Schweißprozess:Definition, Typen, Prozesse (Diagramm &PDF)

In diesem Artikel erfahren Sie, was Schweißen ist. 10 verschiedene Arten von Schweißverfahren mit ihrer Funktion , Vorteile , Nachteil , Anwendungen , und mehr.

Außerdem können Sie die PDF-Datei dieses Artikels am Ende herunterladen.

Was ist Schweißen?

Schweißen ist ein dauerhaftes Verbindungsverfahren, bei dem zwei Metallteile durch Erhitzen der Metalle auf ihren Schmelzpunkt zu einem Teil zusammengefügt werden. Während des Erhitzungsprozesses wird zusätzliches Metall, auch Füllmetall genannt, hinzugefügt, um die Verbindung der beiden Teile zu unterstützen.

Im Allgemeinen handelt es sich um einen Prozess, bei dem zwei ähnliche (oder) unähnliche Metallteile durch Erhitzen auf eine Temperatur verbunden werden, die hoch genug ist, um die Metalle mit (oder) ohne Anwendung von Druck und mit (oder) ohne die Hilfe von zu verschmelzen Füllmaterial.

Schweißmaschine

Eine Schweißmaschine wird verwendet, um die Wärme zu erzeugen und das Füllmetall aufzutragen. Das Füllmetall wird entweder von der Elektrode selbst (oder) durch Füllmaterial zugeführt, um die Verbindung zu bilden. Die Temperatur der erzeugten Wärme liegt in der Größenordnung von 6000° bis 7000°C. Lassen Sie uns also diskutieren, was die verschiedenen Arten von Schweißprozessen sind und wie sie in der Industrie verwendet werden?

Lesen Sie auch:

- WIG- und MIG-Schweißen:Unterschied zwischen WIG- und MIG-Schweißen

- Wie funktioniert Unterwasserschweißen? und Arten des Unterwasserschweißens

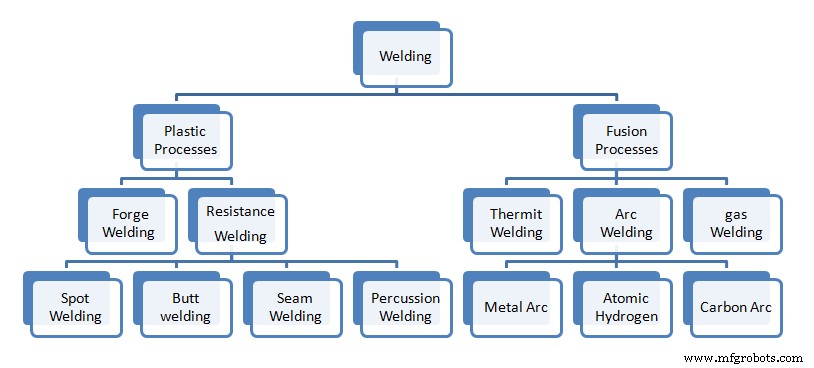

Schweißarten Prozesse

Im Folgenden sind Arten von Schweißprozessen aufgeführt nach der Methode der Wärmeerzeugung:

- MIG-Schweißen

- Stick-Schweißen

- WIG-Schweißen

- Plasma-Lichtbogenschweißen

- Elektronenstrahlschweißen

- Laserstrahlschweißen

- Gasschweißen

- Flussmitteldraht-Lichtbogenschweißen

- Automatisches Wasserstoffschweißen

- Elektroschlackeschweißen

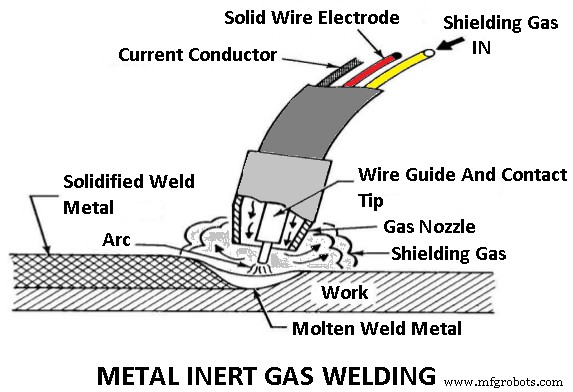

1. MIG-Schweißen

MIG-Schweißen hält für das Metall-Inertgas-Schweißen. Dieses MIG-Schweißverfahren wird auch als Metallschutzgasschweißen (GMAW) bezeichnet, das man auch als Drahtschweißen bezeichnen kann.

Bei dieser Art des Schweißens dient ein dünner Draht als Elektrode, die von einer Spule, die an einer Pistole befestigt ist, durch einen flexiblen Schlauch geführt wird und aus der Düse an der Schweißpistole oder dem Schweißbrenner herauskommt. Der Draht wird kontinuierlich zugeführt, wenn der Auslöser an der Schweißpistole gezogen wird.

2. Abgeschirmtes Metalllichtbogenschweißen (SMAW)

Es wird auch als handbetriebenes Lichtbogenschweißen, flussmittelgeschütztes Lichtbogenschweißen oder Stabschweißen bezeichnet. Bei dieser Art von Schweißprozess, bei dem der Lichtbogen zwischen dem Metallstab oder der Elektrode (flussmittelbeschichtet) und dem Werkstück gezündet wird, schmelzen die Oberfläche sowohl des Stabs als auch des Werkstücks und bilden ein Schweißbad.

Das gleichzeitige Schmelzen der Flussmittelbeschichtung auf dem Stab erzeugt Gas und Schlacke, die die Schweißverbindung von der Umgebung abschirmt. Das Lichtbogenschweißen mit abgeschirmtem Metall ist ein vielseitiges Verfahren, das sich ideal zum Verbinden von Eisen- und Nichteisenmaterialien mit der Materialstärke an allen Positionen eignet.

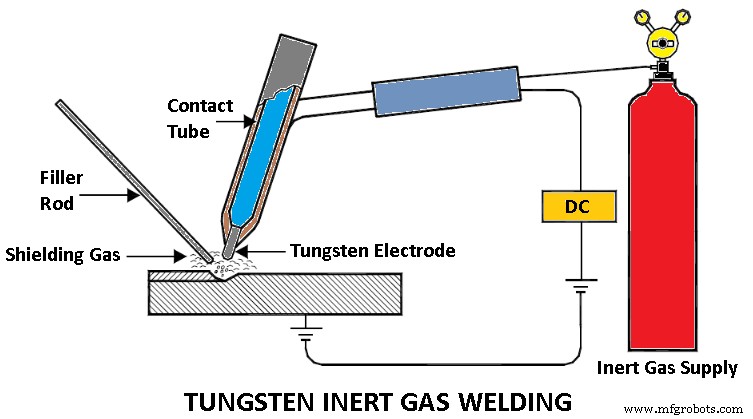

3. WIG-Schweißen

WIG-Schweißen steht für Wolfram-Inertgas-Lichtbogenschweißen, von der American Welding Society wird es auch als (GTAW) bezeichnet. Dieser Schweißprozess wird auch als Gasschweißen bezeichnet.

Beim WIG-Schweißen wird eine Wolframelektrode verwendet, da Wolfram einen hohen Schmelzpunkt hat. Wenn wir nehmen, dass die WIG-Schweißelektrode heiß wird, aber nicht schmilzt, sagen wir, dass es sich um eine nicht verbrauchbare Elektrode handelt. Nicht verbrauchbare Elektroden bedeuten nicht, dass sie nicht ewig halten und dass sie nicht schmelzen und Teil der Schweißnaht werden.

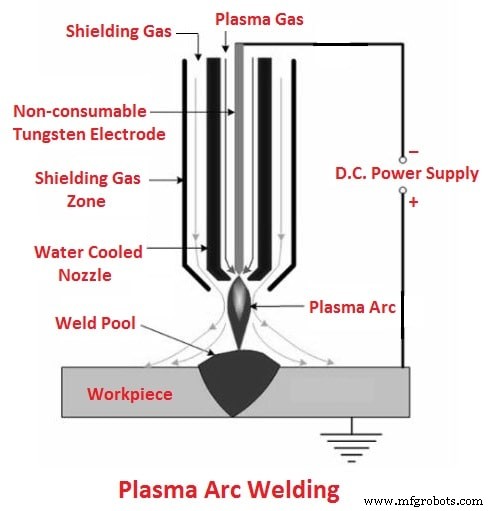

4. Plasmalichtbogenschweißen (PAW)

Plasma-Lichtbogenschweißen (PAW) ist ein Lichtbogenschweißverfahren, das Wärme nutzt, die durch einen komprimierten Lichtbogen zwischen einer nicht abschmelzenden Wolframelektrode und einem Werkstück (Verfahren mit übertragenem Lichtbogen) oder einer wassergekühlten Verengungsdüse (Verfahren mit nicht übertragenem Lichtbogen) erzeugt wird.

Das Plasma ist eine gasförmige Mischung aus positiven Ionen, Elektronen und neutralen Gasmolekülen. Der übertragene Lichtbogenprozess erzeugt Plasmastrahlen mit hoher Energiedichte und kann zum Hochgeschwindigkeitsschweißen und -schneiden von Keramik, Kupferlegierungen, Stählen, Aluminium, Nickellegierungen und Titanlegierungen verwendet werden.

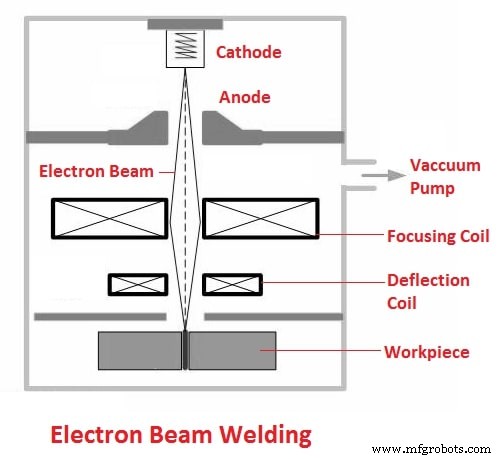

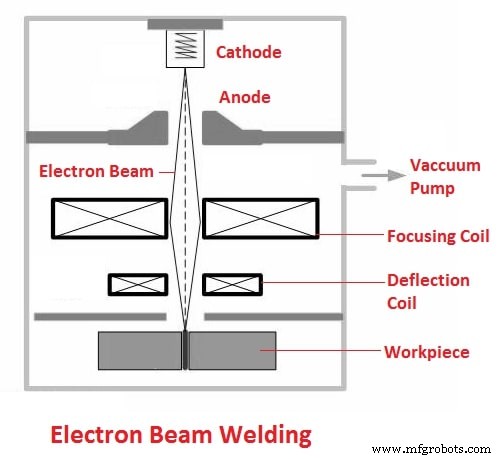

5. Elektronenstrahlschweißen (EBW)

Elektronenstrahlschweißen ist ein Schweißprozess, bei dem die Wärme angewendet wird, die von einem Strahl hochenergetischer Elektronen erzeugt wird. Die Elektronen treffen auf das Werkstück und ihre kinetische Energie wird in thermische Energie umgewandelt, die das Metall erhitzt, so dass die Kanten des Werkstücks verbunden werden können und nach dem Gefrieren eine Schweißnaht entsteht.

EBM ist auch ein Schweißverfahren im flüssigen Zustand. Dabei wird die Metall-auf-Metall-Verbindung in einem flüssigen oder geschmolzenen Zustand hergestellt. Es wird auch als Schweißverfahren bezeichnet, weil es kinetische Energie von Elektronen aufnimmt, um zwei Metallwerkstücke zu verbinden.

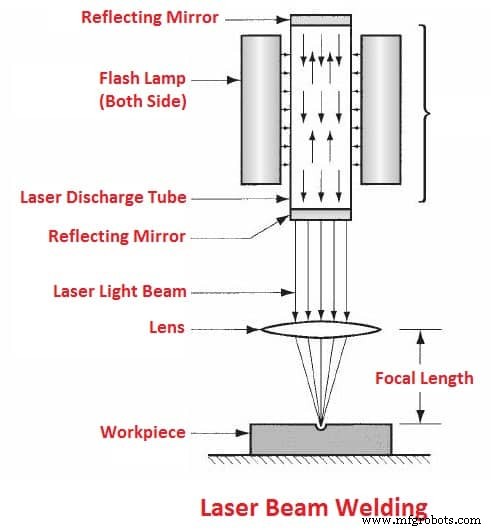

6. Laserstrahlschweißen (LBW)

Laserstrahlschweißen (LBW) ist ein Schweißverfahren, bei dem Wärme durch einen hochenergetischen Laserstrahl gezielt auf das Werkstück aufgebracht wird. Der Laserstrahl erwärmt und schmilzt die Enden des Werkstücks, wodurch eine Verbindung entsteht.

Beim Laserschweißen (LBM) wird die Verbindung als Folge von überlappten Schweißpunkten oder als durchgehende Schweißnaht gebildet. Laserschweißen wird in der Elektronik-, Kommunikations- und Luft- und Raumfahrtindustrie eingesetzt, um medizinische und wissenschaftliche Geräte mit kleinen Komponenten herzustellen.

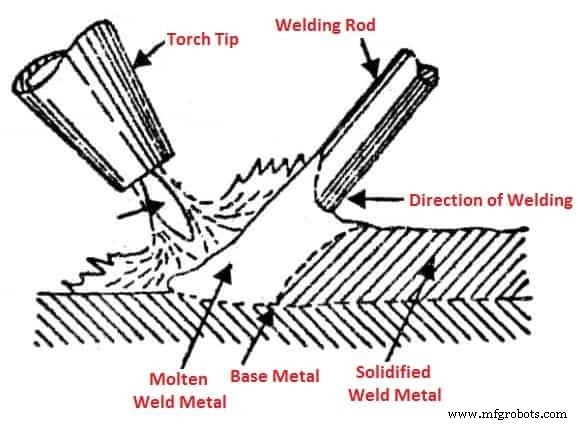

7. Gasschweißen

Gasschweißen wird durchgeführt, indem die zu verbindenden Seiten oder Oberflächen durch eine Gasflamme geschmolzen werden und das geschmolzene Metall zusammenfließt, wodurch beim Abkühlen eine feste durchgehende Verbindung entsteht.

Sauerstoff-Acetylen-Gemische werden in weitaus größerem Umfang als andere eingesetzt und nehmen in der Schweißindustrie eine herausragende Stellung ein. Die Temperatur der Acetylen-Sauerstoff-Flamme beträgt in ihrem heißesten Bereich etwa 3200°C, während die in der Knallgas-Flamme erreichte Temperatur etwa 1900°C beträgt.

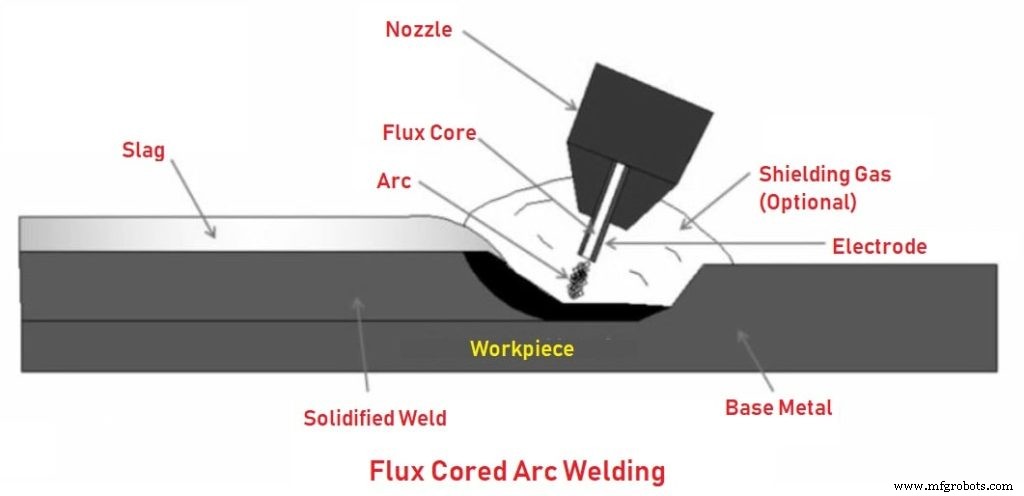

8. Fülldrahtschweißen (FCAW)

Diese Art des Schweißens ähnelt fast dem MIG-Schweißen. Tatsächlich können MIG-Schweißer häufig Lichtbogenschweißen mit Fülldraht durchführen. Bei diesem Schweißen hat der Draht einen Flussmittelkern, der eine Gasabschirmung um die Schweißnaht herum bildet. Dies reduziert den Bedarf an externer Gasversorgung.

FCAW eignet sich besser für raue, schwere Metalle, da es sich um ein Hochtemperatur-Schweißverfahren handelt. Es wird normalerweise für die Reparatur von schwerem Gerät zu diesem Zweck verwendet. Es ist ein Prozess, der nicht zu viel Abfall produziert. Da kein externes Gas benötigt wird, kostet es auch weniger.

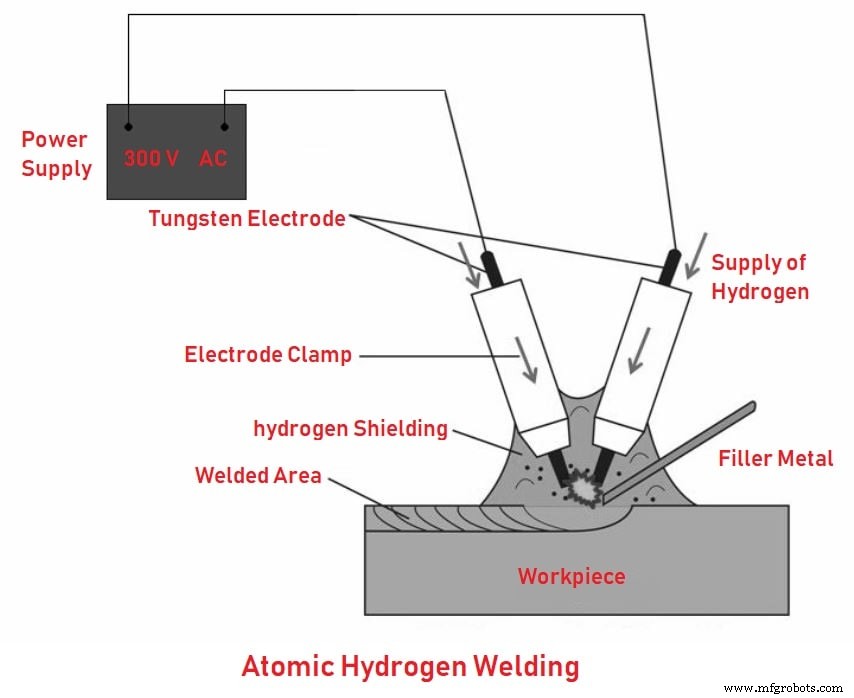

9. Atomares Wasserstoffschweißen

Atom-Wasserstoff-Schweißen ist eine Form des Schweißens mit extrem hoher Temperatur, die als Lichtbogen-Atomschweißen bekannt ist. Diese Art des Schweißens erfordert die Verwendung von Wasserstoffgas, um zwei aus Wolfram gebildete Elektroden abzuschirmen. Es kann Temperaturen über einem Acetylenbrenner erreichen und kann mit oder ohne Füllmetall durchgeführt werden.

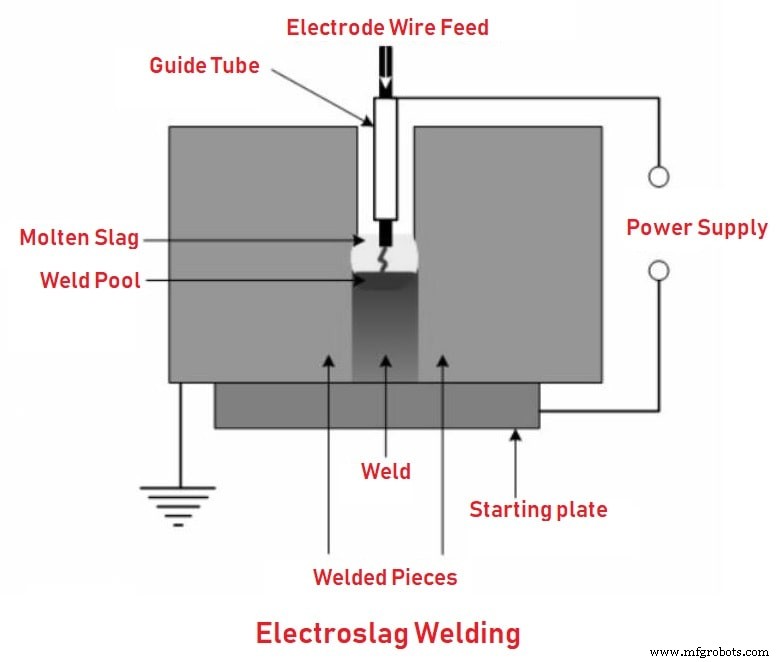

10. Elektroschlacke Schweißen

Es ist ein fortschrittliches Schweißverfahren, das verwendet wird, um die dünnen Enden von zwei Metallteilen vertikal miteinander zu verbinden. Anstatt dass die Schweißnaht an der Außenseite einer Verbindung verwendet wird, findet sie zwischen den Enden der beiden Teile statt.

Ein Kupferelektrodendraht wird durch ein Metallführungsrohr geführt, das als Füllmetall dient. Wenn Strom hinzugefügt wird, wird der Lichtbogen erzeugt und eine Schweißnaht wird unter der Naht begonnen und langsam nach oben bewegt, wodurch eine Schweißnaht anstelle der Naht entsteht.

Arten von Schweißpositionen

Im Folgenden sind die vier Haupttypen von Schweißpositionen aufgeführt:

- Flache Position (1G und 1F)

- Horizontale Position (2G und 2F)

- Vertikale Position (3F und 3G)

- Überkopfposition (4G und 4F)

1. Flache Position

Die offensichtlichste Ausführungsart ist die flache Position, die manchmal als Down-Hand-Position bezeichnet wird. Dies beinhaltet das Schweißen an der Oberseite der Verbindung. In diesem Fall wird das geschmolzene Metall an der Verbindungsstelle nach unten gezogen. Das Ergebnis ist eine schnellere und einfachere Schweißnaht.

In 1G und 1F bezieht sich Nummer 1 auf die flache Position, während Buchstabe G für eine Kehlnaht und Buchstabe F für eine Kehlnaht steht.

2. Horizontale Position (2G und 2F)

Dies ist eine schwierigere Position als die flache Position und erfordert vom Schweißer mehr Geschick, um sie zu korrigieren.

2G ist eine Nutschweißposition, die das Platzieren der Schweißachse in einer horizontalen Ebene oder nahezu horizontal umfasst. Für die Schweißnahtfläche muss sie ungefähr in einer vertikalen Ebene liegen.

2F ist eine Kehlnahtposition, bei der das Schweißen an der Oberseite von nahezu horizontalen Flächen gegen eine nahezu vertikale Fläche durchgeführt wird. In dieser Position wird der Brenner normalerweise in einem Winkel von 45 Grad gehalten.

3. Vertikale Position (3F und 3G)

In dieser Position liegen sowohl das Werkstück als auch die Schweißnaht vertikal oder nahezu vertikal. 3F und 3G führen zu den vertikalen Filet- und vertikalen Groove-Positionen.

Wenn vertikal geschweißt wird, drückt die Schwerkraft das geschmolzene Metall nach unten und hat daher die Tendenz, sich zu stapeln. Um dem entgegenzuwirken, können Sie eine vertikale Position nach oben oder unten verwenden.

Um es in einer nach oben gerichteten vertikalen Position zu überprüfen, richten Sie die Flamme nach oben und platzieren Sie sie in einem Winkel von 45 Grad zum Stück. Auf diese Weise trägt der Schweißer Metall von den unteren Teilen des Werkstücks auf, um es gegen die Schwerkraft zu schweißen.

4. Überkopfposition (4G und 4F)

In dieser Art der Schweißposition Das Schweißen erfolgt von der Unterseite der Verbindung. Es hat die komplexeste und schwierigste Position, mit der man arbeiten kann. Die Positionen 4G und 4F sind für Nut- und Kehlnähte.

In der Überkopfposition führt das an der Verbindungsstelle abgelagerte Metall zu einem Loch im Stück, das in einer Raupe mit einer höheren Krone auftritt. Um dies zu vermeiden, halten Sie die Schmelzpfütze klein. Wenn die Schweißpfütze zu lang wird, löschen Sie die Flamme für einen Moment, damit das geschmolzene Metall abkühlen kann.

Vorteile des Schweißens Prozess

- Eine gute Schweißnaht ist stärker als das Grund- oder Grundmetall.

- Schnellerer Prozess im Vergleich zu Nieten und Gießen.

- Komplette starre Verbindungen können mit dem Schweißverfahren bereitgestellt werden.

- Anwendbar auf alle Metalle und Legierungen.

- Schwierige Formen können durch Schweißen hergestellt werden.

- Schweißgeräte sind tragbar und können leicht gewartet werden.

- Beim Schweißvorgang entstehen keine Geräusche wie beim Nieten.

- Der Schweißprozess benötigt im Vergleich zum Nieten weniger Arbeitsraum.

- Jeder Abstand der Verbindung kann mit Leichtigkeit hergestellt werden.

Nachteile des Schweißens Prozess

- Gibt schädliche Strahlung, Dämpfe ab und ist makellos (ein plötzlicher Funkenflug).

- Schweißverbindungen sind bruchanfälliger und daher ist ihre Ermüdungsfestigkeit geringer als die der verbundenen Elemente.

- Führt zu Verzerrungen und verursacht innere Spannungen.

- Es braucht bestimmte Vorrichtungen und Vorrichtungen, um Metalle richtig zu halten.

- Zum Schweißen werden Facharbeiter und Strom benötigt.

- Die Prüfung von Schweißarbeiten ist schwieriger und kostenintensiver als die Nietarbeiten.

Schweißanwendungen

Die Anwendung des Schweißens ist so vielfältig und groß, dass es keine Übertreibung wäre zu sagen, dass es keine Metallindustrie und keinen Maschinenbauzweig gibt, der das Schweißen nicht in der einen oder anderen Form nutzt, nämlich die Automobilindustrie, die Schifffahrt, die Luft- und Raumfahrt und das Bauwesen . Es wird hauptsächlich für die Herstellung verwendet.

Einige der Anwendungen sind:

- Schiffbau

- Eisenbahnwagen

- Automobilchassis und Karosseriebau

- Erdbewegungskörper

- Fensterläden

- Türen, Tore

- Alle Arten von Fertigungsarbeiten.

Schlussfolgerung

Wie Sie jetzt wissen, Schweißen ist ein starker Verbindungsprozess bei dem zwei Metallteile zusammen ein Teil bilden, indem die Metalle auf ihren Schmelzpunkt erhitzt werden. Einige Arten des Schweißens werden von Maschinen durchgeführt und erfordern eine kostspielige Spezialausrüstung. Schweißen ist eine schnellere Methode als Nieten und Gießen.

Wir hoffen, dass wir alle Ihre Zweifel bezüglich Schweißverfahren ausgeräumt haben . Sollten Sie noch Zweifel bezüglich der „Schweißarten haben Prozess ” Sie können uns kontaktieren oder in den Kommentaren fragen.

Wir haben auch eine Facebook-Community für euch, wenn ihr wollt, könnt ihr unserer Community beitreten, hier ist der Link zu unserer Facebook-Gruppe.

Das ist es, danke fürs Lesen. Wenn Ihnen unser Artikel gefällt, teilen Sie ihn bitte mit Ihren Freunden. Wenn Sie Fragen zu einem beliebigen Thema haben, können Sie diese im Kommentarbereich stellen.

PDF dieses Artikels herunterladen

PDF HerunterladenAbonnieren Sie unseren Newsletter, um über unsere neuen Beiträge benachrichtigt zu werden.

Industrietechnik

- Was ist Schweißen? - Definition | Arten des Schweißens

- Was ist Lichtbogenschweißen? - Typen und wie funktioniert es

- Was ist Schmieden? - Definition, Prozess und Arten

- Was ist Elektronenstrahlschweißen? - Definition und Verfahren

- Definition, Prozess und Typen von Fräsmaschinen

- Definition, Arten und Prozesse des Metallgusses

- 11 verschiedene Schweißverfahren anhand von Diagrammen

- Arbeitsprinzipien des Lichtbogenschweißverfahrens

- Verschiedene Arten von Lichtbogenschweißverfahren

- Verschiedene Arten von Geräten, die beim Lichtbogenschweißen verwendet werden