CNC-Fräskoordinatensystem leicht gemacht

Lesen Sie diesen Artikel in:Italiano (Italienisch) Deutsch (Deutsch) 日本語 (Japanisch)

Sie werden die Grundlagen Ihres CNC-Fräskoordinatensystems überall verwenden, nicht nur für eine bestimmte CNC-Maschine. Sogar die neuesten CNC-Maschinen sind im Kern gleich:Sie verwenden eine X-, Y- und Z-Achse, um den Koordinatenraum innerhalb der Maschine zu definieren, und ein Werkzeug (manchmal ein Schaftfräser, manchmal ein Extruder, manchmal ein Laserstrahl) bewegt sich um diesen Raum herum. Die Technologie mag sich ändern, aber die Grundlagen bleiben im Wesentlichen gleich. In diesem Artikel behandeln wir die Grundlagen des CNC-Koordinatensystems, einschließlich des kartesischen Koordinatensystems, des Arbeitskoordinatensystems (WKS) und der Versätze.

Warum sind Koordinaten beim CNC-Fräsen wichtig?

Additive Maschinen bauen ein Teil von unten nach oben auf. Es steht außer Frage, wo das Teil auf der Bauplatte beginnt. So etwas wie eine Fräsmaschine muss jedoch Material von einem externen Objekt abziehen. Dazu muss die Maschine die Position des Materials im physischen Raum verstehen. Wenn es nur so einfach wäre, einen Metallblock in Ihre CNC zu schieben und auf Go zu drücken.

Kompliziert wird es beim Hinzufügen verschiedener Fräswerkzeuge. Jeder Bit hat eine andere Länge, wodurch sich der Abstand zwischen dem Spindelnullpunkt und dem Werkstück ändert. Der Ursprungspunkt, den Sie gerade für einen 1″ langen Schaftfräser festgelegt haben, funktioniert nicht für einen 3″ langen Bohrer.

Sie können sich das Koordinatensystem so vorstellen, wie CNC-Maschinen den 3D-Raum verstehen. Ohne ein Koordinatensystem hätte Ihre CNC absolut keine Möglichkeit zu wissen:

- Wo sich Ihr Materialblock befindet

- Wie weit Ihr Werkzeug von Ihrem Teil entfernt ist

- Welche Bewegungen zur Bearbeitung Ihres Teils verwenden?

Das Koordinatensystem mag auf den ersten Blick kompliziert erscheinen, lässt sich aber in einfache Komponenten zerlegen. Beginnen wir zunächst mit den Grundlagen des kartesischen Koordinatensystems.

Kartesische Grundlagen

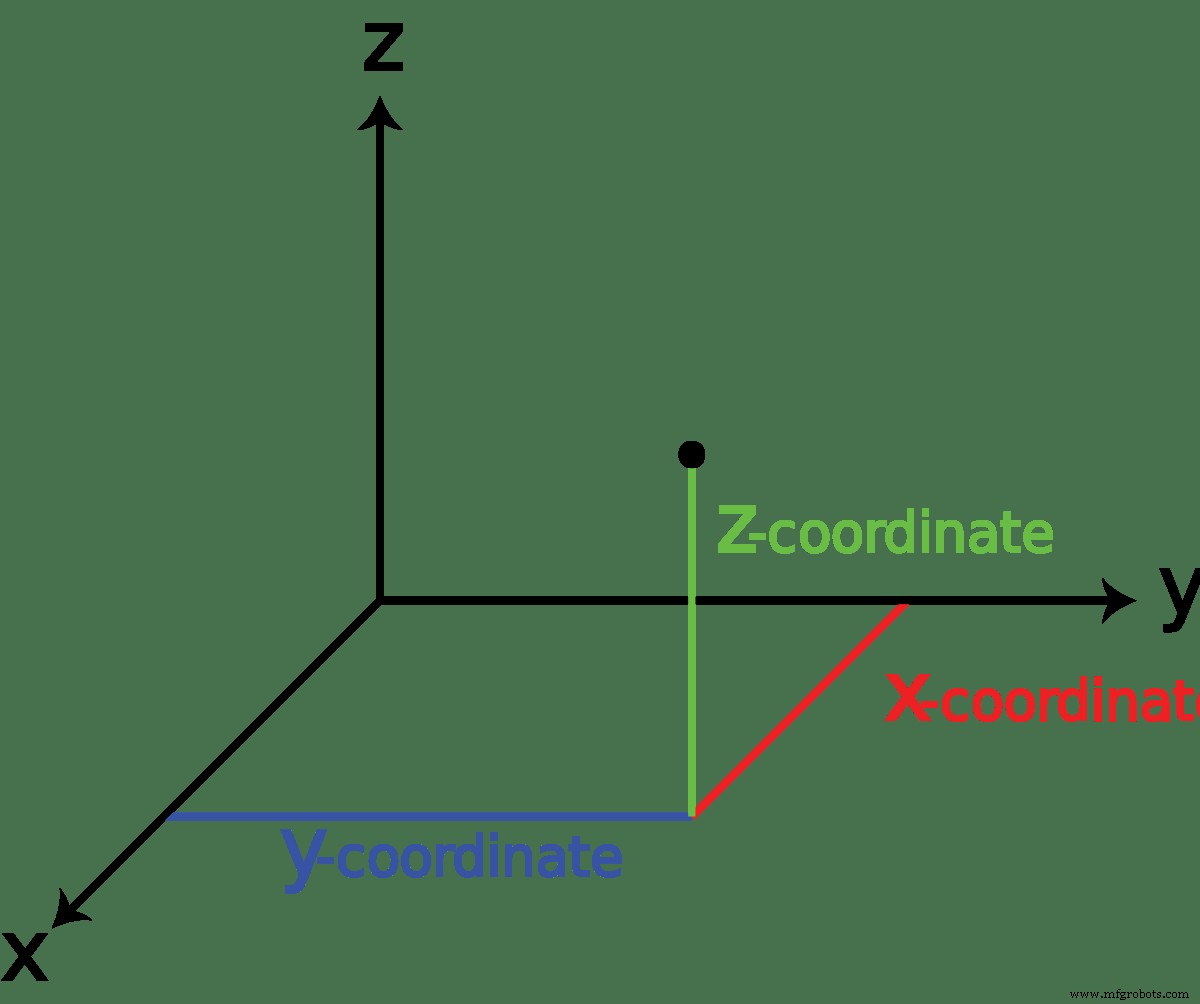

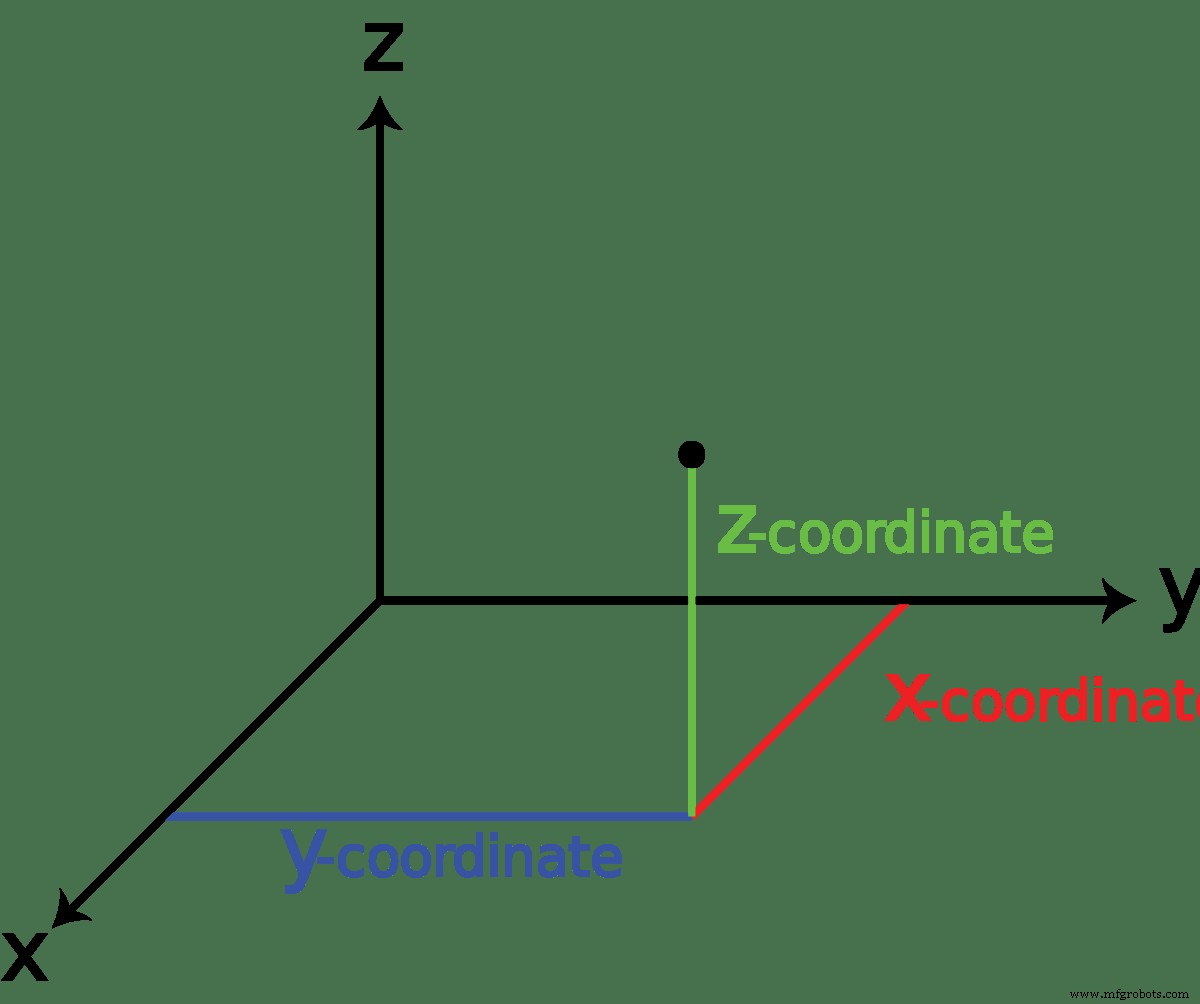

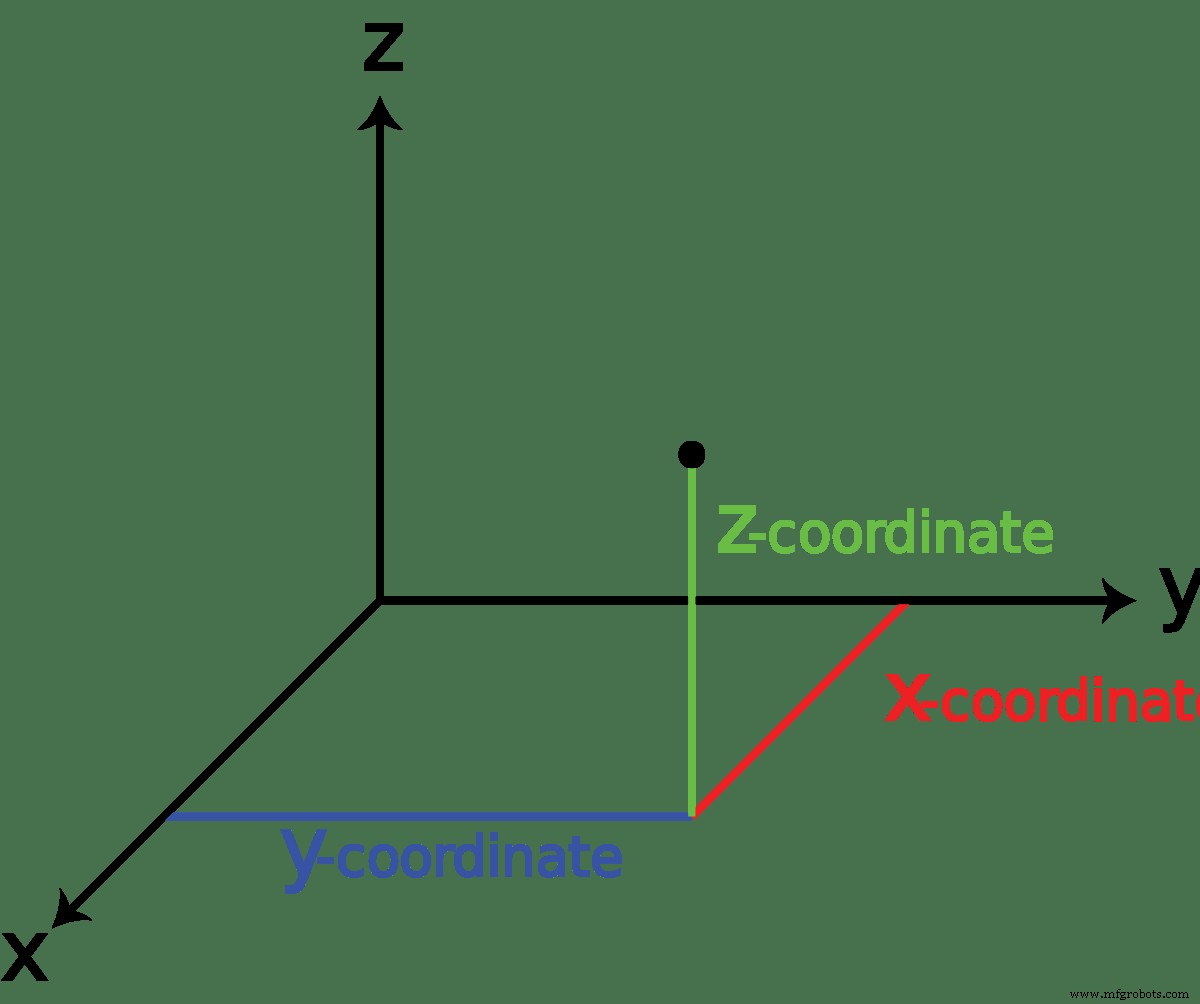

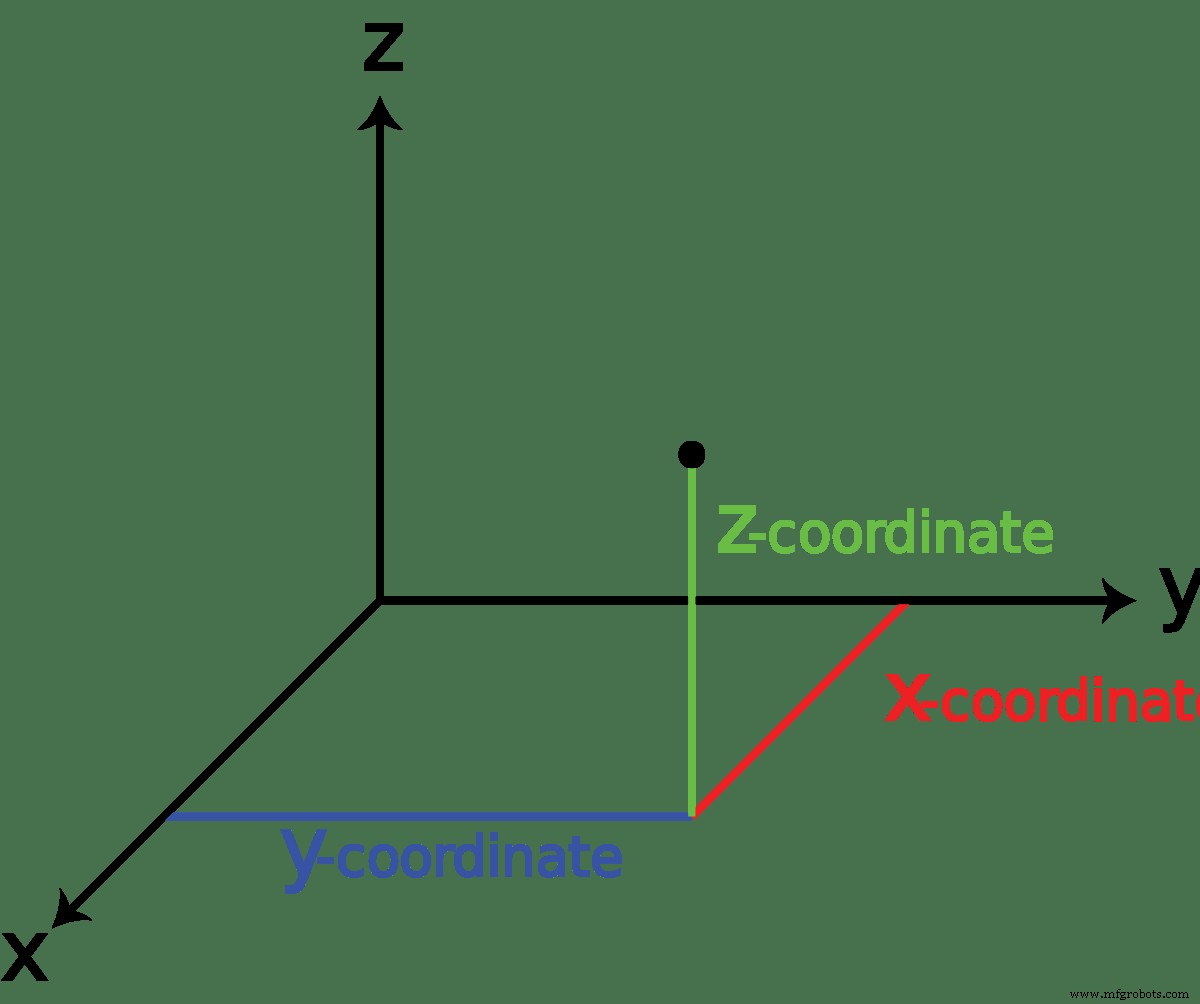

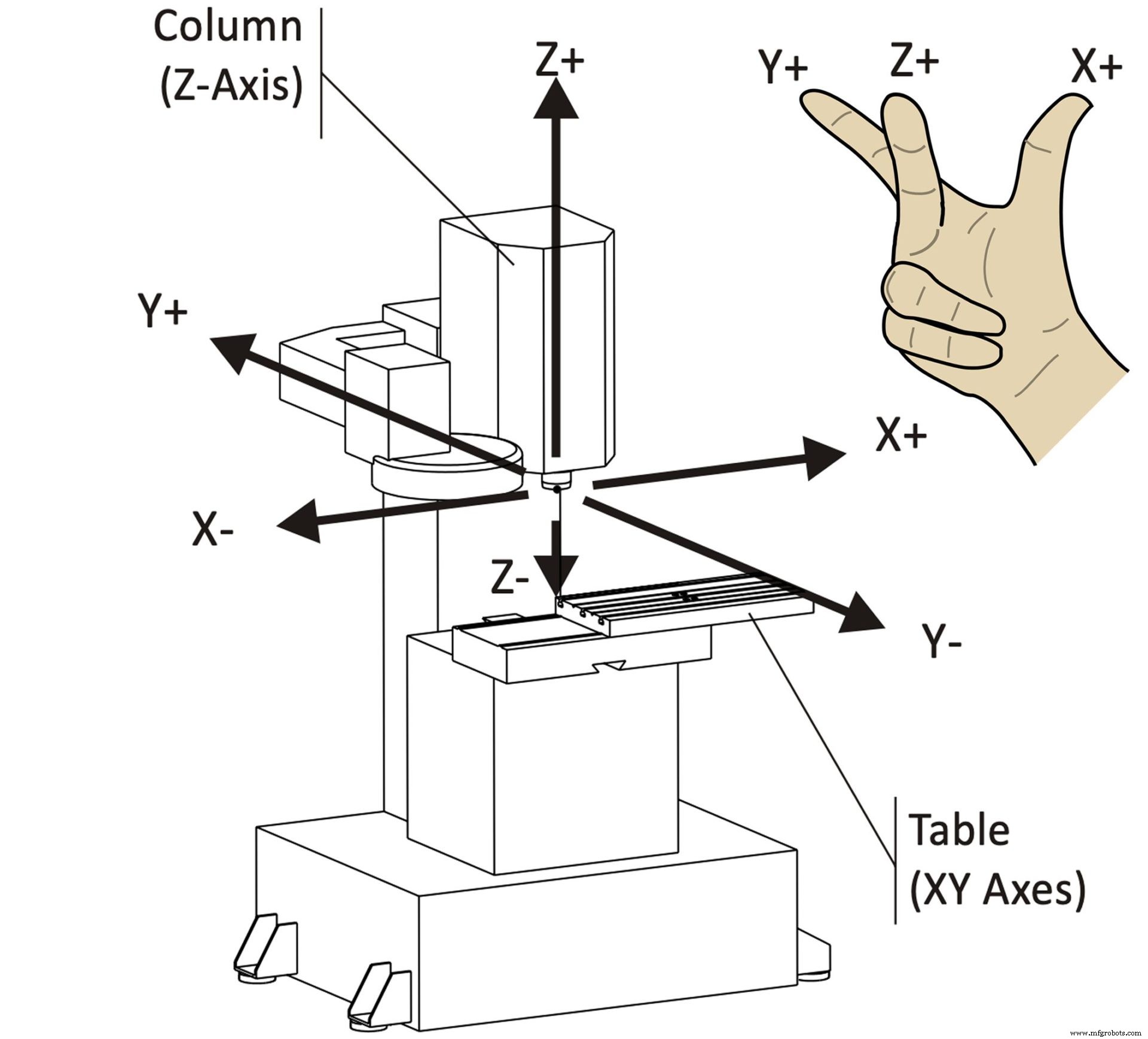

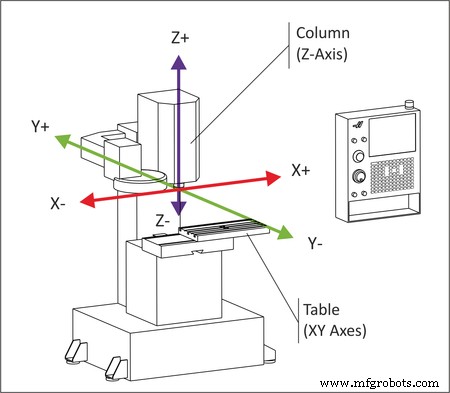

Nahezu alle CNC-Maschinen verwenden ein kartesisches Koordinatensystem basierend auf einer X-, Y- und Z-Achse. Dieses System ermöglicht es einer Maschine, sich entlang einer bestimmten Ebene in eine bestimmte Richtung zu bewegen.

Reduzieren Sie das kartesische System auf seine Grundlagen, und Sie haben einen vertrauten Zahlenstrahl. Ein Punkt auf der Linie wird als Ursprung bezeichnet . Alle Zahlen links vom Ursprung sind negativ, während Zahlen rechts positiv sind.

Kombinieren Sie die X-, Y- und Z-Achsen in 90-Grad-Winkeln, und Sie schaffen einen dreidimensionalen Raum, in dem sich Ihre CNC-Maschine bewegen kann. Jede Achse trifft sich am Ursprung .

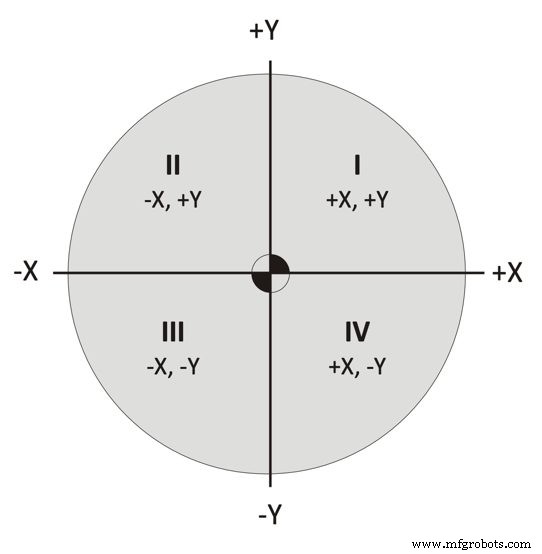

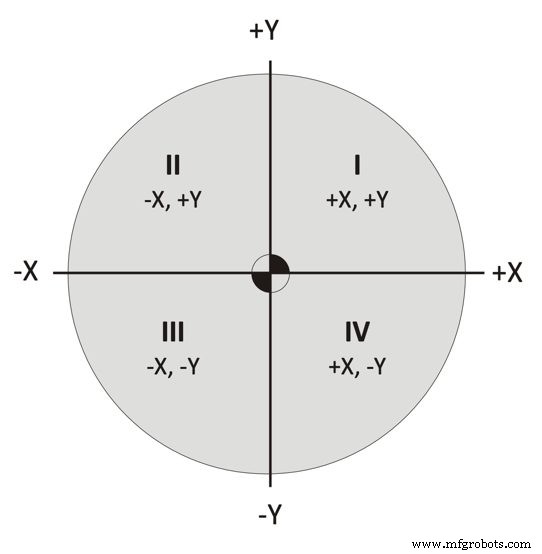

Wenn sich zwei Achsen verbinden, bilden sie eine Ebene. Wenn sich beispielsweise die X- und Y-Achse treffen, erhalten Sie eine XY-Ebene, in der die meiste Arbeit an 2,5D-Teilen stattfindet. Diese Ebenen sind in vier Quadranten unterteilt, die von 1-4 nummeriert sind, mit ihren eigenen positiven und negativen Werten.

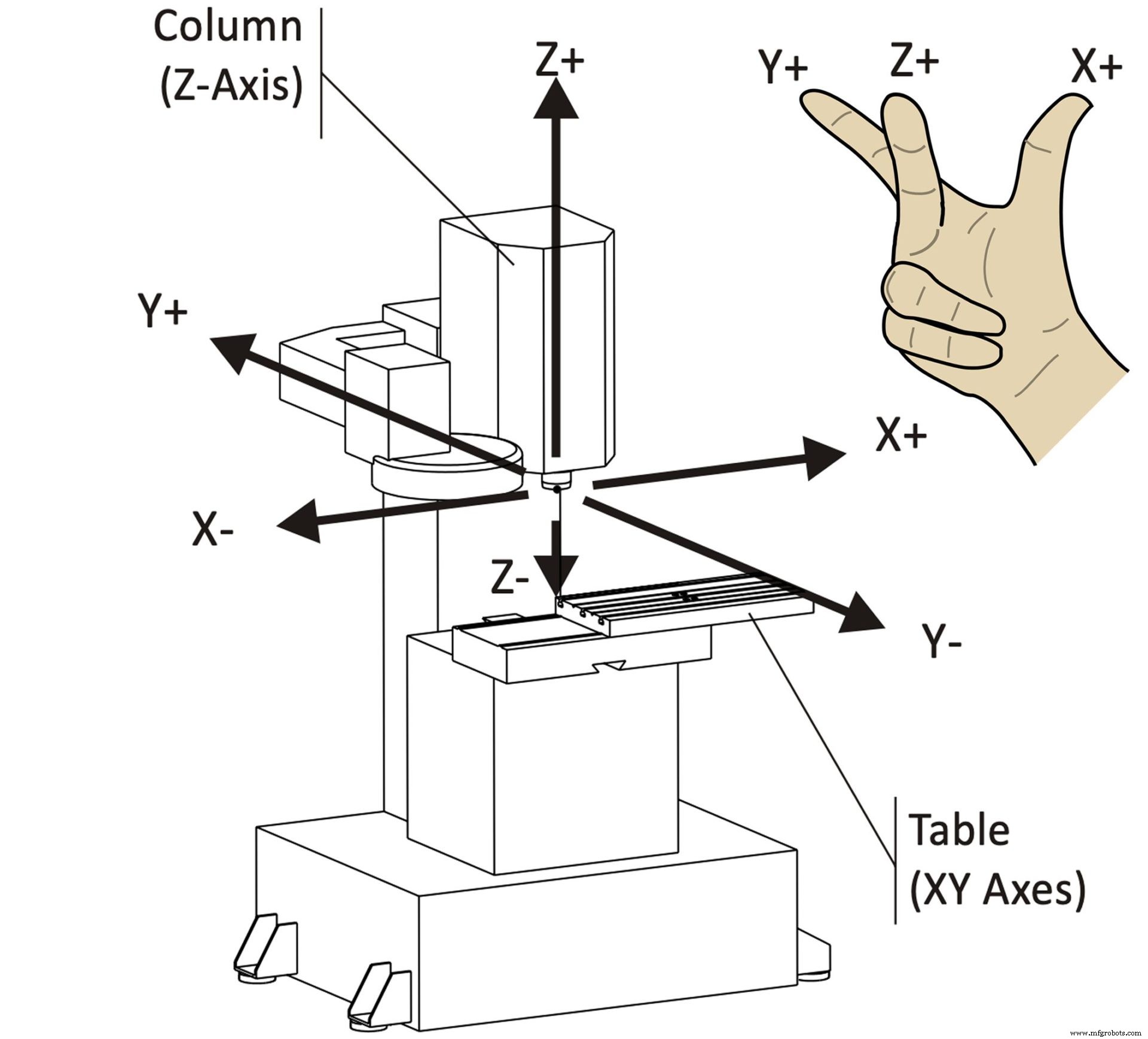

Eine einfache Möglichkeit, das kartesische Koordinatensystem in Bezug auf Ihre CNC-Maschine zu verstehen, ist die Verwendung der Rechte-Hand-Regel . Halten Sie Ihre Hand mit der Handfläche nach oben, wobei Daumen und Zeigefinger nach außen zeigen und Ihr Mittelfinger nach oben zeigt. Legen Sie Ihre Hand vor Ihre CNC-Maschine, ausgerichtet an der Spindel der Maschine, und Sie werden sehen, dass die Achsen perfekt ausgerichtet sind.

- Mittelfinger ist die Z-Achse.

- Zeigefinger ist die Y-Achse.

- Daumen ist die X-Achse.

Wie eine CNC-Maschine Koordinaten verwendet

Unter Verwendung des kartesischen Koordinatensystems steuern wir CNC-Maschinen entlang jeder Achse, um einen Materialblock in ein fertiges Teil zu verwandeln. Obwohl es schwierig ist, Achsen mit relativen Begriffen zu beschreiben, erhalten Sie basierend auf jeder Achse normalerweise die folgenden Bewegungen aus der Perspektive eines Bedieners, der der Maschine zugewandt ist:

- X-Achse ermöglicht Bewegung „links“ und „rechts“

- Y-Achse ermöglicht Bewegung „vorwärts“ und „rückwärts“

- Z-Achse ermöglicht Bewegung „nach oben“ und „nach unten“

Wenn Sie all dies zusammennehmen, haben Sie eine CNC-Maschine, die verschiedene Seiten eines Werkstücks in der XY-Ebene und in verschiedenen Tiefen entlang der Z-Achse schneiden kann. Ob Fräsmaschine, Oberfräse oder Laser, sie alle nutzen dieses grundlegende Bewegungssystem.

Die Bewegung Ihrer CNC entlang des Koordinatensystems basiert immer auf der Bewegung Ihres Werkzeugs, nicht auf dem Tisch. Wenn Sie beispielsweise den X-Koordinatenwert erhöhen, bewegt sich der Tisch nach links, aber aus der Perspektive des Werkzeugs gesehen bewegt er sich nach rechts entlang eines Werkstücks.

Eine Erhöhung der Z-Achsenkoordinate würde die Spindel nach oben bewegen, eine Verringerung würde sie nach unten in ein Werkstück bewegen. Sie schneiden in das Teil, das einer negativen Z-Achsenkoordinate entspricht.

Wenn Sie das gelesen haben, sind Sie verwirrter als zuvor, machen Sie sich keine Sorgen. Den Unterschied zwischen der Bewegung Ihres Werkzeugs und des Tisches zu verstehen, ist einfacher zu zeigen als mit Worten zu erklären. Sehen Sie sich das folgende Video von Robert Cowan an, um dies in Aktion zu sehen:

Der Ursprung Ihrer CNC-Maschine

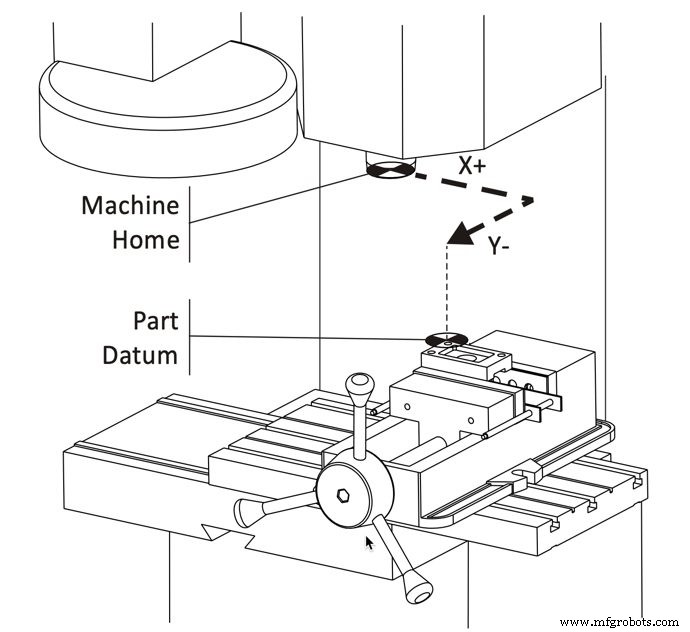

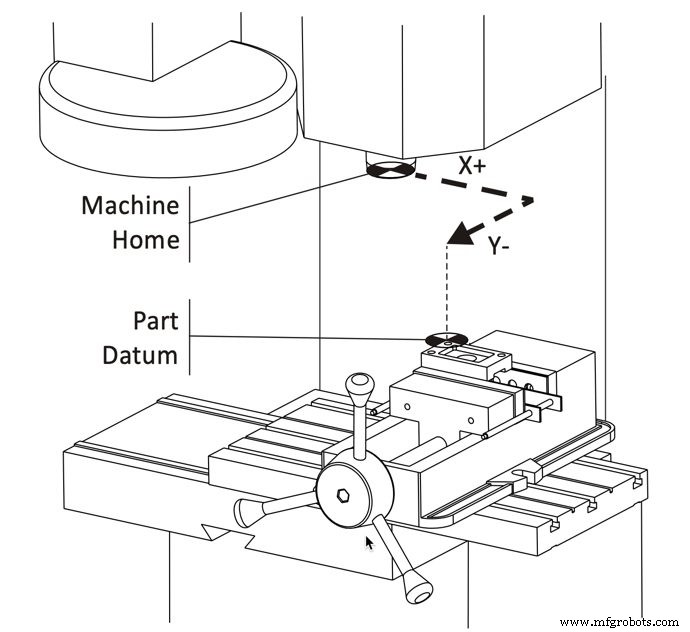

Jede CNC-Maschine hat ihren eigenen internen Ursprungspunkt namens Machine Home . Wenn Ihre CNC zum ersten Mal hochfährt, hat sie keine Ahnung, wo sie sich im physischen Raum befindet, und erfordert eine Kalibrierung, um sich zu orientieren.

Bei diesem Vorgang bewegen sich alle drei Achsen Ihrer CNC in Richtung ihrer maximalen mechanischen Grenze. Sobald eine Grenze erreicht ist, wird ein Signal an eine Steuerung gesendet, die die Ausgangsposition für diese bestimmte Achse aufzeichnet. Wenn dies für alle drei Achsen auftritt, ist die Maschine jetzt „referenziert“.

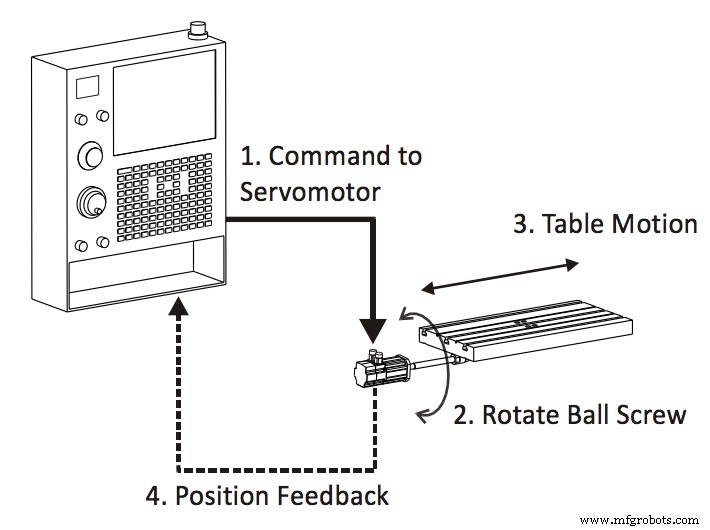

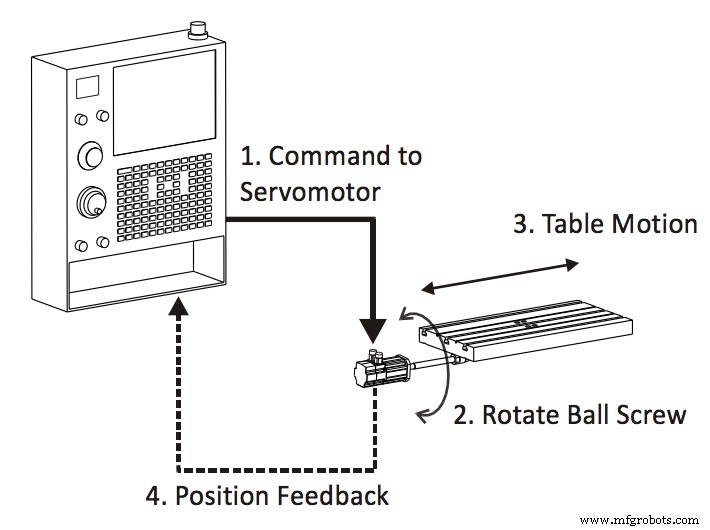

Unter der Haube kann der Prozess von Maschine zu Maschine variieren. Bei manchen Maschinen gibt es einen physikalischen Endschalter, der der Steuerung signalisiert, dass eine Maschine eine Achsgrenze erreicht hat. Bei einigen Maschinen ist ein ganzes Servosystem vorhanden, das diesen gesamten Prozess unglaublich flüssig und präzise macht. Eine Maschinensteuerung sendet ein Signal über eine Leiterplatte an einen Servomotor, der mit jeder Maschinenachse verbunden ist. Der Servomotor dreht eine Kugelumlaufspindel, die am Tisch Ihrer CNC-Maschine befestigt ist, und versetzt sie in Bewegung.

Die Hin- und Herbewegung des Tisches kommuniziert Koordinatenänderungen sofort mit einer Genauigkeit von bis zu 0,0002 Zoll.

Wie Maschinisten CNC-Koordinaten verwenden

Bisher haben wir darüber gesprochen, wie eine CNC-Maschine ihr internes Koordinatensystem verwendet. Das Problem ist, dass dieses Koordinatensystem für uns Menschen nicht sehr einfach zu referenzieren ist. Wenn Ihre CNC beispielsweise ihre Ausgangsposition findet, befindet sie sich normalerweise an extremen mechanischen Einschränkungen entlang der X-, Y- und Z-Achse. Stellen Sie sich vor, Sie müssten diese extremen Koordinatenwerte als Ausgangspunkt für Ihr CNC-Programm verwenden. Was für ein Albtraum.

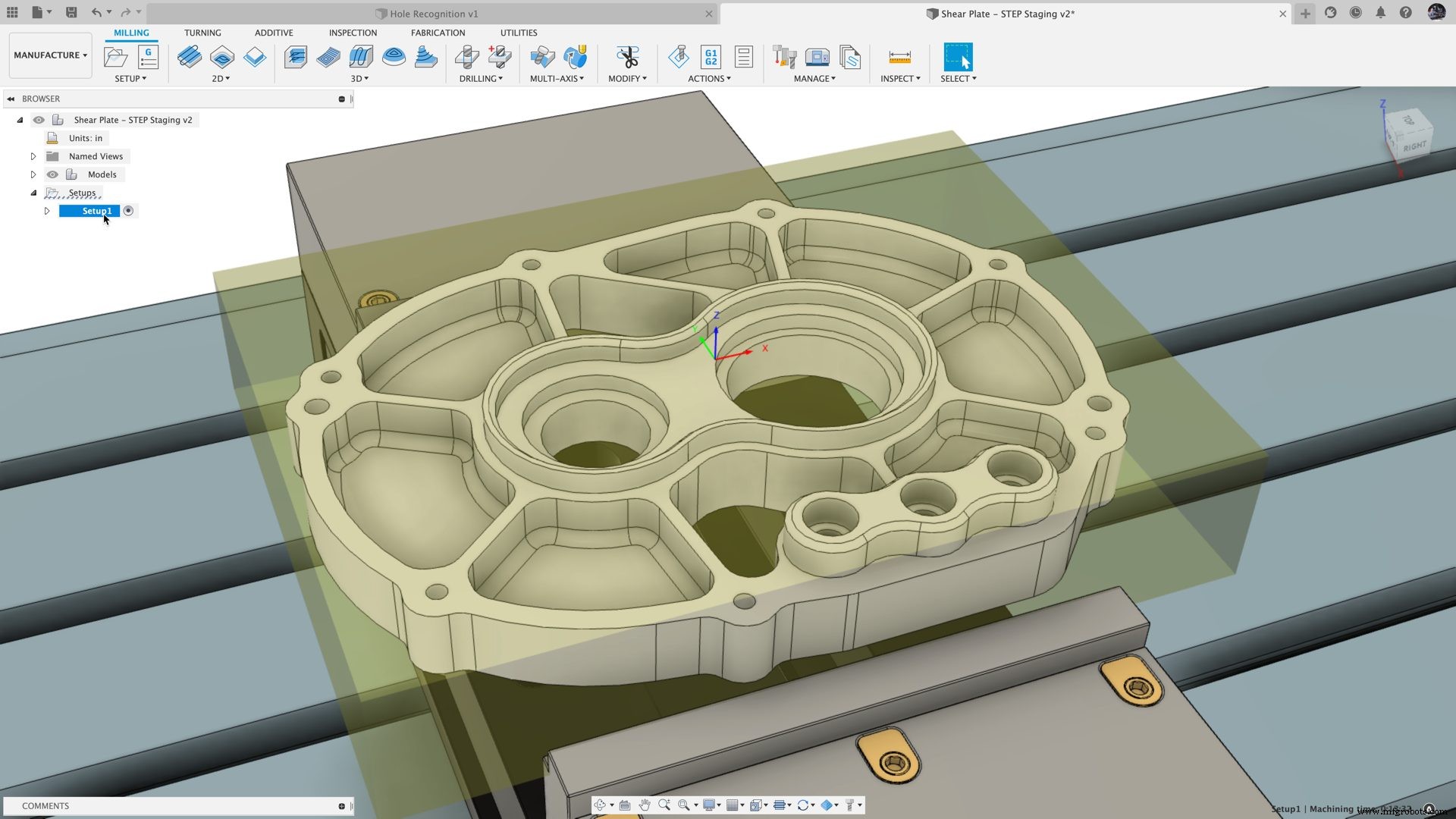

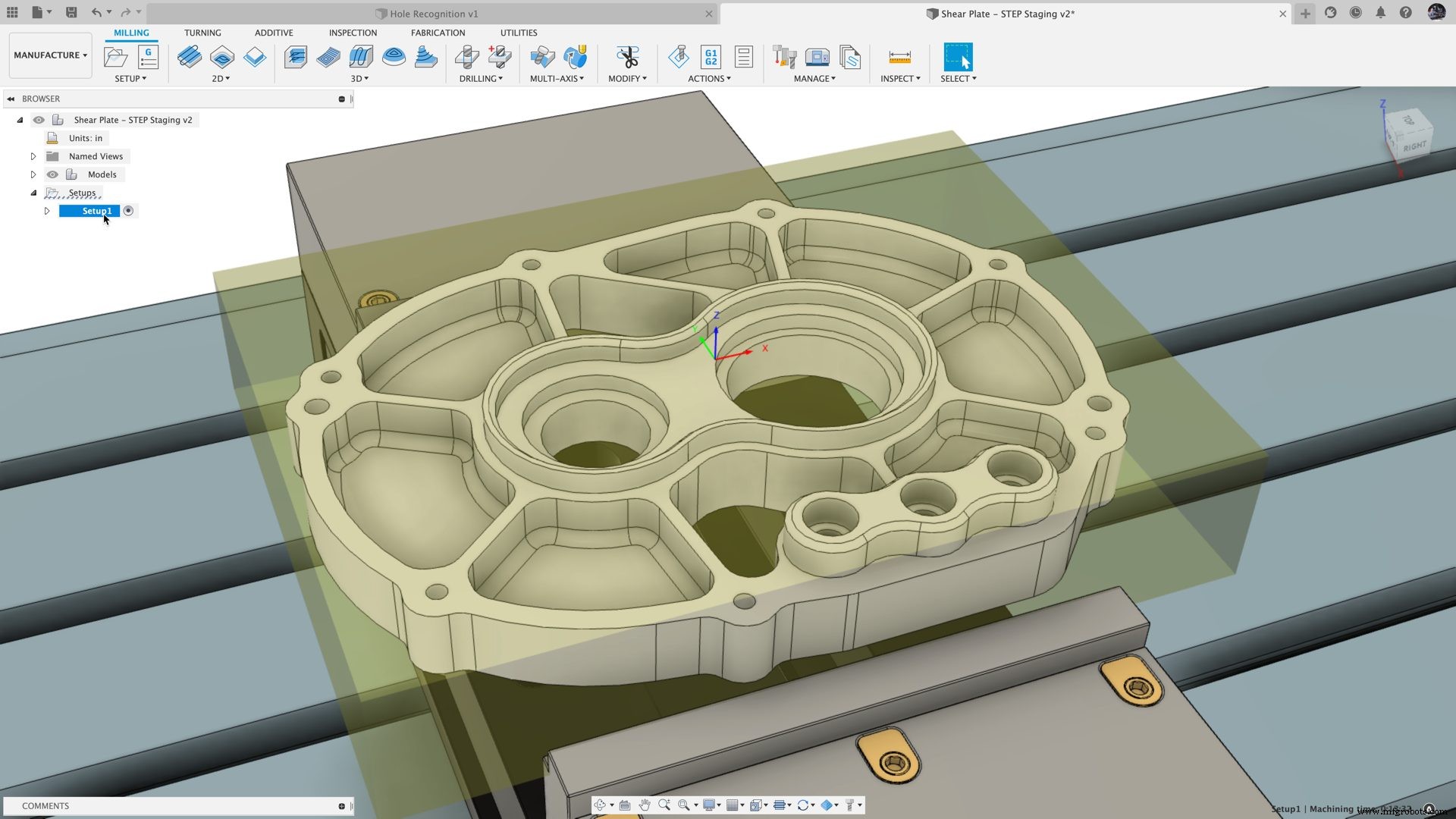

Um das Schreiben von CNC-Programmen zu vereinfachen, verwenden wir ein anderes Koordinatensystem, das für die menschliche Manipulation entwickelt wurde und als Arbeitskoordinatensystem bezeichnet wird oder WCS . Das WCS definiert einen bestimmten Ursprungspunkt auf einem Materialblock, normalerweise in CAM-Software wie Fusion 360.

Sie können einen beliebigen Punkt auf einem Materialblock als Ursprungspunkt für ein WKS definieren. Sobald ein Ursprungspunkt festgelegt ist, müssen Sie ihn mithilfe eines Kantensuchers, einer Messuhr, einer Sonde oder einer anderen Ortungsmethoden in Ihrer CNC-Maschine lokalisieren.

Die Auswahl eines Ursprungspunkts für Ihr WCS erfordert eine sorgfältige Planung. Beachten Sie beim Durchlaufen des Prozesses die folgenden Punkte:

- Der Ursprung muss mechanisch mit einem Kantensucher oder einer Sonde gefunden werden

- Wiederholbare Ursprünge helfen, Zeit beim Austauschen von Teilen zu sparen

- Der Ursprung muss die erforderlichen Toleranzen der nachgelagerten Vorgänge berücksichtigen

Es könnte einen weiteren vollständigen Blog über die Auswahl des optimalen Ursprungspunkts geben, insbesondere für jede nachfolgende Einrichtung, wenn der Toleranzstapel zu wachsen beginnt. Achten Sie darauf, die Toleranzen von zuvor bearbeiteten Merkmalen, Ihrem Positionierungsmechanismus und Ihrer Maschine zu berücksichtigen, um sicherzustellen, dass Ihr endgültiges Teil den Spezifikationen entspricht.

Wie CNC und menschliche Koordinaten interagieren

Wie oben erwähnt, verwenden menschliche Bediener ein WCS, das einen einfachen Satz von Koordinaten zum Schreiben eines CNC-Programms bereitstellt. Diese Koordinaten unterscheiden sich jedoch immer von den Koordinaten einer Maschine, also wie richtet Ihre CNC-Maschine die beiden aus? Mit Offsets.

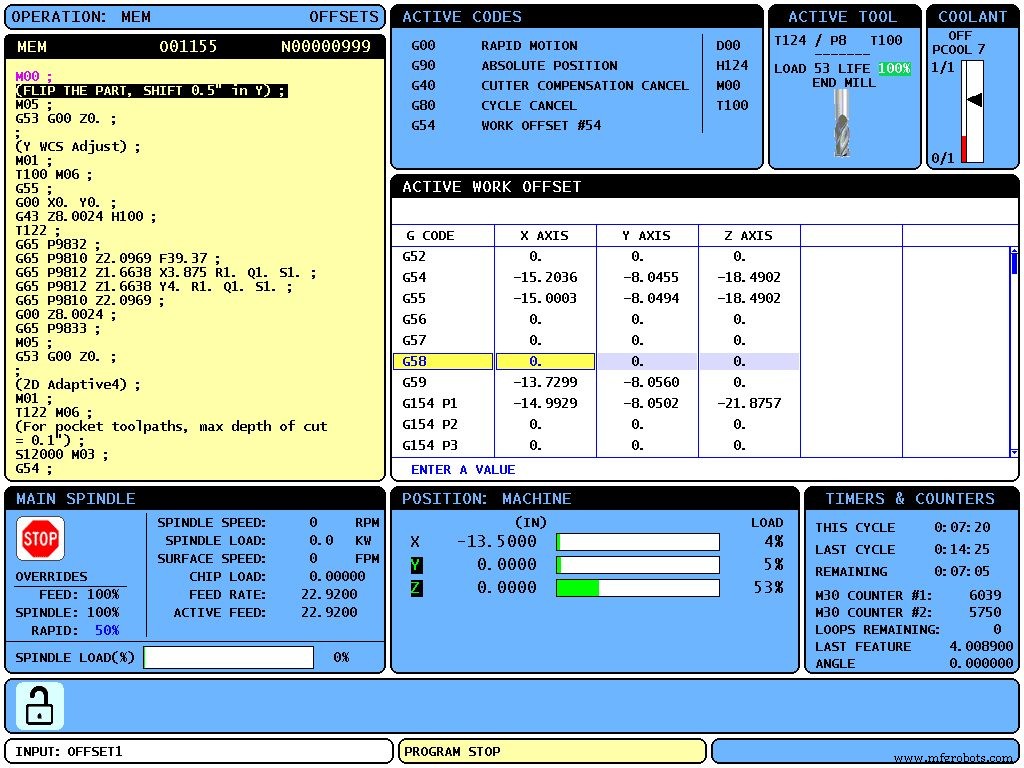

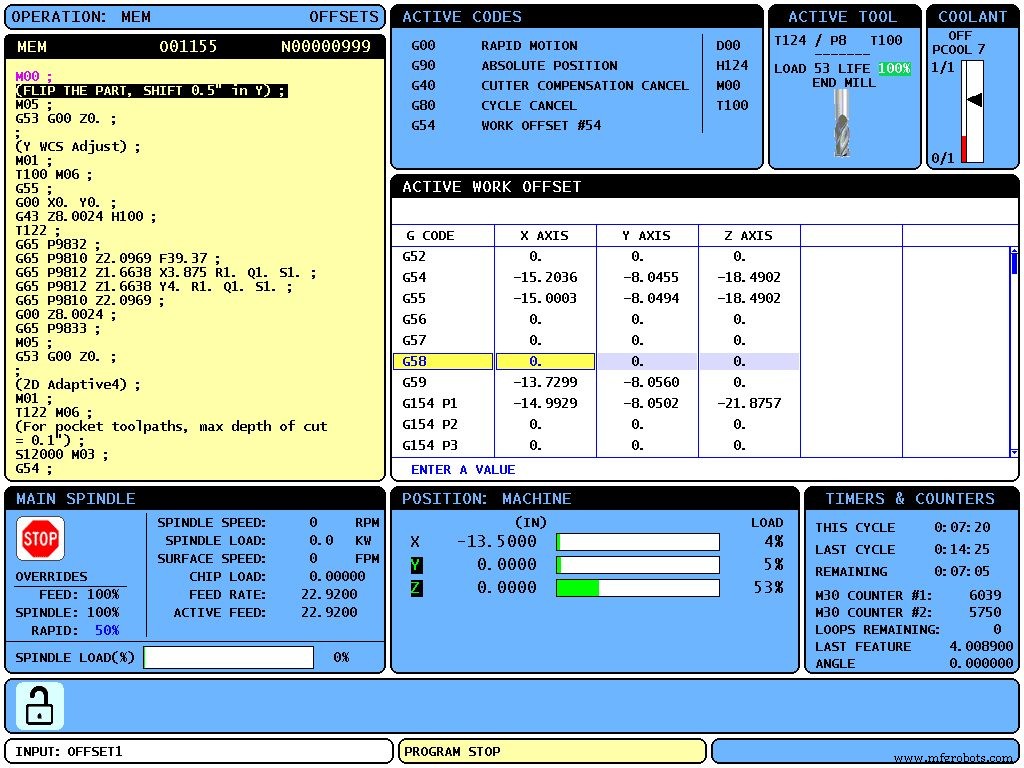

Eine CNC-Maschine verwendet einen Werkstückversatz, um den Abstandsunterschied zwischen Ihrem WCS und seiner eigenen Ausgangsposition zu bestimmen. Diese Offsets werden in der Maschinensteuerung gespeichert und sind normalerweise in einer Offset-Tabelle abrufbar.

Hier sehen wir, dass mehrere Offsets programmiert sind; G54, G55 und G59. Was ist der Vorteil mehrerer Offsets? Wenn Sie mehrere Teile in einem Job bearbeiten, kann jedem Teil ein eigener Versatz zugewiesen werden. Dadurch kann die CNC-Maschine ihr Koordinatensystem genau auf mehrere Teile an verschiedenen Orten beziehen und mehrere Einstellungen gleichzeitig durchführen.

Werkzeugversätze

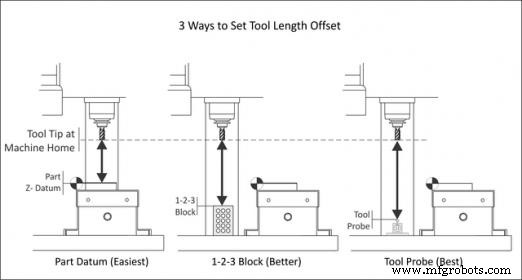

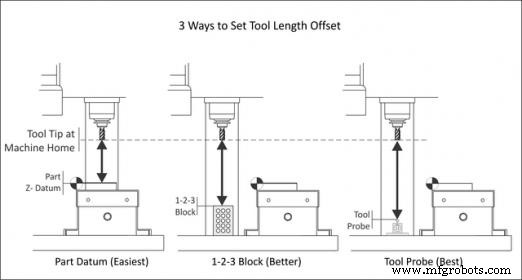

Es ist ziemlich üblich, mehrere Werkzeuge für denselben Job zu verwenden, aber Sie müssen eine Möglichkeit finden, unterschiedliche Werkzeuglängen zu berücksichtigen. Das Programmieren von Werkzeugversätzen in Ihre CNC-Maschine macht dies zu einer einfachen Arbeit. Mit einem programmierten Werkzeugversatz weiß Ihre CNC-Maschine genau, wie weit sich jedes Werkzeug von der Spindel entfernt. Es gibt mehrere Möglichkeiten, einen Werkzeugversatz aufzuzeichnen:

- Joggen . Bewegen Sie das Werkzeug von der Ausgangsposition der Maschine zur Nullposition des Teils. Der zurückgelegte Weg wird gemessen und als Offset des Werkzeugs eingetragen.

- Präzisionsblock. Stellen Sie alle Werkzeuge auf eine gemeinsame Z-Position oben auf einem 1-2-3-Präzisionsblock ein, der auf dem Maschinentisch ruht.

- Sondieren. Verwenden Sie einen Messtaster, um die Werkzeugkorrektur automatisch zu ermitteln. Dies ist die effizienteste Methode, aber auch die teuerste, da sie die Sondenausrüstung erfordert.

Alles zusammen

Nachdem wir nun alle unsere Koordinatengrundlagen eingerichtet haben, gehen wir eine Reihe von Beispieljobs durch. Wir verwenden ein Teil, das bereits manuell bearbeitet wurde, um eine Außenform zu definieren. Jetzt müssen wir eine CNC-Maschine verwenden, um einige Löcher, Taschen und einen Schlitz zu bohren.

Auftrag 1

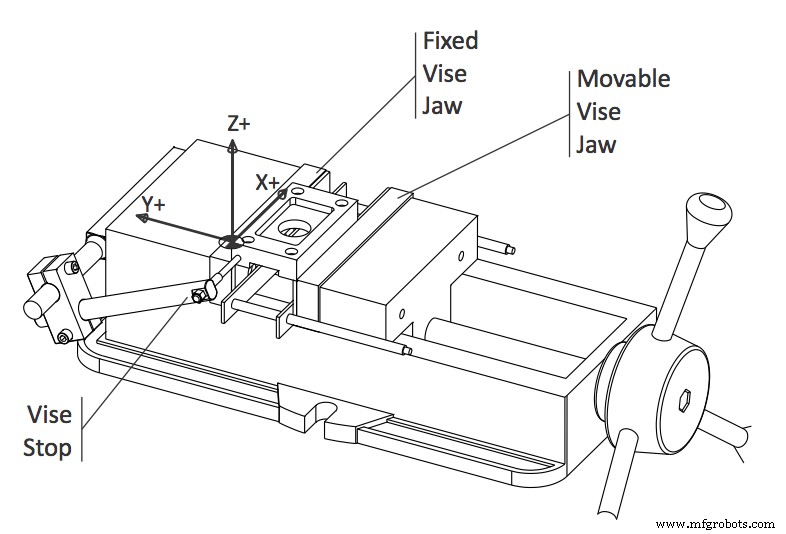

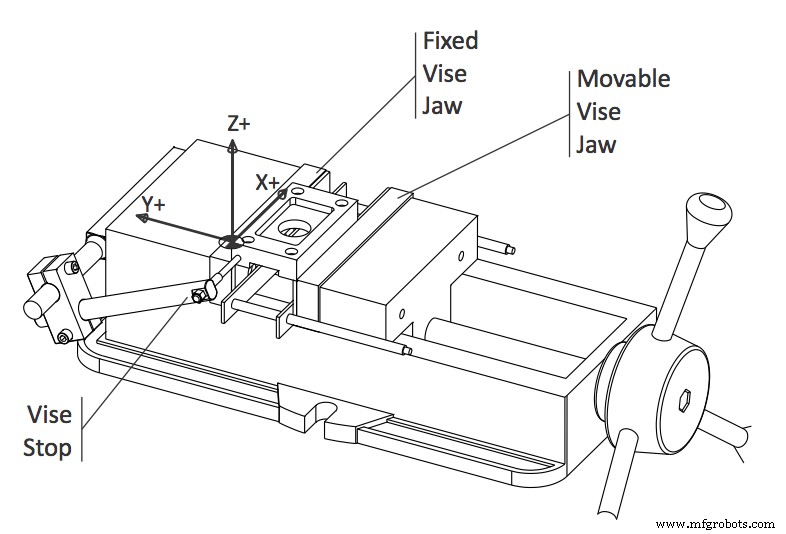

Zuerst müssen wir unsere Achsen und unseren Ursprungspunkt sichern und festlegen:

- Das Teil wird in einen Schraubstock eingespannt, auf unserem Maschinentisch verschraubt und zu den Maschinenachsen ausgerichtet.

- Dadurch bleibt die WCS-X-Achse mit der X-Achse der Maschine ausgerichtet.

- Der linke Teil des Gesichts sitzt gegen einen Vise Stop. Dies stellt einen wiederholbaren Ursprung der X-Achse her.

- Da eine der Schraubstockbacken fest ist, können wir diese Backe verwenden, um einen wiederholbaren Ursprung der Y-Achse zu bestimmen, indem wir diese Position mit Hilfe eines Kantensuchers oder einer Sonde finden.

Mit unserem WCS versteht unsere Maschine jetzt die Bestandsposition relativ zu ihren eigenen internen Koordinaten. Der Bearbeitungsprozess beginnt mit der Bearbeitung der Tasche und dem Bohren von Löchern auf der ersten Seite des Teils.

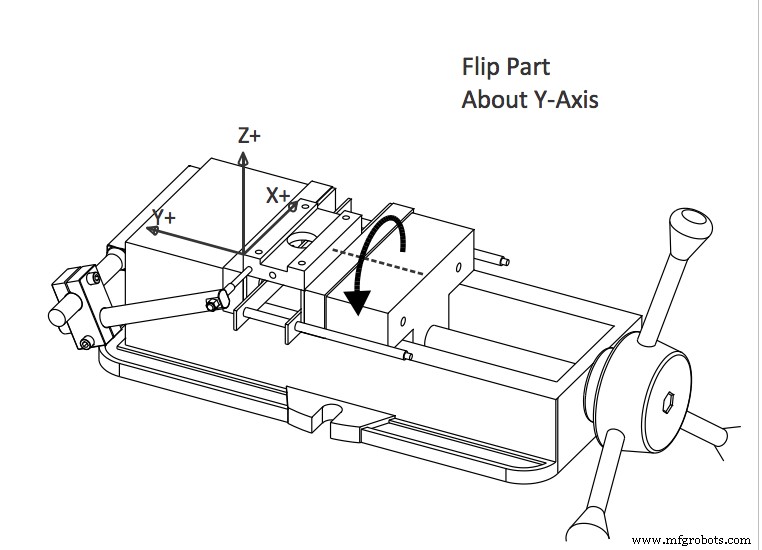

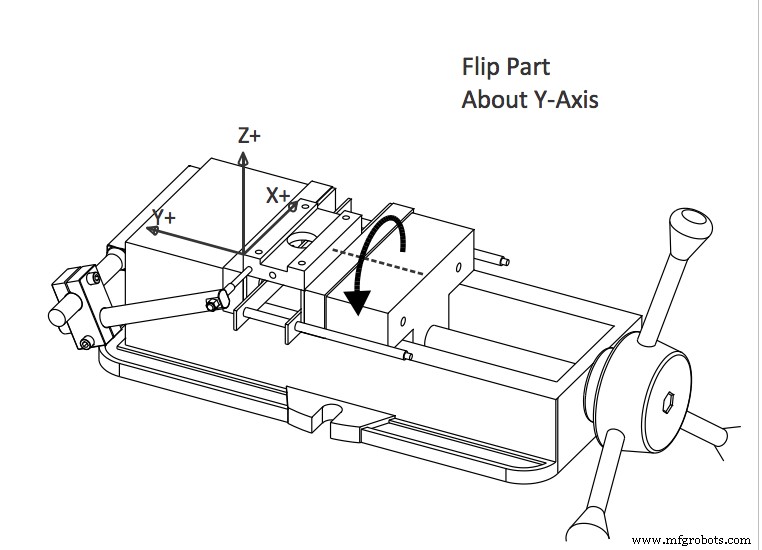

Auftrag 2

Jetzt muss das Teil umgedreht werden, um auf der anderen Seite zu arbeiten. Da wir das Teil gerade um 180 Grad gedreht haben, die Außenkontur symmetrisch war und die vorherigen X- und Y-Versätze wiederholbar waren, ändert sich das WCS nicht. Wir verwenden auch das gleiche Werkzeug, damit der gleiche Z-Offset verwendet werden kann.

Eine wichtige Variable, die Sie hier im Auge behalten sollten, ist die Spannkraft Ihres Schraubstocks. Wenn Sie es noch nicht in Ihrem Geschäft gesehen haben, markieren Maschinisten die geschlossene Position eines Schraubstocks normalerweise mit einem schwarzen Stift oder verwenden einen Drehmomentschlüssel. Warum tun sie das? Zur Erzeugung eines konstanten Spanndrucks beim Bewegen oder Drehen von Teilen. Änderungen des Klemmdrucks können je nach Teilegeometrie zu Unterschieden in der Positionierung eines Teils oder anderen Fehlern wie Teileverformung oder Durchbiegung führen. Unter der Annahme, dass unsere Spannkraft in etwa gleich ist, kann jetzt Job 2 bearbeitet werden.

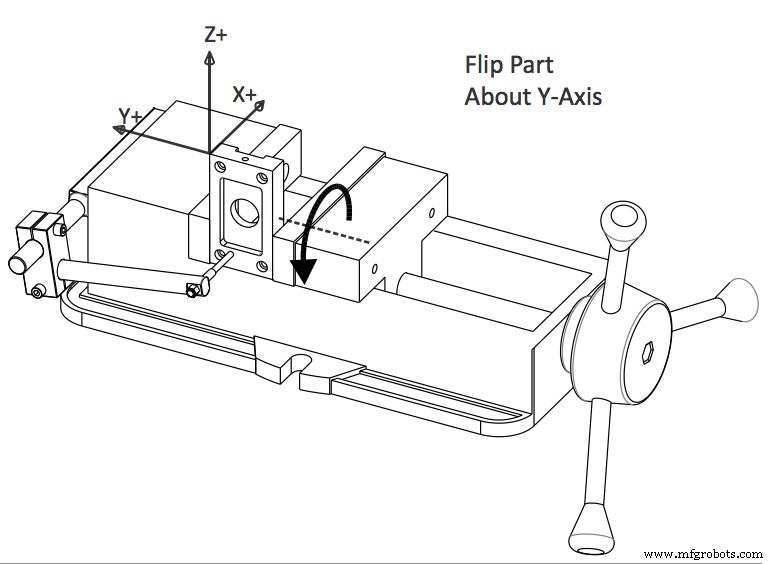

Auftrag 3

Jetzt müssen wir einige Löcher bohren, was erfordert, dass das Teil auf seinem Ende steht. Diese Drehung ändert den XY-Ursprung des WKS nicht. Allerdings haben wir jetzt einen kürzeren Verfahrweg zwischen unserem Werkzeug und dem Teil.

Dazu muss ein neuer Versatz verwendet werden, der den Ursprungspunkt zur oberen Ecke des Teils verschiebt. Wir haben auch die Parallelen entfernt, um die Greiffläche zu vergrößern, und den Schraubstock abgesenkt, sodass er sich mit der Fläche des Teils anstatt mit der unteren Tasche verbindet.

Wir können hier immer noch zwei unserer ursprünglichen Referenzebenen verwenden, um Job 3 abzuschließen.

Dies ist ein einfaches Beispiel; das Teil ist quadratisch, der XY-Ursprung war für alle drei Einstellungen wiederholbar, und sogar der Z-Ursprung hat sich nur einmal geändert. Aber der Denkprozess der Werkstückhalterungsausrichtung, Wiederholbarkeit und Genauigkeit früherer Merkmale ist wichtig, und Sie werden feststellen, dass Sie diese grundlegenden Schritte immer wieder durchlaufen.

Gesperrt und geladen

Sie haben jetzt die Präzision des CNC-Koordinatenwissens in Ihrem Machinist-Werkzeuggürtel. Verwenden Sie es, wo immer Ihre Karriere Sie hinführt! Arbeitskoordinatensysteme (WKS) schließen die Lücke zwischen den internen Maschinenkoordinaten und Ihrem CNC-Programm. Diese drei Systeme arbeiten zusammen, um Teile immer wieder präzise zu lokalisieren und mit gleichbleibender Qualität zu bearbeiten. Egal, ob Sie Bridgeport, Tormach oder Haas rocken, das Koordinatensystem bleibt immer wahr.

Sind Sie bereit, die Koordinaten für Ihr nächstes CNC-Projekt mithilfe der integrierten CAD/CAM-Software einzugeben? Probieren Sie Fusion 360 noch heute aus!

Industrietechnik

- Fräsen – Eine Kurzanleitung

- CNC-Fräsen verstehen

- Eine Einführung in CNC-Fräsmaschinen

- CNC-Fräsmaschine vs. CNC-Fräser

- Drehzentren leicht gemacht:Funktionsweise dieser komplexen Maschinen

- CNC-Vertikalfräser

- Was ist eine vertikale CNC-Maschine?

- Wann Sie CNC-Fräsen verwenden sollten

- G-Codes und M-Codes für CNC-Maschinen – CNC-Fräsen und -Drehen

- NCT 201 G-Codes für CNC-Dreh-/Fräsmaschinen