Wartung von Transformatoren – Wartung, Diagnose und Überwachung von Leistungstransformatoren

Wartung von Leistungstransformatoren – Transformatordiagnose und -überwachung

Einführung

Da es sich um stationäre Transformatorenmaschinen ohne bewegliche und drehende Teile handelt, sind sie sehr zuverlässige Maschinen und können bei richtiger Wartung 40 Jahre halten oder mehr. Außerdem stolpern oder explodieren sie nicht, wenn sie im Ofen beansprucht werden (außer unter extremen Bedingungen) werden Transformatoren häufig überlastet und weit über ihre Kapazität hinaus betrieben .

Allerdings Verwendung und Alterung von Elektroinstallationen , ähnlich wie bei anderen Installationen, ist eine Ursache für normalen Verschleiß elektrischer Geräte das kann beschleunigt werden durch Faktoren wie eine aggressive Umgebung, Überlastung oder hohe Einschaltdauer .

Andere Ursachen für Verschlechterung können Laständerungen/-ergänzungen, Schaltungsänderungen, falsch eingestellte/ausgewählte Schutzeinrichtungen und sich ändernde Spannungsverhältnisse sein .

Allerdings ist ein Geräteausfall nicht unvermeidlich wenn ein Kontroll- und vorbeugendes Wartungsprogramm eingerichtet.

Einrichtung eines regelmäßigen vorbeugenden Wartungsprogramms kann das Risiko eines Geräteausfalls und die daraus resultierenden Probleme minimieren, die Erkennung latenter Fehler und der erste Schritt zur Fehlerbehebung .

Sichtprüfung des Leistungstransformators

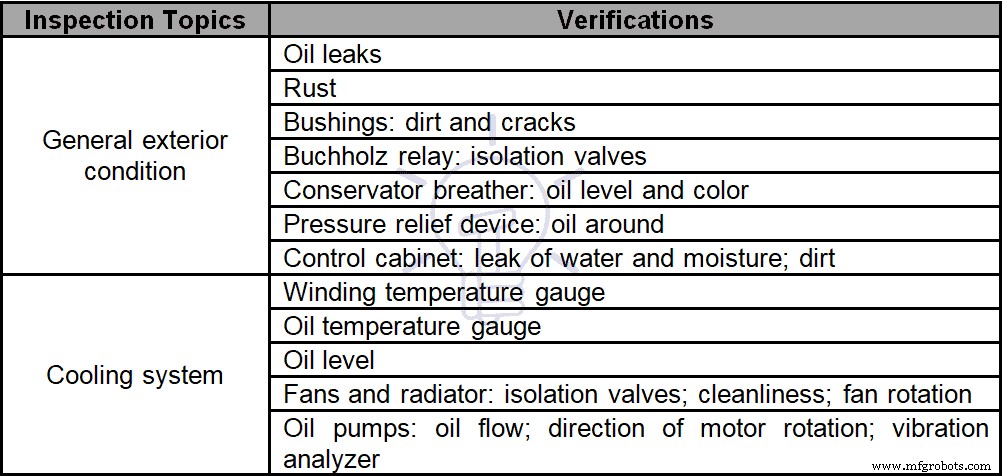

Die häufigste Aufmerksamkeit, die Leistungstransformatoren geschenkt wird, ist die Sichtprüfung , bei der es hauptsächlich um die Prüfung des allgemeinen äußeren Zustands und des Kühlsystems des Transformators geht .

Leistungstransformatoren müssen regelmäßig überprüft werden, damit Probleme frühzeitig erkannt und behoben werden können, bevor größere Reparaturen erforderlich sind .

Inspektionen werden routinemäßig durchgeführt , normalerweise einmal pro Woche , obwohl die Frequenz von Unternehmen zu Unternehmen und zwischen Transformatoren variieren kann . Beispielsweise kann ein Transformator häufiger überprüft werden, wenn Grund zu der Annahme besteht, dass sich ein Problem entwickelt.

Tabelle 1 zeigt die Arten von Sichtprüfungen, die zur Kontrolle des allgemeinen äußeren Zustands und des Kühlsystems erforderlich sind .

Zum Vergrößern auf das Bild klicken

Tabelle 1 – Sichtprüfung von Transformatoren

Tabelle 1 – Sichtprüfung von Transformatoren

Transformator-Diagnose und -Überwachung

Überwachung von Transformatoren bezieht sich auf Online-Messtechniken, bei denen der Schwerpunkt auf der Sammlung relevanter Daten zur Integrität von Transformatoren und nicht auf der Interpretation von Daten liegt.

Techniken zur Überwachung von Transformatoren variieren je nach verwendetem Sensor, gemessenen Transformatorparametern und angewandten Messtechniken. Da Überwachungsgeräte in der Regel fest an einem Transformator montiert sind, müssen sie außerdem zuverlässig und kostengünstig sein.

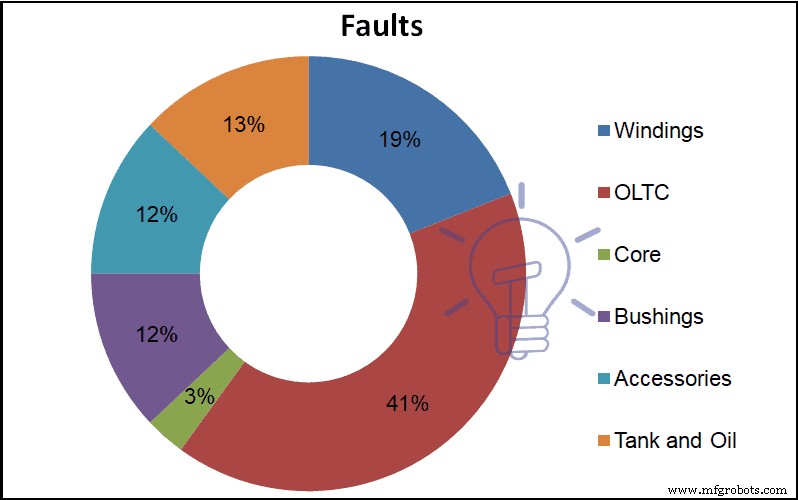

Wicklungs- und Laststufenschalter (OLTC ) Fehler dominieren; Folglich liegt der Schwerpunkt der meisten Überwachungstechniken auf der Erfassung von Parameterdaten, die zur Beurteilung des Zustands von Wicklungen und Stufenschaltern verwendet werden können.

Gelöste Gase in Öl und Teilentladungen (PD ) sind allgemeine Parameter, die in Bezug auf den Wicklungs- und Isolationszustand überwacht werden .

Temperatur und Vibration Überwachung werden üblicherweise zur Beurteilung des OLTC-Zustands verwendet .

Abbildung 1 zeigt die statistische Verteilung von Ausfällen in einem Öltransformator.

Abbildung 1 – Statistische Verteilung von Ausfällen in einem Öltransformator

Abbildung 1 – Statistische Verteilung von Ausfällen in einem Öltransformator

Allgemeine Parameter zur Überwachung von Wicklungen und Isolierung Status ist PD und gelöste Gase im Öl; in Bezug auf die Überwachung von OLTC Temperatur und Vibration verwendet werden.

Haupt-Überwachungseinheiten für die Diagnose von Transformatoren verwendet werden:

- Öltemperaturüberwachungseinheit.

- Ölstandsüberwachungssensor.

- Gas-in-Öl-Überwachungseinheit.

- OLTC-Betriebsüberwachungssensor.

- Überlastüberwachungseinheit.

Daten von Überwachungssensoren und -einheiten werden in digitale und analoge Signale umgewandelt und eine Echtzeit-Basiskommunikation aufbauen mit Mensch-Maschine-Schnittstelle und Datenaufzeichnung .

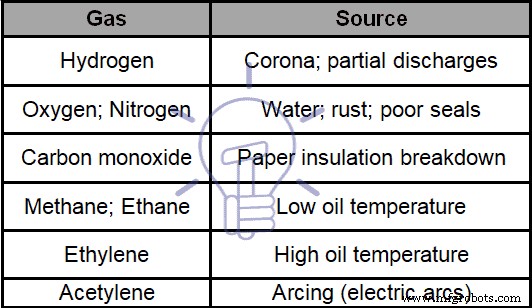

Analyse von gelöstem Gas in Öl ist ein effektives Diagnosetool zur Ermittlung von Problemen im Transformatorbetrieb.

Diese Analyse wird jedoch typischerweise außerhalb der Post durchgeführt, wo ausgeklügelte (und normalerweise teure) Geräte verwendet werden, um den Gasgehalt zu bestimmen .

Um das Risiko zu verringern, beginnende Fehler aufgrund langer Probenahmeintervalle zu übersehen, werden Überwachungstechniken entwickelt, um Warnungen in Bezug auf Änderungen der Gasarten und -konzentrationen bereitzustellen, die in einem Transformator beobachtet werden. Herkömmliche gelöste Gas-in-Öl-Analyse erfolgt nach einer Warnung. Mehrere Trafogase und entsprechende Quellen sind in Tabelle 2 aufgelistet.

Zum Vergrößern auf das Bild klicken

Tabelle 2 – Transformatorgase und Quellen

Tabelle 2 – Transformatorgase und Quellen

Durch Absaugen des im Isolieröl gelösten Gases des Haupttransformators und Messung der Mengen der sechs Gaskomponenten auf ihrem niedrigen Niveau , ist es möglich, lokale Überhitzung oder elektrische Teilentladung zu erkennen in der Einheit abhängig von den Analysedaten und um Unfälle zu verhindern, bevor sie passieren .

Zeitplan für vorbeugende Wartungsmaßnahmen und Inspektion des Transformators

Die Häufigkeit der Wartung muss unter Berücksichtigung der Anforderungen an die Zuverlässigkeit der Ausrüstung und der Handbücher und Empfehlungen der Hersteller festgelegt werden.

Wartungsaktivitäten können für jedes Segment der Anlage zu unterschiedlichen Zeiten geplant werden, aber große Industrien haben normalerweise ein- oder zweimal im Jahr eine globale Abschaltung zu Wartungszwecken.

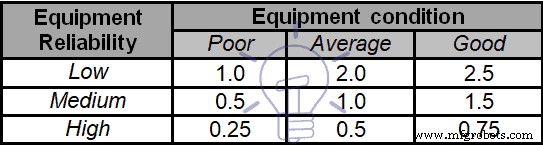

NETA [1] Standard MTS-2007 Anhang B präsentiert den zeitbasierten Wartungsplan und Matrix gezeigt in Tabelle 3. Die Anwendung der Matrix wird als nur Leitfaden anerkannt .

Bestimmter Zustand, Kritikalität und Zuverlässigkeit müssen bestimmt werden, um die Matrix korrekt anzuwenden . Anwendung der Matrix , zusammen mit dem Höhepunkt historischer Testdaten und Trends , sollte ein qualitativ hochwertiges Programm zur vorbeugenden elektrischen Wartung bieten .

Zum Vergrößern auf das Bild klicken

Tabelle 3 – Wartungshäufigkeitsmatrix

Tabelle 3 – Wartungshäufigkeitsmatrix

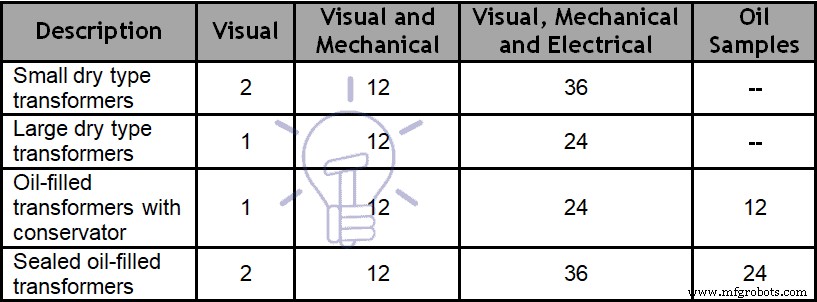

Für Transformatoren die Mindestfrequenzwartungstests sind nach demselben Standard definiert und in Tabelle 4 aufgeführt.

Zum Vergrößern auf das Bild klicken

Tabelle 4 – Häufigkeit der Wartungstests bei Transformatoren (Monate)

Tabelle 4 – Häufigkeit der Wartungstests bei Transformatoren (Monate)

Wartungsaktivitäten (visuelle und mechanische Inspektion; elektrische Tests; Prüfwerte ) für jedes Gerät sind unter NETA Standard ATS-2009 definiert und für Transformatoren können wie in Tabelle 5 dargestellt zusammengefasst werden.

Zum Vergrößern auf das Bild klicken

Tabelle 5 – Häufigkeit von Tests und Inspektionen für Wartungsarbeiten an Transformatoren

Tabelle 5 – Häufigkeit von Tests und Inspektionen für Wartungsarbeiten an Transformatoren

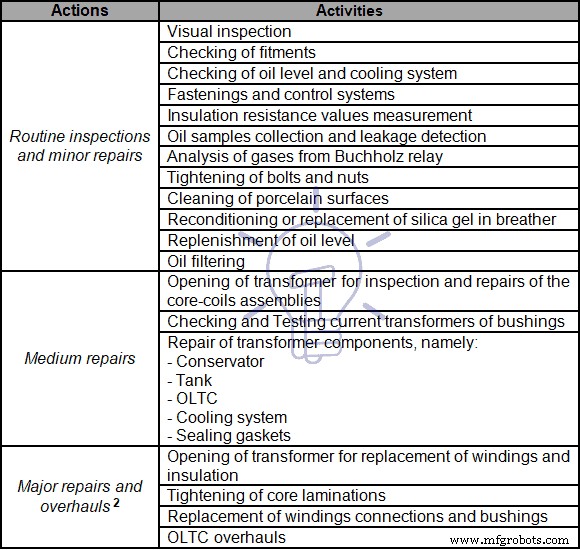

Die Maßnahmen der vorbeugenden Wartung von Transformatoren können wie folgt synthetisiert werden:

- Routineinspektionen

- Probensammlung

- Tests

- Reparieren

- Kleine Reparaturen

- Mittlere Reparaturen

- Große Reparaturen und Überholungen [2]

- Dokumentation und Datensatz

Tabelle 6 zeigt übliche Aktivitäten für jede Art von Wartungsaktionen.

Zum Vergrößern auf das Bild klicken

Tabelle 6 – Übliche Aktionen für jede Art von Wartungsaktivitäten

Tabelle 6 – Übliche Aktionen für jede Art von Wartungsaktivitäten

Neben speziellen Testgeräten sind die am häufigsten verwendeten tragbaren Testgeräte, die bei Transformatorwartungsaktivitäten verwendet werden:

- Multimeter

- Zangenmessgeräte

- Spannungsprüfer

- Prüfgeräte für Messwandler

- Relais- und Zählerprüfgeräte

- Isolationsprüfer (MEGGER [3] )

- Erdungsprüfgerät

- Infrarotkamera [4] (Siehe Infrarotthermografie)

Lesen Sie auch:Wie finde ich die Nennleistung des Transformators in kVA (einphasig und dreiphasig)?

Ölanalyse und -proben

Während der Wartungszeit oder nach einer größeren Reparatur , ist es notwendig, eine Ölprobe zu entnehmen um mit den von IEC definierten Tests fortzufahren [5] Standard 60296 für FAT .

Diese Tests sind:

- Grenzflächenspannung (IFT )

- Säure

- Viskosität

- Dichte

- Flammpunkt

- Feuerstelle

- Pourpoint

- Feuchtigkeit

- Durchschlagfestigkeit

- Leistungsfaktor (dielektrische Verluste – tan ∂ )

- Farbe

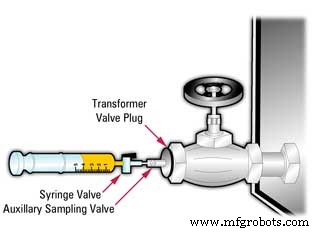

Es ist notwendig, bestimmte Vorsichtsmaßnahmen beim Sammeln einer Probe zu treffen , um zu vermeiden, dass die Probe kontaminiert wird .

- 1 – Verwenden Sie das zusätzliche Probenahmeventil und nicht Verwenden Sie kleine Probenahmeöffnung an der Seite des Ablassventils (Figur 2).

Abbildung 2 – Zusätzliches Probenahmeventil

- 2 – Ablaufventil spülen

Abbildung 3 – Spülablassventil

Abbildung 3 – Spülablassventil

- 3 – Schlauch und Spritze spülen und nicht zurückziehen auf dem Spritzenzylinder – Leichten Widerstand leisten und lassen Sie Flüssigkeitsdruck, um die Spritze zu füllen (Abbildung 4).

Abbildung 4 – Spülschlauch und Spritze

- 4 – Die gefüllte Spritze sollte keine Blasen aufweisen , aber einige können sich später bilden – geben Sie diese nicht frei.

Lesen Sie auch:Transformers MC-Fragen mit erklärenden Antworten

Analyse von gelöstem Gas in Öl (DGA)

DGA , eines der wertvollsten verfügbaren Diagnosewerkzeuge, ist ein Verfahren zur Beurteilung des Zustands eines ölgefüllten Transformators anhand einer Analyse der im Kühl-/Isoliermedium gelösten Gase .

Es handelt sich um eine bewährte Technik, die kostengünstig ist und wesentliche Informationen aus einem relativ einfachen, zerstörungsfreien Test auf der Grundlage von Ölproben liefert.

Während die Analyse normalerweise in einem Labor durchgeführt wird, sind auch Online-Geräte verfügbar.

Die Ergebnisse verraten viel über die Gesundheit des Öls und seiner Eigenschaften als Isoliermedium, einschließlich seines gegenwärtigen Zustands, aller stattfindenden Veränderungen, der Abbaueffekte durch Überlastung, Alterung, des Auftretens kleinerer Fehler und der wahrscheinlichsten Ursache für größere Ausfälle.

Es sollte beachtet werden, dass ein schwerwiegender Fehler auch freie Gase produzieren kann, die sich im Buchholzrelais ansammeln können .

Transformatortests für Wartungs- und Diagnosezwecke

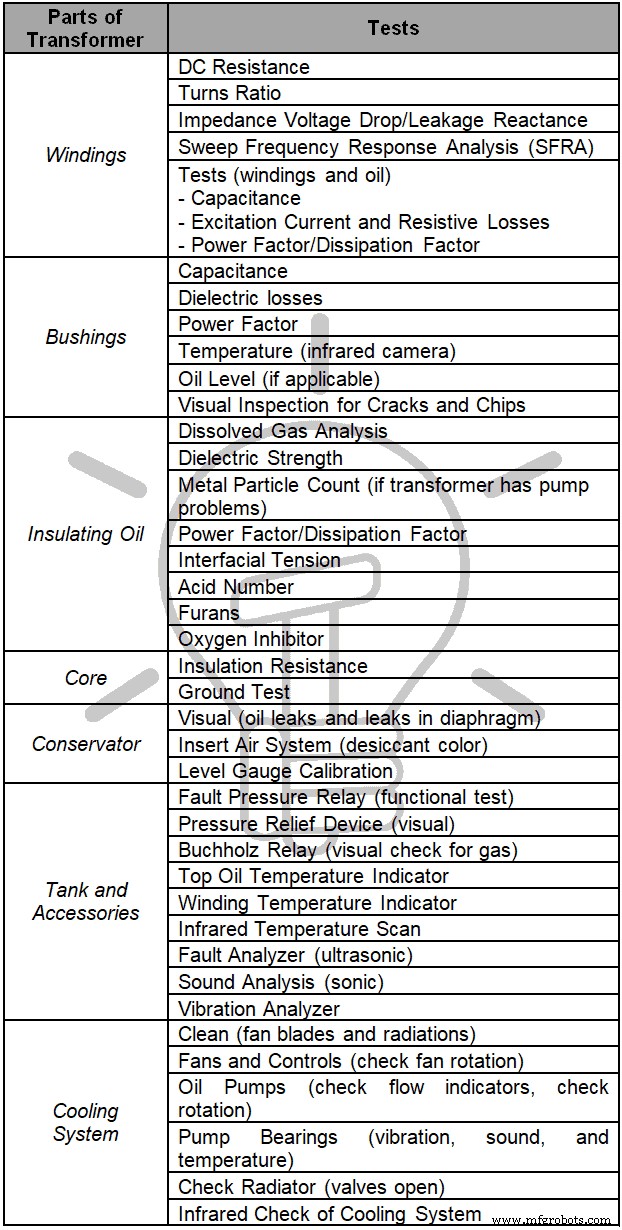

Tabelle 7 zeigt die allgemeine Methodik zur Zustandsbewertung von Transformatoren, die routinemäßige Wartung und Diagnose verbindet.

Zum Vergrößern auf das Bild klicken

Tabelle 7 – Für Wartungs- und Diagnosezwecke durchzuführende Transformatortests

Tabelle 7 – Für Wartungs- und Diagnosezwecke durchzuführende Transformatortests

Buchse Test

Bei Durchführungen, die einen Potentialabgriff haben, sowohl die Kapazität zwischen der Oberseite der Buchse und dem unteren Zapfen (normalerweise C1 genannt ) und der Kapazität zwischen Abgriff und Erde (normalerweise C2 genannt ) gemessen werden.

Zur Bestimmung der Durchführungsverluste werden auch Leistungsfaktortests durchgeführt. C2 Kapazität ist viel größer als C1 Kapazität .

Durchführungen ohne Potentialabgriff werden normalerweise vom oberen Leiter der Durchführung zur Erde geprüft.

Diese Testergebnisse werden mit Werkstests und/oder früheren Tests verglichen, um eine Verschlechterung festzustellen.

Etwa 90 % der Buchsenausfälle können auf das Eindringen von Feuchtigkeit zurückgeführt werden bewiesen durch einen ansteigenden Leistungsfaktor .

Sweep Frequency Response Analysis Test

Frequenzganganalyse (SFRA ) [6] besteht darin, die Impedanz von Transformatorwicklungen zu messen über einen weiten Frequenzbereich und Vergleich der Ergebnisse dieser Messungen mit einem Referenzsatz .

Unterschiede können auf Schäden am Transformator hindeuten, die mit anderen Techniken oder durch eine interne Untersuchung weiter untersucht werden können. Die Wobbelfrequenzmethode für SFRA erfordert die Verwendung eines Netzwerkanalysators, um das Signal zu erzeugen, die Messungen vorzunehmen und die Ergebnisse zu manipulieren.

Ultraschall- und Schallfehlererkennung

Dieser Test sollte bei Wasserstoff angewendet werden nimmt merklich zu in der DGA.

Hoher Wasserstoff Generation zeigt Teilentladung an innerhalb des Transformators auftritt. Andere Gase wie Methan, Ethan und Ethylen kann auch zunehmen . Acetylen kann auch vorhanden sein, wenn Lichtbögen auftreten, und kann auch zunehmen.

Vibrationsanalyse

Vibrationsanalyse Die Analyse allein kann viele mit Transformatoren verbundene Fehler nicht vorhersagen, aber sie ist ein weiteres nützliches Werkzeug, um den Zustand des Transformators zu bestimmen.

Vibrationen können von losen Trafokernsegmenten, losen Wicklungen, Abschirmungsproblemen, losen Teilen oder schlechten Lagern an Ölkühlpumpen oder Lüftern herrühren . Bei der Beurteilung der Vibrationsquelle ist äußerste Sorgfalt geboten. Viele Male wurden eine lose Abdeckung, Tür oder Bolzen/Schrauben, die in Bedienfeldern lagen oder sich außen locker befanden, fälschlicherweise als Probleme im Inneren des Tanks diagnostiziert.

Kernisolationswiderstand

Um diesen Test durchzuführen, muss die absichtliche Adererdung getrennt werden .

Dies kann schwierig sein und es muss möglicherweise etwas Öl abgelassen werden, um dies zu erreichen.

Bei manchen Transformatoren werden Kernerdungen durch isolierte Buchsen nach außen geführt und sind leicht zugänglich .

Erwartete Werte des Isolationswiderstands sind:

- Neue Transformatoren:> 1000 MΩ

- Gealterter Transformator:> 100 MΩ

Werte zwischen 10 und 100 MΩ zeigen mögliche Schäden an der Isolierung zwischen dem Kern und dem Boden und Werte kleiner als 10 MΩ können zerstörerische zirkulierende Strömungen hervorrufen und muss weiter untersucht werden.

Infrarot-Thermografie

Infrarot-Thermografie (IR ) ist kontaktlos und zerstörungsfrei Möglichkeit, Probleme in elektrischen Systemen zu erkennen.

Alle elektrischen und mechanischen Geräte geben Wärme in Form von elektromagnetischer Strahlung ab. Infrarotkameras, die empfindlich auf Wärmestrahlung reagieren, können die Temperaturunterschiede zwischen Oberflächen erkennen und messen.

Anormale oder unerwartete thermische Muster können auf ein Problem mit dem Gerät hinweisen, das zu einem Ausfall oder Ausfall führen oder einen Brand verursachen kann.

In der Regel wird eine Infrarotanalyse alle 2 oder 3 Jahre durchgeführt , wenn möglich, während das Gerät eingeschaltet und unter Volllast ist, aber besondere Betriebs- und Umgebungsbedingungen können die Durchführung von IR erfordern jährlich.

IR-Analyse sollte auch nach jeder Wartung oder Prüfung durchgeführt werden, um zu sehen, ob gebrochene Verbindungen ordnungsgemäß wiederhergestellt wurden. Auch wenn IR während des Werksheizlaufs durchgeführt wird, können die Ergebnisse als Grundlage für einen späteren Vergleich verwendet werden.

Die folgenden Komponenten von Transformatoren werden normalerweise IR ausgesetzt Analyse:

- Panzer

- Radiatoren und Kühlsystem

- Buchsen

- OLTC

Lesen Sie auch:TRANSFORMATOR-TYPENSCHILD (ALLGEMEINE ANFORDERUNGEN).

Panzer

Ungewöhnlich hohe Außentemperaturen oder ungewöhnliche Wärmemuster von Transformatorkesseln weisen auf Probleme im Inneren des Transformators hin, wie z. B. niedriger Ölstand, zirkulierende Streuströme, blockierte Kühlung, lose Abschirmungen, Stufenschalterprobleme usw .

Anormal hohe Temperaturen können die Transformatorisolierung beschädigen oder zerstören und somit die Lebenserwartung verringern.

Ein IR Inspektion kann Überhitzungsbedingungen oder falsche thermische Muster finden. IR Scannen und Analyse erfordert geschultes und erfahrenes Personal in diesen Techniken.

Radiatoren und Kühlsystem

Heizkörper muss mit einer IR-Kamera untersucht werden und miteinander vergleichen.

Ein kühler Kühler oder Segment zeigt an, dass ein Ventil geschlossen ist oder der Kühler oder das Segment ist eingesteckt .

Bei Sichtprüfung zeigt an, dass die Ventile offen sind , der Kühler oder das Segment muss isoliert, entleert und entfernt und die Verstopfung beseitigt werden .

Ein Transformator, der mit reduzierter Kühlung betrieben wird, hat seine Nutzungsdauer drastisch gekürzt (eine erhöhte Betriebstemperatur von nur 8 bis 10 o C wird reduzieren Transformatorleben um die Hälfte ).

Buchsen und Isolatoren

a) Ölstand

IR Scans von Buchsen können niedrige Ölstände zeigen , was ein sofortiges Abschalten und Austauschen erfordern würde .

Im Allgemeinen liegt der Grund dafür an der Dichtung im Buchsenboden ist ausgefallen, Öl tropft in den Transformator . Das obere Siegel ist wahrscheinlich fehlgeschlagen , auch erlauben Luft und Feuchtigkeit um die Spitze zu betreten .

Zu hoher Ölstand in Buchsen bedeutet im Allgemeinen die Dichtung im Boden der Buchse fehlgeschlagen und Öldruck vom Ausdehnungsgefäß oder Stickstoffdruck , hat Transformatoröl in die Buchse hochgedrückt .

Ein weiterer Grund, warum eine Buchse einen hohen Ölstand aufweisen kann ist die obere Dichtung undicht , wodurch Wasser eindringen kann . Das Wasser wandert zum Buchsenboden und verdrängt das Öl nach oben .

Über 90 % von Durchführungsfehlern werden dem Wassereintritt zugeschrieben durch die obere Dichtung .

Buchsen häufig katastrophal scheitern , wodurch oft der Host-Transformator und die in der Nähe befindlichen Geräte zerstört wurden und Gefahren für Arbeitnehmer verursachen . Vorheriger IR Scans derselben Durchführung müssen mit dem aktuellen Scan verglichen werden.

b) Buchsenverbindungen

Buchsen haben zwei interne Verbindungen , eine im Kopf und ein weiterer viel tiefer im Inneren, der mit dem Transformator verbunden ist ils.

Beide werden äußerlich sichtbar, aber der Kopfanschluss befindet sich am oberen Teil der Buchse, während sich der Spulenanschluss an der Basis der Buchse befindet.

Probleme mit Cracks wurden in bestimmten Isolatoren gefunden die die elektrische und mechanische Festigkeit des Isolators beeinflussen .

Wenn Oberflächenfeuchtigkeit vorhanden ist, fließt ein sehr kleiner Entladungsstrom über die Oberfläche des Isolators und erhöht die Temperatur um ein oder zwei Grad. Wenn ein Isolator gerissen ist der Entladestrom fließt den Riss hinunter und nicht über die Oberfläche und der Isolator zeigt sich etwas kälter .

Wenn der Knack schwer genug wird ein Temperaturanstieg kann sich bemerkbar machen .

OLTC (On-Load Tap Changers )

Die Temperatur des OLTC Abdeckung sollte die gleiche Temperatur haben wie der Transformator selbst .

Die Wärmequelle befindet sich im Inneren des OLTC-Gehäuses und ist wesentlich heißer als die angezeigte Temperatur .

Ein externer OLTC sollte nicht wärmer als der Körper des Transformators sein . Wenn es wärmer ist , weist es auf eine wahrscheinliche Erwärmung der internen Wasseranschlüsse hin .

Eine Schwierigkeit bei Wasserhahninspektionen besteht darin, dass zum Zeitpunkt der Inspektion nicht alle Wasserhähne angeschlossen sind, sodass die Ergebnisse möglicherweise nicht schlüssig sind .

[1] NETA :InterNational Electrical Testing Association (USA).

[2] Durchzuführen nach einem schweren internen Fehler oder alle 8-10 Jahre s des Dauerbetriebs , nämlich wenn der Transformator starken Überlastzyklen oder externen Kurzschlüssen ausgesetzt wird . Diese Tätigkeiten müssen von Fachpersonal durchgeführt werden .

[3] MEGGER ist eine Marke , aber dieses Gerät ist unter diesem Namen bekannt.

[4] Siehe Kapitel 7, d. h. Infrarot-Thermografie.

[5] IEC:Internationale Elektrotechnische Kommission.

[6] Nur wenn dieser Test während FAT durchgeführt wurde – Werksabnahmetests.

Über den Autor:Manuel Bolotinha

-Lizenziat in Elektrotechnik – Energie- und Energiesysteme (1974 – Instituto Superior Técnico/Universität Lissabon)– Master in Elektrotechnik und Computertechnik (2017 – Faculdade de Ciências e Tecnologia/Nova Universität Lissabon)

– Leitender Berater für Umspannwerke und Energiesysteme; Professioneller Ausbilder

Industrietechnik

- Aufwärts- und Abwärtstransformatoren

- Die Kraft einer klaren, prägnanten Vision

- 4 Tests zur Bestimmung der Effizienz von Leistungstransformatoren

- Elektrische Transformatoren:Funktion, Struktur und mehr

- Was beeinflusst die Wartungshäufigkeit von Dieselgeneratoren

- Vierfacher Nutzen der Zustandsüberwachung für rotierende Maschinen

- 5 wichtige Wartungstipps für elektrische Transformatoren

- 3 Diagnosewerkzeuge, die Sie für die Generatorwartung benötigen

- Nutzung der Leistungsfähigkeit einer IoT-fähigen Asset-Monitoring-Lösung

- Schaltplan für duale Stromversorgung – 230 VAC bis ±12 VDC