Millat Industries:Ein Kraftpaket der fortschrittlichen Automobilfertigung

Drei Generationen einer Familie aus Ohio haben sich stillschweigend zu einem Produktionsunternehmen mit hohen Stückzahlen entwickelt, das Luft- und Raumfahrt, Automobilteile und kommerzielle Teile liefert. Lesen Sie, wie Millat Industries starke Partnerbeziehungen aufbaut und Lean-Manufacturing-Prinzipien für seinen Erfolg nutzt – und seine Langlebigkeit seit über 53 Jahren.

Die Automobilherstellung in den USA ist eine wichtige Kraft innerhalb der US-Wirtschaft:Sie macht 3 Prozent des BIP aus und ist für mehr amerikanische Arbeitsplätze in der Fertigung verantwortlich als jeder andere Sektor.

Dieses pulsierende Fertigungssegment macht auch erhebliche Exportdollar aus:Von 2014 bis 2018 exportierte die Automobilindustrie Teile und Fahrzeuge im Wert von mehr als 692 Milliarden US-Dollar – und übertraf die Luft- und Raumfahrtindustrie laut dem American Automotive Policy Council (AAPC) um 50 Milliarden US-Dollar.

"UNS. Die Autoproduktion hat sich von 5,6 Millionen produzierten Fahrzeugen im Jahr 2009 auf 11,3 Millionen Fahrzeuge im letzten Jahr [2017] mehr als verdoppelt“, stellt AAPC in seinem Bericht „State of the U.S. Automotive Industry“ aus dem Jahr 2018 fest.

Um den heutigen Automobilsektor besser zu verstehen, sprachen wir mit Millat Industries mit Sitz in Dayton, Ohio, das seit 1966 im Geschäft ist. Fünf Jahrzehnte später beschäftigt Millat Industries heute 175 Mitarbeiter in seinen drei Werken und wird von den Brüdern Zach und Adam Millat geleitet – die in dritter Generation helfen, das Geschäft zu führen und zu führen. Die Brüder leiten die drei Produktionsabteilungen von Millat in den Bereichen Automobil, Luft- und Raumfahrt sowie kommerzielle Teile und bedienen 65 Kunden.

Millat Industries:Die von ihnen hergestellten Autoteile

Auf der Automobilseite ist das Unternehmen ein Großserien-Präzisionsbearbeitungsbetrieb, der täglich mehr als 40.000 Teile herstellt. Es kümmert sich auch um einiges Lieferantenmanagement und einige kleinere Montagearbeiten, aber seine Kernstärke liegt in der maschinellen Bearbeitung und Metallbearbeitung.

„Derzeit stellen wir Haupttriebwerkslagerdeckel her, die das Herzstück des Triebwerks bilden und für unsere Kunden sehr unternehmenskritisch sind“, sagt Zach Millat. „Wir stellen auch eine Vielzahl von Motor- und Aufhängungshalterungen her, die alle aus Eisen- oder Aluminiumgussteilen gefertigt sind.“

Zu den anderen Automobilteilen gehören mehrere Abdeckungen, die zu Motorkomponenten aus Aluminiumdruckguss und zu den sogenannten Achsschenkeln gehören, die aus Gusseisen mit Kugelgraphit gefräst werden.

Die meisten dieser Teile reichen von etwa einem halben Pfund bis zu 25 Pfund – aber keine 100- oder 150-Pfund-Stücke. Dies sind Teile, die von Maschinisten leicht angehoben werden können.

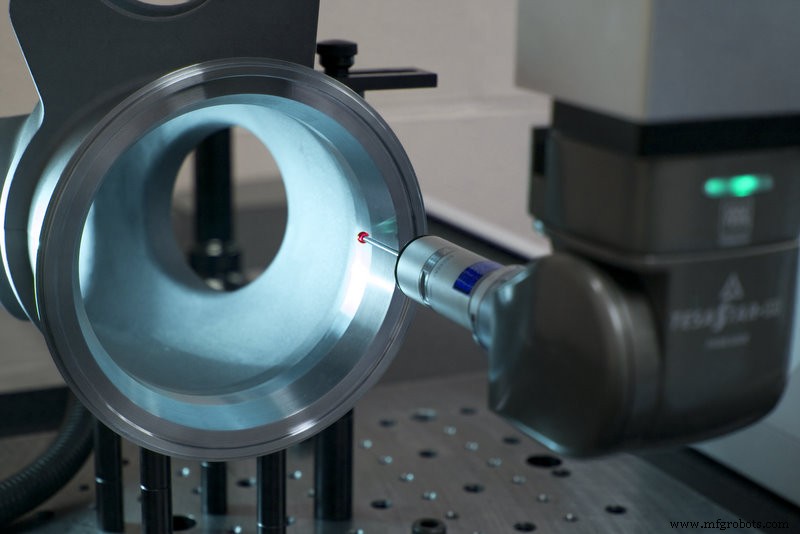

Millat Industries:Industrielle Roboterarme in der Werkstatt, darunter einer aus Jurassic Park

Millat hat derzeit etwa acht Roboterarme im Einsatz. Eine davon wurde Ende der 1990er nach dem Film Jurassic Park eingesetzt kam heraus. Tatsächlich kaufte das Unternehmen einen der Mitsubishi-Roboterarme, mit denen bebrütete Dinosauriereier im Film herumbewegt wurden.

Der Arm mit dem Namen „Hollywood“ war etwa 15 Jahre lang in Produktion und diente der Materialhandhabung und -inspektion. Es betreute eine Teilewaschanlage und führte Kameraoperationen an Aluminium-Druckgussteilen für einen Autoklimakompressor durch.

Hollywood kam auf die Bühne, bevor Zach und Adam den Betrieb leiteten, aber sie glauben, dass das Unternehmen in der Zeit seitdem den Einsatz in der automatisierten Produktion wirklich erhöht hat. Obwohl es nicht ohne seine eigenen Hürden zu springen ist.

„Man kann mit Fug und Recht sagen, dass wir die Komplexität der Automatisierungszellen, die wir in den letzten fünf Jahren installiert haben, wirklich gesteigert haben“, sagt Zach. „Sie machen sie robuster. Aber es kann eine kleine Herausforderung sein, die heutige Robotik in den Rest Ihrer Systeme zu integrieren. Außerdem gibt es Arbeit, um alles nach Ihren Bedürfnissen zu programmieren.“

Das heißt nicht, dass das Unternehmen der Herausforderung nicht gewachsen ist – und seine Mitarbeiter haben auch keine Angst davor, durch Maschinen ersetzt zu werden.

„Wir haben immer festgestellt, dass unsere Mitarbeiter und Mitarbeiter wirklich etwas über diese Art von Systemen lernen und daran beteiligt sein wollen, zu lernen, wie man mit ihnen arbeitet, also gibt es wirklich nicht das Stigma, dass sie hier jemandem den Job abnehmen“, sagt er.

Die allgemeinen Herausforderungen liegen im Umgang mit der gesamten für einen Roboter erforderlichen Logik, um zu verstehen, wie die verschiedenen Prototyping- und Produktionsszenarien genutzt werden können, die Sie berücksichtigen müssen, bevor Sie diese Systeme implementieren.

Zu diesem Zeitpunkt ist ein Roboterarm eine Ware, sagen die Millat-Brüder, aber es sind viele Tests erforderlich, um sie zu verwenden. Es ist ein komplexeres kundenspezifisches System als eine CNC-Maschine. Es hat eine Vielzahl von elektrischen Steuerungen und mechanischen Elementen, die sehr unterschiedlich sind.

„Einer der schwierigsten Aspekte auf der Automobilseite sind Defekte“, sagt Adam Millat. „Vielleicht sind es nur 1 von 20.000 Fehlern, bei denen ein Roboter ein Teil fallen lässt, aber bei den Mengen, die wir machen, könnte das immer noch einmal täglich sein. Wir konzentrieren uns also wirklich darauf, Fehler aus unserem Betrieb zu vertreiben.“

Erfahren Sie, wie das Hinzufügen von Automatisierung zu industriellen Produktionsaufgaben Ihren Wettbewerbsvorteil steigern kann. Lesen Sie „ Roboterreife in der Metallbearbeitung mit Cobots .“

Fertigungs-KPIs für die Automobilindustrie:Was ist Poka-Yoke?

In der Automobilwelt steht viel auf dem Spiel. Es ist ein sehr kompetitiver Raum. Ein OEM kann ohne Zustimmung des Herstellers eine „Sortierung“ oder Inspektion auf Kosten des Herstellers veranlassen. Das bedeutet Zeit- und Geldersparnis bei der Herstellung von Teilen, daher werden Defekte und Ausschuss sehr ernst genommen.

„Wir fürchten Kundenmängel“, sagt Zach Millat. „Kundenmängel werden innerhalb einer Stunde, in der wir über ein Problem informiert werden, sicher behoben. Wir investieren in Korrekturmaßnahmen und die Eindämmung möglicher Mängel.“

Laut Millat ist es ein ähnlicher Prozess für interne Ausschussprobleme, bei denen sie „einen Korrekturprozess durchlaufen, um die Grundursache zu identifizieren und eine neue Methode oder einen neuen Prozess oder ein ‚Poka Yoke‘ zu entwerfen, um dies in Zukunft zu verhindern.“ P>

Was ist Poka Yoke? Es ist ein Lean-Manufacturing-Ansatz, der darauf abzielt, Fehler zu vermeiden. Es wurde ursprünglich von Shigeo Shingo in den 1960er Jahren entworfen und bei Toyota implementiert.

„Kontinuierliche Verbesserung ist in unserer Kultur und in unserem Leitbild verankert. Das bedeutet nicht, dass wir keine Fehler machen, es bedeutet nur, dass wir, wenn wir sie in den letzten 53 Jahren gemacht haben, darauf abzielen, sie nur einmal zu machen“, sagt Zach Millat. „Unsere Einstellung ist, dass jeder Fehler macht. Wie Sie sich von anderen abheben, ist, wie Sie sich an diese Fehler anpassen, wie Sie die gemachten Fehler korrigieren und wie Sie Ihre Kunden glücklich machen.“

Der Wert von Partnern:Weniger Abfall, strengere Kostenkontrolle, schnelle Werkzeuglieferung

Die kontinuierliche Verbesserung erstreckt sich auch darauf, wie Millat seine Partnerschaften mit Integratoren nutzt, wie z. B. solchen mit Robotik-Expertise und seiner Vielzahl von Rohstoff-, Maschinen- und Werkzeuglieferanten.

Als Großserienhersteller, der Hunderttausende von Teilen pro Woche herstellt, hat Millat Industries viele Lieferanten, die es nutzt, um seine Kosten zu senken und die Effizienz in seiner Liefer- und Produktionslieferkette zu verbessern.

Einfach ausgedrückt bedeutet die Lautstärke von Millat, dass es im Laufe einer Woche, eines Monats und eines Jahres viele Tools durchläuft. Selbst wenn die beste verfügbare Technologie für seine Werkzeuge verwendet wird – das Volumen des Unternehmens erfordert täglich Umstellungen und neue Werkzeuge.

MSC ist nicht der einzige Werkzeuglieferant von Millat auf seiner Liste, aber es hat eine sehr starke und für beide Seiten vorteilhafte Arbeitsbeziehung aufgebaut. Millat nutzt das Vending-Produkt von MSC

mit einem sehr einzigartigen, individuellen Ansatz. Millat hat sieben Verkaufstürme in zwei seiner Werke. Mit der Unterstützung von MSC hat Millat seine Werkzeuglager auch zu verkaufsähnlichen Aufbewahrungseinheiten gemacht, die Schlüsselkarten- und Codeeingaben nutzen, um auf den Werkzeugbestand zuzugreifen und ihn aufzufüllen.

„Es hat uns wirklich ermöglicht, den Lagerbestand unter Kontrolle zu bekommen und zu wissen, was wir haben, und den niedrigsten Lagerbestand zur Hand zu haben, um die Dinge am Laufen zu halten“, sagt Pat Noll, Corporate Purchasing Manager bei Millat Industries. „Fünfundneunzig Prozent der Werkzeuge, die wir über das Verkaufssystem mit MSC erhalten, erhalten wir am nächsten Tag, wodurch wir unsere Mindest- und Höchstwerte reduzieren können.“

Suchen Sie nach neuen Wegen, Einsparungen in Ihrem Fertigungsbetrieb zu erzielen? Lesen Sie „ Besseres Supply Chain Management:Übernehmen Sie die Kontrolle über MRO-Ausgaben .“

Noll sagt, dass sie jeden Tag Lieferungen erhalten, aber sie sind an einem Punkt angelangt, an dem Verkaufsautomaten nicht jeden Tag bestellen müssen. Dank des Verkaufsautomaten konnten sie die Bestellung alle zwei oder drei Tage optimieren – was die Kosten vorhersehbar hält, ohne den Betrieb und das Produktionsniveau zu beeinträchtigen.

„Im Laufe der Jahre haben wir uns wirklich eingearbeitet und es funktioniert gut für uns“, sagt Noll. „Wir haben eine Person, die unser Werkzeuglager betreibt, die sich um das gesamte Ausgabensystem kümmert, und für so viele Werkzeuge, wie wir auf Lager haben … wäre sie ohne dieses Geschäftssystem nicht in der Lage, dies zu tun.“

„Das ist ein wesentlicher Bestandteil dessen, was wir hier tun“, sagt Adam Millat. „Automaten und unser Werkzeugfachsystem ermöglichen es, dass die Vorräte näher am Ort der Verwendung sind, was zu weniger ‚Muda‘ – dem japanischen Begriff für Abfall – führt.“

„Damit können wir auch festlegen, welche Tools in welchen Bereichen verwendet werden können und wer sie abmelden kann“, sagt Zach Millat. Das Unternehmen führte auch eine benutzerdefinierte Integration des MSC-Verkaufssystems in sein ERP-System durch, in Zusammenarbeit mit einem Drittanbieter-Systemintegrator.

„Wenn also ein Job oder ein Werkzeug von der Maschine abgemeldet wird, wird es tatsächlich direkt einem Job in unserem Kalkulationssystem belastet“, sagt Zach Millat. „Und es wird automatisch nachbestellen und eine Bestellung direkt über unser ERP-System aufgeben.“

Ein weiterer wichtiger Aspekt der Beziehung ist der agnostische Ansatz von MSC in Bezug auf Werkzeuge und Zubehör – und das Verständnis dafür, wann das richtige Werkzeug oder der richtige Service-Level bei einem anderen Werkzeughersteller liegen könnte. Der MSC-Metallbearbeitungsspezialist Darin Bolden und der Vertriebsmitarbeiter Bill Stover waren ein integraler Kanal für Support und Service für den Erfolg von Millat in Bezug auf Verkaufsautomaten, Werkzeuge und Prozesseffizienz, sagt Noll.

„Es gibt Situationen, in denen wir Tools demonstrieren, und wenn wir sie am Ende verwenden, bezahlen wir dafür“, sagt Noll. „Aber wenn es nicht klappt, ist es keine Haut vom Rücken. Unsere Vertreter sind manchmal zweimal pro Woche oder freitags alle zwei Wochen hier, und wir arbeiten sehr eng zusammen.“

Verwendet Ihr Geschäft oder Werk Verkaufsautomaten? Funktioniert es gut? Teilen Sie im Forum. [Registrierung erforderlich]

Industrietechnik

- Der Wert der additiven Fertigung in der Automobilindustrie

- Fünf Branchen, die 3D-Druck nutzen

- Roboter in der Automobilherstellung:Top 6-Anwendungen

- Wo Messtechnik auf die heutige Präzisionsfertigung trifft

- Die traditionelle Metallbearbeitung glänzt immer noch in der Fertigung

- Ein definitiver Leitfaden für die Lights-Out-Fertigung

- Herausforderungen in der Automobilherstellung und IoT-Lösungen

- Verbesserung der Qualität in der Automobilfertigung

- Die verschiedenen Arten der Wartung in der Fertigung

- GD&T-Toleranzen in der Teilefertigung