Die verschiedenen Arten der Wartung in der Fertigung

Hersteller verstehen, dass Wartung eine entscheidende Aktivität ist, insbesondere in umsatzstarken, schnelllebigen und wettbewerbsintensiven Branchen. Wartungsstrategien vergangener Zeiten können in der heutigen schnelllebigen Welt einfach nicht durchhalten, und Hersteller, die diese Praktiken noch immer anwenden, fallen schnell von der Landkarte. Die moderne Instandhaltung nutzt Technologien wie IoT-Geräte für die Datenerfassung und maschinelles Lernen für die Datenverarbeitung, um bessere Vorhersagen und umsetzbare Erkenntnisse zu erzielen. Kombinierte, ungeplante Ausfallzeiten können so weit reduziert werden, dass sie praktisch eliminiert werden, ganz zu schweigen von anderen Vorteilen, wie z

Auch wenn das alles gut klingt, stellt sich doch die Frage:Wie bringen Sie Ihr Fertigungsunternehmen von einem Zustand reaktiver Wartung zu vorausschauender und vorgeschriebener Wartung? Wie nutzen Sie die Vorteile einer modernen Wartungsstrategie und vermeiden dabei Fallstricke?

Um die Antwort auf diese Fragen zu verstehen, muss man zunächst verstehen, welche Wartungsmethoden derzeit im Spiel sind und was sich von einer Stufe zur nächsten ändert. In diesem Artikel behandeln wir eine Vielzahl industrieller Wartungstechniken.

Wartungsarten in der Fertigung

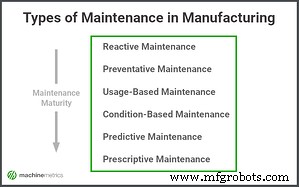

Wir decken jede der folgenden Wartungsstrategien im Kontext der Fertigung ab. Wählen Sie eine aus, um zum entsprechenden Abschnitt zu springen:

- Reaktive Wartung:Wenn es kaputt geht, reparieren Sie es.

- Vorbeugende Wartung:Sie planen den Austausch im Voraus, bevor Teile kaputt gehen, normalerweise in regelmäßigen Abständen.

- Nutzungsbasierte Wartung:Sie ersetzen Teile, wenn die Maschine eine gewisse Zeit verwendet wurde, bevor sie kaputt gehen.

- Zustandsbasierte Wartung:Sie ersetzen die Teile, wenn sie den Anschein erwecken, dass sie zu abgenutzt sind, um weiterhin ordnungsgemäß zu funktionieren.

- Vorausschauende Wartung:Sie verwenden historische Daten, um Vorhersagen darüber zu treffen, wann ein Teil kaputt gehen wird, und ersetzen die Teile basierend auf diesen Vorhersagen, bevor sie kaputt gehen. Dies nutzt normalerweise, aber nicht immer, künstliche Intelligenz und maschinelles Lernen.

- Vorgeschriebene Wartung:Fortgeschrittene Datenanalysemethoden werden verwendet, um mehr zu tun, als Fehlerpunkte vorherzusagen, sondern liefern stattdessen hypothetische Ergebnisse, um die beste Maßnahme zu wählen, die ergriffen werden kann, bevor Fehler, Sicherheitsrisiken und Qualitätsprobleme auftreten den Zeitpunkt der Umsetzung.

Reaktive Wartung

Reaktive Wartung ist der Ausgangspunkt für die meisten Hersteller. Es ist die traditionelle Wartungsmethode, die es in der Fertigung gibt, seit es die Fertigung gibt.

Was ist reaktive Wartung?

Wie der Name schon sagt, bedeutet diese Art der Wartung, dass Sie auf alles reagieren, was passiert. Sie können darauf vorbereitet sein oder nicht darauf warten. Ein Teil bricht zusammen und verstopft die gesamte Produktionslinie, oft buchstäblich und im übertragenen Sinne. Es kommt zu ungeplanten Ausfallzeiten. Arbeitnehmer verlieren Lohn. Das Unternehmen verliert Einnahmen. Und jeder muss nur warten, bis Ralph The Maintenance Guy hereinspaziert, um das störende Teil zu ersetzen (das Sie möglicherweise zur Hand haben oder nicht.)

Dies kann tagelange Ausfallzeiten, verpasste Fristen und massive Auswirkungen auf Ihr Budget bedeuten, insbesondere wenn das defekte Werkzeug, die Maschine oder das defekte Teil teuer oder schwer zu finden ist. Mitarbeiter werden dafür bezahlt, Kunden mit der gefürchteten „Es gab eine Verzögerung …“-Nachricht zu erreichen. Und die Kosten und Risiken durchsickern die gesamte Lieferkette. Es ist ein teurer Teufelskreis.

Kalenderbasierte Wartung (vorbeugende Wartung)

Sobald Hersteller erkennen, dass die reaktive Wartung nicht funktioniert, ist der nächste logische Schritt die kalenderbasierte Wartung, auch bekannt als zeitbasierte Wartung (TBM) oder vorbeugende Wartung.

Was ist kalenderbasierte Wartung?

Dies ist eine Form der geplanten Wartung, die im Voraus geplant wird, um Teile zu ersetzen, bevor sie ausfallen. Dies geschieht in einem festgelegten Intervall, z. B. alle 30, 60 oder 90 Tage. Auf diese Weise können Hersteller mit einer gewissen Ausfallzeit rechnen oder Wartungsarbeiten außerhalb der Geschäftszeiten planen. Dies trägt dazu bei, dass die Ausrüstung während aller geplanten Produktionszeiträume betriebsbereit ist, außer in Notfällen oder unvorhersehbaren Umständen. Die kalenderbasierte Wartung verwendet das Konzept der „Mean Time Between Failure“ (MTBF), um das beste Intervall für den Austausch von Teilen zu bestimmen, basierend auf dem Zeitpunkt, an dem sie in der Vergangenheit ausgefallen sind. Es eignet sich am besten für Teile, die regelmäßig verwendet werden und einem vorhersehbaren Verschleiß unterliegen.

Vorbeugende Wartung kann gut für Maschinen funktionieren, die regelmäßig verwendet werden, die über erschwingliche Teile verfügen, die leicht ausgetauscht werden können, und eine vorhersehbare Verschleißrate aufweisen. Es ist einfach, vorhersehbar und in diesen Fällen effektiv. Vorbeugende Wartung kann vorteilhaft sein, wenn sie mit anderen Wartungsstrategien wie vorausschauender oder vorgeschriebener Wartung kombiniert wird.

Nutzungsbasierte Wartung

Was ist mit all den Fällen, die nicht ohne Weiteres durch vorbeugende Wartung abgedeckt werden können oder für die diese Methode viel zu aufwändig und teuer wäre? Hersteller gehen dann zu einer nutzungsbasierten Wartung über, um die variable Maschinennutzung zu berücksichtigen, vernünftigere Zeitpläne zu erstellen und die Kosten langfristig zu senken.

Was ist nutzungsbasierte Wartung?

So wie die kalenderbasierte Wartung ein festgelegtes Zeitintervall zum Austausch von Teilen verwendet, verwendet die nutzungsbasierte Wartung ein Nutzungsintervall, z. B.:

- Ersetzen Sie Ihr Luffa alle 30 Tage (kalendarische Wartung)

- Wechseln Sie das Öl Ihres Autos alle 5.000 Meilen. (nutzungsbasierte Wartung)

Im letzteren Szenario spielt es keine Rolle, ob Sie einen Monat oder ein Jahr brauchen, um 5.000 Meilen zurückzulegen, das Öl muss erst ausgetauscht werden, wenn es sein Potenzial ausgeschöpft hat, und eine weitere Verwendung könnte zu einer Verschlechterung anderer Teile führen das Auto.

Um die Metapher fortzusetzen, für eine Person, die ein Jahr braucht, um 5.000 Meilen zu fahren, wäre ein monatlicher Ölwechsel lächerlich. Sie würden ungefähr alle 416 Meilen einen Ölwechsel bekommen, wenn sie jeden Monat ungefähr die gleiche Menge fahren. Das bedeutet, dass ihre Ölwechselkosten 1200 % höher sind als nötig, zuzüglich der Zeit und des Risikos, die mit den elf unnötigen Wechseln verbunden sind. Bei einem nutzungsbasierten Wartungssystem haben sie das gleiche, wenn nicht sogar ein geringeres Ausfallrisiko und sparen über einen Zeitraum von zwölf Monaten viel Geld. Gleiches gilt für Fertigungsmaschinen. Bei Maschinen, die nicht regelmäßig genutzt werden, kann eine nutzungsbasierte Wartung eine übermäßige Wartung der Ausrüstung verhindern und viel Zeit und Geld sparen.

Die nutzungsbasierte Wartung ist ein Schritt in die richtige Richtung, da sie die tatsächliche Nutzung über Zeitintervalle berücksichtigt, die in einigen Fällen beliebig sein können. Es verringert die Wahrscheinlichkeit einer übermäßigen Wartung und reduziert den Abfall. Mit Predictive und Prescriptive Maintenance kann es jedoch noch wirksamer werden.

Zustandsbasierte Wartung

Mit der zustandsbasierten Wartung entfällt das Rätselraten bei der Vorhersage von Wartungsplänen mithilfe der zuvor erwähnten kalender- und zustandsbasierten Wartungsmethoden.

Was ist zustandsbasierte Wartung?

Diese Form der Wartung ähnelt der nutzungsbasierten Wartung, jedoch mit viel häufigerer Überwachung und einem größeren Datenvolumen und einer größeren Datentiefe. Weist das Werkzeug Gebrauchsspuren auf? Nimmt die Leistung ab oder zeigt es andere Anzeichen für einen bevorstehenden Ausfall? Eine Wartung findet nur statt, wenn die Qualität eines Artikels unter einen bestimmten vorgegebenen Schwellenwert fällt. Messungen können kontinuierlich unter Verwendung von Sensoren erfolgen, die mit dem Werkzeug oder der Maschine verbunden sind, oder sie können von weniger häufigen analogen Methoden der Datenerfassung wie der visuellen Inspektion stammen.

Vor- und Nachteile der zustandsbasierten Wartung

Die zustandsbasierte Wartung ist eine Verbesserung gegenüber der nutzungsbasierten, kalenderbasierten und reaktiven Wartung, wenn es um die Teilekosten geht. Da bei der zustandsorientierten Wartung nur Teile ersetzt werden, deren baldiger Ausfall zu erwarten ist, erhalten Hersteller mehr Nutzen für ihr Geld, ohne die Schäden und Ausfallzeiten, die entstehen, wenn Teile bis zum Ausfall belastet werden, wie dies bei einer reaktiven Wartungsstrategie der Fall ist.

Mit der häufigen Überwachung, sei es durch einen Sensor oder einen menschlichen Inspektor, sind zusätzliche Kosten verbunden. Diese Kosten werden jedoch im Allgemeinen durch Einsparungen durch reduzierte Ausfallzeiten sowie durch die Langlebigkeit von Teilen und Maschinen ausgeglichen.

Wenn Sensoren verwendet werden, können sich die mit der Installation verbundenen Kosten summieren, insbesondere in feindlichen Betriebsumgebungen, in denen Sensoren regelmäßig zerstört werden können. Einige Sensoren erfordern möglicherweise, dass Hersteller ihre Maschinen modifizieren, um sie zu implementieren, was häufig zum Erlöschen ihrer Garantie führt. Darüber hinaus kann die Schulung von Mitarbeitern zur Inspektion, Installation und Kalibrierung von Sensoren kostspielig werden.

Die Zeit zwischen Wartungsaktionen kann bei dieser Methode unvorhersehbar sein, da Teile nur bei Bedarf ausgetauscht werden. Dies macht es schwieriger, geplante Ausfallzeiten lange im Voraus zu planen.

Zustandsbasierte Wartung verbessert die Nutzung von Teilen und schützt Maschinen weitgehend vor kritischen Ausfällen und ungeplanten Ausfallzeiten, aber die Schulung von Mitarbeitern und die Verwendung von Aftermarket-Sensoren können teuer und zeitaufwändig werden, insbesondere wenn Sensoren häufig ausgetauscht werden müssen. Unvorhersehbarkeit des Zeitplans kann auch zu erhöhten Opportunitätskosten führen. Dieses System wird am besten auf Maschinen implementiert, die einen häufigen Austausch von Teilen erfordern, die leicht zu überwachen und einfach zu reparieren sind. Um den Herstellern breitere Vorteile zu bieten, sind vorausschauende und vorgeschriebene Wartung oft deutlich effektiver.

Vorausschauende Wartung

Die vorausschauende Wartung übertrifft unsere zuvor diskutierten Optionen, indem sie viele der Vorteile jeder Kategorie vereint. Dieses System hilft Herstellern bei der Vorhersage, wann eine Wartung am wahrscheinlichsten ist, und zwar mit zunehmender Genauigkeit.

Was ist vorausschauende Wartung?

Die vorausschauende Wartung nutzt Technologien wie künstliche Intelligenz, maschinelles Lernen und IoT-Geräte, um das Auftreten von Ausfällen vorherzusagen, damit Hersteller diese im Voraus planen und Teile ersetzen können, bevor sich Konsequenzen ergeben. Das Ziel der vorausschauenden Wartung ist es, die Goldilocks-Zone der Wartungshäufigkeit zu erreichen – nicht zu oft und nicht zu selten. Dies vermeidet Fallstricke bei übermäßiger Wartung wie übermäßige Teile- und Arbeitskosten, Verschwendung und ein erhöhtes Risiko menschlicher Fehler. Es verhindert auch Probleme im Zusammenhang mit unzureichender Wartung, wie z. B. kritische Ausfälle, ungeplante Ausfallzeiten und Schäden an Maschinen oder Mitarbeitern.

Dazu werden Daten von Fabrikmaschinen gesammelt, die mit IoT-Sensoren ausgestattet sind, die dann basierend auf aktuellen und historischen Daten analysiert werden, häufig unter Einsatz von maschinellem Lernen, um Trends zu finden und Ausfälle vorherzusagen.

MachineMetrics Predictive Maintenance-Lösungen

Lern mehr

Vor- und Nachteile der vorausschauenden Wartung

Hersteller müssen weniger Ersatzteile vorrätig halten, wenn sie die wahrscheinlichsten Ausfallzeiten für ein bestimmtes Gerät kennen. Benutzer von vorausschauenden Wartungstechniken erhalten das Beste aus beiden Welten, indem sie Ausfallzeiten reduzieren und gleichzeitig die Ressourcennutzung optimieren.

Ähnlich wie bei der zustandsbasierten Wartung können einige IoT-Sensoren, die für diese Zwecke verwendet werden, feindlichen Produktionsumgebungen wie solchen mit Metallsplittern, Schmiermitteln, korrosiven Materialien und ähnlichem nicht standhalten. Der Austausch und die Neukalibrierung von Sensoren können kostspielig werden, insbesondere wenn diese Sensoren die Garantie von Fabrikmaschinen erlöschen lassen. Darüber hinaus kann der Einsatz von Datenexperten zur Überwachung und Analyse von Sensordaten, um umsetzbare Erkenntnisse zu gewinnen, mit einem hohen Preis verbunden sein.

MachineMetrics löst all diese Probleme und mehr. Unsere Datenüberwachungsgeräte halten Ihre Maschinengarantie intakt und können, da sie keine sensiblen Kalibrierungen erfordern, selbst den intensivsten Anforderungen der Fertigungsumgebung standhalten. Unsere Geräte ziehen Daten von den Computern Ihrer Maschinen und senden sie, natürlich verschlüsselt, an die Cloud. Sie haben keinen internen Data Scientist? Kein Problem, das übernehmen wir für Sie. Unsere industrielle IoT-Plattform ist flexibel und intuitiv, sodass Sie die Ergebnisse Ihrer Bemühungen zur digitalen Transformation fast sofort sehen können – nur fünf Tage bis zum ROI.

Verschreibungspflichtige Wartung (RxM)

Prescriptive Maintenance (RxM) geht noch einen Schritt weiter und bietet die wertvollste Lösung für bevorstehende Wartungsprobleme. Prescriptive Maintenance versetzt Hersteller in die Lage, ihren eigenen Wartungsbedarf zu decken, ohne dass eine Vielzahl von Experten hinzugezogen werden muss.

Was ist vorgeschriebene Wartung?

Die vorschreibende Wartung nutzt dieselbe Technologie wie die vorausschauende Wartung – industrielles IoT und maschinelles Lernen –, bietet aber auch Szenariosimulationen, um Maßnahmen anzuleiten. Wenn die vorausschauende Wartung Ihnen sagt, dass Ihr Werkzeug aufgrund seiner aktuellen Vibrationsmuster und früherer Daten, die besagen, dass diese Muster dem Ausfall vorausgehen, innerhalb von 30 Minuten ausfallen wird, dann sagt Ihnen die vorgeschriebene Wartung, dass Sie, wenn Sie die Belastung dieses Werkzeugs jetzt um 30 % reduzieren, Sie könnte die Lebensdauer des Werkzeugs um drei Stunden verlängern. Vorgeschriebene Wartung sagt Ihnen, was Sie als Nächstes tun müssen, um den größtmöglichen Nutzen aus dem zu ziehen, was Sie haben – Zeit und Tools gleichermaßen.

Reifegrad:Vorgeschriebene Wartung

Eine ausgereifte Wartungsstrategie verwendet multivariate Ansätze und kann sowohl vorausschauende als auch vorschreibende Wartungsfunktionen kombinieren. Auf diese Weise können Hersteller mit der absolut aktuellsten Genauigkeit vorhersagen, wann kurz-, mittel- und langfristig mit Teileausfällen zu rechnen ist. Es hilft auch bei der Optimierung von Prozessen, um die Lebensdauer von Werkzeugen und Teilen optimal zu nutzen und gleichzeitig ungeplante Ausfallzeiten mit großer Präzision zu vermeiden. Prescriptive Maintenance-Lösungen können Technikern dabei helfen, sinnvolle Reparaturen durchzuführen, indem sie ihre Situationsintelligenz und Wissensbasis durch den Einsatz künstlicher Intelligenz erweitern.

Während einige Implementierungen der präskriptiven und vorausschauenden Wartung anfällig und teuer sein können, bietet MachineMetrics eine industrielle IoT-Plattform, die einer Vielzahl von Fertigungsumgebungen standhalten, Daten mit 10.000 Punkten pro Sekunde sammeln und diese Informationen an verfügbare Datenexperten senden kann warten darauf, Ihre Fabrikhalle zu optimieren. Als Experten für fortgeschrittene digitale Transformation haben wir unsere Erfahrung genutzt, um unseren Prozess so weit zu vereinfachen, dass Sie unsere IoT-Geräte auf Ihren Maschinen installieren können – ohne dass Ihre Garantie erlischt – ohne dass wir mit unserem Do-It-Yourself jemals einen Fuß in Ihre Fabrik setzen müssen planen. (Aber wir helfen Ihnen auch gerne, wenn Sie möchten.)

Dann sind Sie auf dem Weg zu einem ausgereiften, leicht verständlichen, moralsteigernden und umsatzsteigernden Supersystem für all Ihre Wartungs- und Fertigungsanforderungen. Kontaktieren Sie uns, um zu sehen, was wir noch heute für Sie tun können.

Industrietechnik

- Die Bedeutung der Gerätewartung in der Fertigung

- Zurück zu den Grundlagen:Die verschiedenen Teile eines Generators

- 15 verschiedene Arten von Gabelstaplern:Die vollständige Liste

- Verschiedene Arten der Werkzeugverwendung in der Fertigung

- Die verschiedenen Arten von industriellen Luftkompressoren

- Die verschiedenen Arten von Ölbohrinseln

- Die verschiedenen Arten von Bremsbelagmaterialien

- Der ultimative Leitfaden zu den verschiedenen Arten von Kupplungen

- Was sind die verschiedenen Arten des Rohrbiegens?

- Was sind die verschiedenen Arten von Wartungsarbeitern?