Was sind die Vorteile der Verwendung von Hochgeschwindigkeitsspindeln?

Miniaturbohrer und Schaftfräser haben oft einen Mangel an Spindeldrehzahl, was zu schlechter Oberflächengüte, geringer Produktivität und gebrochenen Schneidwerkzeugen führt. Hier sind einige Optionen und Empfehlungen, um dieses allzu häufige Problem anzugehen.

Wie sind „Miniatur“ und „Mikrobearbeitung“ definiert?

Es gibt keine offizielle Antwort, obwohl viele Experten vermuten, dass jeder Bohrer oder Schaftfräser mit einem Durchmesser von weniger als 1/8 Zoll als Mikrowerkzeug qualifiziert ist.

Noch wichtiger ist, dass diese Fräser oft höhere Spindeldrehzahlen erfordern, als die meisten CNC-Werkzeugmaschinen bieten können – und ohne sie sind die Ergebnisse normalerweise unerwünscht.

Beachten Sie die empfohlenen Schnittgeschwindigkeiten für einige alltägliche Materialien.

Sandvik Coromant empfiehlt Maschinenbedienern, bei austenitischen und Duplex-Edelstählen mit 492 Fuß pro Minute (SFM) zu beginnen. Laut Gühring ist 620 SFM eine gute Geschwindigkeit zum Schruppen der meisten Gusseisen. Harvey Tool schlägt 600 SFM für kohlenstoffarme Stähle und 1.000 SFM für geschmiedetes Aluminium vor. Andere Hersteller von Schneidwerkzeugen bieten ähnliche Empfehlungen an.

Im ersten Beispiel erfordert ein Schaftfräser mit 3/16 Zoll Durchmesser eine Spindeldrehzahl von mindestens 10.000 U/min, um die richtigen Betriebsparameter zu erreichen; im letzten Beispiel muss derselbe Fräser mindestens das Doppelte dieser U/min erreichen, um die empfohlene Oberflächengeschwindigkeit zu erreichen Die Situation wird exponentiell schlimmer, wenn die Werkzeuge kleiner werden. Der Tool Advisor von Iscar berechnet zum Beispiel, dass mehr als 56.000 U/min für einen 1/32"-Schaftfräser erforderlich sind, wenn legierter Stahl bearbeitet wird.

Bevor jeder zum Taschenrechner greift, um diese Zahlen zu überprüfen, die Botschaft ist klar:Auch ein High-End-Bearbeitungszentrum, das für Formenbau oder Optikarbeiten ausgelegt ist, wird beim Fräsen und Bohren in dieser Mikrowelt mit Live zu kurz kommen -Werkzeugdrehmaschinen und handelsübliche CNC-Geräte hinken noch mehr hinterher. Diese einfache Tatsache der Bearbeitungsphysik bestimmt mehr als alles andere, wann Schneidwerkzeuge als Miniatur betrachtet werden und daher besondere Aufmerksamkeit erfordern.

Die gute Nachricht ist, dass es eine einfache Möglichkeit gibt, den Blues der unzureichenden Spindeldrehzahl zu heilen, unabhängig von der Werkzeugmaschine, dem Material oder der Fräsergröße. Speeder-Köpfe, wie sie bekannt sind, wurden entwickelt, um die Drehzahl jeder Maschinenspindel zu erhöhen. Sie tun dies bei maximaler Zuverlässigkeit und Präzision bei CNC-Bohr- und leichten Fräsarbeiten, insbesondere in der Endbearbeitung. Es sind mehrere Konfigurationen verfügbar, darunter Einheiten, die mit Luft oder Strom betrieben werden, Schneidflüssigkeit durch die Spindel oder ein internes Getriebe, das die vorhandene Spindeldrehung vervielfacht.

Den Blues überwinden

Mike Gabris ist vorsichtig, wenn er den Begriff „Spindelschneller“ verwendet. Der Industrial Sales Manager der NSK America Corporation sagt, dass „Speeder“ sich oft auf die gerade erwähnte zahnradgetriebene Anordnung bezieht.

„Jedes Mal, wenn Sie der Gleichung Zahnräder hinzufügen, führen Sie Eigenschaften wie Vibration, Hitze und thermische Verformung ein“, sagt er. „Keines davon sind akzeptable Eigenschaften einer Hochgeschwindigkeitsspindel.“

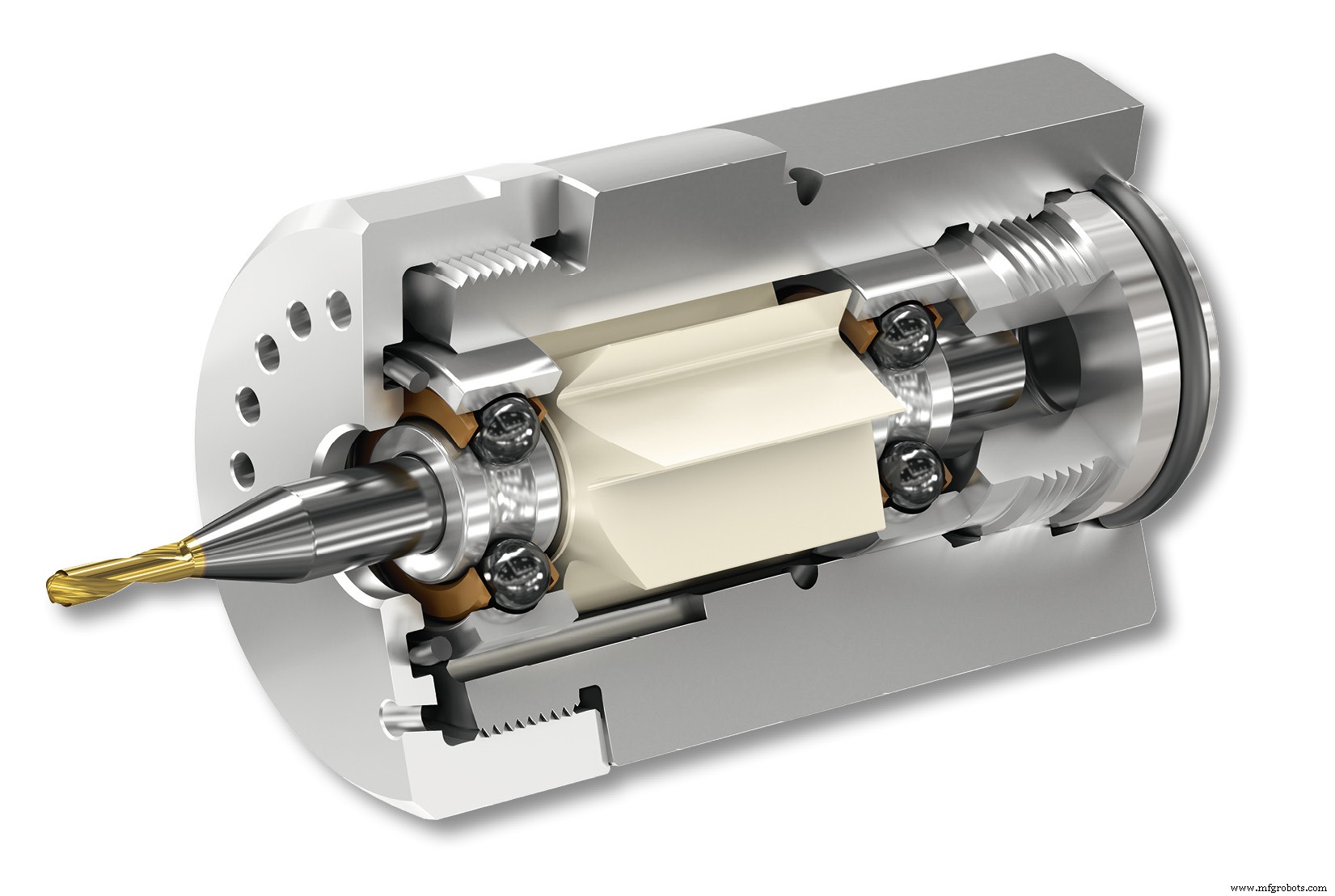

Im Vergleich dazu verwendet die bevorzugte Lösung des Unternehmens eine bürstenlose Elektromotorspindel, die unabhängig von der Maschinenspindel arbeitet, viel höhere Geschwindigkeiten erzeugt als mit einem rein mechanischen Gerät möglich ist und eine erfolgreiche Mikro- und Nanobearbeitung ermöglicht.

„Wir bieten eine Vielzahl von Hochgeschwindigkeits-Luft- und Elektrospindeln an, aber unser neuestes Modell ist die iSpeed5, die mit 60.000 bis 80.000 U/min arbeitet, ohne dass Leitungen oder Kabel manuell angeschlossen werden müssen“, sagt Gabris. „Es ist in einen Anschlagblock integriert, der auf der Spindelfläche montiert ist, und liefert Strom, Kühlluft und Steuersignale von einer externen Steuerung. Dies macht sie zu einer Elektrospindel mit vollständig werkzeugwechselbarem Werkzeug – eine immer wichtigere Überlegung angesichts der Tatsache, dass immer mehr Betriebe versuchen, das Licht auszuschalten.“

Abgesehen von dem Wunsch nach unbeaufsichtigter Bearbeitung, sagt Gabris, ist die Zielgruppe für den iSpeed5 jeder, der Werkzeuge mit kleinem Durchmesser verwendet, die er als Fräser mit einem Durchmesser von weniger als 1/16 Zoll definiert. Der Formenbau ist ein großer Markt, sagt er in der Luft- und Raumfahrt sowie in der medizinischen Fertigung. "Viele dieser Kunden sind bereits mit unseren anderen Hochgeschwindigkeits-Spindellösungen vertraut, von denen einige Drehzahlen von 160.000 U/min erreichen können. Die iSpeed5 wird eine willkommene Ergänzung sein."

Herunterdrücken

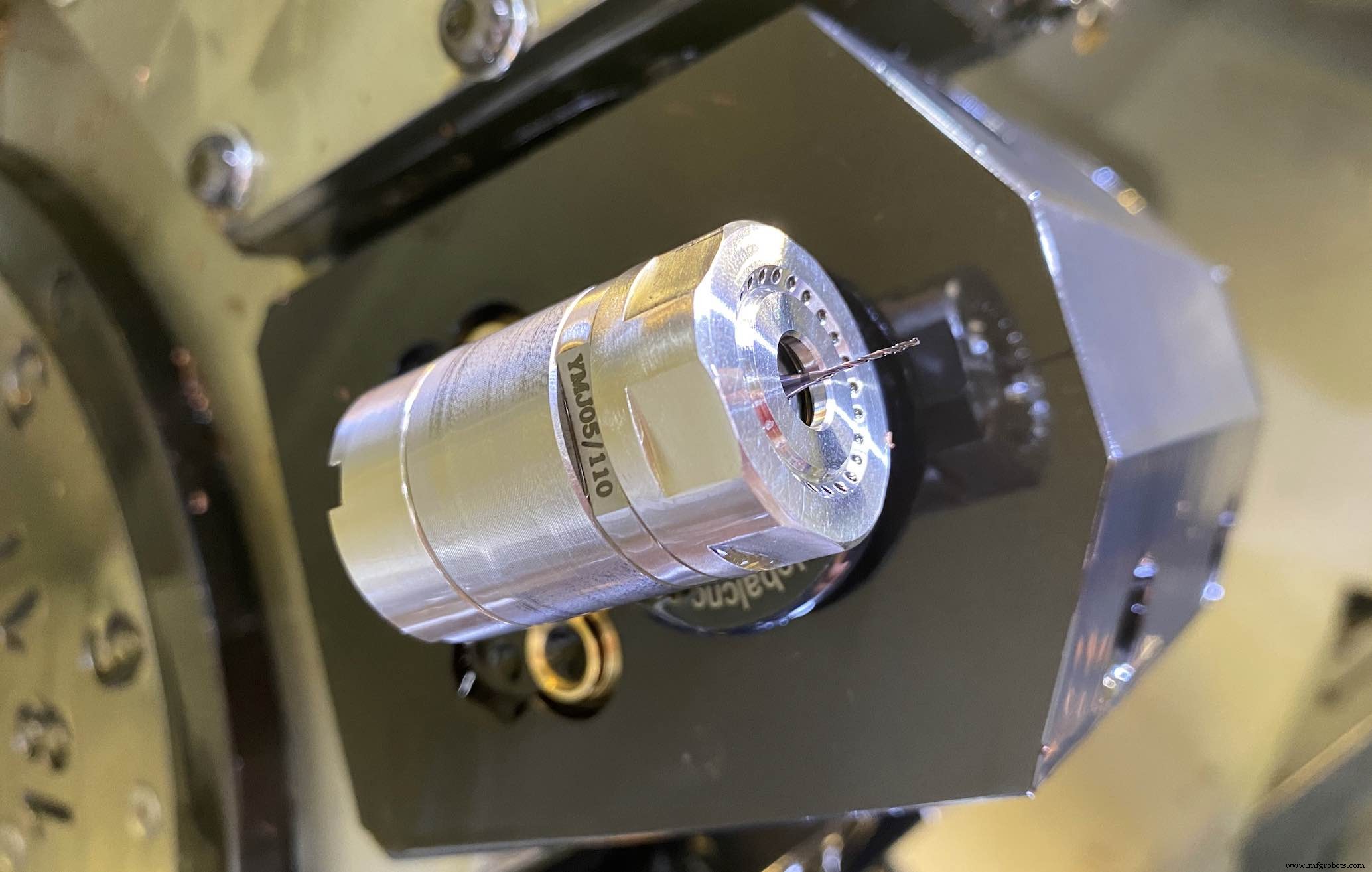

Andy Jones, ein Produktspezialist für Hochgeschwindigkeitsspindeln bei WTO USA, sagt, er biete eine einfachere, kostengünstigere Alternative. Die CoolSpeed mini ist eine turbinengetriebene Spindel, die durch Kühlmittel, Öl oder Luftnebel aus dem Schneidflüssigkeitssystem der Werkzeugmaschine angetrieben wird. „Je größer der Druck, desto höher die Spindeldrehzahl“, sagt Jones.

„Kühlmittel oder Öl bei 145 psi (10 bar) liefern 40.000 U/min, während 870 psi (60 bar) diese auf 75.000 U/min bringen“, sagt er. „Und ein Nebelsystem, das mit normalem Werkstattluftdruck (ca. 72 psi oder 5 bar) läuft, bringt Ihnen 50.000 U / min. Es ist eine großartige Möglichkeit, jedes Bearbeitungszentrum oder jede Drehmaschine mit sehr hohen Spindeldrehzahlen zu einem Bruchteil der Kosten herkömmlicher Speeder auszustatten.“

Der CoolSpeed mini hat ein einzigartiges Design, sagt Jones. Wenn das Schneidwerkzeug abgenutzt ist, entfernt der Bediener es zusammen mit den aufgepressten Lagern und der Turbine der Einheit, presst dann einen neuen Satz Lager und Turbine auf das Ersatzwerkzeug und installiert das, was im Wesentlichen eine Rotationsbaugruppe ist, wieder in den Kopf. Er erklärt, dass die Lager als Einweglager konzipiert sind, aber dennoch einen dynamischen Rundlauffehler von 4 Mikron (0,0001") oder besser und geringere Kosten als viele Schneidwerkzeuge bieten.

Das Starter-Set besteht aus einem 25-Millimeter-CoolSpeed mini, einer Montagevorrichtung, einem Manometer, einem 25-mm-Manometer-Adapter und drei Ersatzsets, die jeweils ein Lagerpaar und eine Turbine enthalten. „Der Preis für alles, was Sie für die Inbetriebnahme benötigen, beträgt nur einen Bruchteil der Kosten eines herkömmlichen Spindelschnelldrehers“, sagt Jones.

„Werkzeugschäfte von 3, 4 und 6 mm werden unterstützt, und die gesamte Einheit ist klein genug, um in standardmäßige hydraulische oder mechanische Werkzeughalter zu passen. Es gibt keine Wartung, keine Hardware, die an der Spindel der Maschine montiert werden muss, keine Steuerkästen zu installieren oder Leitungen zu betreiben, nur eine wirklich schnelle Amortisation“, sagt er.

Beschleunigen Sie weiter

Unabhängig von der Hochgeschwindigkeitsspindellösung gibt es einige Best Practices, die während des Betriebs zu berücksichtigen sind. Das vielleicht Wichtigste ist:Geben Sie sich nicht mit einer zu geringen Spindeldrehzahl zufrieden. Wie eingangs erwähnt, erfordern moderne Schneidwerkzeuge viel höhere Geschwindigkeiten als früher, und ohne sie leiden die Standzeit und die Teilequalität.

Außerdem geht die Möglichkeit für Vorschübe entsprechend schnelleren Spindeldrehzahlen verloren – denken Sie daran, dass eine fünffache Erhöhung hier eine fünffache oder größere Metallabtragung bedeutet. Hier sind einige andere Dinge, die Sie auf dem Weg zu einer schnelleren Bearbeitung beachten sollten:

- Verwenden Sie bei luftbetriebenen Spindeln unbedingt einen Druckregler und saubere, gefilterte Werkstattluft. Halten Sie außerdem den Druck innerhalb der Empfehlungen des Herstellers.

- In ähnlicher Weise benötigen kühlmittelbetriebene Spindeln eine Schneidflüssigkeit, die frei von Verunreinigungen wie Öl und Metallspänen ist. Stellen Sie bei Verwendung eines Hochdruck-Kühlsystems sicher, dass Sie die Leistungsfähigkeit der Spindel nicht überschreiten.

- Denken Sie daran, dass Hochgeschwindigkeitsspindeln nicht in der Lage sind, Schwermetalle zu entfernen, ebenso wie die zuvor besprochenen winzigen Werkzeuge. Geringe Schnitttiefen bei beschleunigten Vorschüben sind hier die Faustregel.

- Trotz höherer Vorschübe gibt es einen potenziellen Nachteil:Kann die Steuerung und das Servosystem Ihrer Werkzeugmaschine mit den feinen Bewegungen und kleinen Blocklängen Schritt halten, die mit der Hochgeschwindigkeits-Mikrobearbeitung verbunden sind? Wenn nicht, sind möglicherweise einige Hardware- und Software-Upgrades angebracht. Erkundigen Sie sich bei Ihrem Maschinenhersteller nach den verfügbaren Optionen.

Denken Sie schließlich daran, dass der Rundlauf des Werkzeugs für alle Fräs- oder Bohroperationen von entscheidender Bedeutung ist, aber umso mehr, wenn die Spindeldrehzahlen hoch sind.

Verwenden Sie immer die hochwertigsten verfügbaren Werkzeughalter und Schneidwerkzeuge, halten Sie sie sauber und gut gewartet und überprüfen Sie das Werkzeug nach dem Einbau (vorzugsweise in der Maschine).

Verwenden Sie Hochgeschwindigkeitsspindeln in Ihrer Werkstatt? Welche Techniken und Tipps kannst du teilen? Lass es uns unten in den Kommentaren wissen.

TOOLING UP:Bewertung der Gesundheit der US-Fertigung:

Industrietechnik

- Was sind die Vorteile von Schaumstoff-CNC-Fräsern?

- Was sind die Hauptvorteile von Faserlaser-Schneidemaschinen?

- Was sind die Vorteile des Wasserstrahlschneidens?

- Was sind die Vorteile von Edelstahl für Fertigungsprojekte?

- Was sind die Vorteile der Pulverbeschichtung für Metallfertigungsprojekte?

- Was sind die Vorteile des Sandstrahlens?

- Fertigung maschinell bearbeiteter Teile:Was sind die Vorteile der Hochgeschwindigkeitsbearbeitung?

- Was sind die Vorteile einer horizontalen Bohrmaschine für Industrieteile?

- Welche Vorteile bietet der Kauf von Platten-Aluminium-Shorts?

- Was sind die einzigartigen Vorteile von Leichtmetallen?