HDI-PCB-Layout – Besondere Aspekte müssen beachtet werden

Das HDI-PCB-Layout ist angesichts der vielen Faktoren, die in Verbindung mit der Komplexität des Designprozesses selbst einfließen, nicht einfach. Dieser Schwierigkeitsgrad erhöht sich um ein paar Stufen, wenn Sie es an Ihre Spezifikationen anpassen möchten. Am besten finden Sie den richtigen Hersteller für die Herstellung einer HDI-Leiterplatte, die genau zu Ihren Geschäftsanforderungen passt.

Allerdings sollten Sie auch die spezifischen Aspekte kennen, die in das Design einfließen, damit Sie die Anpassungsaspekte sehen und basierend darauf den richtigen Hersteller auswählen können, der dieses benutzerdefinierte Design für Sie herstellt.

Öffnungsverhältnis

Eines der ersten Dinge, die bei einem Lochdesign zu berücksichtigen sind, ist das Öffnungsverhältnis. Wenn Sie das traditionelle mechanische Bohrverfahren verwenden möchten, sollte Ihre Lochöffnung nicht mehr als 0,15 mm betragen, und das Verhältnis von Plattendicke zu Öffnung sollte 8:1 betragen. Sie können unter bestimmten Umständen auf 12:1 hochgehen, aber es ist am besten, das übliche Verhältnis von 8:1 beizubehalten.

Beim Laserbohren sollte die Öffnung des Bohrlochs 3 bis 6 Millimeter betragen, ideal sind jedoch vier. Außerdem sollte die Lochtiefe zur Öffnung im Verhältnis 1:1 stehen.

Es ist wichtig zu beachten, dass die Öffnungsgröße während des Beschichtungsprozesses kleiner wird, wenn die Plattendicke zunimmt, da es für die chemische Lösung schwierig ist, durch sehr dicke Platten zu dringen. Auch wenn die Spannung ansteigt, werden die Defekte sichtbarer, was zu einem vollständigen Ausfall der Platine führt.

Um diese Probleme zu vermeiden, stellen Sie sicher, dass das von Ihnen gewählte PCB-Designunternehmen mit diesen Verhältnissen und Techniken vertraut ist. Andernfalls kommt es zu einer hohen Ausschussquote und möglicherweise sogar zu einem Produktionsfehler.

HDI-Leiterplattenstapeltypen

Die Klassifizierungsgrundlage von HDI PCB Stack up ist die Reihenfolge der Lagen mit Sacklöchern. Werfen wir einen Blick auf einige der beliebten Kategorien.

2.1. 1-HDI

In dieser Kategorie ist die Struktur von vergrabenen und Sacklöchern in dieser Reihenfolge.

- 1-2 ist ein Sackloch

- 6-5 ist ein Sackloch

- 2-5 ist ein begrabenes Loch

2.2. Nicht gestapeltes 2-HDI

Die Struktur eines nicht gestapelten 2-HDI ist wie folgt.

- 1-2 ist ein Sackloch, das nicht gestapelt ist

- 2-3 ist ein nicht gestapeltes Sackloch

- 8-7 ist ein nicht gestapeltes Sackloch

- 7-6 ist ein nicht gestapeltes Sackloch

- 3-6 ist ein begrabenes Loch

2.3. Gestapeltes 2-HDI

So sieht ein gestapelter 2-HDI-Typ aus.

- 1-2 ist ein gestapeltes Sackloch

- 2-3 ist ein gestapeltes Sackloch

- 8-7 ist ein gestapeltes Sackloch

- 7-6 ist ein gestapeltes Sackloch

- 3-6 ist ein begrabenes Loch.

2.4. Gestapeltes und harzgefülltes 2-HDI

In diesem Beispiel sieht die Reihenfolge der Ebenen wie folgt aus.

- 1-2 ist ein gestapeltes Sackloch

- 2-3 ist ein gestapeltes und mit Harz gefülltes Sackloch

- 8-7 ist ein gestapeltes Sackloch

- 7-6 ist ein gestapeltes und mit Harz gefülltes Sackloch

- 3-6 ist ein begrabenes Loch.

Diese Beispiele verdeutlichen die Notwendigkeit für Designer, das richtige asymmetrische Design zu berücksichtigen, um sicherzustellen, dass die Verteilung von vergrabenen und blinden Löchern so ist, dass der Ertrag aus der Platine maximal ist. Wenn die Struktur dieser Löcher nicht gleichmäßig ist, kann dies zu Spannungen und der Bildung von einseitigem Verzug führen, was letztendlich die Ausbeute der Platte verringern kann.

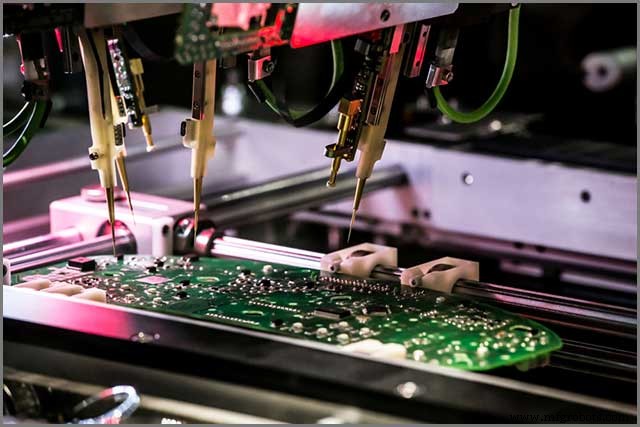

HDI-PCB-Designprozessablauf

Der Prozessablauf ist für jedes Design und insbesondere für eine HDI-Leiterplatte von entscheidender Bedeutung. Es gibt eine spezielle Art, Löcher zu bohren, um sicherzustellen, dass die Platte stabil ist und eine gute Ausbeute liefert, und Sie sollten Hersteller finden, die den genauen Prozess für das Design kennen.

Nehmen wir das Beispiel von zwei Arten des Stapelns, um eine Vorstellung vom Prozessablauf und seiner allgemeinen Bedeutung für das Design zu bekommen.

3.1. 4-lagiges HDI mit einem Stacking

Im Allgemeinen ist der Prozessablauf für ein 4-lagiges HDI dem einer gewöhnlichen Leiterplatte relativ ähnlich. Der einzige Unterschied zwischen den beiden besteht in der Reihenfolge der Bohrlöcher. Konstrukteure und Ingenieure müssen mit unterirdischen Löchern in 2-3 Schichten beginnen, gefolgt vom mechanischen Bohren in 1-4 Schichten und schließlich dem Sackloch in 1-2 und 4-3.

Wenn dieser Prozess nicht befolgt wird, kann dies zu extremen Herstellungsproblemen führen und dadurch die Ausschuss- und Produktionskosten erhöhen.

3.2. 6-lagiges HDI mit zwei Stapeln

In diesem Fall beginnt der Prozess mit dem Bohren von unterirdischen Löchern in 3-4 Schichten, gefolgt von 2-5 Schichten, Sacklöchern in 2-3 und 5-4 Schichten, Löchern in 1-6 und schließlich dem Bohren von 1 -2 und 6-5 Sacklöcher.

Trotz eines solch strengen Prozessablaufs wird 6-lagiges HDI mit zwei Stapeln nicht empfohlen, außer für fortschrittliche Produkte. Die Produktausschussrate wird hoch sein und angesammelte Kontrapunktfehler können nicht beseitigt werden.

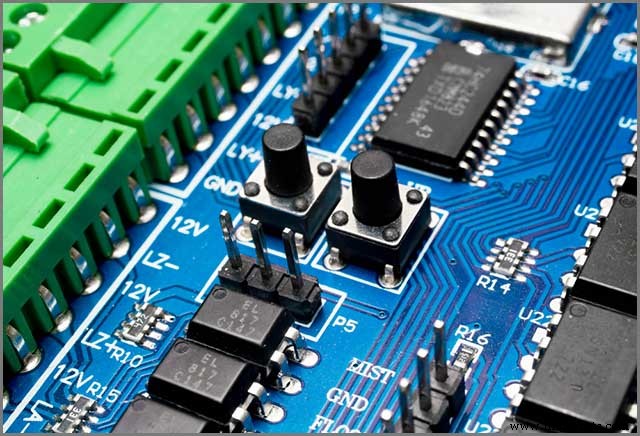

HDI-PCB Layout der Komponenten

Ein weiterer wesentlicher Aspekt, der beim Design von HDI-Leiterplatten berücksichtigt werden muss, ist das Layout der Komponenten. Der Abstand zwischen den Komponenten hat einen großen Einfluss auf die Lötbarkeit und Wartbarkeit der Platinen.

Idealerweise sollte der von Ihnen gewählte Hersteller die folgenden Abstände einhalten, um Probleme bei der Installation zu vermeiden.

- Gewöhnliche SOP und PIN anderer Komponenten sollten einen Mindestabstand von 40 Millimetern zueinander haben.

- BGA und PIN anderer Bauteile sollten einen Mindestabstand von 80 Millimetern haben.

- Ein PIN in gewöhnlichen Bauteilen kann einen Abstand von etwa 20 Millimetern haben.

- HF-, analoger und digitaler Teil müssen räumlich getrennt sein. Außerdem sollte zwischen ihnen ein großer Abstand eingehalten werden, unabhängig davon, ob sie sich auf derselben oder auf unterschiedlichen Seiten befinden.

- Hochleistungssignale sollten weit entfernt von anderen Signalen sein.

Dies sind Mindestspezifikationen, und der Hersteller sollte sich bemühen, so viel Abstand wie möglich zu lassen, um das Löten, Zusammenbauen und gegebenenfalls Nacharbeiten zu erleichtern.

Wie Sie sehen können, hat das Layout einen erheblichen Einfluss auf das Design und die endgültige Leistung Ihres Boards.

Verfolgung

Ein zuverlässiger Hersteller sollte beim Tracking viele verschiedene Aspekte berücksichtigen, um sicherzustellen, dass das endgültige Design stabil ist und Ihren Anforderungen und Erwartungen entspricht.

Einige dieser Aspekte sind:

- Komponenten auf der oberen und unteren Schicht sollten eine gute Isolierung aufweisen. auf

- Gegenseitiges Übersprechen zwischen den Signalen der inneren Schicht sollte auf einem minimalen Niveau sein.

- Stellen Sie bei HF-Signalen und analogen Bereichen sicher, dass um jedes Zeichen ein richtiger Reflow-Pfad vorhanden ist.

- Verfolgen Sie notwendige Signale mit hohen Impedanzpegeln mit höherer Priorität als andere Signale.

Das Befolgen dieser Tracking-Überlegungen ist notwendig, um Kurzschlüsse, Unterbrechungen, schwache Absorption und andere Probleme zu vermeiden, die durch schlechtes Design verursacht werden.

HDI-PCB-Layout – Pad-Größe

Die Padgröße hat einen großen Einfluss auf das Designergebnis, insbesondere in Bezug auf Größe und Gewicht. Es kann auch die Gesamtgröße des elektronischen Produkts reduzieren, wenn dies eines Ihrer Designziele ist.

Nachfolgend sind einige ideale Pad-Größen aufgeführt, obwohl eine Anpassung dieser Größen basierend auf spezifischen Anforderungen möglich ist.

- Die Pad-Größe sollte drei Millimeter über der Bohrergröße für Blind Via und 10 Millimeter über der Bohrergröße für Buried Via bzw. Through Hole liegen.

- Erweiterte Option, die Pad-Größe sollte sechs Millimeter über der Bohrergröße für Blind Via und 14 Millimeter über der Bohrergröße für Buried Via bzw. Through Hole liegen.

- Bei Standardplatinen sollte die Pad-Größe acht Millimeter über der Bohrergröße für Blind Via und 20 Millimeter über der Bohrergröße für Buried Via bzw. Through Hole liegen.

HDI-PCB-Layout – Material

PCB enthält vier Schichten, die alle zu einer einzigen Schicht wärmelaminiert sind. Die Materialien, die von der oberen bis zur unteren Schicht verwendet werden, umfassen Siebdruck, Lötstoppmaske, Kupfer und Substrat. Von diesen besteht die Substratschicht aus Glasfaser und wird oft als FR4 bezeichnet, was feuerbeständig bedeutet. Die Dicke dieser Substratschicht kann je nach Anforderung und Gerät variieren.

Es gibt viele Unterkategorien in jeder der oben genannten vier Ebenen, die von Ihren Anforderungen abhängen können.

Obwohl es sich um die Standardplatten handelt, sind auch Platten aus billigeren Materialien erhältlich. Aber diese Platten halten nicht lange und verlieren je nach verwendetem Material schnell ihre Laminierung. Sie können diese billigen Materialien sogar am Geruch erkennen, den sie während des Lötvorgangs abgeben.

Es liegt an Ihnen, einen Hersteller zu finden, der die besten Materialien für Ihre Anforderungen verwendet.

HDI-PCB-Layout – Fazit

Wir hoffen, dass diese Informationen Ihnen einen allgemeinen Überblick über Ihre Aspekte beim Entwerfen einer HDI-Leiterplatte geben. Wenn Sie vorhaben, einen Hersteller zu finden, der diese Aufgabe für Sie erledigt, stellen Sie sicher, dass das von Ihnen gewählte Unternehmen diese Aspekte gründlich versteht und über die Erfahrung und das Know-how verfügt, um das richtige Board für Ihre Anforderungen herzustellen.

Der richtige Hersteller wird diese Dinge auswendig wissen und nicht erwarten, dass Sie diese speziellen Überlegungen eingeben.

Industrietechnik

- PCB-Lochtypen

- Was Sie über die Leiterplattenbestückung wissen müssen

- Was ist eine Leiterplatte und warum brauchen wir sie

- PCB-Platine des PS4-Controllers – Was Sie wissen müssen

- Kurzschlussschutz – was Sie wissen müssen

- PCB-Preis – Müssen Sie ihn kontrollieren?

- HDI-Leiterplattenhersteller – So wählen Sie den richtigen Hersteller aus

- So stellen Sie fest, ob es sich bei Ihrem Produkt um eine HDI- oder eine normale Leiterplatte handelt

- Was sind Präzisionsbearbeitungs- und Verarbeitungstipps – Worauf sollte bei der Präzisions-CNC-Bearbeitung geachtet werden

- Hinweise zum Flex-PCB-Design, die Sie kennen müssen