Das Geheimnis hinter flexiblen Leiterplatten und ihrer Montagetechnologie

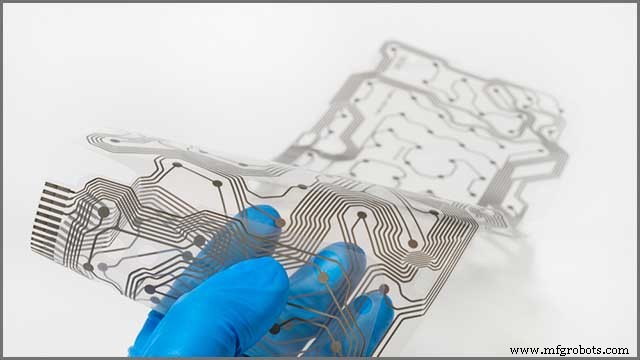

Der lange Weg, den flexible Leiterplatten bis heute zurückgelegt haben, ist fantastisch. Von einer umständlichen Lösung hat sich die Industrie zu einem Niveau entwickelt, auf dem sie Platinen unterschiedlicher Größe und Flexibilität anbieten kann. In diesem Artikel konzentrieren wir uns auf die Geheimnisse hinter flexiblen Leiterplatten und ihrer Montagetechnologie. Unser Ziel ist es, in Details einzutauchen und Sie mit dem gesamten Herstellungsprozess vertraut zu machen.

Sind Sie bereit, Ihr Wissen zu verbessern? Beginnen Sie in diesem Fall sofort mit dem Lesen und erfahren Sie, wie Sie Ihre Leiterplattenbestückung und -leistung maximieren können!

1. So unterscheiden Sie die verschiedenen flexiblen Leiterplattenstrukturen

An Flexibilität dachte zunächst niemand, und man hatte nur Standard-Leiterplatten zur Verfügung. Diese sind starr und können nicht gebogen werden, aber sie können trotzdem gute Arbeit leisten.

Die gestiegene Nachfrage nach verschiedenen Produkten der Unterhaltungselektronik und die Entwicklung tragbarer Technologien führten jedoch zu flexiblen Leiterplatten.

Die Flexibilität hat seitdem einen langen Weg zurückgelegt, weil sie alle anfänglichen Stabilitätsprobleme gelöst hat. Heutzutage sind flexible Leiterplatten zuverlässig und können die Leistungserwartungen erfüllen und übertreffen.

Hier ist eine Übersicht über die drei Standard-PCB-Strukturen:

• Einseitig – diese sind so einfach wie sie für flexible Boards sein können, aber sie können dennoch eine geeignete Lösung für einige Anwendungen sein. Dabei werden flexible Materialien nur auf einer Seite der Platine angebracht.

• Doppelseitig – Sie werden mehr Herausforderungen beim Entwerfen und Zusammenbauen gegenüberstehen, aber sie werden sich mit hoher Leistung revanchieren.

• Mehrere Ebenen – wie das Wort schon sagt, verwenden Sie mehrere Schichten für den Aufbau dieses Boards. Es ist schwierig zusammenzubauen, aber es ist unglaublich vielseitig.

Die Branchenexperten entwerfen auch Starrflex-Leiterplatten. Diese kombinieren starre und flexible Materialien. Obwohl sie eine begrenzte Flexibilität haben, können sie einige andere Vorteile haben.

2. Wissenswertes über flexible Leiterplattenmaterialien

Nachdem wir nun verschiedene Strukturen von Leiterplatten besprochen haben, ist es an der Zeit, über Materialien zu sprechen. Sie können den Montageprozess bis ins kleinste Detail verfolgen; Es ist nicht viel wert, wenn Sie die falschen Materialien für Ihre Basissubstrate und andere Komponenten ausgewählt haben. Aus diesem Grund sollten Sie Entscheidungen treffen, die die Haltbarkeit und Lebensdauer Ihrer flexiblen Leiterplatte maximieren.

Man fängt beim Ausgangsmaterial an und da kann man mit Polyester oder Polyimid nichts falsch machen. Die gesamte Idee besteht darin, eine optimale Leistung in Bezug auf mechanische und elektrische Eigenschaften zu gewährleisten.

Wenn Sie sich fragen, warum Sie sich für Polyimid entscheiden sollten, ist sein Hauptvorteil, dass es nicht brennbar ist. Das allein wäre natürlich nicht viel wert. Der Trick besteht jedoch darin, dass Polyimid feuerbeständig bleibt und eine zuverlässige Leistung in Bezug auf physikalische und elektrische Eigenschaften bietet.

Polyimid hat auch bessere Dehnungseigenschaften sowie einen geringeren dielektrischen Verlustfaktor. Sie können sich für Polyester entscheiden, um die Kosten niedrig zu halten, aber Sie sollten sich an PI halten, wenn Sie das Beste aus Ihrer Anwendung herausholen möchten.

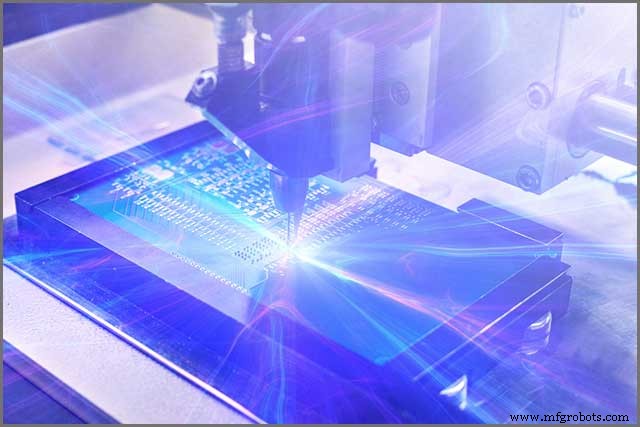

3. Flexible Leiterplatte – Beginn des Bestückungsprozesses

Sobald Sie die Materialien ausgewählt haben, ist es an der Zeit, mit dem Montageprozess zu beginnen. Der erste Schritt ist das Blanking, bei dem die benötigten Materialien vorbereitet werden. Sie wollen sich gründlich vorbereiten und vorausdenken, also sollten Sie auch Hilfsmaterialien bereithalten.

Als nächstes sollten Sie bohren. Obwohl Sie selbstgebaute Leiterplatten entwerfen können, ist es für Laien nicht empfehlenswert, für professionelle Anwendungen zu bohren. Dafür braucht es einen Fachmann, der mit weichen und dünnen Materialien umzugehen weiß. Die Idee ist, die Komponenten zu bohren, ohne sie zu beschädigen oder ihre Leistung zu beeinträchtigen.

Aus diesem Grund sollten Sie erwägen, das Brett vor dem Bohren zu stapeln. Wenn Sie alle Teile einer Verkleidungsschicht zusammenfügen, erreichen Sie eine höhere Dicke, wodurch das Risiko einer Beschädigung der Komponenten beim Bohren minimiert wird.

4. Es ist Zeit zum Reinigen und Beschichten

Haben Sie den Bohrvorgang erfolgreich abgeschlossen? Wenn die Antwort ja ist, sollten Sie das Material zuerst reinigen. Es besteht die Möglichkeit, dass beim Bohren Rückstände oder Schmutz zurückbleiben, und das möchten Sie nicht auf Ihrem Board haben. Lassen Sie uns noch einmal daran erinnern, dass es sich um kompakte Bauteile handelt, weshalb eine angemessene Pflege erforderlich ist, um sie vor Beschädigungen zu bewahren.

Sobald Ihr Board sauber ist, ist es Zeit für die Musterplattierung. Wenn Sie sich für die stromlose Beschichtung entscheiden, möchten Sie vor der Behandlung der Platine eine geeignete Lösung auftragen. Die häufigste Wahl ist saures kolloidales Palladium, aber Sie können sich auch an Fachleute wenden, die eine bessere Alternative für Ihre Anwendung vorschlagen. Stellen Sie während der Arbeit sicher, dass Sie eine angemessene Reaktionszeit und -geschwindigkeit haben, oder Sie könnten mit einer Materialschwellung konfrontiert werden.

Denken Sie daran, dass die elektrische Beschichtung möglicherweise eine bessere Option ist als die stromlose Beschichtung. Der Grund sind verbesserte Flexibilität und mechanische Eigenschaften. Dadurch gewährleistet diese Beschichtung eine verbesserte Wärmebeständigkeit. Wenn Sie Elektroplattierungen durchführen, möchten Sie die Platte verdicken, um die Integrität der Beschichtung zu verbessern.

Es wäre hilfreich, wenn Sie die Platine nach dem Galvanisieren auch reinigen würden. Wenn Sie alle Rückstände beseitigt haben, ist es Zeit für den Bebilderungsprozess. Dieser Ansatz ähnelt dem, der bei gewöhnlichen Boards verwendet wird.

5. Alles, was Sie über Ätzen und Laminieren wissen sollten

Es ist jetzt Zeit für den Ätzprozess. Wenn Sie eine Starrflex-Platte entwerfen, sollten Sie starre und flexible Schichten auf der Vorderseite des elastischen Materials verbinden. Es ist wichtig, die Übertragungsrichtung, den Druck und die Position der Ätzung selbst im Auge zu behalten. Sie möchten die Ätzrichtung während des gesamten Prozesses beibehalten.

Nach Abschluss des Ätzens ist es Zeit für eine Oberflächenbehandlung, da dies die Bindungsfähigkeit verbessern kann. Als nächstes schnappen Sie sich die Verkleidungsschicht und legen Sie sie an ihren vorgesehenen Platz.

Die Experten empfehlen das Einbrennen der Deckschicht und der Platte, da sie ein unterschiedliches Feuchtigkeitsaufnahmepotential haben. Sie können einen Backofen verwenden und die Komponenten dort für ein paar Tage platzieren. Ein weiterer Ratschlag ist, dass die Gesamthöhe Ihres Stapeldesigns 25 mm nicht überschreiten sollte, da dies die Leistung und Zuverlässigkeit beeinträchtigen kann.

5.1. Was Sie über Laminierung wissen sollten

Die Leiterplattenlaminierung erfordert, dass Sie die optimale Heizrate einhalten. Die Experten empfehlen, sich etwa 10-20 Minuten Zeit zu nehmen, um eine Temperatur von 170 °C zu erreichen.

Die nächste Überlegung ist die Laminierzeit, und wenn Sie den vollen Druck verwenden, beträgt die geschätzte Nettodruckzeit etwa eine Stunde. Sie möchten jedoch auch sicherstellen, dass Sie den maximalen Druck in bis zu acht Sekunden erreichen können. Schließlich wäre es am besten, wenn Sie die Spannung zwischen 150 N und 300 N/cm2 halten würden.

Jetzt ist es wichtig, ein geeignetes Dichtungsmaterial wie PVC-Folie oder Polyethylen zu wählen. Zu den Eigenschaften, die Sie im Auge behalten sollten, gehören Formbarkeit (so hoch wie möglich), Fließfähigkeit (so niedrig wie möglich) und die Beibehaltung der Form. Letzteres bedeutet, dass Ihr Material beim Abkühlen nicht an Größe verliert.

6. Abschluss des Montageprozesses einer flexiblen Leiterplatte

Wir nähern uns dem Abschluss der Bestückung unserer flexiblen Leiterplatte. Die verbleibenden Schritte umfassen das Backen der Platte und das Heißschmelzen. Das Brett muss trocken bleiben, also darf es nicht nass werden. Sie sollten das Brett auch scharf verarbeiten, um Feuchtigkeit zu entfernen.

Die Hersteller werden sich wahrscheinlich um die ordnungsgemäße Verpackung und den Versand kümmern. Es wäre jedoch hilfreich, wenn Sie sich noch einmal bei der Firma erkundigen würden, wie sie Ihre Boards verpacken wollen. Ihre Boards müssen beim Transport unbeschadet bleiben.

7. So wählen Sie das richtige Unternehmen für Ihre PCB-Anforderungen aus

Bei der Auswahl eines Herstellers ist es entscheidend, ein Unternehmen zu finden, das auf Ihre Wünsche und Anforderungen eingeht. Sie haben wahrscheinlich eine konkrete Vorstellung für Ihre Anwendung, und der Hersteller muss sein Bestes geben, um diese Wünsche in die Realität umzusetzen. Wenn dies nicht möglich ist, müssen sie auch darauf hinweisen und eine Alternative vorschlagen.

Das Unternehmen muss Zugang zu erstklassigen und zugänglichen Materialien und eigenen modernen Geräten haben, die in der Lage sind, selbst fortschrittliche Platinen zu montieren.

Darüber hinaus möchten Sie einen Hersteller, der es Ihnen leicht macht, einen Deal abzuschließen. Dazu gehören großartige Angebote, erschwingliche Preise und eine schnelle Lieferung. Sie können das Unternehmen nach den Projekten fragen, an denen sie gearbeitet haben, und nach den Fähigkeiten der Ingenieure. Wenn Sie eine komplexe Leiterplattenstruktur haben, möchten Sie, dass Profis die Bestückung übernehmen und eine leistungsstarke und zuverlässige Leiterplatte entwerfen.

Schlussfolgerung

Unser Artikel erläuterte den gesamten Montageprozess und die verwendeten Technologien für flexible Leiterplatten. Die Montage hängt von der bevorzugten Struktur der Platte und den verwendeten Materialien ab. Obwohl Sie Ihr Budget berücksichtigen müssen, sollten Sie in erster Linie an die Leistung und Vertrauenswürdigkeit Ihres Boards denken. Erstklassige Hersteller können Sie während des gesamten Prozesses unterstützen und sicherstellen, dass das Design und die Montage perfekt sind.

Unser Artikel erläuterte den gesamten Montageprozess und die verwendeten Technologien für flexible Leiterplatten. Die Montage hängt von der bevorzugten Struktur der Platte und den verwendeten Materialien ab. Obwohl Sie Ihr Budget berücksichtigen müssen, sollten Sie in erster Linie an die Leistung und Vertrauenswürdigkeit Ihres Boards denken. Erstklassige Hersteller können Sie während des gesamten Prozesses unterstützen und sicherstellen, dass das Design und die Montage perfekt sind.

Industrietechnik

- CNC-Plasmaschneidmaschinen und die Technologie dahinter.

- PCB-Materialien und Design für Hochspannung

- EAM vs. CMMS:Was ist der Unterschied und seine Funktionen

- Die Vor- und Nachteile der Technologie in der Fertigung

- Alle wichtigen Begriffe für die Leiterplattenbestückung definiert

- Die besten flexiblen Materialien im 3D-Druck

- Wie wählt man die geeigneten Platinenmaterialien für die Herstellung flexibler Leiterplatten aus?

- Welche Schritte umfasst der Leiterplattenmontageprozess?

- Durchsteckmontage und Oberflächenmontage:Was ist der Unterschied?

- Low Volume PCB Assembly:Bedeutung und Vorteile erklärt