8 spezielle Schritte im Fertigungsprozess für starr-flexible Leiterplatten

Vorbereiten und Reinigen des Basismaterials der Starrflex-Leiterplatte

Sie sollten mit der Herstellung von starrflexiblen Leiterplatten beginnen, indem Sie das Laminat für eine starrflexible Leiterplatte reinigen/vorbereiten. Das Laminat besteht aus einer Kupferschicht mit Kleber oder Kleberbeschichtung. Es sollte sorgfältig geschrubbt werden, bevor es für weitere Herstellungsprozesse für starrflexible Leiterplatten verwendet wird. Diese Vorreinigung ist entscheidend, da Kupferspulen im Allgemeinen zum Schutz vor Oxidation mit Anlaufschutzschichten überzogen sind. Diese Schutzschicht ist jedoch ein Hindernis für die Herstellung von starrflexiblen Leiterplatten, und wir müssen damit umgehen.

Wenn Sie sich jetzt fragen, wie Sie diese Schicht loswerden können, ist es ganz einfach. Viele Leiterplattenhersteller folgen diesen drei Schritten,

1. Zunächst müssen Sie die Kupferfolie vollständig in eine Säurelösung eintauchen. Wenn Sie das nicht haben, können Sie es einem Säurespray aussetzen.

2. Als nächstes würden Sie die Kupferspule mit Natriumpersulfatlösung behandeln, um sie mikroätzen zu können.

3. Am Ende müssten Sie die Spule mit geeigneten Arten von Oxidationsmitteln beschichten weit. Es würde Ihnen helfen, Oxidation und Haftung zu verhindern.

Schaltungsmuster für die Starrflex-Leiterplatte generieren

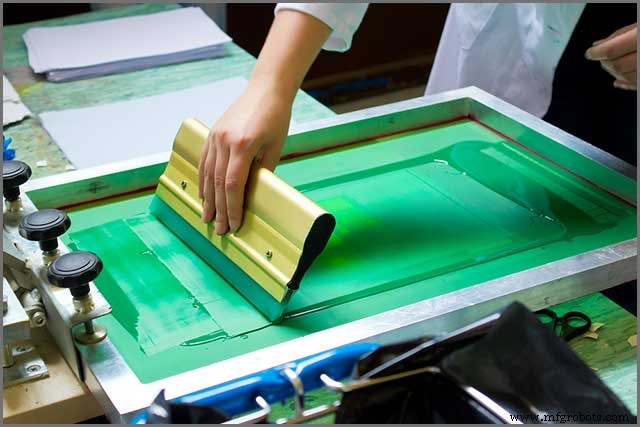

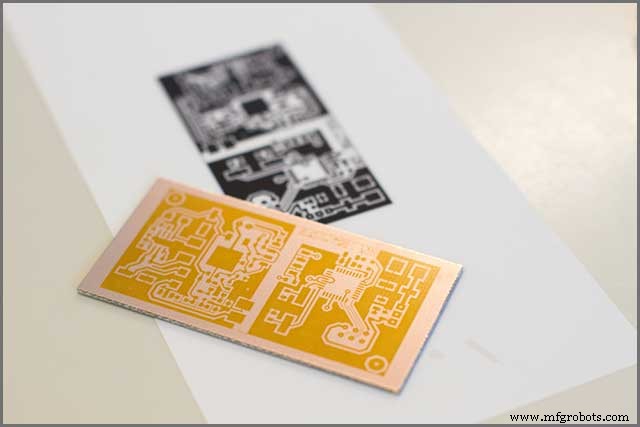

Der zweite Schritt bei der Herstellung der Starrflex-Leiterplatte besteht darin, Schaltungsmuster zu erzeugen. Denken Sie daran, immer nach Abschluss der Laminatvorbereitung. Heutzutage erzeugen hauptsächlich die folgenden zwei Verfahren das Schaltungsmuster:

1. Siebdruck – Dieses Verfahren erzeugt direkt die gewünschten Schaltungsabscheidungen/-muster auf der Laminatoberfläche. Das ist auch der Grund für seine Popularität. Sie würden eine Gesamtdicke des Schaltungsmusters von nicht mehr als 4–50 Mikron erhalten.

2. Fotoaufnahmen – Dies ist eine alte Technik , aber es ist immer noch sehr berühmt für die Darstellung der Schaltungsmuster auf der Laminatoberfläche. Sie müssten einen trockenen Fotolackfilm mit dem erforderlichen Schaltungsmuster in der Nähe des Laminats platzieren. Danach müssen Sie diese Baugruppe UV-Licht aussetzen.

Dadurch wird sichergestellt, dass das Schaltungsmuster von der Fotomaske auf das Laminat übertragen wird. Schließlich müssten Sie eine Chemikalie verwenden, um den Film zu entfernen. Dann bleibt nur noch das Laminat mit den benötigten Leiterbahnen übrig.

Ätzen Sie das Kupferlaminat mit dem Schaltungsmuster der Starrflex-Leiterplatte

Nachdem Sie das Schaltungsmuster erstellt haben, besteht der nächste Schritt darin, das Kupferlaminat zu ätzen. Für die Herstellung von starrflexiblen Leiterplatten können Sie das Laminat in einen Ätzbehälter eintauchen oder es auch mit einer Ätzlösung besprühen. Außerdem müssen Sie beide Seiten des Kupferlaminats gleichzeitig gravieren. Nur dann können Sie die gewünschten Ergebnisse erzielen.

Der Ätzresist, den Sie auf die Filmoberflächen auftragen, ist lichtempfindlich. Daher wird vor der Verwendung zum chemischen Ätzen das erforderliche Maskenmuster freigelegt und ein Antiätzmittel erzeugt. Sobald Sie das freigelegte Kupfer geätzt haben, verwenden Sie eine Chemikalie, um den Ätzresist von der Starrflex-Leiterplatte zu entfernen.

Bohren Sie präzise Löcher in die Starrflex-Leiterplatte

Nachdem Sie das Kupferlaminat graviert haben, können Sie mit dem Bohren beginnen. Sie würden Löcher, Vias und Pads gemäß den Anforderungen des Kunden bohren. Als Hersteller von Starrflex-Leiterplatten müssen Sie fortschrittliche Ausrüstung für genaue und präzise Bohrungen verwenden. Die Hochgeschwindigkeits-Bohrmaschinen sind für diesen Zweck auf dem Markt erhältlich.

Wenn der Kunde von Ihnen verlangt, ultrakleine Löcher zu erstellen, können Sie die Laserbohrmethoden verwenden. Diese Techniken sind für Starrflex-Leiterplatten verfügbar. Im Allgemeinen sind Kohlendioxid- und Excimer-YAG-Laser zum Bohren von Löchern auf mittlerer und kleiner Ebene in Starrflex-Leiterplatten vorhanden.

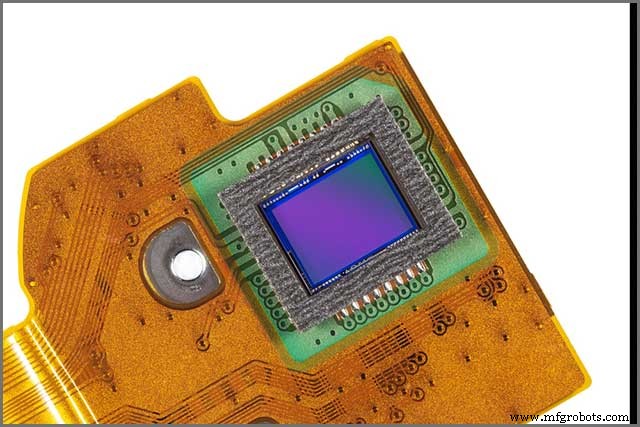

Durchgangslochplattierung

Der fünfte Schritt ist einer der kritischen Schritte bei der Herstellung einer Starrflex-Leiterplatte. Sie müssen es mit äußerster Sorgfalt und Präzision ausführen. Beim Durchkontaktieren plattieren Sie die Löcher mit Kupfer und galvanisieren sie dann chemisch. Beide Schritte erfolgen, nachdem Sie Löcher mit den erforderlichen Spezifikationen gebohrt haben.

Die Abscheidung von Kupfer ähnelt dem Zeugnis von starren Leiterplattenlöchern, die wir als Verbindung bezeichnen. Die empfohlene Beschichtungsdicke der starren Platte durch das Loch beträgt nicht weniger als eine Million Meilen.

Es dient dazu, die mechanische Unterstützung des Durchgangslochs oder Pads zu verbessern. Im Gegensatz dazu kann eine typische billige Starrflex-Leiterplatte etwa ½ mil Verbundwerkstoff haben. Dieser Schritt würde den Stromfluss ermöglichen, wenn sich eine elektrische Schicht-zu-Schicht-Verbindung bildet.

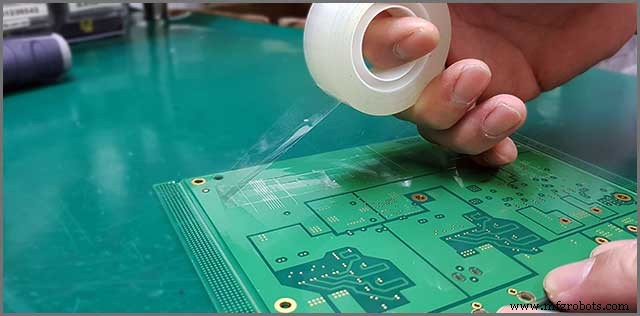

Schützen Sie den Rigid-Flex mit einem Coverboard oder Coverlay

Als nächstes müssen Sie eine Deckschicht auf die Ober- und die Unterseite der Starrflex-Leiterplatte auftragen. wird es beschützen. Die Rigid-Flex-Platte wird im Wesentlichen vor aggressiven Chemikalien, heftigen Klimabedingungen und Lösungsmitteln geschützt.

Als Decklagematerial verwenden Hersteller von starrflexiblen Leiterplatten meistens eine Polyimidfolie zusammen mit einem Klebstoff. Beim Siebdruck wird Abdeckmaterial auf die Oberfläche einer starrflexiblen Platte gedruckt. Dann müssen Sie es UV-Licht aussetzen. Für eine gute Haftung des Abdecktuchs mit der Oberfläche des Substrats können Sie die Abdeckplatten mit bestimmten Druck- und Wärmegrenzen laminieren.

Außerdem ist es wichtig, den Unterschied zwischen Deckschicht- und Deckschichtmaterial zu erkennen. Die Deckschicht ist eine laminierte Folie, während Sie die Deckschicht direkt auf die Substratoberfläche auftragen. Nun hängt die Entscheidung, welche Art von Beschichtung zu verwenden ist, von Ihrer Anwendung, den verfügbaren Materialien und den Fertigungsmethoden für starr-flexible Leiterplatten ab. Es besteht kein Zweifel, dass sowohl die Deckschicht als auch die Decklage die elektrische Integrität Ihrer Starrflex-Leiterplatte verbessern.

Zuschnitt von Starrflex-Leiterplatten

Der vorletzte Schritt ist das Schneiden einer Starrflex-Leiterplatte. Sie sollten das Stanzen oder Schneiden von starrflexiblen Platten mit äußerster Vorsicht durchführen. Als Hersteller von starrflexiblen Leiterplatten können Sie sich für die Herstellung von starrflexiblen Leiterplatten in hohen Stückzahlen für das hydraulische Stanz- und Stanzverfahren entscheiden.

Dennoch würden wir den Einsatz für Kleinserien oder Prototypen nicht empfehlen. Das liegt an den hohen Werkzeugkosten. Alternativ können Sie ein spezielles Stanzmesser für die Entwicklung von Starrflex-PCB-Prototypen in kleiner Stückzahl verwenden.

Das Stanzmesser ist eine lange Rasierklinge in Starr-Flex-Schaltungsform. Danach wird es am gefrästen Loch in einer Trägerplatte (dicker Kunststoff wie Teflon, Sperrholz oder MDF) befestigt ). Zum Schneiden würden Sie dann die Starrflex-Leiterplatte in das Stanzmesser drücken.

Elektrische Tests und Überprüfung der endgültigen Starrflex-Leiterplatte

Der letzte Schritt bei der Herstellung von Starrflex-Leiterplatten ist das Testen und Verifizieren. Sie müssten strenge elektrische Tests an der Starrflex-Leiterplatte durchführen. Es gewährleistet Isolierung, Kontinuität, Qualität und Schaltungsleistung gemäß den Designspezifikationen. Derzeit sind Flying-Probe- und Grid-Testverfahren weit verbreitet.

Wenn Sie die Materialeigenschaften kennen, hilft es Ihnen außerdem bei der Verifizierung und Prüfung von Starrflex-Leiterplatten. Wenn Ihr Produkt beispielsweise mit der Automobilindustrie in Verbindung steht, sollten Sie Feuchtigkeit, Hitze, Erschütterungen und Vibrationen sowie chemische Eigenschaften modellieren.

Die genauen Materialeigenschaften bestimmen den kleinsten zulässigen Biegeradius und die Zuverlässigkeit des Produkts. Die treibenden Anforderungen, die Sie dazu veranlassen, sich für starrflexible Leiterplatten zu entscheiden, hängen häufig mit der rauen Umgebung zusammen. Zum Beispiel sind billige persönliche Unterhaltungselektronikprodukte oft anfällig für Stürze, Schweiß, Vibrationen und Schlimmeres.

Zusammenfassung

Kurz gesagt, als Hersteller von starrflexiblen Leiterplatten müssen Sie von Anfang an äußerst vorsichtig sein. Wir haben alle acht Schritte zusammengefasst, die Sie befolgen sollten, wenn Sie die Herstellung einer Starrflex-Leiterplatte planen. Die Schritte beginnen bei der Planung, dem Design, der Materialauswahl, der Entwicklung der Starrflex-Leiterplatte und deren elektrischer Prüfung.

Wenn Sie Fertigungsdienstleistungen für starrflexible Leiterplatten benötigen, können Sie sich an uns wenden, und wir können Technologie, Materialien und Qualitätsdienstleistungen anbieten. WellPCB produziert starre und flexible Leiterplatten mit hervorragender Leistung und höchster Zuverlässigkeit.? Kontaktieren Sie uns jetzt.

Industrietechnik

- Schritte des Casting-Prozesses:Die 4 wichtigsten Schritte | Fertigungswissenschaft

- Herstellungsprozess von Leiterplatten

- Leiterplattenfertigung für 5G

- Bedeutung und Typen des Herstellungsprozesses

- Was gehört zum Herstellungsprozess?

- PCB-Prototypprozess:5 Schritte zum Erstellen einer benutzerdefinierten PCB

- PCB-Fertigungsservice

- Geschützt:Leiterplattenherstellung

- Warum ist der PCB-Herstellungsprozess so wichtig?

- Schritte und Verfahren zum Schutz Ihres PCB-Designs