3 Schlüssel zum Design einer erfolgreichen HDI-Leiterplatte

HDI, kurz für High Density Interconnection, ist eine Art von Leiterplattentechnologie, die sich Ende des 20. Jahrhunderts zu entwickeln begann. Für herkömmliche Leiterplatten wird mechanisches Bohren verwendet, mit einigen Nachteilen, einschließlich hoher Kosten bei einer Öffnung von 0,15 mm und Schwierigkeiten bei der Verbesserung als Folge des Einflusses des Bohrwerkzeugs. Für HDI-Leiterplatten wird jedoch das Laserbohren verwendet, und sobald es eingeführt wurde, erfreute es sich großer Beliebtheit. HDI-Boards werden auch als Laserboards bezeichnet, deren Apertur normalerweise im Bereich von 3,0–6,0 mil (0,076–0,152 mm) und die Linienbreite 3,0–4,0 mil (0,076–0,10 mm) liegt, was dazu führt, dass die Padgröße unterschiedlich sein kann drastisch verringert, so dass mehr Layout in jedem Einheitsbereich angeordnet werden kann. Die HDI-Technologie passt sich an und treibt die Entwicklung der Leiterplattenindustrie voran, und jetzt werden HDI-Leiterplatten massiv in allen Arten von Geräten eingesetzt.

In Bezug auf das Platinendesign besteht der wesentliche Unterschied zu gewöhnlichen Leiterplatten darin, dass HDI-Leiterplatten Verbindungen durch Sacklöcher und vergrabene Löcher anstelle von Durchgangslöchern erhalten. Außerdem werden beim Design von HDI-Leiterplatten feinere Linienbreiten und kleinere Abstände verwendet, damit der Platz für Layout und Leiterbahn vollständig genutzt werden kann. Daher müssen HDI-Design-Neulinge wissen, wie man den Komponentenraum anordnet, wie man Anwendungen von Sacklöchern, vergrabenen Löchern und Durchgangslöchern wechselt und wie man Platz für Signalleitungen verteilt. Dennoch ist die erste und oberste Aufgabe, die entsprechenden Prozessparameter im HDI-Leiterplattenherstellungsprozess zu verstehen.

Herstellungsprozess

• Blende

Das Öffnungsverhältnis muss bei Durchgangsloch- und Sackloch-/Erdlochkonstruktionen berücksichtigt werden. Für herkömmliches mechanisches Bohren, das von gewöhnlichen Leiterplatten verwendet wird, sollte die Durchgangslochöffnung mehr als 0,15 mm und das Verhältnis von Plattendicke zu Öffnung mehr als 8:1 betragen (unter bestimmten Umständen kann dieser Parameter 12:1 oder mehr betragen). Beim Laserbohren sollte die Apertur des Laserlochs jedoch im Bereich von 3 bis 6 mil liegen, wobei 4 mil empfohlen werden, und das Verhältnis von Tiefe zu Öffnung des Plattierungsfülllochs sollte höchstens 1:1 betragen.

Je dicker die Platte ist, desto kleiner ist die Öffnung. Beim Plattieren ist es für chemische Lösungen schwierig, in die Tiefe der Bohrlöcher einzudringen. Obwohl Schaltungsplattierungsvorrichtungen die Lösung mittels Oszillation oder Pressen in die Mitte der Bohrlöcher pressen, macht der Konzentrationsgradient die zentrale Plattierung relativ dünn, was zu einer leichten Schaltungsöffnung auf den Bohrlochschichten führt. Was noch schlimmer ist, wenn die Spannung ansteigt oder Platinen in rauen Umgebungen Stöße erleiden, werden Defekte deutlicher, was schließlich zu Stromkreisunterbrechungen und Platinenausfällen führt. Daher müssen PCB-Designer die technischen Fähigkeiten der PCB-Hersteller im Voraus vollständig kennen, oder es kommen Schwierigkeiten bei der PCB-Fertigung hinzu, die Ausschussrate erhöht sich oder es kommt sogar zu Produktionsausfällen.

• Stapeln

Der Schichtaufbau von HDI-Leiterplatten kann anhand der Reihenfolge der Schichten mit Sacklöchern klassifiziert werden. Hier sind einige typische Kategorien:

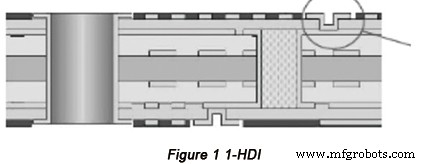

a. 1-HDI (mit vergrabenen Löchern). Die folgende Abbildung zeigt die Struktur von 1-HDI mit vergrabenen Löchern:1-2 Sackloch, 6-5 Sackloch, 2-5 vergrabenes Loch, 1-6 Durchgangsloch.

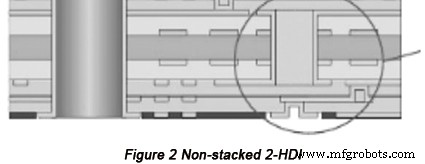

b. Nicht gestapeltes 2-HDI (mit vergrabenen Löchern). Die folgende Abbildung zeigt den Aufbau von ungestapeltem 2-HDI mit vergrabenen Löchern:1-2 Sackloch (nicht gestapelt), 2-3 Sackloch (nicht gestapelt), 8-7 Sackloch (nicht gestapelt), 7-6 Sackloch (nicht gestapelt), 3-6 Erdloch, 1-8 Durchgangsloch.

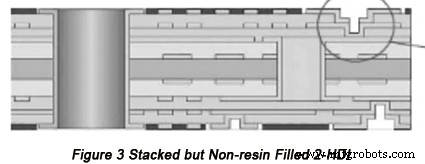

c. Gestapeltes, aber nicht mit Harz gefülltes 2-HDI. Abbildung 3 zeigt die Struktur von gestapeltem, aber nicht mit Harz gefülltem 2-HDI:1-2 Sackloch (gestapelt), 2-3 Sackloch (gestapelt), 8-7 Sackloch (gestapelt), 7-6 Sackloch (gestapelt) , 3-6 Erdloch, 1-8 Durchgangsloch.

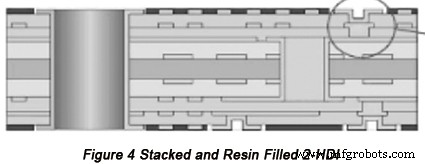

d. Gestapeltes und harzgefülltes 2-HDI. Abbildung 4 zeigt die Struktur von gestapeltem und mit Harz gefülltem 2-HDI:1-2 Sackloch (gestapelt), 2-3 Sackloch (gestapelt und mit Harz gefüllt), 8-7 Sackloch (gestapelt), 7-6 Sackloch ( gestapelt und mit Harz gefüllt), 3–6 vergrabene Löcher, 1–8 Durchgangslöcher.

Die Bretter werden beim Aufstapeln normalerweise durch Druck und Temperatur beeinflusst, wonach die Bretter immer noch unter Spannung stehen. Wenn gestapelte Bretter asymmetrisch sind, d. h. die Spannungsverteilung auf beiden Seiten des Bretts ungleichmäßig ist, wird ein einseitiges Verziehen gebildet, was die Ausbeute des Bretts drastisch verringert. Daher müssen Designer ein asymmetrisches Stapeldesign aufgreifen und die Verteilung von Sacklöchern/vergrabenen Löchern berücksichtigen.

• Prozessablauf

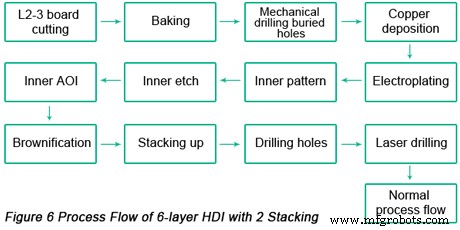

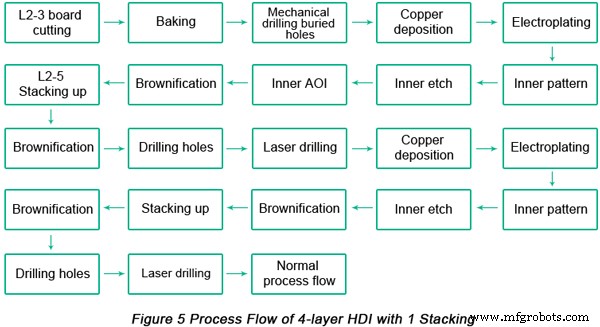

Der Prozessablauf wird mit 4-Schicht-HDI mit 1 Stacking und 6-Schicht-HDI mit 2 Stacking als Beispiele diskutiert.

a. 4-Schicht-HDI mit 1 Stacking. Die folgende Abbildung zeigt den Prozessablauf von 4-Layer-HDI mit 1 Stacking.

Der Prozessablauf von 4-Lagen-HDI ist dem einer gewöhnlichen Leiterplatte ziemlich ähnlich, mit Ausnahme der Reihenfolge der Bohrlöcher. Zuerst kommt das mechanische Bohren von vergrabenen Löchern von 2-3 Schichten, dann kommt das mechanische Durchgangsloch von 1-4 Schichten, dann kommen 1-2 Sacklöcher und 4-3 Sacklöcher.

Wenn Konstrukteure direkt 1-3-Loch oder 4-2-Loch ohne 2-3-Umwandlung bohren, nur basierend auf den Designanforderungen oder der Leistung, bringt dieses Design extreme Schwierigkeiten bei der Herstellung mit sich, was zu einer Erhöhung der Produktionskosten und der Ausschussrate führt. Daher müssen bei der Auswahl der Methode für Durchgangslöcher die derzeitige Technik und die Fertigungsanforderungen berücksichtigt werden.

b. 6-Lagen-HDI mit 2 Stacking. Abbildung 6 zeigt den Prozessablauf von 6-Layer-HDI mit 2 Stacking.

Der Prozessablauf von 6-Lagen-HDI mit 2 Stapeln ist ähnlich wie bei einer gewöhnlichen Leiterplatte, mit Ausnahme der Reihenfolge der Bohrlöcher. Zuerst kommt das mechanische Bohren von vergrabenen Löchern auf 3-4 Schichten, dann das Bohren von vergrabenen Löchern auf 2-5 Schichten, dann Sacklöcher auf 2-3 Schichten und 5-4 Schichten, dann Durchgangslöcher auf 1-6 und zuletzt das Bohren von 1-2 Sackloch und 6-5 Sackloch.

Laserbohren wird in Sacklöchern auf HDI-Platten verwendet, und die hohe Temperatur beim Verfahren des Laserbohrens kauterisiert die Lochwand, wodurch Koks erzeugt wird, der an der Lochwand absorbiert wird. Währenddessen wird das Kupfer auf der zweiten Schicht durch die Hochtemperaturkauterisation oxidiert. Daher sollte nach dem Laserbohren vor dem Galvanisieren eine Voroperation durchgeführt werden. Da die Öffnung von Sacklöchern relativ klein ist, ist es schwierig, den Koksknopf zu eliminieren. Für 2-HDI muss eine professionelle Sacklochplattierung und Füllung erforderlich sein, was die Kosten erheblich erhöht.

Was noch schlimmer ist, der Prozessfluss von 6-Lagen-HDI mit 2 Stapeln benötigt einige Kontrapunkte, so dass die akkumulierten Kontrapunktfehler steigen und die Ausschussrate des Produkts steigt. Daher wird 2-HDI nicht empfohlen, außer für diese extrem fortschrittlichen Produkte.

Layout

Das Bauteillayout auf HDI-Boards ist in der Regel so dicht, dass es notwendig ist, die spätere Montierbarkeit, Lötbarkeit und Wartbarkeit zu gewährleisten. Der Abstand zwischen den Komponenten kann anhand der folgenden Tabelle ermittelt werden.

| Komponenten auf HDI | Abstand |

| Normale SOP &PIN anderer Komponenten | >40mil |

| BGA &PIN anderer Komponenten | >80mil |

| PIN in gewöhnlichen Komponenten | >20mil |

Die in Tabelle 1 aufgelisteten Parameter sind begrenzte Werte, die gewöhnliche Lötanforderungen erfüllen. In der tatsächlichen Produktion sollten unter Berücksichtigung der Installierbarkeit und Wartbarkeit die Abstände innerhalb des Raums so groß wie möglich vergrößert werden, um eine einfache Montage, Nacharbeit und Löten zu ermöglichen.

Beim Layout sind noch weitere Aspekte zu beachten:

• HF/Analog/Analog-Digital-Wandlung/Digitalteil sind räumlich strikt zu trennen. Der Abstand zwischen ihnen sollte vergrößert werden, unabhängig davon, ob sie sich auf derselben Seite oder auf verschiedenen Seiten befinden.

• Das Layout des gleichen Moduls sollte auf der gleichen Seite angeordnet werden, um den Bereich für Bohrungen oder Schichtwechsel zu reduzieren. Beim Layout müssen also Schlüsselschaltkreise bestimmt und entsprechend der Signifikanz der Signale um Schlüsselkomponenten herum angeordnet werden.

• Hochleistungssignale sollten weit entfernt von anderen Signalen angeordnet werden.

Verfolgen

Bei der Verfolgung müssen einige Elemente berücksichtigt werden, darunter die Mindestlinienbreite, die Kontrolle des sicheren Abstands und die Gleichmäßigkeit der Verfolgung. Bei zu geringem Abstand kann es im Innentrockenfilmverfahren zu Schnittfilmbildung kommen. Filmreste verursachen einen Kurzschluss. Wenn die Linienbreite zu klein ist, hat der Film eine so schwache Absorption, dass ein offener Stromkreis verursacht wird. Die Ungleichmäßigkeit der Schaltung führt zu einer Ungleichmäßigkeit der Kupferdickenverteilung und der Fließgeschwindigkeit des Harzes an verschiedenen Punkten. Daher müssen Leiterbahn- und Kupferungleichmäßigkeiten im Designprozess beachtet werden.

Bei der Strecke sind noch weitere Aspekte zu beachten:

• Komponenten auf der oberen und unteren Schicht haben eine relativ gute Isolationswirkung, daher sollte das gegenseitige Übersprechen zwischen den Signalen der inneren Schicht verringert werden.

• Bei wichtigen Signalen in HF- und analogen Bereichen sollte um jedes Signal herum ein kurzer Masse-zu-Masse-Reflow-Pfad sichergestellt werden.

• Sacklöcher ohne physikalische Verbindungsbeeinflussung dürfen im Gleisbereich wichtiger Signale nicht hinzugefügt werden, um die gegenseitige Beeinflussung zu vermeiden, aber Sacklöcher, die zum Erdungsnetz gehören, können.

• Aufgrund des begrenzten Platzes zum Tracking ist es in erster Linie für das Tracking von wichtigen Signalen und Signalen mit Impedanzanforderungen vorgesehen.

• Unter der Prämisse, dass die Stromversorgung dem Strom entsprechen kann, sollten Monoblock-Pflaster vermieden werden, um die Interferenz mit anderen Signalen zu reduzieren.

• Wenn die Signalqualität an erster Stelle steht, können Sacklöcher direkt auf dem Pad gebohrt werden. Für den BGA-Bereich können Sacklöcher und Pad tangential gehalten werden, um den Einfluss auf das BGA-Löten zu vermeiden.

• Blind-/Erdbohrungen sind hinsichtlich der Kontinuität schlechter als Durchgangsbohrungen. Daher sollten bei Signalen mit Impedanzanforderungen Leitungslängen zwischen Pad und Sacklöchern, Sacklöchern und vergrabenen Löchern gekürzt und Ober- und Unterseite von Signalen geschlossen werden.

Zusammenfassend muss gesagt werden, dass beim Design von HDI-Boards die komplizierte Herstellbarkeit im Voraus vollständig berücksichtigt werden muss. Die Prozessparameter von regulären Leiterplatten sind den meisten Designern vertraut, während HDI-Design-Neulinge die HDI-Leiterplattenspezifikation von kundenspezifischen Leiterplattenherstellern kennen sollten, um ihre Projekte sicherzustellen.

Erreichen Sie PCBCart für ein individuelles HDI-PCB-Fertigungsangebot

PCBCart verfügt über mehr als ein Jahrzehnt Erfahrung in der Herstellung und Bestückung von HDI-Leiterplatten. Wir haben alles, was Sie brauchen, um Ihr High-Density-Verbindungsschaltungsdesign auf professionelle und dennoch kostengünstige Weise in voll funktionsfähige Leiterplatten zu bringen. Haben Sie gerade Ihr HDI-PCB-Design fertiggestellt? Kontaktieren Sie uns auf dieser Seite, um ein individuelles Angebot für Ihre HDI-Leiterplattenfertigung zu erhalten. Es kostet Sie nichts, den PCB-Preis zu bekommen!

Hilfreiche Ressourcen

• Etwas, das Sie über HDI wissen müssen

• Wichtige Elemente, die Sie nicht über Buried und Blind Via in starrflexiblen HDI-Leiterplatten wissen

• So bewerten Sie einen HDI-Leiterplattenhersteller für die Automobilindustrie

• Hightech-HDI-PCB-Fertigungsservice von PCBCart

Industrietechnik

- 4 Schlüssel zum erfolgreichen B2B-Lead-Scoring

- Kühlkörper-Leiterplatte

- Signalintegrität &PCB

- Halogenfreie Leiterplatte

- Richtlinien für die PCB-Panelisierung

- Leitfaden zu PCB-Versteifungen

- PCB-Lochtypen

- PCB-Sprungwertung

- PCB-Dicke

- PCB-Legendentext:Einige wichtige Dinge, die beim Entwerfen von PCB-Legenden zu beachten sind