Fehleranalyse an Sacklöchern für leere Hohlräume in der PCB-Füllverkupferung

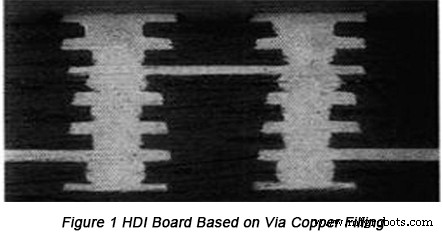

In den letzten Jahren, mit der schnellen Entwicklung elektronischer Produkte in Bezug auf digitales Video und digitale mobile Kommunikation, hat die Entwicklung dieser Art von Produkten Leiterplatten in Richtung einer Entwicklung in Bezug auf Leichtigkeit, Dünnheit, Miniatur, mehrere Funktionen und hohe Dichte und Zuverlässigkeit getrieben. Der begrenzte Routing-Platz auf PCBs führt zu einer engen Begrenzung zwischen Vias, Drähten, Drähten und Vias und dem Aufkommen von Via-Kupferfüllern, wodurch sich die Dichte von PCBs um etwa 10 % bis 30 % verbessert. Abbildung 1 zeigt eine HDI-Platine (High Density Interconnection) basierend auf Via-Kupferfüllung.

Da durch das Via-Design in hohem Maße Routing-Platz eingespart werden kann und mit Kupfer gefüllte Blind Vias eine hohe Zuverlässigkeit aufweisen, haben Blind Vias mit Kupferfüllplattierung viele Vorteile. Außerdem ist dieses Handwerk relativ einfach, kostensparend und hält vereinfachte Verfahren bereit. Aufgrund der oben genannten Vorteile werden Blind-Via mit Kupferfüllplattierung massiv in der HDI-Leiterplattenherstellung eingesetzt, die als kommender Trend im Bereich der Leiterplatte angesehen wird. Es treten jedoch immer noch einige Probleme bei der Anwendung von Blind-Vias mit Kupferfüllplattierung auf, einschließlich extrem großer Grübchen, Lecks und leerer Höhlen innerhalb von Vias. Als Kopfzerbrechen für Leiterplattenhersteller tragen viele komplizierte Elemente zu leeren Höhlen in Durchkontaktierungen bei. In diesem Artikel werden die Ursachen für leere Höhlen in Durchkontaktierungen erörtert und entsprechende Maßnahmen zu deren Behebung eingeleitet, um den Fehler zu beheben und die Produktausbeute zu erhöhen.

Fehleranalyse

Viele Elemente verursachen leere Höhlen in Sacklöchern mit Kupferfüllplattierung und jedes Element muss aus der Perspektive der Eigenschaften und des Formungsmechanismus analysiert werden, damit der Effekt optimiert wird.

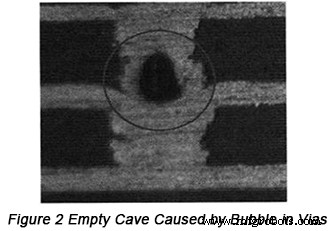

• Blasen in Sacklöchern

Die Blasenquellen stammen aus dem Einbringen von außen und der Eigenreaktion. Im Allgemeinen muss die Flash-Plattierung auf PCBs vor der Kupferfüllplattierung verarbeitet werden, um die Durchleitfähigkeit zu stärken und für die Lagerung geeignet zu sein. Schwerwiegende Durchkontaktierungsoxidation wird verursacht, wenn Platten längere Zeit der Luft ausgesetzt bleiben, daher sollte die Verweilzeit nicht zu lang sein. Anders ausgedrückt führt eine schlechte Vorverarbeitung dazu, dass Blasen in Durchkontaktierungen und Oxidationsebenen nicht mehr entfernt werden, wodurch die Rate leerer Höhlen in Blinddurchkontaktierungen stark erhöht wird, was in Abbildung 2 dargestellt ist.

Das Aufkommen von Blasen liegt auch an der anodischen Reaktion im Kupfertank und der Reaktion H2 O → 1/2O2 + 2e - + 2H + findet an der Anode statt, wenn eine unlösliche Anode aufgetragen wird. Basierend auf dieser Reaktion kann gefolgert werden, dass Sauerstoff aus der unlöslichen Anode entweicht, was zu einer hohen Additivkompensation und einer Eskalation der Lebensdauer der Anode oder sogar zur Passivierung der Anode und des PCB-Defekts führt. Um dieses Problem zu lösen, wird daher mäßiges Eisen(II)-sulfat in die Plattierungslösung gegeben, um den aus der Anode entweichenden Sauerstoff zu eliminieren, wenn die Anodenreaktion diesen beiden Reaktionen folgt:Fe 2+ → Fe 3+ + e - , Fe 3+ + Cu → Fe 2+ + e - .

Um eine reibungslose Durchführung der Reaktion zu gewährleisten, muss der Plattierungslösung, im Allgemeinen Kupferoxidpulver, ständig Cu zugesetzt werden. Gleichzeitig müssen zur Verringerung der parasitären Reaktion an der Kathode höhere Anforderungen an das Einströmen der Galvaniklösung gestellt und das Kathodenmaterial verbessert werden.

Diese Art von Fehlern, die durch leere Höhlen verursacht werden, treten normalerweise am Boden von Sacklöchern auf und weisen symmetrische und regelmäßige Formen auf. Zur Verbesserung dieses Problems können Maßnahmen unter folgenden Aspekten durchgeführt werden:

a. Verweilzeit und Lagerumgebung müssen vor der Kupferfüllplattierung gut kontrolliert werden. Üblicherweise muss die Kupferfüllplattierung bei Platinen ohne Flash-Plating in 4 Stunden abgeschlossen sein, während sie bei Platinen mit fertiger Flash-Plattierung in 12 Stunden abgeschlossen sein muss. Die Platten sollten fern von säurehaltiger Umgebung gelagert werden, und wenn möglich, ist es am besten, sie in Räumen mit Klimaanlagen zu lagern, die Temperatur und Luftfeuchtigkeit des Raums regulieren können.

b. Der Vorverarbeitungseffekt sollte verbessert werden und die notwendigen Vorrichtungen zur Blasenbeseitigung sollten hinzugefügt werden. Die Vorbehandlung ist äußerst wichtig, da die Vorbehandlung der Kupferfüllplattierung direkt mit dem Fülleffekt zusammenhängt. Um den Vorbehandlungseffekt zu gewährleisten, wird empfohlen, ein saures Entfettungsmittel aufzunehmen und die Menge des Wasserdurchflusses entsprechend zu erhöhen. Darüber hinaus sollte im Winter, wenn die Wassertemperatur relativ niedrig ist (weniger als 15 °C), etwas Schwefelsäure zum Waschen mit Wasser nach der Anwendung von Entfettungsmitteln hinzugefügt werden, oder es können Heizgeräte hinzugefügt werden, um die Waschwirkung sicherzustellen. Darüber hinaus können Vibrations- und Lufttellerventile am Vorverarbeitungstank montiert werden, um Blasen in Durchgängen zu beseitigen.

c. Auswahl des Anodenmaterials des Kupfertanks und Kontrolle der Stromparameter. Aufgrund der zweiten Blasenquelle ist es sehr wichtig, ein geeignetes Anodenmaterial des Kupfertanks auszuwählen. Anodenmaterial soll zur Verbesserung der Anodenleistung und Senkung des Additivverbrauchs hilfreich sein. Wenn die Stromparameter zu groß sind, werden Reaktionen an der Anode beschleunigt, so dass die Anzahl der Blasen erhöht wird. Unter einer solchen Bedingung treten Blasen beim Herausfließen in blinde Durchkontaktierungen ein und können nicht aus den Durchkontaktierungen entfernt werden. Abgesehen von der Auswahl des Anodenmaterials und der Steuerung der Stromparameter muss daher ein Anodenbeutel oder eine Schutzschicht an der Außenseite des Anodennetzes angebracht werden, um zu verhindern, dass von der Anode erzeugte Blasen direkt in die Plattierungslösung gelangen.

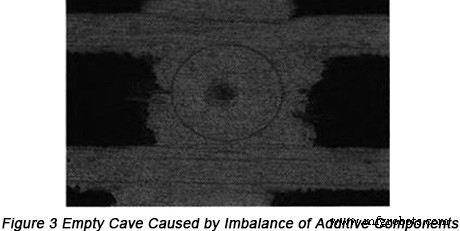

• Ungleichgewicht der Additivkomponenten

Die Komponenten der Kupferfüllbeschichtungslösung umfassen Kupfersulfat, Schwefelsäure, Chloridionen und Additive, und der Fülleffekt innerhalb von Sacklöchern wird durch den Wirkungsmechanismus zwischen den Komponenten in der Beschichtungslösung implementiert. Additive spielen ihre eigene Rolle im Plattierungsprozess gegenseitig und unabhängig voneinander. Glanzmittel spielen eine Rolle beim Absorbieren von Eigenschaften oder elektrischen Merkmalen an der Elektrodengrenzfläche und beim Ändern der Sedimentform und -eigenschaft, um die erforderliche voraussichtliche Plattierungsebene zu erhalten. Das Abgabemittel ist in der Lage, das Aufhellungsmittel zu drängen, um jede Verteilung von Kathodengrübchen voranzutreiben. Es wird jedoch nicht funktionieren, wenn Chloridionen nicht helfen. Der Lieferagent ist dafür verantwortlich, dass eine ungleichmäßige Verteilung aufgrund seiner Nivellierungsfähigkeit und gleichmäßigen Plattierungsfähigkeit ausgeglichen wird. Verlaufmittel wird eher von Positionen mit relativ starker Elektronegativität absorbiert, da es in saurer Lösung eine starke Elektropositivität aufweist. Dann wird es schwierig, Kupferionen ohne den Einfluss der Kupferabscheidung in einem Dichtebereich mit niedrigem Niveau als Ergebnis der Konkurrenz mit Kupferionen mit positiver Elektrizität abzuscheiden.

Es ist ziemlich wichtig, die Komponenten und die Menge der Zusatzstoffe zu kontrollieren, und das Versagen der Komponentenkontrolle führt zu einer schlechten Kupferfüllung von Sacklöchern oder leeren Höhlen, wie in Abbildung 3 gezeigt.

Die Auflösung des aus diesem Grund verursachten Ausfalls einer leeren Höhle liegt in der Kontrolle in Bezug auf Additivkomponenten und Additivmenge, einschließlich:

a. Die Durchflussmenge des Additivs sollte regelmäßig kalibriert werden, um eine genaue Durchflussmenge sicherzustellen, damit eine wirksame Kontrolle erreicht werden kann.

b. Die Kohlenstoffbehandlung sollte regelmäßig durchgeführt werden, um sie in Lösung zu bringen, basierend auf dem Zustand der Plattierungslösungsverschmutzung.

c. Wirkstoffkomponenten werden regelmäßig analysiert, und der Gehalt an Zusatzstoffen und der Plattierungseffekt sollten durch ein Hull-Cell-Experiment geschätzt werden, um zu überprüfen, ob der Plattierungseffekt innerhalb der normalen Kategorie liegt und entsprechende Anpassungen rechtzeitig vorgenommen werden müssen.

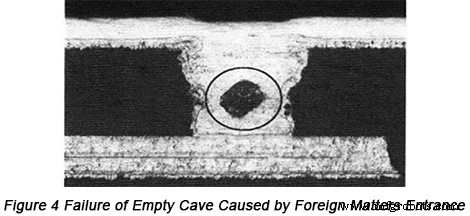

• Ursache von Fremdkörpern

Die Umgebung der Verfahrenslinien für die Kupferfüllbeschichtung, die verwendeten Materialien und die täglichen Produktionsaktivitäten führen alle zu Verschmutzungen mit unterschiedlichen Verschmutzungsgraden. Alle Arten von Fremdstoffen oder Verunreinigungen sind unvermeidlich. Mikrofremdstoffe können mit unseren Augen nicht gesehen werden und sind äußerst schwierig zu beseitigen. Sobald sie Sackgassen betreten, entstehen in der Regel leere Höhlen, wie in Abbildung 4 unten gezeigt.

Für dieses Leerhöhlenversagen in Sacklöchern ist die Ursache leicht zu finden. Durch SEM kann die Form einer leeren Höhle in Sacklöchern beobachtet werden. Daher umfassen die Maßnahmen zur Ermittlung der Herkunft von Fremdkörpern:

a. Externe Fremdstoffe werden daran gehindert, in die Beschichtungslösung einzudringen, und es wird eine geschlossene Verfahrenslinie vorgeschlagen.

b. Schätzen Sie ab, ob die Reinheit der verwendeten Materialien oder Mittel dem Standard entspricht und ob sie den Anforderungen der Leiterplattenherstellung entspricht.

c. Periodische Filterung und Reinheit des Beschichtungsmittels sollten implementiert werden, um die Lebhaftigkeit und klare Farbe zu gewährleisten.

Schlussfolgerung

Natürlich sind die Ursachen für das Versagen von leeren Höhlen in Sacklöchern weit mehr als aufgelistet, und es gibt viele Ursachen dafür, einschließlich Materialklassifizierung der Dielektrizitätskonstante, Dicke, Blindlochtyp und Stromparameter der galvanischen Beschichtung.

Zusammenfassend ist der Schlüssel, den Grund für das Versagen leerer Höhlen in Blind Vias herauszufinden, die mit einem Versagen leerer Vias konfrontiert sind. In der Zwischenzeit ist es eine gute Idee, die Bruchform von leeren Höhlen zu beobachten und Erfahrungen zusammenzufassen, entsprechende Regeln zu finden und Untersuchungen mit allen Arten von Analysemethoden durchzuführen. Darüber hinaus sollten auf der Grundlage des Mechanismus des Versagens leerer Höhlen wissenschaftliche Betriebsrichtlinien erlassen und Verbesserungs- und Präventionsregeln strikt eingehalten werden, damit Probleme gelöst werden können, um die Ausbeute und Zuverlässigkeit der Produkte ständig zu erhöhen.

Hilfreiche Ressourcen

• Einführung in Blind-Via

• 3 wichtige Elemente, die Sie nicht über Buried und Blind-Via in starrflexiblen HDI-Leiterplatten wissen

• Eine Einführung in eine neue Sackloch-Füllmethode :Panel-Plating Blindhole Filling

• So entwerfen Sie blinde/vergrabene Durchkontaktierungen in digitalen Hochgeschwindigkeitsschaltungen

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart – Mehrere Mehrwertoptionen

• Erweitert Leiterplattenbestückungsservice von PCBCart – ab 1 Stück

Industrietechnik

- Komponentenfehleranalyse

- Leitfaden zu PCB-CAF-Problemen

- Was sind kupfergefüllte Vias?

- PCB-Materialien und Design für Hochspannung

- Leitfähige vs. nichtleitfähige Durchkontaktierungs-Leiterplatte

- Was ist PCB via Tenting?

- Kupferfüllung von Blind-Microvias

- Leiterplattenfertigung für 5G

- Auswirkung von schlecht ausgeführten, mit Lötmasken verschlossenen Vias auf Via-Kupfer von PCB und Lösungen

- Impedanzkontrolle von Vias und ihr Einfluss auf die Signalintegrität im PCB-Design