Eigenschaften und Überlegungen zum Design von Leiterplatten in der Automobilindustrie

Elektronische Elemente spielen in der Automobilindustrie eine immer aktivere Rolle. Derzeit enthält ein Fahrzeug der Spitzenklasse mehr als 200 elektronische Steuereinheiten, von denen einige Sensoren und Prozessoren sind, die im Autocockpit eingesetzt werden. Daraus kann geschlossen werden, dass der Wert elektronischer Produkte für Automobile in dynamischen Systemen, Karosserien und Fahrgestellen liegt und die meisten von ihnen mit digitaler Leistung zu tun haben.

Die Anwendung elektronischer Systeme in Automobilen zielt darauf ab, die Autoleistung zu steigern, wobei drei Aspekte abgedeckt werden:

a. Umweltverbesserung bezieht sich auf Kraftstoffeinsparung, Abgasreduzierung, Kraftstoffumwandlung von Benzin, Erdgas, Biokraftstoff zu Hybridantrieb und reinem Strom. Elektrofahrzeuge sind somit zu einer strategischen Richtung für die Automobilindustrie geworden.

b. Die Verbesserung der Sicherheit liegt in der Reduzierung von Verkehrsunfällen und reicht von Airbag, Radarüberwachung, Stereokamera, Infrarotüberwachung und automatischer Vermeidung bis hin zum autonomen Fahren. Derzeit ziehen autonome Fahrzeuge die Aufmerksamkeit der Mehrheit auf sich und investieren.

c. Bequemlichkeit und Komfort wurzeln im Allgemeinen in Audio, Videoanzeige, Klimaanlage, Computer, mobiler Kommunikation, Internet, Navigation und elektronischer Mauterhebung aus Gründen der Bequemlichkeit und Humanisierung.

Als Rückgrat elektronischer Geräte müssen PCBs (Printed Circuit Boards) für die Automobilindustrie ebenfalls die oben aufgeführten Anforderungen erfüllen.

Grundlegende Anforderung für Automobil-Leiterplatten

• Qualitätssicherungsanforderung

Eine Grundforderung der langfristigen Qualitätssicherung für Hersteller oder Vertreiber liegt in einem soliden Qualitätsmanagementsystem, also ISO9001 aus internationaler Sicht. Aufgrund der Besonderheiten der Automobilindustrie haben drei führende Automobilhersteller aus Nordamerika 1994 gemeinsam ein Qualitätsmanagementsystem eingeführt, das einzigartig für die Automobilindustrie ist, nämlich QS9000. Zu Beginn des 21. st Jahrhundert wurde ein neues Qualitätsmanagementsystem von weltweiten Automobilherstellern veröffentlicht, das auf den Vorschriften von ISO9001, dh ISO/TS16949, basiert.

Als technische Vorschriften für die Automobilindustrie auf der ganzen Welt integriert ISO/TS16949 spezielle Anforderungen für die Automobilindustrie und konzentriert sich auf die Fehlervermeidung, Qualitätsschwankungen und Abfallreduzierung in der Lieferkette von Automobilkomponenten.

Daher ist das erste Zertifikat, das Hersteller von Leiterplatten für die Automobilindustrie vor ihrem echten Eintritt in den Automobilmarkt erreichen müssen, ISO/TS16949.

• Grundlegende Anforderung an die Leistung

a. Hohe Zuverlässigkeit

Die Automobilzuverlässigkeit hat hauptsächlich zwei Aspekte:Einer ist die Lebensdauer, während der Steuergeräte und elektronische Komponenten normalerweise funktionieren, während der andere die Umweltbeständigkeit ist, die es Automobilsteuergeräten und elektronischen Komponenten ermöglicht, sich in extremen Umgebungen hervorragend zu verhalten.

Die durchschnittliche Lebensdauer von Automobilen beträgt 10 bis 12 Jahre, in denen nur Komponenten oder empfindliche Teile ausgetauscht werden können. Mit anderen Worten, elektronische Systeme und Leiterplatten müssen ein Betriebsjahr wie das von Automobilen aufweisen.

Fahrzeuge werden während des Auftragens in der Regel durch Klima und Umgebung beeinflusst, die von eisiger Kälte, extremer Hitze bis hin zu langanhaltender Sonneneinstrahlung und Regen reichen. Abgesehen davon müssen sie unter Umweltveränderungen leiden, die durch die Wärme verursacht werden, die durch arbeitende elektronische Komponenten und Systeme erzeugt wird. Dies gilt auch für elektronische Systeme und Leiterplatten in der Automobilindustrie. Automobilelektroniksysteme müssen den folgenden rauen Umgebungsbedingungen standhalten, einschließlich Temperatur, Feuchtigkeit, Regen, saurem Rauch, Vibrationen, elektromagnetischen Interferenzen (EMI) und Stromstößen.

b. Geringes Gewicht und Miniaturisierung

Geringes Gewicht und Miniaturisierung sind vorteilhaft für die Kraftstoffeinsparung, die sich aus geringem Gewicht und Miniaturisierung jeder Komponente und Leiterplatte ergibt. Zum Beispiel betrug das Volumen der im Automobil eingesetzten ECU (Electronic Control Unit) 1.200 cm 3 zu Beginn des 21. st Jahrhundert, während das mindestens um das Vierfache geschrumpft ist. Geringes Gewicht und Miniaturisierung von PCBs resultieren aus Dichteverbesserung, Flächenreduzierung, Dünnheit und mehreren Schichten.

Leistungseigenschaften von Automobil-Leiterplatten

• Mehrere Typen

Als Kombinationen aus mechanischen und elektronischen Geräten integrieren moderne Fahrzeugtechnologien traditionelle Techniken und aktuelle wissenschaftliche Technologien. Unterschiedliche Teile hängen von elektronischen Geräten mit unterschiedlichen Funktionen ab, was zu Anwendungen von PCBs mit unterschiedlichen Aufgaben führt.

Basierend auf der Unterscheidung hinsichtlich des Substratmaterials von PCBs für Automobile können sie in PCBs auf anorganischer Keramikbasis und PCBs auf organischer Harzbasis klassifiziert werden. Die Haupteigenschaft von Leiterplatten auf Keramikbasis ist eine hohe Hitzebeständigkeit und hervorragende Dimensionsstabilität, die für Motorsysteme in hochthermischen Umgebungen anwendbar sind. Dennoch weisen keramikbasierte Leiterplatten eine schlechte Herstellbarkeit auf, was zu hohen Leiterplattenkosten führt. Mit der Entwicklung neu entwickelter Harzsubstrate mit erhöhter Hitzebeständigkeit werden Leiterplatten auf Harzbasis hauptsächlich in den meisten modernen Fahrzeugen eingesetzt.

Dabei gilt eine allgemeine Regel:Leiterplatten aus Substratmaterialien mit unterschiedlichen Leistungen werden in verschiedenen Bereichen eines Fahrzeugs eingesetzt, die für die Umsetzung unterschiedlicher Funktionen verantwortlich sind. Die folgende Tabelle zeigt den PCB-Typ, der mit Teilen von Fahrzeuggeräten oder -instrumenten kompatibel ist.

| Fahrzeuggeräte | PCB-Typen |

| Tachometer; Klimaanlage | Ein-/zweilagige Leiterplatte Ein-/zweilagige flexible Leiterplatte |

| Autoradio; überwachen | Zweischichtige Leiterplatte Mehrschichtige Leiterplatte Flexible Leiterplatte |

| Kfz-Kommunikationsgeräte; Geräte zur drahtlosen Ortung; Sicherheitskontrollsystem | Mehrschichtige Leiterplatte HDI-Leiterplatte Flexible Leiterplatte |

| Engine-System; Kraftübertragungssteuerungssystem | Metallkern-Leiterplatte Starrflex-Leiterplatte |

| Fahrzeugleistungsregler; Navigationsgerät | Eingebettete Leiterplatte |

• Zuverlässigkeitsanforderungen an Leiterplatten in verschiedenen Fahrzeugbereichen

Als eine Art Transportmittel für die öffentliche Sicherheit gehören Automobile zu einer Reihe von Produkten mit hoher Zuverlässigkeit. Abgesehen von gewöhnlichen Abmessungen, Aussehen und Leistungsanforderungen an Mechanik und Elektronik müssen an ihnen eine Reihe von Tests zur Zuverlässigkeit durchgeführt werden.

a. Temperaturwechseltest (TCT)

5 Stufen werden in Übereinstimmung mit verschiedenen Abschnitten eines Fahrzeugs eingestellt. Die folgende Tabelle fasst die Temperaturwechseltemperatur für Leiterplatten in verschiedenen Fahrzeugbereichen zusammen:

| Fahrzeugabschnitt | Stufe | Niedrige Temperatur | Hohe Temperatur |

| Innerhalb der Fahrzeugkarosserie | A | -40 °C | 85 °C |

| Fahrgestell unten | B | -40 °C | 125 °C |

| Über dem Motor | C | -40 °C | 145 °C |

| Getriebeteile | D | -40 °C | 155 °C |

| Innerhalb der Engine | E | -40 °C | 165 °C |

b. Thermoschocktest (TST)

Es ist ganz normal, dass Automobil-PCBs in extremer Hitzeumgebung eingesetzt werden, was besonders für schwere Kupfer-PCBs eine Herausforderung darstellt, da sie sowohl unter externer Hitze als auch unter Hitze leiden müssen, die von ihrem eigenen Körper herrührt. Daher werden höhere Anforderungen an die Hitzebeständigkeit von Automobil-Leiterplatten gestellt.

Um am Thermoschocktest teilzunehmen, müssen Kfz-Leiterplatten dreimal 10 Sekunden lang in Lötpaste mit einer hohen Temperatur von 260 °C oder 288 °C getaucht werden, wonach qualifizierte Leiterplatten keine Probleme wie Laminierung, Unebenheiten oder Kupferrisse aufweisen . Heutzutage wird bei der Leiterplattenmontage bleifreies Löten mit einer relativ hohen Löttemperatur verwendet, was die Notwendigkeit des Thermoschocktests erhöht.

c. Test auf Temperatur-Feuchtigkeits-Bias (THB)

Automobil-PCBs müssen zahlreiche und dynamische Umgebungen durchlaufen, darunter Regentage und feuchte Umgebungen, was die Durchführung eines THB-Tests erforderlich macht, der auch in der Lage ist, die PCB-CAF-Mobilität (Conductive Anodic Filament) zu prüfen. CAF tritt nur in den folgenden Situationen auf:zwischen benachbarten Vias auf der Leiterplatte, benachbarten Vias und Drähten, benachbarten Drähten und benachbarten Schichten. Die Isolierung nimmt in diesen Situationen ab oder führt sogar zu Kurzschlüssen. Der Isolationswiderstand sollte durch den Abstand zwischen Vias, Drähten und Schichten bestimmt werden.

Herstellungsmerkmale von Automobil-Leiterplatten

• Hochfrequenz-Leiterplatten

Ähnlich wie beim Militärradar, da Nahfeldradar, Fahrzeugkollisionsschutz oder vorausschauendes Notbremssystem auf Leiterplatten angewiesen sind, um Mikrowellen-Hochfrequenzsignale zu übertragen. Daher werden Substratmaterialien mit geringem dielektrischem Verlust vorgeschlagen, wobei normalerweise PTFE (Polytetrafluorethylen) verwendet wird. Anders als gewöhnliches FR-4 als Substratmaterial erfordert PTFE oder ähnliche Hochfrequenzmaterialien natürlich eine ausgeprägte Herstellbarkeit. Zum Beispiel ist beim Via-Bohren eine spezielle Bohrgeschwindigkeit erforderlich.

• Schwere Kupferleiterplatten

Fahrzeuge neigen aufgrund ihrer hohen elektronischen Dichte und Leistung dazu, mehr Wärme zu erzeugen. Mit der steigenden Zahl von Hybridantriebs- und vollelektrischen Fahrzeugen werden fortschrittliche Kraftübertragungssysteme gefordert, was zu hohen Anforderungen an die Wärmeableitungsfähigkeit und größere Stromstärken führt. Um dies zu erreichen, sollte die Kupferdicke in Leiterplatten erhöht werden oder Kupferleitungen und Metall in mehrschichtige Leiterplatten eingebettet werden.

Es ist einfach, zweilagige PCBs aus schwerem Kupfer herzustellen, während es ziemlich schwierig ist, mehrlagige PCBs aus schwerem Kupfer herzustellen. Der Schlüsselpunkt liegt in der Ätzung von Grafiken mit starkem Kupfer und dem Füllen von Lücken mit starkem Kupfer.

Der innere Schaltkreis von Mehrschicht-Leiterplatten aus schwerem Kupfer besteht aus schwerem Kupfer. Danach erfordert die Grafikübertragung einen schweren Film mit extrem hoher Korrosionsbeständigkeit. Die Ätzzeit sollte lang genug sein und das Ätzgerät und der technische Zustand sollten in einem optimalen Zustand bleiben, um hervorragende Schaltungen aus schwerem Kupfer zu gewährleisten.

Da es einen großen Unterschied zwischen der Materialoberfläche des Innenleiters und des Isolatorsubstrats gibt und ein gewöhnlicher mehrschichtiger PCB-Aufbau das Harz nicht vollständig ausfüllen kann, was zur Bildung von Hohlräumen führt, wird ein dünnes Prepreg vorgeschlagen, das eine große Menge Harz enthält. Einige mehrschichtige Leiterplatten enthalten innere Schaltungen mit unterschiedlicher Kupferdicke, sodass für Bereiche mit großer und geringer Differenz unterschiedliche Prepregs verwendet werden können.

• Komponenteneinbettung

Eingebettete Komponenten-PCBs wurden zuerst in Mobiltelefonen eingesetzt, um die Bestückungsdichte zu erhöhen und die Gesamtgröße des Produkts zu reduzieren, was auch für andere elektronische Produkte von wesentlicher Bedeutung ist. Aus diesem Grund wird die Einbettungstechnologie in elektronischen Geräten für Kraftfahrzeuge verwendet.

Basierend auf Methoden zur Komponenteneinbettung gibt es viele Herstellungsoptionen für eingebettete Leiterplatten:

a. Zuerst wird die Nut gefräst, dann werden die SMDs durch Wellenlöten oder Leitpaste montiert.

b. Dünnfilm-SMDs werden zuerst durch Wellenlöten auf inneren Schaltkreisen montiert.

c. Dickschichtbauteile werden auf Keramikbasis gedruckt.

d. SMDs werden durch Wellenlöten zusammengebaut und dann wird Harz zum Verpacken verwendet. Diese Art von eingebetteten Leiterplatten ist besser mit den Anforderungen von Fahrzeugen wie Hitzebeständigkeit, Feuchtigkeitsbeständigkeit und Stoßfestigkeit bei hoher Zuverlässigkeit kompatibel.

• HDI-Technologie

Ähnlich wie bei Smartphones oder Tablet-Computern hinsichtlich Unterhaltungs- und Kommunikationsfunktionen verlangen auch Fahrzeuge nach HDI-Leiterplatten. Infolgedessen müssen Mikrovia-Bohr-, Galvanisierungs- und Verbindungstechnologien in Automobil-PCBs angewendet werden.

Überlegungen zum PCB-Design in der Automobilindustrie

• Induktororientierungen

Wenn zwei Induktoren (oder sogar zwei Leiterplattendrähte) nahe beieinander liegen, wird eine Induktivität erzeugt. Das durch Strom in einem Stromkreis (Stromkreis A) erzeugte Magnetfeld bewirkt anschließend eine Stromansteuerung im anderen Stromkreis (Stromkreis B). Dieser Prozess ist ähnlich mit gegenseitiger Wirkung zwischen Primär- und Sekundärkragen des Transformators. Wenn zwei Ströme durch ein Magnetfeld miteinander interagieren, wird die erzeugte Spannung durch die Gegeninduktivität (LM ): . In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

. In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

Therefore, an optimal method to arrange all inductors in a circuit can be achieved through compact circuit layout and coupling balance reduction.

Distribution of mutual inductance is related with inductance alignment. Therefore, direction modification of Circuit B makes its current loop parallel to magnetic lines of Circuit A. To achieve that, inductors should be vertically arranged, which is beneficial to mutual inductance reduction.

Inductor layout rules for automotive PCBs:

a. Inductor space should be as large as possible;

b. Inductor alignment should be set as right angles so that crosstalk between them will be minimized.

• Lead coupling

Similar with inductor alignment affecting magnetic field coupling, if leads are close to each other, coupling will be affected as well and mutual inductance will be possibly generated. The leading issue in RF circuit lies in sensitive component layout such as input matching network, receiver's resonant channel and emitter's antenna matching network.

Return current path should be as close to main current path as possible with radiation field minimized, which is beneficial to current loop area reduction. Optimal low impedance path is normally grounding area under leads, that is, loop area is effectively limited in the area with dielectric thickness times lead length. If grounding area is split, however, loop area will be enlarged. For leads going across split area, return current will be forced to go across high impedance path, which greatly increases current loop area. This type of layout also makes circuit accessible to mutual inductance.

In a word, integrated grounding should be ensured under leads as much as possible since integrated mass area grounding is beneficial to circuit performance improvement.

• Grounding thru-hole

The main issue RF circuit has to solve usually lies in bad characteristic impedance of circuits, including electronic components and interconnection. Copper layer with low thickness is equivalent to inductance wire. Moreover, distributed capacitance can be formed by the combination between copper layer and adjacent leads. As leads go through thru holes, inductance and capacitance characteristics will be displayed as well.

Thru-hole capacitance mainly derives from capacitance between copper at thru-hole pad edge and bottom copper. Another element affecting thru-hole capacitance is cylinder of metal thru holes. Parasitic capacitance affects little since it usually just leads to low signal edge of high-speed digital signals.

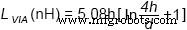

The largest effect of thru holes is corresponding parasitic inductance aroused by interconnection. Because majority of metal thru holes feature the same dimension as that of integrated components in RF PCB design, this formula can be used to estimate the effect of thru hole: . In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

As a result, circuit layout should conform to the following principles:

a. Inductance module should be established for thru holes in sensitive area;

b. Filter or matching network depends on independent thru holes;

c. Thinner PCB copper will reduce the effect of thru hole parasitic inductance.

• Grounding and filling

Grounding or power plane defines a public reference voltage that supplies power to all components in the system through low impedance path. Based on that scheme, all the electric fields can be balanced with excellent shielding scheme generated.

Direct current always flows through low impedance path. Similarly, high-frequency current is also a path flowing through the lowest impedance at the first minute. Therefore, for standard PCB leads above ground plane, return current tries to flow into the grounding area rightly under leads. Afterwards, split grounding area arouses all kinds of noises, which further increases crosstalk through magnetic field coupling or current accumulation. As a result, ground integrity should be ensured as much as possible, or return current will drive crosstalk.

In addition, filling ground, also called protective wire, is usually applied for design of circuits containing areas where continuous ground is difficult to be arranged or that requires shielding sensitive circuits. Grounding thru holes can be positioned at terminals of wires or along the wires to increase shielding effect. Protective wires can't be mixed with leads designed to provide return current path, which will bring forward crosstalk.

When copper area isn't connected to ground or connected to ground at one terminal, its validity will be decreased. In some cases, parasitic capacitance will be generated with ambient impedance changed or potential path formed between circuits, which, thus, lead to bad effect. Simply speaking, if copper has to be arranged on the board, the same electroplating thickness should be maintained.

In the end, grounding area near antenna has to be taken into consideration. Any monopole regards grounding area, routing and thru hole as a section of system balance and non-ideal balanced routing will affect radiation efficiency and direction of antenna. Therefore, grounding area mustn't be directly placed right under monopole antenna of a circuit board.

To sum up, the following design principles should be conformed to in terms of grounding and filling:

a. Continuous grounding area with low impedance should be provided as much as possible;

b. Two terminals of filling wires should be connected to the ground with thru hole array applied;

c. Copper-coated lines have to be connected to the ground near circuit around which copper coatings aren't necessary. When it comes to circuit boards with multiple layers, a grounding thru hole should be arranged as signal lines are transferred from one side to the other.

In conclusion, automotive PCB design rules can be summarized into the following table:

| Inductor layout | • Inductor space should be as large as possible; • Inductor alignment should be set as right angles; |

| Integrated grounding | • Integrated grounding should be arranged under leads; |

| Through holes | • Inductance module should be set for thru holes in sensitive area; • Filter or matching network depends on independent thru holes; • Thinner PCB copper reduces the effect of thru hole parasitic inductance; |

| Grounding and filling | • Continuous grounding area with low impedance should be provided; • Connect terminals of filling wires to the ground with thru hole array applied; • Copper-coated lines have to connected to the ground; |

Article wrote by PCBCart editor Dora Yang, first published on Bodo's Power System Magazine August issue, 2017.

You might also be interested in the following articles:

• Properties of Flex-Rigid PCB Used for Automotives

• 5 Tips for Automotive Circuit Design to Defeat EMI

• SMT Soldering Reliability Research Based on Circuit Module in Automotive Electronic Industry

• 5 Proven Ways to Judge Reliability of Automotive PCB Manufacturers

• How to Evaluate an Automotive HDI PCB Manufacturer

Industrietechnik

- PCB Masling und Delaminierung

- Überlegungen zum PCB-Layout

- PCB-Materialien und Design für Hochspannung

- Flex- und Starrflex-Biegefähigkeiten im PCB-Design

- Schritte und Verfahren zum Schutz Ihres PCB-Designs

- Welche Software und andere Tools verwenden PCB-Ingenieure?

- Tipps und Überlegungen:Lernen Sie, Ihre PCB-Designfähigkeiten zu verbessern

- Wichtige Überlegungen zur Leiterplattenbestückung

- Überlegungen zum Impedanzdesign für starrflexible PCB

- Rückschläge und Lösungen im HF-PCB-Design