Richtlinien für das HF- und Mikrowellen-PCB-Design

Heutzutage sind weite Anwendungen von HF-/Mikrowellen-Leiterplatten in zahlreichen tragbaren drahtlosen Geräten und kommerziellen Branchen, einschließlich Medizin, Kommunikation usw., zu beobachten Strahlung in Schaltkreisen sind beim praktischen Design von gedruckten Schaltungen (PCB) schwer zu kontrollieren. Zu den häufig auftretenden Problemen gehören Querinterferenzen zwischen digitalen Schaltkreisen und analogen Schaltkreisen, durch Stromversorgung verursachte Rauschinterferenzen und ähnliche Interferenzprobleme, die durch absurdes Layout verursacht werden. Daher ist es ein entscheidender Aspekt für das HF-/Mikrowellen-PCB-Design, Vor- und Nachteile beim PCB-Design auszugleichen und zu versuchen, Interferenzen zu verringern.

Jedes Design ist anders, aber die Erfahrung spielt eine aktive Rolle als großartiger Lehrer, und der Fertigungsingenieur ist in der Lage, Lösungen für die größten Fallstricke bereitzustellen. In diesem Artikel werden detaillierte PCB-Designrichtlinien für HF-/Mikrowellen-PCBs vorgestellt und diskutiert.

Wie bestimmt man Substratmaterialien?

In einem frühen Stadium des Schaltungsdesigns spielt die Auswahl des PCB-Substratmaterials eine so wichtige Rolle im HF-/Mikrowellen-PCB-Design, dass ein optimales Substratmaterial zu einer hervorragenden Leistung und hohen Zuverlässigkeit der Endprodukte beiträgt. Bei der Berücksichtigung des Substratmaterials in Übereinstimmung mit Ihrem PCB-Design müssen einige Aspekte wie relative Dielektrizitätskonstante, Verlustfaktor, Dicke, Umgebung usw. berücksichtigt werden. Der folgende Inhalt wird ihre Bedeutung im Detail erläutern und ideale Auswahlansätze aufzeigen.

• Relative Dielektrizitätskonstante

Die relative Dielektrizitätskonstante bezieht sich auf das Verhältnis zwischen Dielektrizitätskonstante und Vakuumpermittivität. Die relative Dielektrizitätskonstante von Substratmaterialien, die für das HF-/Mikrowellen-PCB-Design verwendet werden, muss ausreichend hoch sein, um den Platz- und Gewichtsanforderungen gerecht zu werden. Andere Anwendungen wie Hochgeschwindigkeitsverbindungen erfordern jedoch eine extrem niedrige relative Dielektrizitätskonstante, um hochohmige Schaltungen mit akzeptablen Leitungsbreiten- und Impedanztoleranzen herzustellen.

Vor der endgültigen Bestimmung des Substratmaterials müssen einige Parameter bestätigt werden, darunter die Linienbreite für einen bestimmten Bereich der Plattendicke, die Wellenlänge der Schaltungsarbeitsfrequenz und die ungefähren Abmessungen der führenden Komponenten. Eine Skizze des Schaltplans muss gezeichnet werden, um eine akzeptable maximale und minimale relative Dielektrizitätskonstante zu ermitteln.

Darüber hinaus muss die vom Substratmaterialhersteller angegebene Abweichung der relativen Dielektrizitätskonstante niedrig genug sein, um die elektrische Leistung innerhalb eines Toleranzbereichs zu halten.

• Verlustfaktor

Der dielektrische Verlust ist eine Funktion bezüglich des Verlustfaktors und der relativen Permittivität. Wie bei einigen Substratmaterialien kann der dielektrische Verlust pro Längeneinheit möglicherweise durch die Anwendung kürzerer Leitungen ausgeglichen werden, die auch den Leiterverlust reduzieren können, was von entscheidender Bedeutung ist, wenn der Leiterverlust in einer Hochfrequenzsituation offensichtlich wird. Wenn also Parameter des Komponentenverlusts in einigen Schaltungen geschätzt werden, wird der Verlust pro Längeneinheit oder Frequenz geschätzt, anstelle des gewöhnlichen Verlusts pro Leitungslängeneinheit bei einer gegebenen Frequenz.

Innerhalb eines bestimmten Frequenzbereichs muss der Materialverlust des Substrats niedrig genug sein, um die Eingangs-/Ausgangsleistungsanforderungen zu erfüllen, wobei Wärmeableitungsprobleme vermieden werden. Darüber hinaus muss die Leistungsantwort einiger Schaltungselemente (wie Filter) eine scharfe Frequenzabfallcharakteristik aufrechterhalten, damit die Anforderungen an die elektrische Leistung erfüllt werden können. Natürlich kann der dielektrische Verlust diese Frequenzcharakteristik beeinflussen.

• Dicke

Die Dicke des Substratmaterials ist mit folgenden Designelementen verbunden:

a. Spurbreite. Um eine gegebene charakteristische Impedanz beizubehalten, sollte die Dicke des Substratmaterials reduziert werden, um die Anforderung einer Verringerung der Spurbreite zu erfüllen. Eine hochohmige Leiterbahn auf dünnem Substratmaterial erfordert möglicherweise eine extrem geringe Leiterbahnbreite, wenn es um die Herstellung geht.

b. Mechanische Leistung. Schaltungen, die auf nicht unterstütztem, dünnem Substratmaterial aufgebaut sind, können sich biegen, verziehen oder verzerren, was bei starren und duroplastischen Materialien unmöglich passiert.

c. Größenstabilität. Im Allgemeinen schneiden dünne Substratmaterialien in Bezug auf die Größenstabilität schlechter ab als dicke. Außerdem bringen dünne Substratmaterialien Rückschläge für den Hersteller mit sich oder führen zu erhöhten Kosten.

d. Kosten. Im Allgemeinen sind Substratmaterialien, die pro Flächeneinheit dick sind, teurer als solche, die pro Flächeneinheit dünn sind.

e. Konformität. Für Leiterplatten, die in einfache Biegeformen wie Zylinder oder Kegel gebogen werden müssen, können dünne Platten auf einen kleineren Krümmungsradius gebogen werden, wobei Substratmaterialien oder Kupferfolie nicht zerstört werden.

f. Dielektrischer Zusammenbruch. Bei parallelen Platinen weist dünnes dielektrisches Material eine proportional höhere dielektrische Durchbruchspannung auf als dickes Material.

g. Belastbarkeit. Die Belastbarkeit von Hochfrequenz-Leiterplatten ist durch zwei Aspekte begrenzt, die durch Hinzufügen einer Substratmaterialdicke verringert werden können. Einerseits können hohe Leistungen teilweise durch Wärme abgeführt werden. Andererseits kann ein hoher Spitzenleistungspegel dazu führen, dass eine Korona entsteht, um Elektrizität zu erzeugen und die Lebensdauer des Substratmaterials zu verkürzen.

• Umgebung

Die Herstellung von Leiterplatten und die Betriebsumgebung schränken die Auswahl des Substratmaterials ein. Zu den wichtigsten Materialleistungen, die berücksichtigt werden sollten, gehören:

a. Temperaturstabilität. Die betriebliche und technische Höchst- und Tiefsttemperatur sollte garantiert sein und die Temperaturgrenze sollte als „Spitze“ oder „kontinuierlich“ angegeben werden. Die Änderung der elektrischen Leistung sollte in der Spitzentemperatur berechnet und mit den Konstruktionsanforderungen verglichen werden. Leiterplatten werden während des Bereichs intermittierender Temperaturspitzen möglicherweise nicht zum Laufen gebracht, daher sollte eine "kontinuierliche" Temperatur angewendet werden, um die Leistung abzuschätzen. Permanente Schäden an der mechanischen Leistung der Leiterplatte sollten im "zeitweiligen" Grenztemperaturbereich überprüft werden.

b. Feuchtigkeitsbeständigkeit und Chemikalien. Substratmaterialien sollten eine geringe Menge an Feuchtigkeit absorbieren, damit die elektrische Leistung der Leiterplatte in einer Umgebung mit hoher Feuchtigkeit nicht offensichtlich verringert wird. Schließlich verursachen zusätzliche Umweltschutzlösungen zusätzliche Herstellungskosten und Designkompromisse. Zu verwendende Techniken müssen mit der Chemikalienbeständigkeit und Lösungsmittelbeständigkeit des Substratmaterials kompatibel sein.

c. Anti-Strahlungsleistung. Wenn HF-/Mikrowellen-Leiterplatten in Weltraum- oder Nuklearanwendungen eingesetzt werden, werden Substratmaterialien massiver ionisierender Strahlung ausgesetzt. Der Einfluss auf die mechanische und elektrische Leistung des Substrats durch ionisierende Strahlung sollte sichergestellt und abgeschätzt werden. Darüber hinaus sollte seine kumulative Wirkung sichergestellt und die effektive Betriebslebensdauer der Leiterplatte damit verglichen werden.

• Andere Gestaltungsregeln bezüglich des Substratmaterials

a. Die Haftung der Kupferspule muss hoch genug sein, um der Anwendung und der Fertigungsumgebung standzuhalten, um keine dauerhaften Schäden zu verursachen.

b. Die relative Dielektrizitätskonstante ändert sich mit der Temperatur, was möglicherweise die elektrische Leistung im Betriebstemperaturbereich beeinflusst.

c. Die Zuverlässigkeit von oberflächenmontierten Bauelementen (SMDs) und durchkontaktierten Löchern (PTH) ist ebenfalls mit CTE verbunden.

d. Die Wärmeleitfähigkeit des Substratmaterials beeinflusst das Design unter Berücksichtigung des Problems des Wärmemanagements.

e. Bei der Entscheidung für Gehäuse und Montage sollte der Verzug der Platine im Voraus berücksichtigt werden.

f. Die mechanische Leistung wird wahrscheinlich die Montage- und Befestigungskonstruktion beeinflussen.

g. Das spezifische Gewicht des Substratmaterials bestimmt das Gewicht der Leiterplatte.

h. Der Wärmeausdehnungskoeffizient (CTE) muss bei der Grenzumgebungstemperatur und dem Design von Hochleistungskomponenten und der Anwendung von Reflow-Löten oder anderer Hochtemperaturfertigung sorgfältig berücksichtigt werden.

i. Der spezifische elektrische Widerstand wird wahrscheinlich ein Element sein, das mit der elektrischen Leistung verbunden ist, insbesondere wenn Hochimpedanzleitungen Hochspannung übertragen, z. B. Leistungsverstärkerschaltungen.

Wie verarbeitet man elektrische Eigenschaften?

Entscheidende elektrische Hochfrequenzeigenschaften enthalten die charakteristische Impedanz (Z0 ), Dämpfungskoeffizient (α) und Signalübertragungsgeschwindigkeit (v). Die charakteristische Impedanz und die Signalübertragungsgeschwindigkeit werden durch die effektive relative Permittivität bestimmt, während der Signalverlust durch den Dämpfungskoeffizienten bestimmt wird.

Unter allen möglichen Übertragungsstrukturen, wie etwa Streifenleitung (die Definition von Streifenleitung wird in Abschnitt a unten eingeführt), werden Mikrostreifen, bipolarer Impuls oder Rille, Streifenleitung und Mikrostreifen am weitesten verbreitet im Design von Mikrowellenschaltungen verwendet und hängen im Allgemeinen von weichem Basismaterial ab. Sowohl bei Streifenleitungen als auch bei Mikrostreifen beeinflusst das Verhältnis zwischen Masseabstand und Leiterbreite, Leiterdicke und Abstand zwischen Kopplungsleitern stark die charakteristische Impedanz und den Dämpfungskoeffizienten. Innerhalb eines bestimmten Frequenzbereichs und auf einer Übertragungsleitungsstruktur können Dämpfungskoeffizient, relative Permittivität und charakteristische Impedanz eine Frequenzabhängigkeit aufweisen.

Wenn die Querschnittsgröße der Streifenleitung oder des Mikrostreifens größer ist als die Wellenlänge im Dielektrikum, wird ein anderer (höherer) Übertragungsmodus signifikant, was die elektrische Leistung von Übertragungsleitungen schwächt. Mit zunehmender Signalgeschwindigkeit und -frequenz müssen die Abmessungen der Übertragungsleitungen proportional verringert werden, um Moden höherer Ordnung zu vermeiden, was die Anwendung dünnerer Substratmaterialien unter Beibehaltung der gegebenen charakteristischen Impedanz erfordert.

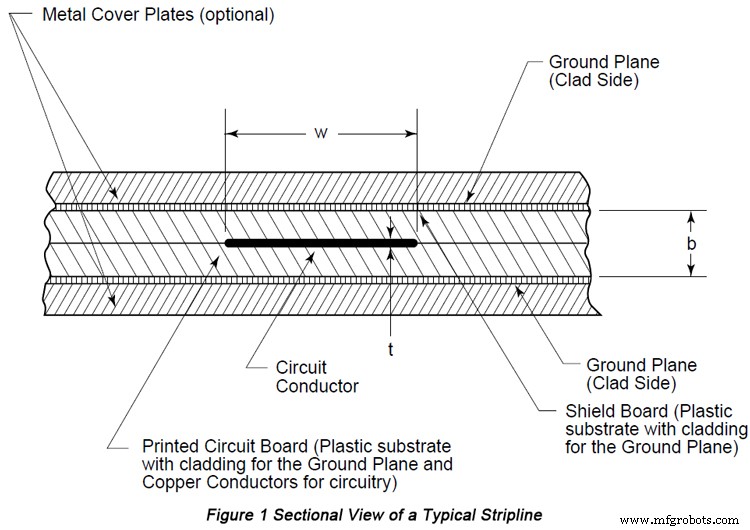

• Stripline

Stripline ist eine Übertragungsleitungsstruktur, die eine Signalleitung und zwei breitere Erdungen umfasst, die parallel zu der dazwischen geklemmten Signalleitung verlaufen. Die folgende Abbildung zeigt eine typische Streifenleitung in einer Schnittansicht, die aus IPC-2252 entnommen wurde.

Formeln für die charakteristische Impedanz von Streifenleitungen werden in zwei Aspekte eingeteilt:schmale Signalleitungen und breite Signalleitungen.

a. Schmale Signalleitungen

Z0 bezieht sich auf den Wellenwiderstand (Ohm);

εr bezieht sich auf die relative Dielektrizitätskonstante;

b bezieht sich auf den Abstand zwischen den Böden (m);

w bezieht sich auf die Signalleitungsbreite (m).

Der Wert von Y entspricht der Formel:

In dieser Formel  , t bezieht sich auf die Kupferdicke (m).

, t bezieht sich auf die Kupferdicke (m).

b. Breite Signalleitungen

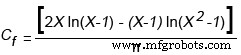

In dieser Formel Cf bezieht sich auf die Randkapazität und entspricht der folgenden Formel:

• Asymmetrische Streifenleitung

Wenn die Signalleitung zwischen Erdreich (oder Spannungen), aber nicht an der zentralen Position platziert wird, müssen die Berechnungsformeln der Streifenleitung geändert werden. Bei der Modifikation ist es notwendig, Unterschiede zwischen Signalleitungen und näheren und entfernteren Gründen zu koppeln. Wenn Signallinien im Bereich von einem Drittel der Mitte liegen, werden Abweichungen, die durch die Annahme hervorgerufen werden, dass Signallinien in der Mitte liegen, sehr gering sein.

Wenn eine Kopplung zwischen Signalleitungen dringend erforderlich ist, muss eine asymmetrische Streifenleitungsstruktur verwendet werden, die zwei Signalleitungen kompromittiert, die sich auf verschiedenen Oberflächen befinden und durch ein Dielektrikum getrennt sind. Die Kopplung erfolgt über parallele Leitungen oder sich kreuzende Leitungen. Wenn es um das Design von Hochfrequenzschaltungen geht, ist keine Kopplung erforderlich, die Struktur von sich vertikal kreuzenden Signalleitungen funktioniert nicht.

• Mikrostreifen

Microstrip ist auch eine Art von Übertragungsleitungsstruktur, einschließlich einer Signalleitung und Masse, die parallel zur Signalleitung verläuft.

Die charakteristische Impedanzformel von Mikrostreifen basiert auf einem einfachen Mikrostreifenmodell, das nur ein Dielektrikum enthält, das ein Leiter ohne Dicke ist. Die Formel geht wie Formel 7

In dieser Formel, Formel 8, beziehen sich die zweiten "0" und "1" nach Z auf die Null-Leiterdicke und eine Art von Dielektrikum. Daher ist die Genauigkeit dieses Modells besser als 0,01 %, wenn der Wert von u kleiner als 1 ist. Wenn der Wert von u kleiner als 1000 ist, ist die Genauigkeit besser als 0,03 %.

Wie arrangiere ich andere wichtige Aspekte?

• Bearbeitete Merkmale

a. Abmessungen und Toleranzen

Unter den Designelementen sind Abmessungen und Toleranzdesign von entscheidender Bedeutung. Beim Felddesign werden normalerweise bilaterale Tolerierung und True-Position-Toleranz angewendet.

Lagerichtige Abmessungen und Toleranzen, die einfach markiert sind, veranlassen Hersteller dazu, Abweichungen innerhalb von Positionen und Abmessungen in beliebigen Anteilen anzuordnen, was normalerweise zu einer erhöhten Herstellbarkeit führt. Infolgedessen stellen Konstrukteure die Anforderungen an die Funktionalität sicher und geben den Herstellern genügend Freiheit, um die führende Abweichung im Herstellungsprozess dort anzuordnen, wo die Genauigkeit am geringsten ist.

Die Positionstoleranzkapazität hängt hauptsächlich von der Materialart, der Dicke und der Gesamtgröße der Komponenten ab. Ein echter Positionsdurchmesser von 0,254 mm (0,01 Zoll) ist am häufigsten zu sehen und am einfachsten zu erreichen. Wenn die Toleranzanforderung höher als 0,152 mm (0,006 Zoll) sein muss, wird die Herstellbarkeit beeinträchtigt. Wenn dies angemessenerweise erforderlich ist, sollte jedoch die maximale Materialbeschaffenheit erforderlich sein, damit Hersteller einen Ausgleich zwischen Öffnungsfehler und Positionsfehler schaffen können, um die Herstellbarkeit zu verbessern.

Wenn eine Durchkontaktierung gemäß ihrem Mindestdurchmesser hergestellt wird, ist eine genaue Positionstoleranz erforderlich, um den maximalen Materialzustand zu verwenden, der einfach markiert wird. Dennoch werden Durchkontaktierungen mit größerem und akzeptablem Durchmesser in der Regel mit geringerer Genauigkeit positioniert, was dennoch Passung und Funktion gewährleistet. Somit können größere Vias eine ausreichende Positionstoleranz erhalten, die einem akzeptablen Mehrwert zum Durchmesser des minimalen Vias entspricht. Wenn zusätzliche Toleranz zur Echtpositionstoleranz hinzugefügt wird, wird Prüftoleranz generiert.

Wenn die minimale Materialbedingung angewendet wird, wird die Toleranz gemäß dem maximalen Durchmesser festgelegt. "Unabhängig von der Merkmalsgröße" bezieht sich auf die Anwendung der Markierungstoleranz ohne zusätzliche Toleranz, und die charakteristische Dimensionstoleranz wird gemäß akzeptablen unterschiedlichen Herstellbarkeiten bestimmt.

Obwohl sowohl die wahre Positionsbemaßung als auch die Toleranz in jedem vorstellbaren Fall angewendet werden können, werden sie am besten auf Merkmale angewendet, die den Positionen von Löchern, Taschen und der anderen X- und Y-Achse ähneln.

b. Durchkontaktierte Löcher

Der minimale Öffnungsdurchmesser wird durch die Dicke des gesamten Materials bestimmt. Das Seitenverhältnis wird normalerweise verwendet, um einen Schwierigkeitskoeffizienten anzugeben, der das Verhältnis zwischen Materialdicke und Öffnungsdurchmesser darstellt. Wenn beispielsweise das Seitenverhältnis 5:1 beträgt und die Streifenleitungsleiterplatte eine Dicke von 3,3 mm (0,13 Zoll) aufweist, zeigt dies, dass der minimale Öffnungsdurchmesser 0,66 mm (0,026 Zoll) beträgt.

Im Allgemeinen ist ein Aspektverhältnis von ungefähr 3 einfacher herzustellen, während 5 schwieriger und 10 extrem schwierig ist und manchmal sogar nicht hergestellt werden kann. Einfach ausgedrückt neigen durchkontaktierte Löcher mit hohem Seitenverhältnis dazu, leichter auf dünnem Material hergestellt zu werden, während Bohrlöcher mit hohem Seitenverhältnis dazu neigen, schwieriger hergestellt zu werden. Wenn es darum geht, Löcher mit einem Durchmesser von weniger als 0,33 mm (0,013 Zoll) zu bohren, sind gebrochene Bohrer und Durchkontaktierungsrauheit ein praktisches Problem. Außerdem sind Löcher mit hohem Seitenverhältnis schwierig zu reinigen, zu aktivieren und zu metallisieren. Aufgrund der Dispergierbarkeit der Lösung wird die Metallisierung innerhalb eines Lochs ungleichmäßig verteilt. Eine begrenzte Dispergierbarkeit verringert die Materialübertragung von Atomen und Molekülen in Löchern und macht die ursprüngliche Stromverteilung der Beschichtung komplex.

Der Lochdurchmesser kann so reguliert werden, dass er vor der Metallisierung und nach der Metallisierung ist. Durch die Metallisierung schrumpft der Lochdurchmesser um das Zweifache der plattierten Dicke. Der Öffnungsfehler nach der Metallisierung wird durch Fehler begrenzt, die während des Lochbohrens und der Metallisierung auftreten. Obwohl eine strengere Toleranz erreicht werden kann, ist eine Toleranzzone von 0,13–0,25 mm (0,005–0,01 Zoll) am häufigsten zu sehen. Im Allgemeinen steigen Kosten und Schwierigkeitsgrad mit der Verringerung der Öffnungsdurchmessertoleranz. Eine empirische Regel besagt:Wenn das Seitenverhältnis größer als 4:1 ist, sollte der Via-Durchmesser auf 0,10 mm (0,04 Zoll) oder mehr erhöht werden.

Der Öffnungsdurchmesser durch die Metallisierung kann aufgrund der plattierten Stromdichteverteilung nicht genau vorhergesehen werden. Der Unterschied in Bezug auf die lokale Stromdichte führt dazu, dass die metallisierte Dicke durch den Öffnungsdurchmesser, die Lochdichte, den umgebenden Stromkreis und die Bodenform beeinflusst wird. Im Allgemeinen werden die Lochabmessungen vor der Metallisierung und die minimale Metallisierungsdicke reguliert, um die Herstellbarkeit zu verbessern. Wenn durchkontaktierte Löcher Masse oder interne Verbindung als Modus verbieten, ist es geeignet, das minimale durchkontaktierte Loch zu bestimmen. Wenn Löcher als führende Komponenten angesehen werden, sollte bei den Lochabmessungen eine bilaterale Toleranz berücksichtigt werden.

Wenn galvanisch aufgebrachtes Zinn/Blei geschmolzen oder aufgeschmolzen werden muss, müssen die Lochabmessungen wie vor dem Aufschmelzlöten angegeben werden. In der Phase des Reflow-Lötens beeinflusst jedes Designdetail wie Pad-Abmessung, Lochabmessung und Materialdicke und Schaltkreisdicke den Lotfluss und die Abmessungen nach dem Reflow-Löten. Durchkontaktierte Löcher nach modularer Begrenzung können nicht teilweise oder vollständig mit Metall verschlossen werden.

• Metallisierung

a. Designs mit plattierten Kanten

Bei Mehrschicht-PCBs war plattiertes Randieren eine akzeptable Technologie, um die Modenunterdrückung durchplattierter Löcher zu reduzieren. Das Plated-Edge-Design sollte drei bis vier 6,4 mm (0,25 Zoll) breite Steckverbinder enthalten, die für die Verbindung der Laschen auf der gesamten Platine verantwortlich sind. Dadurch können zahlreiche Laschen als ganze Platinenform hergestellt werden. Plattierte Kanten müssen eine Breite von mindestens 1,3 mm (0,050 Zoll) der oberen oder unteren Schicht überlappen, um eine stärkere mechanische Haftung zu gewährleisten. Die Dicke der Metallisierung sollte mindestens 0,025 mm (0,001 Zoll) betragen.

b. Kupferbeschichtung

Vor dem Plattieren werden alle Metalloberflächen und freigelegten Dielektrika mit einer Beschichtungsschicht ohne Galvanisierung oder Leitfähigkeit bedeckt. Dann sollte die gesamte Platine oder Grafik mit Kupfer in der erforderlichen Dicke plattiert werden.

Im Allgemeinen ist die Plattenplattierung eine optimale Wahl, wenn eine rigorose Gleichmäßigkeit der Dicke erforderlich ist. Schließlich hat das Bild keinen Einfluss auf die Beschichtungsverteilung. Wenn eine dicke Metallisierung erforderlich ist, ist die Plattenplattierung außerdem in der Lage, eine große Menge Metall einzusenken, ohne dass Brücken zwischen Bildern gebildet werden. Umgekehrt kann die Bildplattierung nur dann als optimale Wahl angesehen werden, wenn die Spurbreiten-/Abstandstoleranz eine hohe Strenge erfordert, da abzuätzende Kupferfolie durch Substratmaterial gleicher Dicke zusammengebracht wird.

Die mechanische Leistung des plattierten Kupfers bestimmt die Temperaturwechselbeständigkeit und die Temperaturwechselbeständigkeit des durchmetallisierten Lochs. Bei der Lötmontage und der Umgebungstemperaturzirkulation werden möglicherweise Risse in durchkontaktierten Löchern erzeugt. Kupfer muss eine ausreichende Verformbarkeit aufweisen, um dem Schock hoher Temperatur standzuhalten und einem durch niedrigere Umgebungstemperatur verursachten Ermüdungsbruch zu widerstehen. Wenn es um hohe Zuverlässigkeit geht, wird von Leiterplattenherstellern empfohlen, ein Säurebeschichtungskupfersystem anzuwenden, da Kupferbeschichtungen eine Formbarkeit von mindestens 20 % und eine Zugfestigkeit von mindestens 2,76 x 10 8 erreichen können Pa.

Die Plattierungsdicke bestimmt normalerweise die Mindestdicke der durchkontaktierten Lochwand, die normalerweise auf 0,0025 mm (0,001 Zoll) reguliert wird. Denken Sie daran, dass eine Lochwand von 0,0025 mm (0,001 Zoll) eine Dicke von 0,004-0,005 mm (0,0015-0,002 Zoll) auf anderen Oberflächen verursacht. Wenn keine Image-Plating-Löttechnologie angewendet wird, übersteigt die Beschichtungsdicke 0,05 mm (0,002 Zoll), was zu Problemen hinsichtlich der Korrosionsgenauigkeit führt.

Bei der Plattenplattierung und der Bildplattierung beeinflussen Arten von Löchern die Metallverteilung. Unabhängige Löcher werden schneller gelötet als dichte Löcher. Der Grad der Gleichmäßigkeit der Dicke des Metalls auf Komponenten wird durch den Prozentsatz des Metalls bestimmt, der in der Plattierungsfläche bedeckt ist. Wenn Löcher und Bild nicht gleichmäßig verteilt sind, ist die Dickentoleranz größer. Eine typische Plattierungskupferdicke beträgt ±0,013 mm (0,005 Zoll). Sobald die Toleranz ±0,005 mm (0,0002 Zoll) oder weniger beträgt, wird die Herstellbarkeit eingeschränkt.

Wenn die Metallisierungsdicke oder die Gesamtdicke des Endprodukts reguliert wird, sollte die Toleranz eine Summe aus Plattierungstoleranz und Kupferfoliendicke und/oder dielektrischer Toleranz sein. Die Dicke der Kupferfolie wird durch das Kupfergewicht pro Flächeneinheit bestimmt.

RA-Kupferfolie weist eine geringere Dickentoleranz auf als elektrolytische Kupferfolie. Daher finden einige geringfügige Änderungen an der Dicke der Kupferfolie statt, aber die Anforderungen können immer noch erfüllt werden. Es wurde festgestellt, dass sich die Dicke auf 0,5 bis 1 Unze Kupferfolie auf ±0,005 mm (0,0002 Zoll) ändert.

Die Gesamtmetallisierungsdicke wird durch mikroskopische Analyse nach Polieren und Korrosion erhalten. Interne Probe wird um Komponenten gelegt und wird von der Platte abgeschnitten. Die interne Probe liefert den besten Indikator für die Bauteildicke. Wenn keine interne Probe aufgebracht wird, kann die Probe dem seitlichen Bereich hinzugefügt werden oder Komponenten können für eine zerstörende Prüfung aufgebracht werden.

• Radierung

Die endgültige Fertigungsgenauigkeit ergibt sich aus der Summe der Abweichungen von Bildgebung und Ätzung.

Risse sind schwieriger abzubilden und zu ätzen als Linien. Wenn möglich, ist es notwendig, Risse breiter als Linien in Schaltungen mit hoher Dichte zu regulieren. Wenn die Linien- und Rissbreite weniger als 0,10 mm (0,004 Zoll) beträgt, wird die Herstellbarkeit eingeschränkt.

Es ist dramatisch schwierig, Linien zu erhalten, die zweimal kleiner sind als die Dicke der Kupferfolie. Das bedeutet, dass 0,035 mm (0,0014 Zoll) Leitungen perfekt für 0,5 oz [0,017 mm (0,00067 Zoll)] Kupferfolie funktionieren, während 0,070 mm (0,0028 Zoll) Leitungen perfekt für 1 oz [0,035 mm (0,00014 Zoll)] Kupferfolie funktionieren. Im Allgemeinen ist es am besten, die erforderliche Dicke der Kupferfolie zu reduzieren.

Schmale Linien, die durch breite Lücken getrennt sind, lassen sich leichter ätzen als dichte feine Linien. Wenn Linien die Richtung ändern, sind scharfe Winkel schwieriger zu ätzen als Kurvenübergänge oder 45°-Winkel.

Zusammenfassend lässt sich sagen, dass eine hervorragende Bestimmung des Substratmaterials, eine vernünftige und wissenschaftliche Änderung der elektrischen Eigenschaften und die Anordnung anderer wichtiger Aspekte definitiv zu einem genauen HF-/Mikrowellen-PCB-Design führen, auf dessen Grundlage zuverlässige Endprodukte vollständig erwartet werden können.

Hilfreiche Ressourcen:

• Rückschläge und Lösungen beim HF-PCB-Design

• PCB-Design für Hochfrequenzschaltungen und elektromagnetische Kompatibilität

• Die wichtigsten PCB-Designregeln, die Sie kennen müssen

• Mögliche Probleme und Lösungen im Prozess des PCB-Designs

• Implementierung der Qualitätsprüfung von PCBs

• Full-Feature-PCB-Fertigungsservice von PCBCart - Mehrere Mehrwertoptionen

• Erweiterter PCB-Montageservice von PCBCart - Beginnen Sie ab 1 Stück

Industrietechnik

- Richtlinien für das HF- und Mikrowellendesign

- PCB-Materialien und Design für Hochspannung

- Flex- und Starrflex-Biegefähigkeiten im PCB-Design

- Wichtige Überlegungen zur Leiterplattenbestückung

- Überlegungen zum Impedanzdesign für starrflexible PCB

- Rückschläge und Lösungen im HF-PCB-Design

- Eigenschaften und Überlegungen zum Design von Leiterplatten in der Automobilindustrie

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil I

- 7 Faktoren, die für ein hochwertiges PCB-Design zu berücksichtigen sind

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil II