Kennen Sie Ihre Materialien:Polyetheretherketon (PEEK)

PEEK wurde erstmals im Jahr 1978 – nach Fertigungsstandards relativ neu – als hochtemperaturbeständiges Material für die Kabelisolierung konzipiert. PEEK hat sich in den letzten 50 Jahren zu einem der am weitesten verbreiteten Materialien für Hochleistungsanwendungen entwickelt.

Tatsächlich ist PEEK eines der am häufigsten hergestellten Polyaryletherketone (oder PAEKs) für große Produktionsläufe. Um das Beste aus diesem vielseitigen und anpassungsfähigen Material herauszuholen, sollten sich Ingenieure und Produktteams mit den Eigenschaften, Merkmalen und Einschränkungen von PEEK vertraut machen.

Was ist PEEK?

PEEK ist ein durch Stufenwachstumspolymerisation hergestelltes Polymer, bei dem sich die Polymerkette mit jedem Polymerisationsschritt verdoppelt. Dieses Material zeichnet sich durch einen unglaublichen elektrischen Widerstand sowie Hitzebeständigkeit, Verschleißfestigkeit und Ermüdungsbeständigkeit aus. PEEK ist außerdem kriechfest, d. h. es behält seine Form in rauen Umgebungen und hohen Temperaturen sowie bei mechanischer Beanspruchung. PEEK ist nicht nur robust, sondern auch leicht und einfach herzustellen.

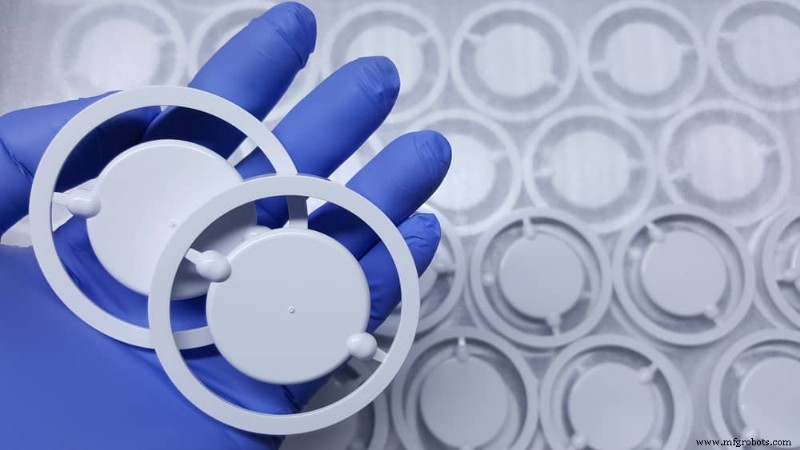

Da PEEK physikalisch leicht und dennoch sehr widerstandsfähig gegen korrosive Substanzen ist, eignet es sich gut für eine Vielzahl von Herstellungsverfahren. PEEK kann im Spritzguss oder in der additiven Fertigung verarbeitet werden, wo sein hoher Schmelzpunkt schnellere Vorschübe und Geschwindigkeiten ermöglicht. PEEK kann auch durch CNC-Bearbeitung hergestellt werden. Über alle Fertigungsmethoden hinweg bietet PEEK Wiederholbarkeit und Genauigkeit von Komponente zu Komponente und kann Teile mit engen Toleranzen herstellen.

Reines, ungefülltes PEEK ist für sich genommen ziemlich haltbar, aber PEEK wird oft auch mit Kohlenstoff- oder Glasfasern verstärkt, um weniger spröde zu werden. Glasgefülltes PEEK bietet mehr Steifigkeit als ungefülltes PEEK und wird häufig in der Öl- und Gasindustrie verwendet, um schlechte Reaktionen auf Dampf, Chemikalien und hohe Temperaturen abzuwehren.

Ein Nachteil von glasfaserverstärktem PEEK ist seine Tendenz, Passteile abzunutzen. Mit Kohlenstoff gefülltes PEEK hat eine erhöhte Druckfestigkeit, was seine Expansionsrate drastisch verringert und eine bessere Verschleißfestigkeit und Lastaufnahmefähigkeit unterstützt. Kohlenstoffgefülltes PEEK hat auch eine bessere Wärmeleitfähigkeit, was die Lebensdauer und Leistung eines Teils erhöht.

Eigenschaften und mechanische Spezifikationen von PEEK

PEEK wurde als hochhitzebeständiger Kunststoff entwickelt und schmilzt erst bei extrem hoher Temperatur. PEEK setzt auch sehr geringe Rauch- und Giftgasemissionen frei, wenn es Feuer ausgesetzt wird, wodurch die Gefahren in der Nähe von Flammen oder extremer Hitze reduziert werden. Dies macht PEEK zu einer ausgezeichneten Wahl für Herstellungsverfahren, die Erhitzen und Schmelzen erfordern, wie z. B. Spritzgießen.

Einige andere mechanische Spezifikationen für reines, ungefülltes PEEK sind:

- Zugfestigkeit :14.000 psi

- Zugmodul :590.000 psi

- Wasseraufnahme :0,50 % über 24 Stunden

- Schmelzpunkt :von 343°C (fast 650°F)

- Entflammbarkeitsklasse UL 94 V-0 :(0,059″ Dicke)

PEEK ist außerdem sehr chemikalienbeständig und abriebfest und kann seine Form auch bei kontinuierlicher Einwirkung von heißem Wasser oder Dampf beibehalten. PEEK ist außerdem beständig gegen biologischen Abbau und kann extreme natürliche Bedingungen wie intensive Umgebungen und Temperaturen überstehen.

Wichtige Überlegungen zur Fertigung mit PEEK

PEEK ist ein sehr anpassungsfähiges Material, es sind jedoch einige technische Überlegungen zu beachten, um die besten Ergebnisse zu erzielen. Obwohl PEEK beispielsweise sehr hitzebeständig ist, leitet es die Wärme nicht gut ab und muss während der Bearbeitung gekühlt werden, um Brüche oder Verformungen zu vermeiden. Dies kann durch die Verwendung von flüssigen Standardkühlmitteln erreicht werden, dies kann jedoch die Biokompatibilität beeinträchtigen. In Fällen, in denen PEEK-Produkte direkten menschlichen Kontakt erfordern, ist Druckluft die bessere Alternative zum Kühlen von PEEK.

Bei der Verwendung von PEEK wird eine Formtemperatur von 160 °C bis 190 °C (320 °F bis 374 °F) empfohlen, da dies dazu beiträgt, das Verziehen zu minimieren und eine optimale Kristallisation zu erzielen. Bei der Verwendung von PEEK für die additive Fertigung sollte die Druckdüsentemperatur 360 °C bis 400 °C (680 °F bis 752 °F) betragen, mit einem Heizbett von 120 °C (248 °F).

Weitere Überlegungen sind:

- Geringere Dehnung :Da PEEK eine geringere Dehnung als andere Kunststoffe hat, kann es reißen, wenn Sie tief hineinbohren. Oft ist eine spezielle Handhabung erforderlich, um Hitzerisse und andere Schäden durch interne Spannungen zu minimieren.

- Rißanfälligkeit :Tempern ist auch bei Verwendung von PEEK erforderlich. Dieser Prozess trägt dazu bei, die Wahrscheinlichkeit von Spannungsrissen und Verformungen der Oberfläche zu verringern, zu denen PEEK während der Bearbeitung anfällig ist. Je nachdem, wie viel PEEK bearbeitet wird, können mehrere Glühstufen erforderlich sein.

- Werkzeugauswahl :Oft können Sie PEEK mit Siliziumkarbid-Schneidwerkzeugen bearbeiten. Diamantwerkzeuge können erforderlich sein, wenn kohlenstoffgefülltes PEEK verwendet wird oder wenn versucht wird, enge Toleranzen zu erreichen. Stellen Sie außerdem sicher, dass Ihre Schneidwerkzeuge zuvor nicht für Metalle verwendet wurden, um eine Kontamination zu vermeiden.

Beliebte PEEK-Anwendungen

Es gibt drei Hauptbranchen, die PEEK-Komponenten verwenden – die Industrie, das Gesundheitswesen und die Lebensmittel- und Getränkeindustrie.

Industrielle Anwendungen

PEEK in Industriequalität ist von Natur aus rein und unterstützt eine hohe mechanische und chemische Stabilität. Dies minimiert die Kontamination und maximiert die Sicherheitsbemühungen für Chemie- und Energieanwendungen sowie für Komponenten in der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie. PEEK kann sogar Metalle wie Edelstahl übertreffen, wenn es um industrielle Räder und Pumpen geht.

Medizinische Anwendungen

PEEK kann Komponenten für die Gesundheitsbranche wie orthopädische Geräte und Wirbelsäulenfusionsgeräte herstellen. PEEK kann auch für Zahnimplantate, Einheilkappen und mehr verwendet werden, wenn es mit biokompatiblen Methoden hergestellt wird.

Lebensmittel- und Getränkeanwendungen

PEEK wurde kürzlich von der US-amerikanischen Food and Drug Administration (FDA) für den sicheren Kontakt mit Menschen zugelassen, wenn es richtig vorbereitet ist. Jetzt findet PEEK seinen Weg in die Lebensmittel- und Getränkeindustrie zur Verwendung in Komponenten wie Kochgeschirr, Getränkespendern und Düsen sowie Verarbeitungsanwendungen.

Warum PEEK wählen?

PEEK kann in der Schmelze verarbeitet werden, ohne korrosive Gase zu erzeugen, wodurch es äußerst sicher und effektiv beim Spritzgießen und in der additiven Fertigung verwendet werden kann. Der hohe Schmelzpunkt von PEEK eröffnet auch Möglichkeiten der CNC-Bearbeitung, da sich schnell bewegende Werkzeuge PEEK schneiden können, ohne ein Schmelzen zu verursachen.

Die Herstellung von PEEK mit einem dieser Verfahren führt zu einer guten mechanischen Leistung und Konsistenz zwischen den Teilen. PEEK kann auch komplexe Designs und Geometrien mit additiver Fertigung unterstützen – tatsächlich bietet PEEK eine deutlich höhere Zugfestigkeit und einen deutlich höheren Zugmodul als Polyethersulfon (PES), ein Hauptwettbewerber aus Materialien.

PEEK ist hitzebeständiger als PES und Polyphenylensulfid (PPS), andere Materialproduktteams tauschen häufig gegen PEEK aus. Während PES bis zu 220 °C und PPS bis zu 250 °C im Dauereinsatz verwendet werden kann, beginnt PEEK bei diesen Temperaturen noch nicht einmal zu schmelzen. PEEK bietet eine ähnliche Wasser- und Chemikalienbeständigkeit wie PPS und verfügt gleichzeitig über eine verbesserte Temperaturkontrolle, was zu einer absolut überlegenen Leistung bei Anwendungen mit hoher Hitze führt.

Erste Schritte mit PEEK

PEEK ist ein relativ neues Polymer, das eine unglaubliche Hitzebeständigkeit, elektrischen Widerstand und Korrosionsbeständigkeit bietet. Neben seiner Haltbarkeit ist PEEK leicht und unglaublich gut verarbeitbar, was genaue und konsistente Produktionsläufe ermöglicht, selbst wenn enge Toleranzen verwendet werden. Produktteams müssen ihre eigenen Nachforschungen anstellen, um festzustellen, ob PEEK das richtige Material für ein bestimmtes Teil ist, aber diese Entscheidungen zu treffen ist viel einfacher mit der Hilfe eines vertrauenswürdigen Herstellers.

Bei Fast Radius sind wir bestrebt, Ihnen dabei zu helfen, Ihre Fertigungsziele zu erreichen. Unser fachkundiges Fertigungsteam verfügt über Erfahrung mit einer breiten Palette von Materialtypen und Fertigungsmethoden. Wenn Sie der Meinung sind, dass PEEK das richtige Material für Ihr bevorstehendes Projekt ist, führen wir Sie durch den gesamten Herstellungsprozess von der Materialauswahl bis zur Markteinführung. Kontaktieren Sie uns noch heute.

Werfen Sie einen Blick in das Fast Radius-Ressourcenzentrum, um auf weitere Know Your Materials-Seiten zuzugreifen, einschließlich Materialvergleichen.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Kennen Sie Ihre Materialien:Flexibles Harz

- Kennen Sie Ihre Materialien:Elastic Resin

- Kennen Sie Ihre Materialien:EPU

- Kennen Sie Ihre Kunststoffmaterialien:PA 12 (Nylon 12)

- Kennen Sie Ihre Materialien:MPU

- Kennen Sie Ihre Materialien:CE 221

- Kennen Sie Ihre Materialien:EPX 82

- Kennen Sie Ihre Materialien:RPU 70

- Kennen Sie Ihre Materialien:SIL 30

- Kennen Sie Ihre Materialien:Flexibles Polyurethan (FPU 50)