Fünf Tipps, die Ihnen bei der Konstruktion für die additive Fertigung helfen

Mit der Weiterentwicklung der Fertigungstechnologie müssen sich auch die Design-for-Manufacturing-Fähigkeiten (DFM) der Fertigungsindustrie entwickeln. Insbesondere die Landschaft der additiven Fertigung hat sich in den letzten zehn Jahren dramatisch weiterentwickelt:Früher galt der 3D-Druck als Prototyping-Tool oder sogar als Neuheit, aber jetzt, da die Technologie industrietaugliche Fähigkeiten erreicht hat, ist Design for Additive Manufacturing (DFAM) geworden eine sehr begehrte Fähigkeit unter Ingenieuren und Produktentwicklern.

Wenn Sie Ihr DFM-Know-how für ältere Fertigungstechnologien jahrelang verfeinert haben, kann die Aussicht, neue DFAM-Techniken erlernen zu müssen, angesichts des schnellen Wandels überwältigend erscheinen. Diese Herausforderung kann durch verschiedene 3D-Drucktechnologien noch komplizierter werden:Die optimalen DFAM-Techniken für Fused Deposition Modeling (FDM) beispielsweise können sich von Stereolithographie (SLA), Carbon Digital Light Synthesis™ (DLS) oder HP Multi Jet Fusion unterscheiden (HP MJF) – und bringen erhebliche neue Kosten-, Material- und Designüberlegungen mit sich.

3D-Drucktechnologie verstehen

Es sollte selbstverständlich sein, dass ein Designprojekt mit einem Verständnis der Technologie entwickelt werden sollte, die zu seiner Erstellung verwendet wird. Der 3D-Druck ist ein additiver Herstellungsprozess, bei dem Material schrittweise Schicht für Schicht hinzugefügt wird, um ein fertiges Teil zu bilden – im Gegensatz zu einem subtraktiven Herstellungsprozess wie der CNC-Bearbeitung, bei dem Material von einem Werkstück durch ein Schneidwerkzeug entfernt wird.

Trotz der Unterschiede zu herkömmlichen Herstellungsverfahren muss die Integration der additiven Fertigung in bestehende Produktionsumgebungen jedoch nicht schwierig sein. Mit ein wenig kreativem Denken und der Bereitschaft, Ihre Wahrnehmung zu ändern, werden schwenkbare Designs für die additive Fertigung nicht so herausfordernd sein, wie Sie sich das vielleicht vorstellen.

Wenn Sie bereit sind, die Änderung vorzunehmen, finden Sie hier fünf Designtipps für den 3D-Druck, die Ihnen den Einstieg erleichtern:

1. Bereiten Sie sich auf neue Herausforderungen vor

Die additive Fertigung hat eine Reihe von Fertigungsmöglichkeiten eröffnet, die die Herstellung von zuvor „nicht herstellbaren“ Teilen mit relativer Geschwindigkeit und Effizienz ermöglichen. DFAM bringt jedoch auch neue Herausforderungen mit sich, die Designer und Ingenieure berücksichtigen müssen, wenn sie Teile aus ihrem digitalen Zustand in die physische Produktion überführen. Das Bauvolumen von 3D-Druckern kann beispielsweise die Größe bestimmter Teile einschränken und erfordern, dass Projekte mit mehreren Drucken erstellt werden. In der Zwischenzeit haben bestimmte Drucktechnologien ihre eigenen Herausforderungen:FDM produziert Teile mit sichtbaren Schichtlinien, die möglicherweise nicht in digitalen Designs dargestellt werden (und die nach der Produktion geglättet werden können), und der HP MJF-Prozess erfordert, dass Teile einen Kühlprozess durchlaufen. und dann nach dem Druck gereinigt werden, was die Produktionszeiten verlängern kann.

DFAM ist zweifellos eine aufregende Grenze, aber um das Beste aus Ihrer 3D-Drucktechnologie herauszuholen, ist es wichtig, diese praktischen Überlegungen bei der Entwicklung von Projekten zu berücksichtigen.

2. Stützstrukturen anpassen

Um Elemente mit Überhängen zu berücksichtigen, benötigen Teile möglicherweise Stützstrukturen, die zu Designherausforderungen führen können. Der Bedarf an Stützstrukturen hängt von dem Winkel ab, in dem ein Überhang eingestellt wird, und es ist wichtig zu bedenken, dass die Stützen 3D-Druckmaterialien verbrauchen, was zusätzliche Kosten und Zeit zum Druckprozess hinzufügt.

Glücklicherweise können Sie mit ein paar einfachen Strategien die Notwendigkeit, Überhänge zu unterstützen, reduzieren und Zeit und Geld sparen. Eine gute Faustregel ist, den Überhangswinkel Ihrerseits so gering wie möglich zu halten:Steigungen von 45 Grad und mehr erfordern im Allgemeinen Stützen, während solche unter 45 Grad dies nicht tun. Ebenso können Sie möglicherweise bestimmte Teile verankern, indem Sie die erforderliche Stütze zu einem Teil des Designs machen oder die Ausrichtung des Teils auf der Bauplatte anpassen. Schließlich können Sie sich für eine „stützenfreundlichere“ Druckmethode entscheiden:Pulverbett-3D-Druckverfahren wie HP MJF erfordern keine Konstruktion von Teilen mit Stützen, da das Pulver, aus dem sie hergestellt werden, selbsttragend ist.

3. Reduzieren Sie das Verziehen

Wenn Sie gerade erst mit der additiven Fertigung beginnen, ist es möglich, dass Ihnen die verfügbaren additiven Materialien und ihre Eigenschaften nicht vertraut sind.

Insbesondere 3D-Druckverfahren neigen dazu, Materialien zu verziehen (insbesondere auf großen, ebenen Flächen). Durch verschiedene Temperaturvariablen kann es zu Verwerfungen kommen:Beim FDM-Verfahren wird ein Materialfaden bei hoher Temperatur extrudiert und dann abgekühlt. Beim SLA- und DLS-Druck durchlaufen die Teile einen Backprozess nach dem Druck. Beim HP MJF-Prozess tritt Verziehen als Ergebnis des Sinterns auf, das in einem erhitzten Materialbett stattfindet und eine Nachkühlung beinhaltet. Einige 3D-Druckverfahren neigen eher zum Verziehen als andere:Die Ecken von FDM-3D-Drucken beispielsweise können sich verziehen und vom Druckbett abheben, wenn sie durch thermische Kontraktion gehen.

Es kann möglich sein, das Verziehen zu beheben, indem sichergestellt wird, dass 3D-Drucker korrekt kalibriert sind, oder indem sichergestellt wird, dass Teile eine angemessene Haftung auf dem Druckbett haben. Der Verzugseffekt kann auch im Design gemildert werden, indem die Anzahl der scharfen Kanten oder überhängenden Elemente an einem Teil reduziert oder die Ecken abgerundet werden, um die thermische Belastung gleichmäßiger zu verteilen. In ähnlicher Weise neigen lange oder dünne Teile eher zum Verziehen, sodass eine Verdickung dieser Teile während des Designs den Effekt verringern kann. Die Zusammenarbeit mit erfahrenen Partnern wie Fast Radius ist eine gute Möglichkeit, Verzug zu vermeiden (wenn möglich), da wir sicherstellen können, dass die gesamte Gerätekalibrierung vor dem Drucken korrekt durchgeführt wird.

4. Berücksichtigen Sie die Wandstärke

Die 3D-Drucktechnologie ist in der Lage, eine beeindruckende Präzision zu erreichen und Teile mit sehr feinen Details herzustellen – einschließlich extrem dünner Teile. Je dünner ein 3D-gedrucktes Teil ist, desto wahrscheinlicher ist es jedoch, wie bei Spritzgussteilen, dass Fehler während des Druckvorgangs auftreten:Zu dünne Merkmale können sich verformen oder sich vom Teil lösen, bevor das Harz abkühlen kann. Ebenso können alle extrem dünnen Teile spätere Verwerfungen verschlimmern, wenn das Teil nach der Produktion abkühlt. Selbst wenn ein dünnes Teil den Druckprozess übersteht, kann es durch eine notwendige Reinigung, Veredelung oder Nachbearbeitung beschädigt werden.

Unter Berücksichtigung dieser Faktoren sollten Sie sicherstellen, dass Sie Ihre Teile mit der Mindestwandstärke konstruieren, die für die von Ihnen verwendete 3D-Drucktechnologie empfohlen wird. Die Ingenieure von Fast Radius werden mit Ihnen zusammenarbeiten, um eine geeignete Wandstärke für Ihr Teil zu bestimmen – und alle einzigartigen Herausforderungen im Zusammenhang mit Ihrem Design zu bewältigen.

5. Entdecken Sie kreative Möglichkeiten

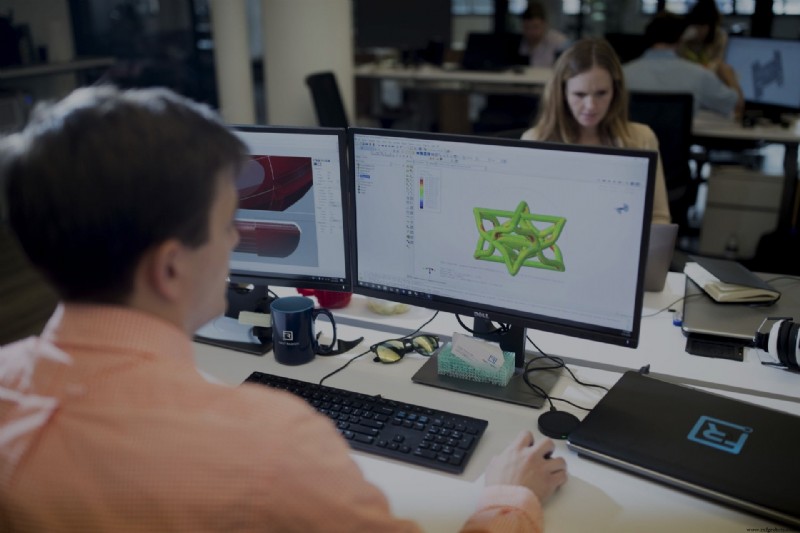

Die 3D-Drucktechnologie bietet Möglichkeiten, den Produktionsprozess auf eine Weise zu rationalisieren und zu optimieren, die mit anderen Herstellungsmethoden nicht möglich wäre. Zu diesen Möglichkeiten gehört das Leichtbauen von Teilen, ohne ihre Festigkeit durch Materialabtrag zu beeinträchtigen. Eine der effektivsten Leichtbaumethoden für 3D-gedruckte Teile ist die Konstruktion mit Gittern:Kreuzschraffurstrukturen, die entlang jeder Achse tesselliert werden können, die weniger 3D-Druckmaterial verbrauchen und das Gesamtgewicht eines Teils reduzieren.

Denken Sie kreativ über DFAM-Optimierungsmöglichkeiten nach. Das Gitter findet sich beispielsweise in zahlreichen natürlich vorkommenden Strukturen, darunter in Bienenstöcken und Korallen – tatsächlich stellt die Natur eine riesige Ressource für weitere DFAM-Optimierungsideen dar und bietet ein Spektrum potenziell nützlicher Designinspirationen. Über ihr Gewicht hinaus können Teile auf Eigenschaften wie Zähigkeit, Bruchdehnung und Wärmeübertragung optimiert werden – Metriken, die beispielsweise Folgeerscheinungen in den strukturellen Eigenschaften menschlicher Knochen haben und die (in unterschiedlichem Maße) durch die 3D-Drucktechnologie emuliert werden können .

Der Wert der DFAM-Expertise

Technologische Fortschritte verändern die Landschaft der additiven Fertigung, aber sie haben die Bedeutung des menschlichen Ingenieurs nicht beseitigt. Bei der Umstellung auf DFAM können selbst die besten Ingenieure bei der Entwicklung für die 3D-Drucktechnologie von der Erfahrung und dem Fachwissen Dritter profitieren – oder einfach von einem externen Resonanzboden.

Kurz gesagt, obwohl es viele verfügbare DFAM-Ressourcen zu erkunden gibt, bleibt die persönliche Problemlösung unverzichtbar. Egal, ob Sie Hilfe bei der Optimierung bestehender Designs benötigen oder ein Design von Grund auf neu erstellen möchten, das Engineering-Team von Fast Radius ist bereit, Ihnen zu helfen:Kontaktieren Sie uns noch heute, um loszulegen.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- 6 Gründe, warum Sie Design für die additive Fertigung in Betracht ziehen sollten

- 5 Tipps für den Erfolg Ihres Unternehmens bei der additiven Fertigung

- Design für die additive Fertigung von Vorrichtungen und Werkzeugen

- Die besten 3D-Metalldruckmaterialien für die additive Fertigung

- Design für die Herstellung von Leiterplatten

- Tipps für 3D-Druckformen

- 3 praktische Tipps zur Beschleunigung der Fertigung

- Der Fall für den 3D-Druck in der Fertigung

- Designtipps für den Carbon DLS™ 3D-Druck

- Designtipps für Polyjet-3D-Druck