Die 4 größten Konstruktionsfehler beim Spritzgießen

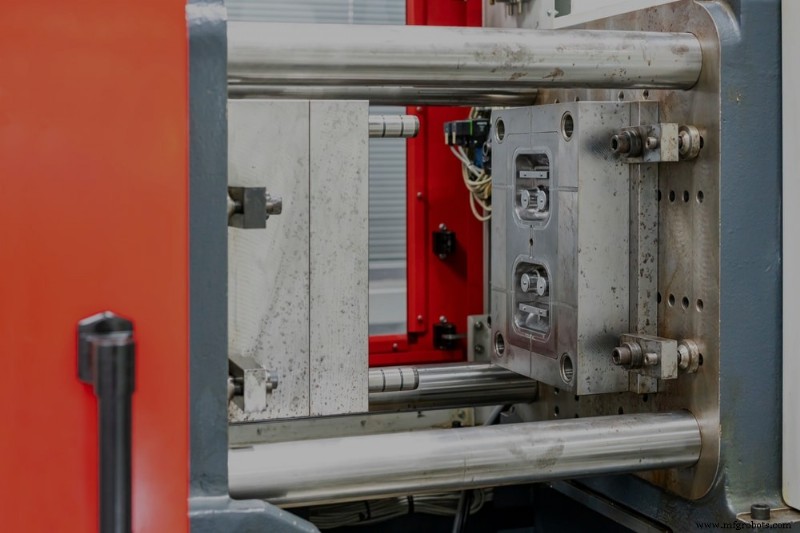

Viele Unternehmen wenden sich an Spritzgussdienste, um eine große Menge identischer Teile kostengünstig herzustellen. Beim Kunststoffspritzguss werden Thermoplaste in einem beheizten Zylinder geschmolzen, bevor das geschmolzene Material über eine Druckdüse in eine langlebige, präzise Metallform gespritzt wird. Nachdem das Material abgekühlt und ausgehärtet ist, wird das Teil ausgeworfen und der Vorgang wiederholt sich. Unternehmen verwenden diesen Herstellungsprozess, um alles von Elektronikgehäusen bis hin zu Wasserflaschen herzustellen.

Spritzgießen ist ein komplexer Prozess, und ein Fehler kann kosmetische Mängel verursachen, die Produktintegrität beeinträchtigen und zu teuren Neukonstruktionen führen. Die gute Nachricht ist, dass die meisten dieser Probleme vermeidbar sind, solange Sie die Best Practices für das Design befolgen. Hier sind 4 der häufigsten Fehler, auf die Sie achten müssen, wenn Sie ein Teil für den Spritzguss konstruieren.

4 der häufigsten Spritzgussfehler und wie man sie behebt

1. Gestalten mit Hinterschnitten

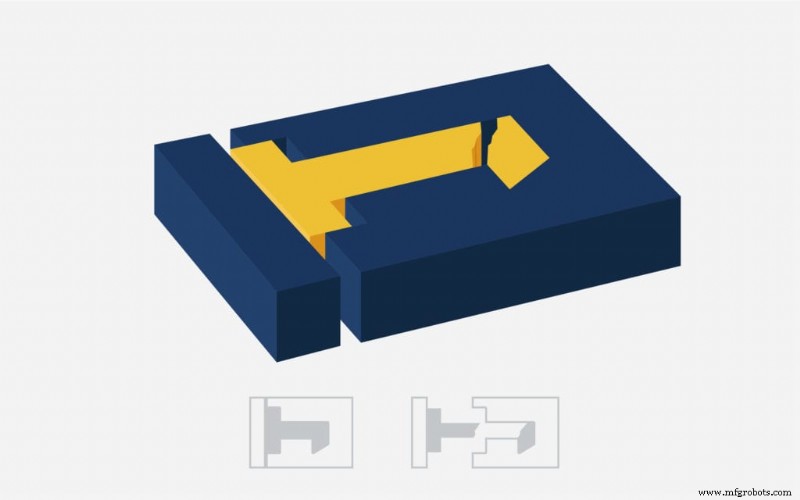

Ein Hinterschnitt ist jede vertiefte Oberfläche, jeder Vorsprung, jede Rille, jeder Überhang, jedes Gewinde, jede Schnappverbindung oder jedes andere Merkmal, das das Auswerfen eines Teils aus seiner Form verhindert. Unterschnitte können zu erhöhten Herstellungskosten, Teilekomplexität und Wartungsanforderungen der Form führen, daher ist es am besten, potenzielle Unterschnitte nach Möglichkeit zu beseitigen.

Wenn Sie einen Hinterschnitt haben, der für das Design Ihres Teils wesentlich ist, gibt es einige Möglichkeiten, den Teileauswurf zu verbessern. Die Neuausrichtung problematischer Merkmale, so dass sie parallel zur Ziehlinie verlaufen, ist eine kostengünstige Lösung. Dadurch kann das Teil ohne Beschädigung ausgeworfen werden, wodurch der Hinterschnitt beseitigt wird. Wenn Sie Teile mit inneren Hinterschneidungen oder Flächen ohne Formschrägen haben, können Sie auch Heber verwenden, um den Auswurfvorgang zu erleichtern. Möglicherweise können Sie durch geschicktes Design von Löchern und Schlitzen im Teil Hinterschnittmerkmale formen, durch die Sie unsere Fast Radius-Ingenieure führen können.

2. Mit ungleichmäßiger Wandstärke

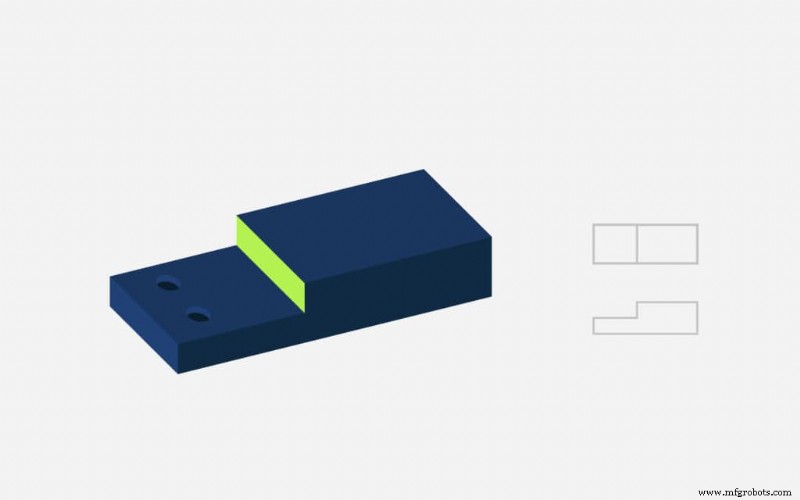

Eine gleichmäßige Wandstärke hilft dem geschmolzenen Kunststoff, in einer einzigen Richtung durch den Formhohlraum zu fließen, wodurch das Material den Hohlraum präziser füllen kann. Da dünnere Wände jedoch schneller abkühlen als dickere Wände, können Schwankungen in der Wandstärke Einsinken, Verziehen, kurze Schüsse und mehr verursachen.

Um diese Probleme zu vermeiden und sicherzustellen, dass alle Bereiche Ihres Teils mit der gleichen Geschwindigkeit abkühlen, verwenden Sie einheitliche Wandstärken. Wandstärken zwischen 1,2 mm und 3 mm sind in den meisten Fällen am besten. Wenn Sie Wände unterschiedlicher Dicke haben müssen, sollten Sie:

- Machen Sie den Übergang zwischen dünnen und dicken Abschnitten so allmählich wie möglich — Die bewährte Konstruktionspraxis besteht darin, Kerne und Rippen zu verwenden, anstatt die Wandstärke zu ändern, oder Änderungen zu minimieren, wenn sie erforderlich sind.

- Verwenden Sie die richtige Rippen- und Buckeldicke — Rippen und Buckel sollten 40 – 80 % der Basiswandstärke bei einem Basisradius von 25 – 40 % der Wandstärke nicht überschreiten.

- Entfernen Sie Plastik an den dicksten Stellen — Dies wird Kernen genannt und kann helfen, Ihre Wandabschnitte einheitlich zu halten.

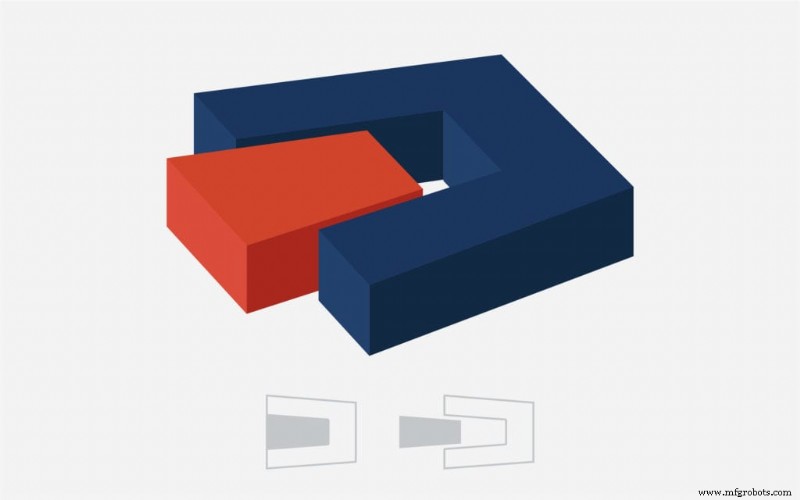

3. Entformungswinkel vergessen

Das Hinzufügen von Formschräge, eine leichte Verjüngung zu jeder vertikalen Oberfläche des Teils, ist für einen reibungslosen Auswurf unerlässlich. Ein ohne Formschräge konstruiertes Teil kann an der Form haften bleiben, und ein Mangel an Formschräge kann auch unansehnliche Schlepplinien verursachen, wenn die vertikalen Wände des Teils beim Auswerfen an der Metallform kratzen. Indem Sie eine sanfte Verjüngung hinzufügen, können Sie Ihr Teil vor Reibung schützen, ein gleichmäßiges Finish sicherstellen und Verschleiß und Verziehen während des Auswerfens reduzieren.

Die Grad der Entformungsschräge hängen von mehreren Faktoren ab, von der Wandstärke bis zur Oberflächenbeschaffenheit. Sie müssen die Schrumpfrate des Materials, die Endnutzungsfunktion des Teils und die Ziehtiefe berücksichtigen, um den richtigen Entformungswinkel zu bestimmen. Wenden Sie sich daher am besten an einen erfahrenen Fertigungspartner, um eine genaue Einschätzung zu erhalten. Als allgemeine Regel sollten Sie mindestens 1,5 bis 2 Grad Formschräge verwenden und 1 Grad für jeden Zoll Hohlraumtiefe hinzufügen. Wenn Ihr Teil eine stark strukturierte Oberfläche hat, benötigen Sie möglicherweise 5-Grad-Entformungswinkel, um Schlepplinien zu vermeiden.

4. Einschließlich scharfer Ecken

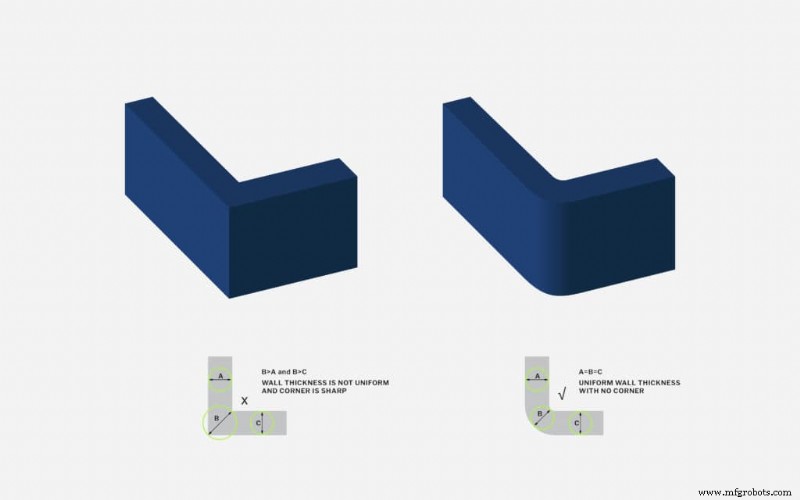

Scharfe Kanten und Ecken erfordern nicht nur mehr Druck zum Füllen, sondern führen häufig dazu, dass Teile beim Auswerfen an der Form haften bleiben. Da scharfe Ecken auch das Fließen von Spritzmitteln durch Formen erschweren, können sie zu Vakuumhohlräumen oder Bereichen führen, in denen Luftblasen eingeschlossen werden. Diese können kosmetische Schäden verursachen, die Spannungskonzentration erhöhen und zum Versagen von Teilen führen, daher ist es wichtig, Ihre Innen- und Außenkanten und -ecken wann immer möglich abzurunden.

Denken Sie beim Entwerfen von Ecken daran, Ihre Ecken so zu modellieren, dass sie eine einheitliche Wandstärke aufweisen. Das bedeutet, dass Innenecken auf 50 % der Wandstärke und Außenecken auf 150 % verrundet werden.

Fehler an Spritzgussteilen verhindern mit Fast Radius

Konstruktionsfehler beim Spritzguss können die Produktion um Wochen verzögern, die Kosten erhöhen und zu unterdurchschnittlichen oder sogar unbrauchbaren Teilen führen. Sich die Zeit zu nehmen, zu Beginn Ihres Projekts durchdachte Designentscheidungen zu treffen, ist unerlässlich und wird Ihnen langfristig Zeit und Geld sparen. Es gibt jedoch eine Menge zu beachten, sodass die Zusammenarbeit mit einem erfahrenen Spritzgusspartner wie Fast Radius Ihnen helfen kann, das Design gleich beim ersten Mal richtig hinzubekommen.

Wenn Sie mit Fast Radius zusammenarbeiten, erhalten Sie Zugang zu unserem Team aus Ingenieuren, Beratern und Designexperten, die Sie während des gesamten Herstellungsprozesses unterstützen können. Egal, ob Sie Hilfe bei der subtilen Integration von Formschrägen in Ihr Design oder bei der Entscheidung für eine geeignete Wandstärke benötigen, Fast Radius kann Ihnen dabei helfen, das bestmögliche Teil zu entwerfen. Kontaktieren Sie uns noch heute, um mit der Konstruktion für Ihr nächstes Spritzgussprojekt zu beginnen.

Möchten Sie mehr erfahren? Sehen Sie sich unser Ressourcenzentrum an, um mehr über die Auswahl von Materialien zu erfahren, wann Sie ein Werkzeug mit einer Kavität oder mit mehreren Kavitäten verwenden sollten und vieles mehr.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Welches sind die häufigsten Fehler, die bei der Konstruktion für die Fertigung vermieden werden sollten?

- Warum ist die Formschräge beim Spritzgießen so wichtig?

- Materialien für Reaktionsspritzguss (RIM)

- Designtipps für Gussformen

- Design von Spritzgießanschnitten:Ein ultimativer Leitfaden für die Kunststoffherstellung

- Entformungswinkel für Spritzguss:Konstruktionsleitfaden und Best Practices

- Die Bedeutung einer gleichmäßigen Wandstärke beim Spritzgießen [Leitfaden]

- Warum Sie Design für die Fertigung im Spritzguss benötigen

- Materialoptionen für Spritzguss

- Die Grenzen des Kleinserien-Spritzgusses