Fused Deposition Modeling (FDM)-Design für die Fertigung

Diese illustrierte Checkliste hilft Teams dabei, die Grundlagen des fertigungsgerechten Designs (DFM) mit Fused Deposition Modeling (FDM) zu verstehen.

Einführung

Was ist FDM?

Fused Deposition Modeling (FDM) ist eine der häufigsten Formen der additiven Fertigung und das, woran die meisten Menschen denken, wenn sie „3D-Druck“ hören.

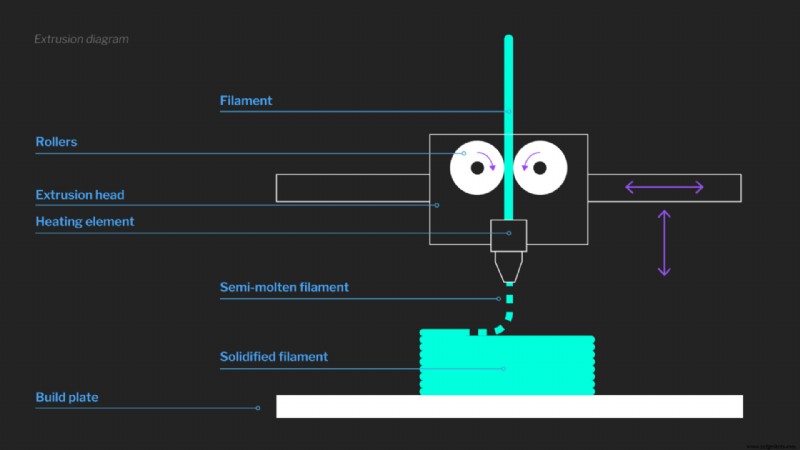

Fused Deposition Modeling Design for Manufacturing Guide Wie funktioniert FDM? Während dieses Prozesses extrudiert die FDM-Maschine erhitztes thermoplastisches Filament durch eine Düse und baut die Komponente eine horizontale Schicht nach der anderen auf. Ein wesentlicher Vorteil des Verfahrens besteht darin, wie schnell die Maschinen Teile im Vergleich zu herkömmlichen Technologien produzieren können. Angesichts der Tatsache, dass Bearbeitungszeiten nur 24 Stunden betragen können, ist FDM ein nützliches Verfahren zur Erstellung erschwinglicher schneller Prototypen und sogar einiger Funktionsteile.

Die Bequemlichkeit des FDM-Drucks und die Zugänglichkeit von FDM-Materialien haben dazu geführt, dass die Technologie sowohl bei professionellen als auch bei Hobbyanwendern beliebt ist, die die Technologie verwenden können, um alles von Spielzeug über Lebensmittel bis hin zu elektronischen Gehäusen herzustellen. Die Prozessinnovation für FDM ist noch nicht abgeschlossen, mit neuen Funktionen, die jetzt nicht-planares Drucken, Verbunddruck und Multimaterialdruck umfassen.

Das Design für die Herstellbarkeit ist für alle Designer und Produktteams wichtig, unabhängig von der Fertigungstechnologie. Teiledesigns müssen nicht nur die gewünschten Funktions- und Materialanforderungen erfüllen, die an den Prototyp oder das endgültige Teil gestellt werden, sondern auch den Herstellungsprozess selbst berücksichtigen.

Dieser Leitfaden enthält fünf Tipps, um sicherzustellen, dass Ihre FDM-gedruckten Teile von hoher Qualität und effizient zu produzieren sind. Wenn Sie Ihre Konstruktionen noch einmal mit dieser Liste vergleichen, bevor Sie sie zur Fertigung einreichen, können Sie Ihr Teil verbessern, Zeit und Ressourcen sparen und die Produktionszeiten verkürzen.

1. Berücksichtigt Ihr Design anisotropes Verhalten?

Aufgrund der Art und Weise, wie FDM-Drucker Linien aus thermoplastischem Material Schicht für Schicht extrudieren, ist der Prozess von Natur aus anisotrop, was bedeutet, dass die mechanischen Masseneigenschaften des Teils in verschiedene Richtungen variieren. Dies rührt von der Tatsache her, dass sich die Bindungsstärke zwischen Schichten von der Stärke in der Ebene unterscheidet. FDM-gedruckte Teile bieten die höchste Zugfestigkeit parallel zum Weg des Druckkopfs (innerhalb der X-Y- oder Schnittebene). Die Haftfestigkeit zwischen den Schichten wirkt sich auf die Zugfestigkeit in Z-Richtung aus, die typischerweise geringer ist als die Zugfestigkeit in der X-Y-Ebene.

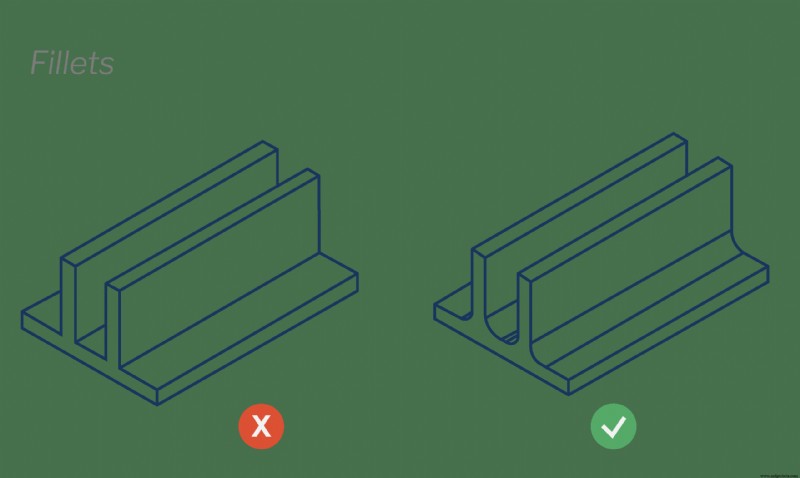

FDM wird nicht für die Herstellung kritischer mechanischer Komponenten empfohlen, da Thermoplaste anfällig für Materialkriechen sind, wenn sie über längere Zeit hoher Belastung ausgesetzt werden. Die Aufbauausrichtung und -geometrie eines Teils kann modifiziert werden, um dies zu berücksichtigen oder abzumildern. Ebenso wird die Integration von abgeschrägten und abgerundeten Kanten in Ihre Teile und Werkzeuge deren Langlebigkeit verbessern und Spannungskonzentrationen reduzieren.

2. Sind Ihre Toleranzerwartungen angemessen?

Produktteams sollten wissen, dass der FDM-Prozess keine extrem engen Toleranzen erreichen kann.

Die meisten industriellen FDM-Maschinen können eine Maßgenauigkeit von ± 0,15 % (Untergrenze ± 0,2 mm) bieten, und Desktop-Drucker können Toleranzen von ± 0,5 % (Untergrenze ± 0,5 mm) erreichen. Da FDM jedoch große Mengen an Wärme beinhaltet, wirken sich andere Faktoren wie die Geometrie auf die Genauigkeit des gedruckten Teils beim Abkühlen aus. Wenn ein Teil kritische Oberflächen oder Löcher mit hohen Toleranzen mit größerer Genauigkeit erfordert, als der FDM-Drucker direkt erreichen kann, sollten Sie Nachbearbeitungsvorgänge in Betracht ziehen oder Komponenten wie Buchsen und Gewindeeinsätze hinzufügen. Häufig können FDM-Toleranzprobleme durch weitere Nachbearbeitung reduziert werden.

In Bezug auf die Textgröße beträgt die empfohlene Mindestgröße für In-Plane-Text 6 mm Fettschrift, aber die tatsächlichen Werte variieren je nach Drucker. Text an vertikalen Wänden kann bis zu 3,5 mm fett gedruckt werden.

Wenn Ihr Teil dünne Lücken enthält, sollten diese eine Mindestbreite von 5 mm einhalten, um sicherzustellen, dass das Stützmaterial leicht entfernt werden kann. Das Ausrichten des Bauteilaufbaus so, dass die Lücken senkrecht zur X-Y-Ebene verlaufen, trägt dazu bei, sicherzustellen, dass eine gute Oberflächengüte aufrechterhalten wird.

3. Haben Sie Wandstärke, Lochgrößen und Überhänge berücksichtigt?

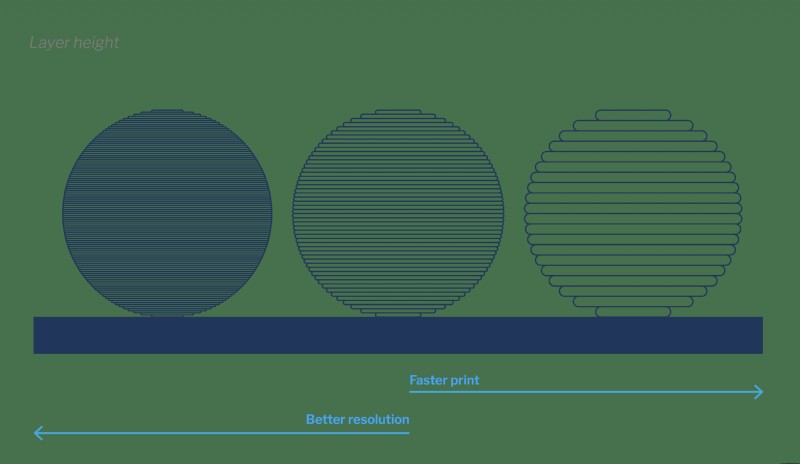

Die optimale Wandstärke für Ihr Teil wird durch die Größe des Filaments bestimmt. Im Allgemeinen lassen sich Merkmale, die doppelt so dick wie das Filament oder dünner sind, nicht gut drucken. Für Wände ist die vierfache Filamentdicke ausreichend.

Geschlossene, in der Ebene liegende Profile lassen sich mit FDM in der Regel sehr gut drucken, da geschlossene Schleifen ein schnelles und nahtloses Drucken ermöglichen. Beispiele hierfür wären eher Vasen, Tassen und Röhren als komplexe Teile mit diskontinuierlichen Seiten und scharfen Merkmalen. Obwohl dies nicht unbedingt erforderlich ist, um ein schönes Teil zu erzielen, kann ein Design unter Berücksichtigung dieses Aspekts dazu beitragen, erfolgreiche FDM-Drucke sicherzustellen.

Durch FDM-Druck erzeugte Löcher sollten einen Durchmesser von mindestens 1 mm haben, um sicherzustellen, dass sich das Merkmal gut auflöst. Wie bei Lücken kann das Ausrichten von Löchern zum Drucken senkrecht zur X-Y-Ebene die Feature-Qualität verbessern. Das Ausbohren oder Reiben von Löchern während der Nachbearbeitung ist eine weitere Methode zur Gewährleistung der Genauigkeit.

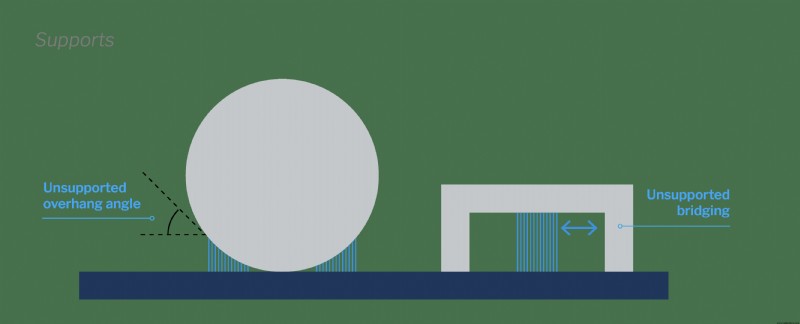

Da FDM das Teil Schicht für Schicht aufbaut, gibt es, wenn die Überhänge im Teil groß genug sind, nicht genug Unterstützung, um das neue Material von der Bauplatte zu halten. Dieses Material muss entweder in der Drucksoftware mit Opferstützgeometrie unterstützt werden, oder das Teil muss modifiziert werden, um die Überhänge zu beseitigen.

4. Verzieht sich Ihr Design wahrscheinlich?

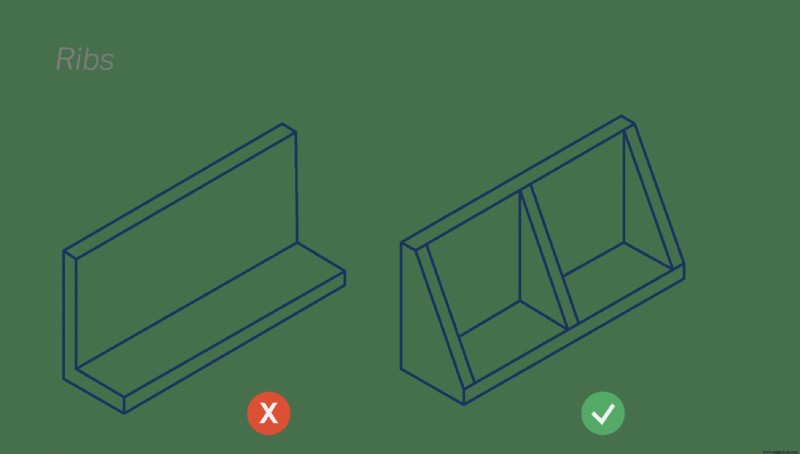

Verwerfungen treten während des Abkühlprozesses auf, wenn sich verschiedene Abschnitte des Teils mit unterschiedlichen Geschwindigkeiten verfestigen und schrumpfen, wodurch innere Spannungen entstehen, die das Material ungleichmäßig ziehen. Während Verzug kein Problem für alle FDM-gedruckten Teile ist, können bestimmte Designmerkmale wie vertikale Wände, dünne Abschnitte oder Merkmale mit hohen Seitenverhältnissen die Wahrscheinlichkeit erhöhen, dass sich ein Teil während des Abkühlprozesses verzieht.

Warp kann vermieden werden durch:

- Hinzufügen von Rippen zu vertikalen Wänden

- Hinzufügen von Verrundungen an scharfen Ecken

- Hinzufügen zusätzlicher Stützen an den Kanten dünner oder hervorstehender Elemente

- Vermeidung von Teilen mit hohen Seitenverhältnissen (Verhältnis von Länge zu Breite/Dicke)

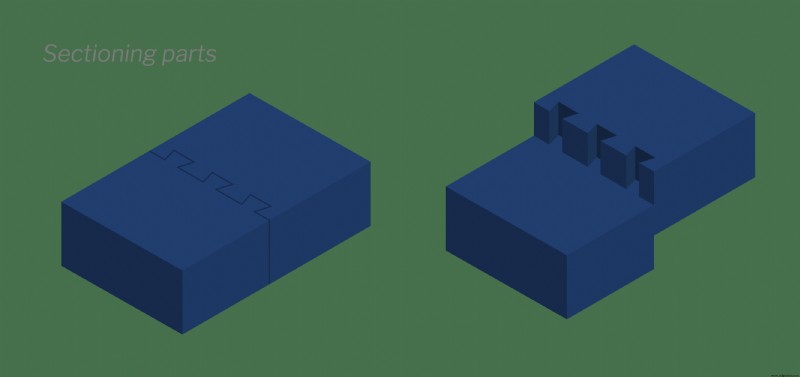

5. Haben Sie darüber nachgedacht, Teile für unkonventionelle Problemlösungen zu zerlegen?

Schneiden bedeutet einfach, die CAD-Datei Ihres Teils in kleine, separat gedruckte Komponenten zu unterteilen. Das Schneiden ermöglicht es, Teile zu bauen und zusammenzubauen, die für das Bauvolumen des Druckers zu groß sind, oder den Bedarf an Stützstrukturen zu reduzieren. Das separate Drucken zerbrechlicher Merkmale kann Ihnen auch ermöglichen, eine besser geeignete Aufbauausrichtung zu verwenden und dadurch ein stärkeres, überlegenes Teil zu erzeugen. Das Schneiden von Teilen erfordert jedoch etwas Fachwissen und Sorgfalt, da jedes Mal ein Teil in Stücke geschnitten wird.

Erste Schritte mit einem DFM-Experten

FDM kann eine sehr effiziente und kostengünstige Methode zur Herstellung von thermoplastischen Prototypen und Teilen sein. Angesichts der kurzen Vorlaufzeiten, der Verfügbarkeit der Drucktechnologie und der breiten Materialkompatibilität ist es kein Wunder, dass Bastler und Profis gleichermaßen die Vorteile von FDM nutzen möchten.

Wenn Sie mit einem erfahrenen Hersteller wie Fast Radius zusammenarbeiten, können Sie sicher sein, dass alle diese Überlegungen – und viele mehr – berücksichtigt werden. Unser Team aus Ingenieuren und Produktmanagern nutzt modernste digitale Designtechnologien und jahrzehntelange Erfahrung, um sicherzustellen, dass jedes einzelne Teil, das wir produzieren, das bestmögliche Teil für den Job ist. Darüber hinaus arbeitet unser Team bei jedem Schritt, vom Design bis zur Ausführung, eng mit den Kunden zusammen, um sicherzustellen, dass jedes Teil für den Endverbrauch und die Herstellbarkeit optimiert ist.

Kontaktieren Sie uns noch heute, um mehr darüber zu erfahren, wie wir Ihre Ideen verwirklichen können.

Um mehr über additive Fertigung, CNC-Bearbeitung und unsere anderen Produktionsprozesse zu erfahren, besuchen Sie das Ressourcenzentrum von Fast Radius.

Laden Sie den Fused Deposition Modeling (FDM)-Entwurf für den Fertigungsleitfaden herunter.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Design für Herstellbarkeit:Eine Anleitung

- Verfahren zur Herstellung von Eisencarbid

- Design für die Herstellung von Leiterplatten

- Was ist FDM (Fused Deposition Modeling) 3D-Druck? Erklärt von Hubs

- Arbeitssicherheitsleitfaden für die Fertigungsindustrie

- Ultiboard – Der ultimative Leitfaden für das Beste für Anfänger

- Fused Deposition Modeling (FDM) 3D-Druckdesign-Tipps

- Fused Deposition Modeling (FDM) 3D-Druck:Technologieüberblick

- Warum Design für die Fertigung wichtig ist

- 5 Schneidprozess für Metall in der Fertigung