Verfahren zur Herstellung von Eisencarbid

Verfahren zur Herstellung von Eisencarbid

Eisencarbid (Fe3C) ist eine hochschmelzende, nicht pyrophore, stark magnetische synthetische Verbindung, die in Granulatform erhalten wird. Es besteht aus etwa 90 % Gesamteisen (Fe) und etwa 7 % Gesamtkohlenstoff (C). Das Produkt wird hauptsächlich als metallische Charge während der Stahlherstellung zum Ersatz von Roheisen (HM), direkt reduziertem Eisen (DRI) oder Stahlschrott verwendet. Das Eisenkarbidverfahren beinhaltet die Umwandlung von vorgewärmten feinen Eisenerzpartikeln in Eisenkarbid. Es reduziert Eisenerz in einem Wirbelschichtreaktor zu Eisencarbid, indem das Eisenerz mit Prozessgas in Kontakt gebracht wird, das hauptsächlich aus Methan (CH4) und Wasserstoff (H2) besteht.

Das Verfahren zur Herstellung von Eisencarbid wurde ursprünglich bei Hazen Research Inc. in Golden, Colorado, USA, von dem technischen Vizepräsidenten Dr. Frank M. Stephens konzipiert und entwickelt. Das Verfahren beinhaltet die Reduktion von vorgewärmten feinen Eisenerzpartikeln (0,1 mm bis 1,0 mm) in einem Wirbelschichtreaktor mit geschlossenem Kreislauf durch vorgewärmtes Prozessgas, das CH4, H2, CO (Kohlenmonoxid), CO2 (Kohlendioxid) und Wasserdampf enthält. H2O) bei 600 °C. Für die Labortests wurde ein Chargenreaktor mit 50 mm Durchmesser verwendet. Anschließend folgten Dauerversuche an einem Reaktor mit 600 mm Durchmesser. Bei Hazen wurden Eisenerzproben aus mehreren Ländern getestet. Das Produkt wurde 1979 von MEFOS in Schweden in einem einfachen Sauerstoffofen (BOF) erfolgreich zu Stahl umgewandelt.

Nach den ersten Labortests bei Hazen Research, Inc. meldete Dr. Stephens ein Patent an und erhielt am 11. Oktober 1977 vom Patentamt der Vereinigten Staaten das „US-Patent Nr. 4,053.301“. 1985 ging Dr. Stephens in den Ruhestand und erwarb die Rechte am Patent auf das Eisencarbid. Er gründete eine Firma mit dem Namen „Iron Carbide Development Corporation“ (ICDC) und begann mit der Vermarktung des Verfahrens. 1988 schlossen sich ICDC und das australische Unternehmen PACT Resources, Pty. Ltd. zusammen, um „Iron Carbide Holdings, Limited“ (ICH) zu gründen. Weitere Entwicklungsarbeiten wurden anschließend in einer Pilotanlage durchgeführt, die 1989 aus einer stillgelegten Vanadiumanlage in Wundowie, Westaustralien, errichtet wurde. Der Reaktor der Pilotanlage hatte einen Durchmesser von 1830 mm und wurde mit einer Betttiefe von etwa 3700 mm betrieben. Es produzierte ungefähr 25 Tonnen pro Tag.

1989 produzierte ICH in der Pilotanlage 310 Tonnen Eisenkarbid. Das Eisencarbid wurde an sieben Kunden verkauft. Fünf Unternehmen (Nucor, North Star Steel, Mitsubishi, Qualitech Steel und Cleveland Cliffs) kauften die Lizenz oder die Option, diese Technologie zu nutzen. Die Nucor Corporation wandelte Eisencarbid aus der Pilotanlage in ihrem Stahlwerk in Darlington, South Carolina, USA, mit einem 32-Tonnen-Elektrolichtbogenofen (EAF) um. Eisenkarbid wurde mit Raten von bis zu 90 kg/min in den EAF eingespritzt, wobei ein vorhandener Spritzbetontank verwendet wurde.

Nucor erwarb 1992 eine Lizenz. Es ermächtigte PLS Engineering in Denver, Colorado (jetzt Teil der Harris Group), eine Anlage in Point Lisas, Trinidad zu bauen, um 300.000 Tonnen Eisenkarbid pro Jahr und bis Ende 1994 die Anlage zu produzieren war in Betrieb. Nucor begann 1993 mit dem Bau, begrenzte aber leider die Mittel auf PLS. PLS hat diese Mittel aufgebraucht, bevor die Planung der Anlage abgeschlossen war. Nucor hat das Design fertiggestellt. Darüber hinaus minimierte Nucor die Kosten für einen Teil der Ausrüstung der Anlage, einschließlich der Wärmetauscher.

Die Anlage wurde Ende September 1994 in Betrieb genommen. Allerdings hatte das Unternehmen Probleme mit den Kompressoren für die Prozessgas- und Abschaltanlage. Es ließ das Kühlwasser laufen. Während dieser Zeit entfernte ein Techniker die Füllstandssensoren in den Säulen des Füllkörperturms zur Neukalibrierung und somit wurden die Alarme für den Flüssigkeitsstand blockiert. Er informierte den Kontrollraum. Eines der am gepackten Turm installierten Ventile leckte, obwohl es sich in geschlossener Position befand, und das Leck wurde mehrere Tage lang nicht bemerkt. Nach der Entdeckung wurde die Säule sofort entleert, aber der Schaden war angerichtet. Das Wasser war durch die Rohre gelaufen und hatte sich mit dem Eisenoxidstaub vermischt und die Wärmetauscher stark verunreinigt. Nucor hat über ein Jahr lang versucht, die Wärmetauscher zu reinigen, jedoch ohne Erfolg.

Nucor sah sich außerdem mehreren anderen Betriebsproblemen in der Anlage gegenüber. Diese Probleme waren (i) zu kleine Rohre für das Prozessgas, die den Gasfluss auf einen Wert von maximal 65 % der Auslegungskapazität begrenzten, (ii) häufiges Brechen der Gasdichtung für die Blasdüsenplatte des Wirbelschichtreaktors, (iii) Verlassen des Erzheizsystems, da es aufgrund von Abrieb ausgefallen ist, was zu einer Beeinträchtigung der Chemie im Reaktor und damit zu einer weiteren Einschränkung der Produktqualität und -menge geführt hat, (iv) zu kleiner Sammeltank für den Wäscher, (v) unzuverlässig ein System zur Regulierung des Produktflusses durch den Produktkühler, das eine hohe Wartung erforderte, (vi) ein unzuverlässiges pneumatisches Hebesystem für das Produkt, das eine häufige Wartung erforderte, (vii) eine sehr kleine Schneckendosierung, die die Anlage mit Erz versorgt, und (viii ) unzureichende Stopfbuchsen der Dosierschnecke, die stark undicht waren.

Nucor arbeitete vier Jahre lang an diesen Problemen, aber 1998 schlossen sie das Werk aufgrund des Rückgangs der Stahlpreise. Die Anlage wurde anschließend im Jahr 2002 abgerissen. Trotz aller oben genannten Schwierigkeiten wurden in der Anlage 357.712 Tonnen Eisenkarbid produziert, was gezeigt hatte, dass das Verfahren technisch machbar war. Aufgetretene mechanische Fehler hatten die Notwendigkeit angemessener und zuverlässiger Einrichtungen betont.

Der zweite Versuch, Eisencarbid im kommerziellen Maßstab herzustellen, wurde von der Qualitech Steel Corporation in Corpus Christi, Texas, unternommen, wo sie eine neue Anlage errichtete. Qualitech erwarb eine Lizenz zur Herstellung von Eisencarbid von ICH, änderte jedoch das Verfahren, als die Mitsubishi Corporation das Projekt finanzierte und zwei Reaktoren und ein Prozessgasverteilungssystem im Rohrgitterstil im Wirbelschichtreaktor verwenden wollte.

Die Anlage in Texas wurde gerade in Betrieb genommen, als die Muttergesellschaft im März 1999 bankrott ging, und die Anlage produzierte nur wenige tausend Tonnen des Eisenkarbids, bevor sie 1999 stillgelegt und 2004 abgerissen wurde.

Frank A. Stephens, der Sohn von Dr. Frank M. Stephens, Jr., erwarb 2010 das exklusive Eigentum an den Rechten am Eisenkarbidverfahren. In den ersten Monaten des Jahres 2011 gründete er International Iron Carbide LLC. Das Unternehmen besitzt die Rechte an 35 Patenten. Das neue Unternehmen analysierte gründlich die in den Werken auf Trinidad und Corpus Christi aufgetretenen Probleme und bereitete dokumentierte Lösungen für die Probleme vor. Viele der Lösungen gelten jedoch als proprietär. Einige der Lösungen sind (i) robustes Design von Rohrbündelwärmetauschern, (ii) geändertes Design des Prozessgassystems zum Erreichen der vollen Kapazität, (iii) Verbesserung des Designs des Wirbelschichtreaktors und des Gasverteilungssystems, wodurch die Reaktor toleranter gegenüber Anlagenstillständen, (iv) neues Design für die Gasdichtung für die Blasdüsenplatte im Wirbelschichtreaktor, wodurch sie zu einer doppelten Gasdichtung wird, (v) Einführung eines Schnellheizsystems für die Erzzufuhr, das eine pneumatische Übertragung von umfasst heißes Material, minimaler Feststoffbestand für schnelle Starts und Stopps, Eliminierung von Winkelversätzen zur Vermeidung von Abrieb und modularer Aufbau zur Erleichterung der Wartung, (vi) Änderungen in der Wäscherkonstruktion, die den Wäscher geeignet machen, um die volle Kapazität zu erreichen, (vii) Vereinfachung in der Produkthandhabungssystem, das das Hebesystem für das in den Produktkühler eintretende Produkt eliminiert, und (viii) Verwendung von Eduktoren zum Bewegen von Feststoffen anstelle von mechanischen Förderern.

Bis heute gibt es keine funktionierende Anlage zur Herstellung von Eisencarbid. International Iron Carbide hat jedoch seine Erfahrungen (sowohl die positiven als auch die negativen) aus den beiden Anlagen der ersten Generation in Trinidad und Texas genutzt und ein Design für eine Anlage der zweiten Generation entwickelt, das auf den vielen gewonnenen Erkenntnissen basiert. International Iron Carbide sucht aktiv nach Unternehmern für die Zusammenarbeit beim Bau der Anlagen der zweiten Generation.

Der Prozess

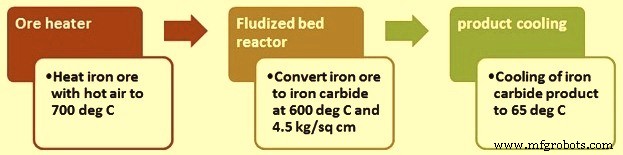

Der Herstellungsprozess von Eisencarbid ist sauber und einfach. Die drei Hauptprozessschritte des Prozesses (Abb. 1) umfassen (i) Erhitzen von Eisenerz auf etwa 700 °C, (ii) Kontaktieren des heißen Eisenerzes mit einem unter Druck stehenden H2- und CH4-Gasgemisch bei einer Temperatur von etwa 600 °C und einen absoluten Druck von etwa 4,5 kg/cm² in einem Wirbelschichtreaktor zur Umwandlung von Eisenoxid in Eisencarbid mit stark reduzierenden Gasen und (iii) Abkühlen des Produkts auf etwa 65 Grad C.

Bild 1 Drei Prozessschritte des Prozesses

Das Eisenerz ist normalerweise Hämatit, das normalerweise eine Zusammensetzung von 62 % bis 65 % Fe, 1 % bis 5 % Gangart und 1 bis 6 % Feuchtigkeit hat. Das gelagerte Erz muss normalerweise nicht abgedeckt werden, sofern es das Wetter zulässt. Die Faktoren, die die Entscheidung beeinflussen, ob das Mineral abgedeckt werden soll oder nicht, sind die Kraftstoffkosten, der Gehalt an natürlicher Feuchtigkeit und das Klima.

Vom Erzlager wird das Erz zu einem Silo (Tagesbunker) transportiert. Das Silo lagert genug Erz, um die Anlage etwa 24 Stunden lang zu betreiben. Ein Förderer mit variabler Geschwindigkeit misst und steuert die Erzmenge, die dem Erzerhitzersystem zugeführt wird.

Der Erzerhitzer ist ein „Schnellerhitzer“, der aus drei in Reihe geschalteten Zyklonen besteht. Der Erzerhitzer erhitzt das Erz auf bis zu 710 Grad C, indem das Erz mit dem heißen oxidierenden Gas in Kontakt gebracht wird, das den Feuerraum oder Brenner verlässt. Eine Erhöhung der Temperatur des Eisenerzes ist für das Verfahren nützlich. Es ist für das Verfahren hilfreich, weil es (i) die Feuchtigkeit aus der Erzbeschickung entfernt und (ii) Magnetit, falls es im Erz vorhanden ist, teilweise zu Hämatit oxidiert. Dies unterstützt die Reaktionen im Reaktor, da sich Hämatit schneller in Eisencarbid umwandelt als Magnetit. Der Erzerhitzer entlädt das heiße Eisenerz in die Vorratsschleuse, wo es gehalten wird, bevor es dem Wirbelschichtreaktor zugeführt wird.

Das heiße Erz wird dem Reaktor durch zwei parallel arbeitende Schleusen zugeführt. Die Schleusentrichter sind mit feuerfestem Material ausgekleidet. Sie haben einen pyramidenförmigen oder konischen Boden (Trichter). Typischerweise speist einer der Trichter den Reaktor etwa eine Stunde lang. Trichter arbeiten so, dass während einer den Reaktor beschickt, der andere Trichter gefüllt wird.

Die Aufgabetrichter verhindern auch den Eintritt der oxidierenden Gase in den Reaktor. Danach wird das heiße Erz mit N2 gespült und der Druck erhöht, das heiße Erz wird dem Reaktor kontinuierlich mit einer Geschwindigkeit zugeführt, die es ermöglicht, dass sich ein Trichter entleert und der Druck abgebaut wird, wenn der andere Trichter gefüllt ist>

Wirbelschichtreaktor und Prozessreaktionen

Der Wirbelschichtreaktor verwendet Eisenerzfeinstoffe, was die Notwendigkeit von Vorbehandlungen wie Sintern oder Pelletieren begrenzt. Das ideale Beschickungsmaterial für den Reaktor ist das Hämatit-Eisenerzfeinkorn mit einer Größe im Bereich von 0,1 mm bis 1,0 mm.

Der Reaktor hat einen Innendurchmesser von etwa 12 Metern und arbeitet bei etwa 600 Grad C. Er erhält das Prozessgas, das im Wesentlichen aus H2 und CH4 besteht. H2 wird eingeführt, um den Druck im Reaktorfreibord bei 4,5 kg/cm² absolutem Druck zu halten. Die Kompressoren recyceln das Prozessgas, um eine Oberflächengeschwindigkeit von 0,92 m/s zu erreichen.

Im Wirbelschichtreaktor wandeln H2 und CH4 das erhitzte Eisenerz in Eisencarbid um. Sauerstoff verbindet sich mit H2 zu Wasser und Kohlenstoff (C) verbindet sich mit Eisen zu Eisencarbid. Die allgemeine Chemie des Prozesses wird durch die Gleichung 3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C + 9 H2O beschrieben. Diese Reaktion ist eine Art Gesamtzusammenfassung aller dabei ablaufenden Reaktionen. Die Reaktion läuft relativ langsam ab, und die Verweildauer im Reaktor ist im Vergleich zum Prozess im Stahlherstellungsofen viel größer. Diese Zeit kann jedoch durch Änderung von Temperatur und Druck verkürzt werden.

Im Gasphasenteil der Reaktionen gibt es drei Grundkomponenten, nämlich (i) H2, (ii) O2 (Sauerstoff) und (iii) C. Diese drei Elemente interagieren miteinander, um H2, H2O, CO, CO2 und zu bilden CH4. Die Konzentration jeder dieser Verbindungen hängt von mehreren Faktoren ab, wie (i) dem Verhältnis der Massen der einzelnen Elemente, (ii) der Temperatur des Systems, (iii) dem Systemdruck und (iv) zu einem gewissen Grad der Zeit in mit denen die Elemente in Kontakt sind.

Eine der beiden wichtigsten Gasreaktionen ist die Dampfreformierungsreaktion CH4 + H2O =CO + 3 H2. Bei dieser Reaktion reagiert Erdgas mit Wasserdampf zu dem für den Prozess benötigten H2-Gas. Die zweite wichtige Gasreaktion ist die Wassergasverschiebung, wie in der Gleichung CO + H2O =CO2 + H2 beschrieben.

Wenn die Reaktanten alle zusammen bei einer hohen Temperatur platziert werden, wird ein Gasgemisch erhalten, das H2, H2O, CO, CO2 und CH4 enthält. Diese Mischung enthält auch eine kleine Menge N2.

Die gasförmigen Reaktionen werden tendenziell durch die Anwesenheit von metallischem Eisen und/oder Eisencarbid katalysiert. C und H2 für die obigen Reaktionen stammen aus den Reagenzien, die im Prozess hinzugefügt werden. Das O2 wird dem Erz durch die Reaktion Fe2O3 + 3H2 =2Fe + 3H2O entzogen. Durch Steuerung der relativen Konzentrationen von C und H2 im Prozessgas ist es möglich, die Entfernung von O2 aus dem Erz und die Zugabe von C zur Bildung von Eisencarbid zu fördern.

Die Reaktionen zur Bildung des Eisencarbids sind leicht endotherm, um die Temperatur auf etwa 600 Grad C zu halten, und es ist notwendig, das Prozessgas auf 633 Grad C zu erhitzen

Der Reaktor arbeitet als Wirbelbettreaktor mit dichter Phase. Die Gasblasen werden in der Wirbelschicht aus dem Prozessgas gebildet. Der Reaktor nimmt das Erz auf der einen Seite auf und entlädt das Produkt auf der anderen Seite. Die inneren Leitbleche des Reaktors befördern die Feststoffe innerhalb des Reaktors. Die Leitbleche minimieren Kurzschlüsse der Feststoffe im Reaktor und erzeugen eine gleichmäßigere Verweilzeitverteilung für die Feststoffe. Die Verweilzeit von Feststoffen beträgt ca. 16 Stunden.

Die Zusammensetzung, Temperatur und der Druck des Prozessgases werden kontinuierlich von der Prozessinstrumentierung überwacht. Das Verfahren erzeugt ein nicht pyrophores Produkt, das dann gelagert und transportiert werden kann.

Der Reaktor produziert etwa 42 Tonnen pro Stunde des Produkts (Eisencarbid). Das Produkt wird kontinuierlich durch Schleusentrichter sowohl aus dem Reaktor als auch aus den Abgaszyklonen ausgetragen, bevor es durch Produktkühler geleitet wird.

Eines der früheren Prozessprobleme war die unbeabsichtigte Produktion von freiem C (Ruß), das aus der Boudouard-Reaktion stammt, die C und CO2 aus CO bildet (2CO =C + CO2). Die International Iron Carbide hat jedoch Prozessbedingungen identifiziert, die die Bildung von freiem C nicht zulassen und dennoch Eisencarbid hoher Qualität erzeugen. Die Einzelheiten dieser Bedingungen sind urheberrechtlich geschützter Natur.

Der Reaktor entlädt das Eisencarbidprodukt über zwei Schleusentrichter, die denen ähnlich sind, die zum Zuführen des heißen Eisenerzes in den Reaktor verwendet werden. Die Schleusentrichter geben das Produkt auf atmosphärischen Druck ab kg/cm² Druck, der andere führt das Produkt bei atmosphärischem Druck in die Kühlvorrichtung (den Produktkühler) Das Eisenkarbid verlässt die Schleusentrichter mit etwa 590 °C und wird beim Passieren des Produkts auf etwa 65 °C abgekühlt Die Produktmenge in den Produktkühlern wird mit einem Austragsband mit variabler Geschwindigkeit gesteuert, das das Eisenkarbid zum Trockenmagnetabscheider befördert.Der Magnetabscheider entfernt eine beträchtliche Menge freigesetzter Gangart (typischerweise 50 %), die jedoch hängt von der Qualität des dem Prozess zugeführten Eisenerzes ab.

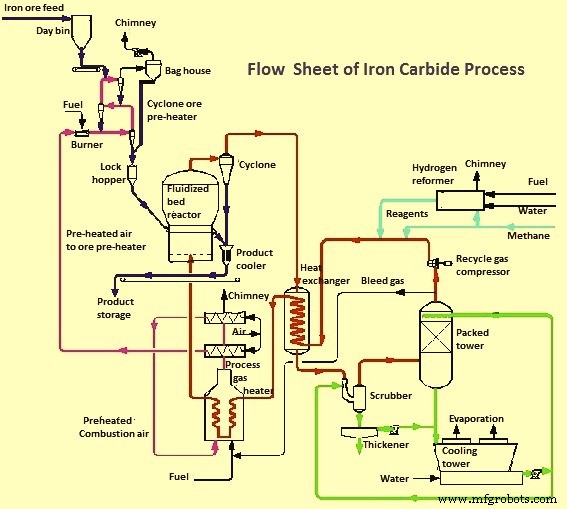

Ein schematisches Flussdiagramm des Eisenkarbidprozesses ist in Abb. 2 dargestellt.

Abb. 2 Schematisches Flussdiagramm des Eisencarbid-Herstellungsprozesses

Gasbehandlungssystem

Das Prozessgas verlässt den Reaktor mit ca. 590 °C. Es durchströmt vier parallel geschaltete Zyklone (die Reaktorzyklone), die mit feuerfestem Material ausgekleidet sind. Diese Zyklone entfernen die meisten der mitgerissenen Feststoffe aus dem Prozessgas, das den Reaktor verlässt. Die von den Zyklonen gesammelten Feinstoffe (ca. 36 Tonnen pro Stunde) fließen durch die Schwerkraft in einen Ausgleichsbehälter, bevor sie in den Reaktor zurückgeführt werden. Jeder zusätzliche Feststoff passiert eine Reihe von Schleusentrichtern, bevor er in einen Produktkühler eintritt, der die Feststoffe auf unter 65 °C (normalerweise etwa 40 °C) abkühlt, und fügt schließlich die Feststoffe dem Produkt aus dem vor dem Magnetabscheider gekühlten Reaktor hinzu.

Das die Reaktorzyklone verlassende Prozessgas passiert vier parallele Wärmetauscher (die Prozessgaswärmetauscher), die die Temperatur des Prozessgases auf 150°C senken. Ein Venturi-Wäscher und eine Füllkörperkolonne (der Füllkörperturm) kühlen den Prozess weiter ab Gas auf etwa 30 Grad C, um das im Reaktor erzeugte Wasser zu entfernen und die verbleibenden feinen Partikel zu entfernen, die im Prozessgas schweben, das aus den Zyklonen entwichen ist. Dadurch wird sichergestellt, dass die Menge an Feinanteilen im Prozessgas gering genug ist, um Schäden an den „Prozessgasrückführungskompressoren“ zu vermeiden.

Ein kleiner Prozessgasstrom wird aus dem rezirkulierenden Prozessgas (dem Zapfgas) entfernt, das die Oberseite des Füllkörperturms verlässt und bevor es in die Recyclegaskompressoren eintritt, um die Ansammlung von N2 im Kreislauf zu verhindern. Die Menge des Entlüftens hängt vom N2-Gehalt des Erdgases ab, der Menge an N2, die in das System gelangt, wenn das heiße Eisenerz in den Reaktor eintritt.

Das Make-up-Reagenzgas, das normalerweise aus H2 und Erdgas besteht, tritt vor den Kompressoren in den Kreislauf ein. Der Druck des Freibords im Wirbelschichtreaktor bestimmt die exakte H2-Menge, die in das System eingeführt werden soll. Die dem Prozessgas zuzusetzende Erdgasmenge wird durch die Konzentration von CH4 im Prozessgas bestimmt.

Zwei Zentrifugalkompressoren (die Kreislaufgaskompressoren), von denen einer in Betrieb und der andere in Bereitschaft ist, recyceln das Prozessgas mit einem Druck von etwa 4,20 kg/cm² am Einlass und etwa 5,30 kg/cm² am Auslass. Der Differenzdruck über den Kompressoren regelt den Fluss des Prozessgases zum Reaktor.

Die vier Gas-Gas-Wärmetauscher, die das aus einem Wirbelschichtreaktor kommende Prozessgas kühlen, erwärmen das von den Kompressoren kommende Prozessgas auf eine Temperatur von etwa 520 Grad C. Ein Gaserhitzer (der Prozessgaserhitzer) erhöht die Temperatur zusätzlich Prozesstemperatur auf etwa 630 Grad C, wobei das Zapfgas und Erdgas als Brennstoff verwendet werden. Das vom Erhitzer kommende Abgas liefert Energie zum Erhitzen der dem Erzerhitzer zugeführten Verbrennungsluft.

Dabei gibt es zwei Wasserkühlungen. Ein System für den direkten Kontakt mit dem Prozessgas (das Direktkontakt-Kühlwasser), das Kühlwasser für den „Venturi-Wäscher“ und den „Füllkörperturm“ bereitstellt, wo in diesen Geräten das Wasser in direkten Kontakt mit dem Prozessgas kommt. Das andere Wasserkühlsystem ist das indirekte Wasserkühlsystem, das (i) dem Kühlsystem der Produkte (Produktkühler), (ii) dem H2-Reformer und (iii) anderen kleineren Wärmetauschern, die für das Verfahren verwendet werden, Kühlwasser zuführt.

Das den Füllkörperturm verlassende heiße Wasser kehrt zum Abführen der Wärme direkt zum Kontaktkühlturm zurück, während das den Venturi-Wäscher verlassende Wasser zuerst einen Eindicker durchläuft, wo es gefiltert wird, um die im kontaminierten Wasser vorhandenen Feststoffe zu entfernen.

Das Verfahren erzeugt typischerweise ein Produkt, das zu 93 % in Eisencarbid umgewandelt wurde. Die typische mineralogische und elementare Zusammensetzung des Produkts besteht aus Fe3C- 91 % bis 96 %, Fe (gesamt) – 89 % bis 93 %, Fe (met) – 0,5 % bis 1 %, SiO2 + Al2O3 – 2 % bis 5 % , Fe3O4 -2 % bis 5 %, C (als Fe3C) – 6 % bis 6,5 % und O (als Fe3O4) – 0,5 % bis 1,5 %. Eisencarbid ist magnetisch, wenn also die Gangart physikalisch freigesetzt wird, entweder vor, während oder nach dem Aufkohlungsprozess, dann kann eine trockene magnetische Trennung durchgeführt werden, um den Gangartgehalt im Endprodukt zu senken und somit seinen Eisengehalt zu erhöhen.

Obwohl die Analyse des Produkts je nach Art des verwendeten Erzes variieren kann, ist in jedem Fall kein nennenswerter Schwefel vorhanden. Der Phosphorgehalt hängt von der Art des verwendeten Erzes ab und ist im Produkt normalerweise als P2O5 vorhanden. Aber der größte Teil des Phosphors wird in die Ofenschlacke übertragen, nicht in das Produkt.

Die Restelemente im Erz sind im Produkt normalerweise als Oxide vorhanden, aber da die meisten Eisenerze sehr geringe Gehalte an Kupfer, Nickel, Chrom, Molybdän oder Zinn aufweisen, gibt es keine signifikanten Mengen dieser Elemente im Endprodukt. Infolgedessen ist das produzierte Eisencarbid sehr sauber und bietet eine effektive Methode zum Verdünnen der Fremdmetallreste während der Stahlherstellung, während der Schwefel vermieden wird, der im Allgemeinen mit einigen reinen Eisenquellen einhergeht.

Die typischen Material-, Energie- und Batteriegrenzen pro Tonne Eisenkarbid sind Eisenerz – 1,42 Tonnen, Erdgas – 350 M cal, Strom – 400 kWh, Wasser – 1,2 Kubikmeter, Stickstoff – 10 Kubikmeter und Arbeit – 0,22 Arbeitsstunden.

Eisencarbid ist auch sehr umweltfreundlich und bietet große Umweltvorteile. Das Verfahren erreicht die niedrigste C-Emission aller Roheisen-Stahlherstellungsverfahren und erzeugt nur 1,09 kg CO2 pro kg produziertem Stahl. Dies ist weit weniger als die 2,01 kg für die konventionelle Hochofen-Basis-Sauerstofföfen-Route der Stahlherstellung, 3,09 kg für kohlebasiertes DRI und 1,87 kg für erdgasbasiertes DRI – EAF-Route der Stahlherstellung. Nur Stahl, der vollständig aus Schrott besteht, erreicht eine geringere Emission.

Vorteile von Eisencarbid und seiner Herstellung

Die Vorteile von Eisenkarbid und seinem Herstellungsverfahren sind folgende.

- Es ist das bessere Beschickungsmaterial als andere Materialien für den EAF, da es etwa 6,0 % bis 6,5 % C enthält und aus frischem Eisenerz hergestellt wird und daher vernachlässigbare Begleitelemente enthält. Die Verwendung von Eisencarbid in Stahlherstellungsprozessen führt zu einem niedrigen Gehalt an N2 und H2 im Stahl.

- Es ist nicht pyrophor und daher sicher und einfach zu handhaben.

- Es ist ein dichtes, körniges Pulver, das sich leicht in flüssigem Stahl auflöst. Es kann einfach in ein BOF und/oder ein EAF injiziert werden, wo es sich sofort auflöst.

- Der Prozess zur Herstellung von Eisencarbid ist umweltfreundlich, da kein Agglomerieren von Eisenerz erforderlich ist.

- Die einzigen Nebenprodukte des Prozesses sind Wasser und CO2, und die erzeugte CO2-Menge ist viel geringer als die Menge, die während der Stahlherstellung durch andere Prozesse erzeugt wird. Darüber hinaus verlässt eine große Menge CO2 den Reformer in einem konzentrierten Gasstrom, der leicht sequestriert und/oder für andere Zwecke wiederverwendet werden kann.

- Bei diesem Verfahren wird Eisenerzfeingut verwendet, das weniger kostspielig ist als Pellets und Eisenerzklumpen.

- Die Notwendigkeit, das Produkt zu brikettieren, besteht nicht.

- Das Verfahren arbeitet bei niedriger Temperatur und ist thermisch effizient.

- Der Prozess ist ein geschlossener Kreislauf, der 100 % der hinzugefügten Reagenzien verwendet.

- Das Verfahren ist einfach und besteht aus einem einstufigen Reaktor, der leicht zu kontrollieren ist.

Herstellungsprozess

- Was ist der Herstellungsprozess von Schneidwerkzeugen?

- Prozess vs. diskrete Fertigung

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- ITmk 3 Prozess zur Herstellung von Eisennuggets

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- CONARC-Prozess für die Stahlerzeugung

- Leiterplattenfertigung für 5G

- 5 Schneidprozess für Metall in der Fertigung

- Vorteile von Eisengusslieferanten als Herstellungsprozess