Scheibenwischer

Hintergrund

Scheibenwischer werden verwendet, um die Windschutzscheibe eines Autos zu reinigen, damit der Fahrer eine freie Sicht auf die Straße hat. Ein typischer Wischwinkel für einen Pkw beträgt etwa 67 Grad. Die Klingen sind 30-76 cm lang, wobei die Länge in Schritten von 5 cm zunimmt.

Verlauf

Die Geschichte des Scheibenwischers begann mit der Erfindung des Automobils. Die meisten Transportfahrzeuge hatten keine Scheibenwischer. Pferdekutschen und Lastwagen fuhren mit langsamer Geschwindigkeit, und Glas war nicht erforderlich, um den Fahrer oder die Passagiere zu schützen oder als Windschutz zu dienen.

Die ersten Scheibenwischer waren Bürsten. Der Erfinder JH Apjohn entwickelte 1903 eine Methode, zwei Bürsten auf einer vertikalen Glasscheibe auf und ab zu bewegen. Im selben Jahr entwickelte Mary Anderson einen Schwingarm, der Regen von der Windschutzscheibe fegte, wenn der Fahrer einen Hebel im Inneren der Windschutzscheibe bewegte Wagen. Anderson patentierte 1905 ihre Erfindung des mechanischen Scheibenwischers und wurde 1913 zur Standardausrüstung. Elektromotoren wurden noch nicht verwendet, um Autozubehör oder Zubehör anzutreiben, und Andersons Gerät hatte einen Nachteil. Ohne eine weitere Stromquelle musste ein Fahrer den Hebel mit einer Hand bewegen. Die andere Hand des Fahrers lenkte das Auto (entweder mit einem Rad oder einer Lenkpinne) und betätigte die auf dem Boden des Autos oder außerhalb der Fahrerseite auf dem Trittbrett stehenden Schaltknüppel und Bremsgriffe.

Gummistreifen ersetzten 1905 Bürsten als Reinigungswerkzeug an Scheibenwischern. Leider wurde die gefährliche Notwendigkeit für Autofahrer, die Windschutzscheibe während der Fahrt zu wischen, erst 1917 beseitigt. Die Lösung bestand darin, einen einzigen Wischer mit einem langen Gummiblatt mit einem Elektromotor zu bewegen und weiter. Der hawaiianische Zahnarzt Dr. Ormand Wall erfand den automatischen Scheibenwischer, indem er einen Elektromotor in der oberen Mitte der Windschutzscheibe platzierte, sodass der Scheibenwischer halbkreis- oder regenbogenförmig über die Motorhaube des Autos bogen. Scheibenwischer waren nach der Entwicklung des Elektrostarters im Jahr 1912 eines der ersten elektrischen Geräte in Automobilen. Die meisten Scheibenwischer an Autos vor 1930 waren gepaart und wurden oben an der Windschutzscheibe aufgehängt. Sie wurden an die Basis der Windschutzscheibe verlegt, als die elektrischen Systeme komplizierter wurden.

An den Wischer-Ein-/Aus-Hebeln wurden Scheibenwaschanlagen angebracht, die Sprühdüsen vor der Windschutzscheibe, einen Tank für Waschflüssigkeit im Motorraum und elektrische Anschlüsse zur Koordination dieser Vorgänge erforderten. 1962 erfand Bob Kearns den Intervall-Wischer mit Intervallen und Geschwindigkeiten, die der Fahrer ändern konnte. Das Aufkommen elektronischer Systeme mit Sicherungen und Leistungsschaltern zum Bedienen, Regeln und Koordinieren elektrischer Komponenten erweiterte die Möglichkeiten für vielfältigere Wischer. In den 1980er Jahren wurden Scheibenwischer zu den Scheinwerfern hinzugefügt, die Verbindungen zwischen der Beleuchtungs- und Scheibenwischeranlage erforderten. In den 1990er Jahren wurden Mikrosensoren in Windschutzscheiben eingebaut, um Regen auf der Windschutzscheibe zu erkennen, die Scheibenwischer zu aktivieren und Geschwindigkeit und intermittierende Nutzung an die Regenmenge anzupassen.

Rohstoffe

Alle Teile bezieht der Hersteller von Firmen, die sich auf die Herstellung von Teilen aus Aluminium und Stahl, Gummiblättern, Kunststoffbuchsen für die Gestänge und Motoren spezialisiert haben. Scheibenwischer und Scheibenwischeranlagen (mit Motoren) sind unterschiedliche Baugruppen; einige Hersteller stellen beide her und andere produzieren nur Wischer.

Die Verbindungs- und Antriebslenker sowie die Drehzapfen, die die Scheibenwischer bewegen, sind aus verzinktem Stahl. Beim Galvanisieren wird Stahl mit Zink beschichtet, um ihn vor Korrosion zu schützen. Antriebsarme für Boote und Fahrzeuge, die in der Schifffahrtsindustrie verwendet werden, bestehen aus Edelstahl, der Schäden durch Salzwasser widersteht. Wischeraufhängung und Klauen sind ebenfalls aus verzinktem Stahl. Die galvanische Zinkbeschichtung ist leichter zu lackieren als unbeschichteter Stahl. Stahl ist auch das Material in den Kleinteilen von Abstreifern wie Unterlegscheiben, Schrauben, Muttern, Federn und Halterungen.

Der Klingenrahmen besteht aus Aluminium. Die Klingen bestehen aus Naturkautschuk oder synthetischen Verbindungen. Einige Gummiblätter sind Verbundstoffe aus weichem Gummi an der Wischkante (der Wischgummioberfläche) und festem Gummi, das die Wischkante im Rest des Blatts stützt.

Andere Materialien, aus denen Teile von Scheibenwischern bestehen, sind Gummi für Unterlegscheiben in den Drehzapfen und Kunststoffbuchsen, die Löcher zum Verbinden von Teilen des Gestänges auskleiden. Die Wischeraufhängung ist typischerweise schwarz lackiert. Baut der Wischerhersteller auch Wischeranlagen, werden Motoren von Zulieferern bezogen. Die Motoren sind in Stahlgehäusen untergebracht und beinhalten mit Kupferdraht gewickelte Permanentmagnetmotoren. Jedes Gehäuse verfügt über Anschlüsse für die zum Fahrzeug gehörenden elektrischen Leitungen und Kabelbäume sind speziell für den Betrieb der Scheibenwischer vorgesehen. Jeder Motor enthält auch einen oder mehrere elektronische Schaltkreise, abhängig von der Komplexität des Systems, das der Motor steuert.

Design

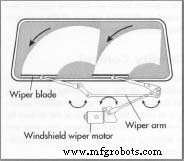

Scheibenwischer sind so konzipiert und hergestellt, dass sie Wasser von einer Windschutzscheibe entfernen. Die meisten Autos haben zwei Scheibenwischer an der Windschutzscheibe und möglicherweise einen an der Heckscheibe und einen an jedem Scheinwerfer. Die von außen sichtbaren Wischerteile sind das Gummiblatt, der Wischerarm, der das Wischerblatt hält, ein Federgestänge und Teile der Wischerachsen. Der Wischer selbst hat bis zu sechs Teile, die als Druckpunkte oder Krallen bezeichnet werden, die kleine Waffen unter dem Wischer sind. Die Klauen verteilen den Druck des Wischers entlang der Rückseite der Klinge. Dies wird als Schwebebalken mit Aufhängungssystem bezeichnet, bei dem der Wischer der Balken und die Krallen die Aufhängungskomponenten sind. Die Klauen halten die Klinge gegen die Windschutzscheibe gebeugt, um einen gleichmäßigen Druck zum Reinigen des Glases entlang der gesamten Klinge zu verteilen. Mehr Krallen verteilen den Druck in der Regel besser und eignen sich für große oder stark gewölbte Windschutzscheiben.

Obwohl der Gummi der bekannte Teil der Klinge ist, enthält die Klinge tatsächlich einen Metallstreifen, der als Klingenrahmen bezeichnet wird, mit einem Schlitz entlang der Länge des Rahmens und Ersatzlöchern im Rahmen. Die Ersatzlöcher bieten Zugang zum Ersetzen der Gummiklinge durch eine Nachfüllung. Die Klinge an ihrem Aluminiumrahmen kann auch als Einheit gewechselt werden.

Die serienmäßigen zwei Scheibenwischer werden in der Regel als einmotoriges Tandem-Schema mit einem Wischer auf der Fahrerseite und einem Wischer in der Mitte der Windschutzscheibe, der sich über das Sichtfeld des Beifahrers bewegt, betrieben. Die Wischer sind an Drehgelenken befestigt. Ein Wischer und ein Drehgelenk sind an Halterungen an beiden Enden einer langen Stange montiert, die als Verbindungsglied bezeichnet wird, und wenn die Kraft des Motors auf das Fahrerende des Verbindungsglieds drückt, bewegt es wiederum den anderen Wischer. Das Verbindungsglied ist in der Nähe des Wischermotors an einer anderen langen Stange befestigt, die als Antriebsglied bezeichnet wird. Ein schlankes Federgestänge verbindet den Drehpunkt mit dem Antriebsgestänge, um den Wischer in seine Ruhe- oder Parkposition zurückzubringen, den Wischer nahe an der Windschutzscheibe zu umarmen und ihn am Auto zu halten, wenn die Gestänge beschädigt sind.

Zwischen dem Motor und dem Antriebsglied steuert ein Gestängesystem bestehend aus einer Nocke (einer anderen kurzen Stange) und einem Drehzapfen, einer Getriebeausgangswelle und einem Schneckengetriebe die Kraft des Motors, die auf den Antriebsarm übertragen wird. Das Schneckengetriebe verlangsamt die Drehzahl des Motors und vervielfacht gleichzeitig sein Drehmoment (Kraft). Das Getriebe ermöglicht es einem kleinen Motor, genügend Kraft zu erzeugen, um die Klingen über das Glas zu bewegen. Diese Beschreibung basiert auf der Verwendung eines einzigen Motors zum Antrieb beider Scheibenwischer. Wenn ein Motor jeden Wischer antreibt, werden mehr Glieder benötigt, um die beiden Wischer in einem sogenannten Einheitsmotorsystem zusammenzubewegen.

Diese vervielfachte Kraft ist erforderlich, um das Anhalten der Klingen an beiden zu beschleunigen  Scheibenwischersysteme. Enden ihrer Bewegung, um der Reibung des Gummis gegen das Glas zu widerstehen, um der Reibung des Gummis auf Schmutz auf dem Glas zu widerstehen und um dem Winddruck auf die Windschutzscheibe entgegenzuwirken.

Scheibenwischersysteme. Enden ihrer Bewegung, um der Reibung des Gummis gegen das Glas zu widerstehen, um der Reibung des Gummis auf Schmutz auf dem Glas zu widerstehen und um dem Winddruck auf die Windschutzscheibe entgegenzuwirken.

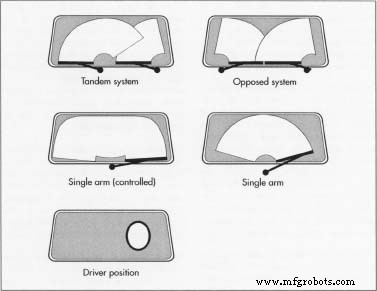

Das Tandemschema ist am gebräuchlichsten, da die Lamellen überlappende geräumte Bereiche auf der Windschutzscheibe mit der größten Überlappung vor dem Fahrer erzeugen. Ein gegensätzliches Schema mit zwei Flügeln beginnt damit, dass beide Flügel an der Windschutzscheibe zu den Seiten des Autos gerichtet sind, und die Flügel überlappen sich, wenn sie beide zur Mitte der Windschutzscheibe schwenken. Ein einzelner Wischer, der in einem Bogen von der Mitte der Windschutzscheibe schwenkt, wird auch verwendet. Der einarmig gesteuerte Wischer ist der komplexeste; Beim Überstreichen der Scheibe verlängert sich der Wischerarm zu den Fahrzeugseiten und fährt wieder ein, da er gerade nach oben in die Mitte der Windschutzscheibe zeigt. Jeder der beiden Wischer in der Tandem- und gegenüberliegenden Arbeitsschemata und der eine Wischer in der Einzelwischer-Schema bilden einen Bogen mit einem einzigen Radius und werden daher als Radialarmwischer bezeichnet. Der einarmige Wischer erzeugt einen Bogen mit mehreren Radien.

Der Elektromotor, das Schneckengetriebe, die Getriebewelle, der Nocken, das Antriebsglied und die Drehzapfen sind in die Unterseite des Armaturenbretts integriert. Unter der Windschutzscheibe und hinter der Zierleiste befinden sich Verbindungslenker und Wischerlager. Abstreifer, die als abgesenkte Abstreifer bezeichnet werden, ruhen auch hinter dem Formteil, wenn sie nicht verwendet werden. Nicht gedrückte Scheibenwischer befinden sich auch im Ruhezustand über der Frontscheibenverkleidung und sind von außen und vom Fahrgastraum aus sichtbar. Im Fahrgastraum ist der Ein-/Aus-Hebel des Wischers normalerweise an der Lenksäule befestigt. Wenn die Scheibenwischer eingeschaltet werden, startet eine elektronische Schaltung im Wischermotor diese. Wenn die Scheibenwischer ausgeschaltet werden, unterbricht der Stromkreis die Stromversorgung des Scheibenwischermotors. Der intermittierende Betrieb der Wischer ist im Grunde genommen kurze Ein- und Ausschaltzeiten für den Wischermotor, die der Stromkreis auch regelt.

Der Herstellungsprozess

Prozess

- Wischerhersteller führen große Lagerbestände an Materialien, die von Subunternehmern bereitgestellt werden. Beim Eingang der Materialien bestätigen die Wareneingangsprüfer die Richtigkeit der Art und Menge der Teile, erstellen eine Bestandsaufnahme und lagern die Teile.

- Der Arbeiter beginnt mit dem Zusammenbauen der Gelenkwelle für jeden Wischer. Die Schwenkwelle besteht aus einer Reihe von Befestigungselementen und Distanzstücken, die den Wischerarm sicher halten und ihm gleichzeitig ermöglichen, zu schwenken und den Design-Wischwinkel zu überstreichen. Die Wellenbaugruppe umfasst die Schwenkwelle selbst und (vom Ende in der Nähe des kleinen Verbindungsglieds bis zur Spitze der Welle) eine Gummiunterlegscheibe, eine Metallscheibe, eine Mutter, eine Mutternkappe, einen gerändelten Mitnehmer, eine Unterlegscheibe und eine Hutmutter. Der gerändelte Mitnehmer ist eine Art Mutter mit Rippen an den Seiten, die jeden Aufsatz greifen. Der Wischerarm sitzt auf dem gerändelten Mitnehmer, der verhindert, dass er sich auf der Welle verschiebt, und die Unterlegscheibe und die Hutmutter halten den Arm auf der Welle. Die Gelenkwelle wird dann mit einer Unterlegscheibe und einem Federbügel am kleinen Verbindungsglied befestigt. Ein Stift an der Gelenkwelle kann in eine von drei Stiftpositionen eingesetzt werden, wenn die Welle an dem Verbindungselement befestigt ist, je nach Konstruktion für das Gelenk und das Verbindungselement.

- Bei einem einarmigen Wischersystem wird ein U-förmiger, verzinkter Stahlbügel mit zwei Wellenschrauben am kleinen Verbindungsglied an der einzigen Schwenkachse befestigt. Das andere Ende der Halterung wird später am Antriebsglied befestigt. Bei einem Schema mit zwei Wischern wird das kleine Verbindungsglied für den Wischer auf der Beifahrerseite mit einer Halterung mit dem Ende des längeren Verbindungsglieds mit Wellenschrauben verbunden. Ebenso wird auf das kleine Verbindungsglied für den Scheibenwischer der Fahrerseite eine Halterung aufgesteckt und am gegenüberliegenden Ende des längeren Verbindungsglieds befestigt. Später wird auch dieses Ende am Antriebsglied befestigt.

- Im nächsten Schritt wird das Antriebsglied am Motor befestigt. Der Motor mit Schneckengetriebeuntersetzung und anderem Gestänge ist ein Lagerartikel, der von einem Lieferanten bereitgestellt wird, und der Hersteller der Wischeranlage nimmt keine Änderungen daran vor. Das Antriebsgestänge muss genau auf dem Nocken (Antriebsarm) am Ende der Getriebewelle befestigt werden, damit der Scheibenwischer richtig streichen kann, aber auch, damit er in der richtigen Position unter der Autoverkleidung geparkt werden kann. Die Verbindung zwischen Nocken und Antriebsglied wird mit einer anderen Halterung, der Spiegelhalterung, befestigt.

- Um den Winkel zwischen dem Antriebsglied und der Nocke und dem Motor einzustellen, werden der Motor, die Nocke, die Spiegelhalterung und das Antriebsglied in einen Matrizensatz gesteckt. Der Matrizensatz ist ein konturähnliches Muster aus Stahl mit Bereichen für die vier Teile. Hersteller von Abstreifsystemen haben eine Sammlung von Werkzeugsätzen mit verschiedenen Winkeln für die Montage

Ein Tandemsystemmotor. die Antriebsverbindung zum Motor. Die Halterung wird mit einem Schraubensatz am Antriebsglied befestigt. Die Halterung wird dann an der Nocke befestigt.

Ein Tandemsystemmotor. die Antriebsverbindung zum Motor. Die Halterung wird mit einem Schraubensatz am Antriebsglied befestigt. Die Halterung wird dann an der Nocke befestigt. - Mit dem ermittelten Winkel wird der Nocken auf Passung mit der Antriebswelle geprüft. Zwischen Nocken und Antriebswelle werden (falls erforderlich) Distanzscheiben hinzugefügt, und die beiden werden mit einem Satz Motormuttern und -schrauben verbunden. Bei einem Einzelwischer-Schema wird die Halterung mit dem einzelnen kleinen Lenker und Zapfen auf den Antriebslenker geschraubt. Bei einem Schema mit zwei Scheibenwischern wird die Halterung am Ende des langen Verbindungslenkers, die auch das fahrerseitige Drehgelenk und das kleine Verbindungslenker trägt, am Antriebslenker befestigt.

- In den letzten Schritten bei der Montage der Scheibenwischeranlage werden Gestänge aus Federn hinzugefügt, um jede Schwenkwelle mit dem Antriebslenker zu verbinden. Die Wischerarme und Wischerblätter sind mit den Drehzapfen verbunden. Der Anlasser am Motor wird ebenfalls in die Parkposition gebracht und die Scheibenwischer werden in ihre Parkposition gebracht.

- Wenn der Kunde Scheibenwischersysteme erwirbt, kann Zubehör enthalten sein. Ein System von Unterlegscheiben mit Wasserflaschen, Schläuchen und Bedienelementen für das Armaturenbrett ist das gängigste Zubehörset. Ein Kabelbaum mit der Waschanlage und den anderen elektrischen Anschlüssen für die Scheibenwischer liegt dem Motor bei.

- Die fertigen Scheibenwischer werden wie unten beschrieben einer abschließenden Qualitätskontrolle unterzogen und in den Verpackungsbereich verbracht. Je nach bestelltem Artikel liegt jedem Set bestehend aus Wischer, Motorsystem und Zubehör eine Bedienungs-, Wartungs- und Rücksendeinformation bei.

Die einzelnen Kartons werden gebündelt und in Versandkartons verpackt, wenn der Kunde mehrere Artikel bestellt hat.

Qualitätskontrolle

Während der Montage beobachten die Arbeiter den Zustand der Teile während ihrer Arbeit, aber ihre einzige spezifische Qualitätskontrolle besteht darin, den Betrieb der Motoren zu überprüfen, indem sie sie einschalten, um sicherzustellen, dass sie starten, und indem sie die Geräusche hören, die sie als Anzeichen dafür machen Leistung.

Die letzte Kontrolle erfolgt, wenn die Baugruppen fertig sind und bevor die Abstreifer und Systeme verpackt werden. Der Fertigungsleiter oder die Endkontrolleure der Qualitätskontrolle überprüfen das allgemeine Erscheinungsbild der Baugruppen, bestätigen, dass die Abstreifer für ihre Wischbewegungen richtig dimensioniert und abgewinkelt sind und überprüfen, ob sich die Baugruppen in der Parkposition befinden. Der Direktor oder die Inspektoren überprüfen auch, ob das richtige Zubehör bereit ist, um mit den Baugruppen verpackt zu werden.

Nebenprodukte/Abfälle

Kleine Mengen von Stahl- und Aluminiumschrott aus Beschnitt oder aussortierten oder beschädigten Teilen werden in Behältern gesammelt und an Schrotthändler verkauft, die sie wiederum an Metallhersteller verkaufen, die den Schrott zum Recycling einschmelzen. Auch Verpackungen aus erhaltenen Teilen werden gesammelt und recycelt.

Die Zukunft

Ab 2002 entwickeln sich Scheibenwischer und Wischersysteme aufgrund von Veränderungen bei Automobilen und anderen Fahrzeugen, technischen Verbesserungen und der Verbrauchernachfrage. Wischerblätter sind bis zu 76 cm lang und erzeugen mehr Widerstand beim Reinigen der Windschutzscheibe. In der Entwicklung sind Nachtsichtscheiben für Windschutzscheiben, die auch den Widerstand erhöhen und die für Scheibenwischer benötigten Abmessungen verändern. Die Klingen werden mit zunehmend flexiblem Gummi verbessert, sogenannten "Stiefel", die um die Klingen passen, um Eis und Schnee fernzuhalten, und Antihaftbeschichtungen an den Rakelkanten der Klingen, um zu verhindern, dass Öl und Wachs an ihnen haften und altern.

Die Spannung von Motorsystemen wird ebenfalls erhöht, um längere Scheibenwischer und mehr Zubehör zu betreiben. Ingenieure untersuchen vollautomatisierte Systeme, die keine Aktionen des Fahrers zum Starten und Stoppen von Scheibenwischern erfordern. Die Erfinder erwarten, dass sich die Fähigkeiten der Ende der 1990er Jahre erhältlichen Regenerkennungssensoren erweitern werden, um die Scheibenwischer beispielsweise dazu zu veranlassen, verschmutzte Windschutzscheiben ohne Regen zu reinigen. Scheibenwischer gehören zu den zuverlässigsten Fahrzeugen – die Lebensdauer eines Wischersystems beträgt 1,5 Millionen Wischvorgänge.

Weitere Informationen

Bücher

Billiet, Walter E. und Leslie F. Goings. Elektrische Systeme für Kraftfahrzeuge. Alsip, Illinois:American Technical Publishers, Inc., 1970.

Clymer, Floyd. Diese wunderbaren alten Autos. New York:Bonanza Books, 1953.

Tag, Johannes. Das Bosch-Buch des Automobils. New York:St. Martin's Press, 1976.

Halderman, James D. Elektrische und elektronische Systeme für Kraftfahrzeuge. Englewood Cliffs, NJ:Prentice Hall, 1988.

Setright, L.J.K. und Ian Ward, Hrsg. Anatomie des Automobils. New York:Crescent Books, 1977.

Die Welt der Automobile:Eine illustrierte Enzyklopädie des Automobils. vol. 22. New York:Columbia House, 1974.

Andere

Anco-Webseite. Dezember 2001.

Webseite von Cleveland Ignition Co.. Dezember 2001.

Gillian S. Holmes

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?

- Klare Sicht für kühlmittelintensive Bearbeitung mit Rotations-Wiper-Spin-Fenster