Autowindschutzscheibe

Hintergrund

Glas ist ein vielseitiges Material mit Hunderten von Anwendungen, einschließlich Windschutzscheiben. Glas hat eine lange Geschichte und wurde erstmals vor mehr als 7.000 Jahren in Ägypten hergestellt, bereits 3.000

Weltweit produzieren mehr als 80 Unternehmen Autoglas, einschließlich Windschutzscheiben. Zu den wichtigsten Herstellern in den Vereinigten Staaten gehören PPG, Guardian Industries Corp. und Libby-Owens Ford. Nach Angaben des Handelsministeriums werden 25 Prozent der Flachglasproduktion von der Automobilindustrie (einschließlich Fenstern) mit einem Gesamtwert von etwa 483 Millionen US-Dollar verbraucht. In Japan gehen 30 Prozent des Flachglases in die Automobilindustrie, deren Wert 1989 auf rund 190 Milliarden US-Dollar geschätzt wurde. Zu den wichtigsten japanischen Flachglasherstellern zählen Asahi Glass Co., Central Glass Co. und Nippon Sheet Glass Co. Für die Flachglasindustrie insgesamt in beiden Ländern. Deutschland hat einen positiveren Ausblick, von der Automobilindustrie werden hohe Wachstumsraten erwartet.

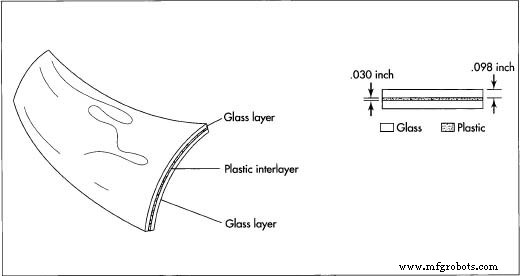

Windschutzscheiben aus Glas erschienen erstmals um 1905 mit der Erfindung des Sicherheitsglases – gehärtetes Glas (Tempern ist eine Wärmebehandlung), um es besonders hart und bruchsicher zu machen. Diese Art von Windschutzscheibe war bis weit in die Mitte des Jahrhunderts populär, wurde aber schließlich durch Windschutzscheiben aus Verbundglas ersetzt – einer mehrschichtigen Einheit, die aus einer Kunststoffschicht besteht, die von zwei Glasscheiben umgeben ist. In vielen Ländern, einschließlich der USA, ist es gesetzlich vorgeschrieben, dass Windschutzscheiben aus Verbundglas bestehen. Verbundglas kann sich beim Aufprall leicht verbiegen und zerspringt weniger als normales Sicherheitsglas. Diese Qualität verringert das Verletzungsrisiko des Automobils Passagiere.

Rohstoffe

Glas besteht aus zahlreichen Oxiden, die beim Erhitzen verschmelzen und miteinander reagieren, um ein Glas zu bilden. Dazu gehören Siliziumdioxid (SiO 2 ), Natriumoxid (Na 2 O) und Calciumoxid (CaO). Rohstoffe, aus denen diese Materialien gewonnen werden, sind Sand, Soda (Na 2 CO 3 ) und Kalkstein (CaCO 3 ). Soda wirkt als Flussmittel; mit anderen Worten, es senkt den Schmelzpunkt der Chargenzusammensetzung. Kalk wird dem Gemenge zugesetzt, um die Härte und chemische Beständigkeit des Glases zu verbessern. Glas, das für Windschutzscheiben verwendet wird, enthält normalerweise auch mehrere andere Oxide:Kaliumoxid (K 2 O aus Kali), Magnesiumoxid (MgO) und Aluminiumoxid (AI 2 .) O 3 abgeleitet von Feldspat).

Der Herstellungsprozess

Prozess

- 1 Die Rohstoffe werden in den entsprechenden Mengen sorgfältig abgewogen und mit etwas Wasser vermischt, um ein Entmischen der Zutaten zu vermeiden. Als Rohstoff wird auch Scherben (gebrochenes Altglas) verwendet.

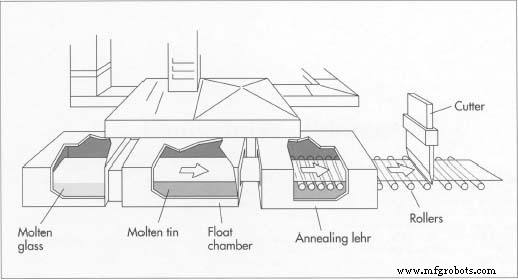

- 2 Sobald die Charge fertig ist, wird sie mit dem Schwimmer einem großen Tank zum Schmelzen zugeführt

Das Glas für Autowindschutzscheiben wird im Floatglasverfahren hergestellt. Bei diesem Verfahren wird das Rohmaterial in einen geschmolzenen Zustand erhitzt und einem Bad aus geschmolzenem Zinn zugeführt. Das Glas schwimmt buchstäblich oben auf der Flosse; weil die Finne vollkommen flach ist, wird auch das Glas flach. Von der Floatkammer durchläuft das Glas auf Rollen einen Ofen (den „Glühofen“). Nach Verlassen des Kühlofens und Abkühlen auf Raumtemperatur wird das Glas in die richtige Form geschnitten und getempert. Glas Prozess. Zuerst wird die Charge bis zu einem geschmolzenen Zustand erhitzt und dann in einen als Schwimmerkammer bezeichneten Tank geleitet, der ein Bad aus geschmolzenem Zinn enthält. Die Schwimmerkammer ist sehr groß – von etwa 4 bis 8 Meter breit und bis zu fast 60 Meter lang; am Eingang beträgt die Temperatur der Dose etwa 1.835 Grad Fahrenheit (1.000 Grad Celsius .). ), während die Temperatur der Dose am Ausgang etwas kühler ist – 1.115 Grad Fahrenheit (600 Grad Celsius).In der Schwimmerkammer taucht das Glas nicht in die Dose ein, sondern schwimmt darauf und bewegt sich durch den Tank wie auf ein Förderband. Die vollkommen ebene Oberfläche der Dose bewirkt, dass auch das geschmolzene Glas flach wird, während die hohen Temperaturen das Glas von Verunreinigungen reinigen. Die verringerte Temperatur am Ausgang der Kammer ermöglicht es dem Glas, genug zu härten, um in die nächste zu gelangen Kammer, ein Ofen.

Das Glas für Autowindschutzscheiben wird im Floatglasverfahren hergestellt. Bei diesem Verfahren wird das Rohmaterial in einen geschmolzenen Zustand erhitzt und einem Bad aus geschmolzenem Zinn zugeführt. Das Glas schwimmt buchstäblich oben auf der Flosse; weil die Finne vollkommen flach ist, wird auch das Glas flach. Von der Floatkammer durchläuft das Glas auf Rollen einen Ofen (den „Glühofen“). Nach Verlassen des Kühlofens und Abkühlen auf Raumtemperatur wird das Glas in die richtige Form geschnitten und getempert. Glas Prozess. Zuerst wird die Charge bis zu einem geschmolzenen Zustand erhitzt und dann in einen als Schwimmerkammer bezeichneten Tank geleitet, der ein Bad aus geschmolzenem Zinn enthält. Die Schwimmerkammer ist sehr groß – von etwa 4 bis 8 Meter breit und bis zu fast 60 Meter lang; am Eingang beträgt die Temperatur der Dose etwa 1.835 Grad Fahrenheit (1.000 Grad Celsius .). ), während die Temperatur der Dose am Ausgang etwas kühler ist – 1.115 Grad Fahrenheit (600 Grad Celsius).In der Schwimmerkammer taucht das Glas nicht in die Dose ein, sondern schwimmt darauf und bewegt sich durch den Tank wie auf ein Förderband. Die vollkommen ebene Oberfläche der Dose bewirkt, dass auch das geschmolzene Glas flach wird, während die hohen Temperaturen das Glas von Verunreinigungen reinigen. Die verringerte Temperatur am Ausgang der Kammer ermöglicht es dem Glas, genug zu härten, um in die nächste zu gelangen Kammer, ein Ofen. - 3 Nachdem das Glas die Schwimmerkammer verlassen hat, nehmen Rollen es auf und führen es in einen speziellen Ofen, den Kühlofen, ein. (Wenn Solarbeschichtungen gewünscht werden, werden sie aufgebracht, bevor das Glas in den Kühlofen eintritt.) In diesem Ofen wird das Glas allmählich auf etwa 395 Grad Fahrenheit (200 Grad Celsius) abgekühlt; Nachdem das Glas den Kühlofen verlässt, kühlt es auf Raumtemperatur ab. Es ist jetzt sehr hart und stark und kann geschnitten werden.

Schneiden und Anlassen

- 4 Das Glas wird mit einem Diamantritzer – einem Werkzeug mit scharfen Metallspitzen, die Diamantstaub enthalten – in die gewünschten Maße geschnitten. Diamant wird verwendet, weil er härter als Glas ist. Der Anreißer zeichnet eine Schnittlinie in das Glas, die dann an dieser Linie gebrochen oder eingeknickt wird. Dieser Schritt ist in der Regel automatisiert und wird von Kameras und optoelektronischen Messsystemen überwacht. Als nächstes muss das geschnittene Stück in Form gebogen werden. Die Glasscheibe wird in eine Form oder Form aus Metall oder feuerfestem Material gelegt. Die mit Glas gefüllte Form wird dann in einem Ofen bis zu dem Punkt erhitzt, an dem das Glas in die Form der Form durchhängt.

- 5 Nach diesem Formgebungsschritt muss das Glas in einem Erwärmungsschritt, dem Tempern, gehärtet werden. Zuerst wird das Glas schnell auf etwa 1.565 Grad Fahrenheit (850 Grad Celsius) erhitzt und dann mit kalten Luftstrahlen bestrahlt. Dieser Prozess wird Abschrecken genannt und härtet das Glas, indem die äußere Oberfläche unter Druck und die Innenseite unter Spannung gesetzt wird. Dadurch kann die Windschutzscheibe bei Beschädigung in viele kleine Glasstücke ohne scharfe Kanten zerbrechen. Die Größe der Teile kann auch durch Modifizieren des Temperverfahrens geändert werden, sodass die Windschutzscheibe in größere Teile zerbricht, was eine gute Sicht ermöglicht, bis die Windschutzscheibe ersetzt werden kann.

Eine fertige Windschutzscheibe besteht aus zwei Glasschichten, die um eine Kunststoffzwischenschicht gelegt sind. Obwohl ein solches Verbundglas sehr dünn – etwa 0,25 Zoll dick – ist, ist es sehr stark und zerbricht weniger wahrscheinlich als normales Sicherheitsglas. In den USA ist es gesetzlich vorgeschrieben, dass Windschutzscheiben aus Verbundglas bestehen.

Eine fertige Windschutzscheibe besteht aus zwei Glasschichten, die um eine Kunststoffzwischenschicht gelegt sind. Obwohl ein solches Verbundglas sehr dünn – etwa 0,25 Zoll dick – ist, ist es sehr stark und zerbricht weniger wahrscheinlich als normales Sicherheitsglas. In den USA ist es gesetzlich vorgeschrieben, dass Windschutzscheiben aus Verbundglas bestehen.

Laminieren

- 6 Nachdem das Glas gehärtet und gereinigt wurde, durchläuft es einen Laminierprozess. Bei diesem Verfahren werden zwei Glasscheiben mit einer Kunststoffschicht verbunden (die Kunststoffschicht geht in die beiden Glasscheiben). Die Laminierung erfolgt in einem Autoklaven, einem speziellen Ofen, der sowohl Hitze als auch Druck verwendet, um eine einzige, starke und reißfeste Einheit zu bilden. Die Kunststoffzwischenschicht wird oft getönt, um als UV-Filter zu wirken. Beim Bruch von Verbundglas bleiben die Glassplitter an der inneren reißfesten Kunststoffschicht gebunden und die gebrochene Scheibe bleibt transparent. Somit bleibt die Sicht gut. Im Gegensatz zu herkömmlichem Sicherheitsglas kann Verbundglas weiterverarbeitet werden – je nach Bedarf geschnitten, gebohrt und kantenbearbeitet. Eine typische laminierte Windschutzscheibe ist sehr dünn:Jede Glasschicht ist ungefähr 0,03 Zoll (0,76 Millimeter) dick, während die Kunststoffzwischenschicht ungefähr 0,098 Zoll (2,5 Millimeter) dick ist.

Montage

- 7 Nach dem Laminieren ist die Windschutzscheibe fertig für die Montage mit Kunststoffleisten, damit sie am Auto montiert werden kann. Dieser als Glasverkapselung bekannte Montageprozess wird normalerweise beim Glashersteller durchgeführt. Zuerst wird der Umfangsabschnitt der Windschutzscheibe in eine vorbestimmte Position in einem Formhohlraum gesetzt. Als nächstes wird geschmolzener Kunststoff in die Form eingespritzt; Beim Abkühlen bildet es einen Kunststoffrahmen um das Glas. Die Windschutzscheibenanordnung wird dann an den Automobilhersteller versandt, wo sie in ein Automobil eingebaut wird. Die Installation erfolgt durch Direktverglasung, ein Verfahren, bei dem ein Polyurethan-Klebstoff verwendet wird, um die Windschutzscheibe und die Autokarosserie zu verkleben.

Qualitätskontrolle

Die Prozesskontrolle umfasst das Testen von Rohstoffen und die Überwachung von Prozessvariablen wie Schmelztemperatur, Ofenatmosphäre und Glasniveau. Wenn das Glas geformt wird, werden photoelektrische Vorrichtungen verwendet, um automatisch auf Defekte zu prüfen. Andere automatische Vorrichtungen wurden entwickelt, um Abmessungen und Krümmungsradien zu messen, nachdem die Windschutzscheibe geformt wurde.

Sicherheitsglas für Windschutzscheiben muss bestimmte Anforderungen an Eigenschaften wie chemische Beständigkeit, Schlagzähigkeit und Festigkeit erfüllen. Zur Messung dieser Eigenschaften wurden von der American Society for Testing of Materials (ASTM) Standards entwickelt. Spezifikationen für die Windschutzscheibenleistung wurden auch von SAE International, einer Organisation von Automobilingenieuren, entwickelt.

Die Zukunft

Trotz des jüngsten Abschwungs in der Automobilindustrie sind die langfristigen Aussichten optimistischer. Die Märkte für die Automobilproduktion werden stärker sein als in den letzten Jahren, was die Nachfrage nach Flachglasprodukten wie Windschutzscheiben erhöhen wird. Windschutzscheiben nehmen auch an Größe zu, um neueren aerodynamischen Designs Rechnung zu tragen, und daher nimmt die Verwendung von Glas relativ zur Gesamtfläche von Fahrzeugen zu. (Tatsächlich verfügen einige Modelle auch über Glasdächer.)

Eine solche Vergrößerung der Glasfläche wirkt sich wiederum negativ auf Komfortsysteme aus, nämlich Klimaanlagen, die in der Lage sein müssen, die höheren Innenraumtemperaturen auf ein angenehmes Niveau zu regeln. Um den Einsatz größerer Klimaanlagen zu vermeiden, werden neue Glaszusammensetzungen, beschichtete Gläser und Aftermarket-Folien evaluiert. Dazu gehören winkelselektive Verglasungen, die stark einfallende Sonne ablehnen, und optische Schaltfolien, die die Transmissionseigenschaften aktiv oder passiv ändern.

Ein kürzlich entwickelter Film, ein mehrschichtiger Sonnenschutzfilm aus Polymer, kann auch als Enteisungsvorrichtung dienen. Das beschichtete Kunststoffsubstrat ersetzt bei herkömmlichen Windschutzscheiben lediglich die laminierte Kunststofffolie. Die Folie kann in jeder Farbe hergestellt werden und kann bis zu 90 Prozent des sichtbaren Lichts durchlassen. Eine andere Beschichtung ist eine Glasur, die aus einer Silberbeschichtung besteht, die in Kombination mit anderen Metalloxidschichten verwendet wird. Diese Glasur kann bis zu 60 Prozent der gesamten Sonnenenergie abweisen, wodurch die Infrarotenergie um 56 Prozent reduziert wird.

Darüber hinaus wird an neuartigen Verbundglas-Windschutzscheiben geforscht. Es wurde eine zweischichtige Windschutzscheibe entwickelt, die nur eine äußere Glasscheibe mit einer Dicke von 0,08 bis 0,16 Zoll (2-4 Millimeter) erfordert, die mit einer 0,254 Zoll (1 Millimeter) großen Polyurethanschicht verbunden ist. Die Polyurethanplatte besteht aus zwei Schichten, eine mit hohen Absorptionseigenschaften und die andere mit hoher Oberflächenbeständigkeit. Zu den einzigartigen Merkmalen dieser zweilagigen Windschutzscheibe gehören UV-Beständigkeit, Selbstheilung von Kratzern, Gewichtseinsparungen, komplexere Formen, erhöhte Sicherheit durch Zurückhalten von Glassplittern und Antibeschlag-Fähigkeit.

Auch das Recycling von Windschutzscheibenkomponenten kann zur Standardpraxis werden. Obwohl das Recycling traditionell wegen der kunststofflaminierten Folien schwierig war, hat ein Hersteller kürzlich ein kostengünstiges Verfahren entwickelt, um diese Schichten zu entfernen. Das recycelte Glas kann in mehreren Anwendungen verwendet werden, einschließlich Glasphalt für die Straßenreparatur. Mit der Einführung des Gesetzes über die Erforschung von Siedlungsabfällen und gefährlichen Abfällen von 1992 kann die Gesetzgebung auch die Recyclingpraktiken beschleunigen. Dieser Gesetzentwurf versucht, die Hindernisse für ein verstärktes Recycling von Automobilkomponenten zu ermitteln und Wege zu finden, diese Hindernisse zu überwinden. Dies kann möglicherweise erfordern, dass während der Herstellung weniger Harze verwendet werden oder sichergestellt werden muss, dass diese Harze für das Recycling geeignet sind.

Herstellungsprozess