Bettlaken

Hintergrund

Ein Bettlaken ist ein flach gewebtes Textil, das auf einem Bett zwischen dem Bettbewohner und der darüber liegenden warmen Decke verwendet wird. Es ist in der Regel ein Rechteck aus Bahnenware, d. h. es wird ohne Mittelnaht hergestellt. Bettlaken haben Säume oben und unten. Als Seitennähte werden die Webkanten bzw. Endkanten der gewebten Bahn, wie sie auf dem Webstuhl entsteht, verwendet und somit entfällt das seitliche Säumen. Heute ist das Bettlaken Teil eines in Farbe, Stoff und Detail aufeinander abgestimmten Bettwäsche-Sets, das das Spannbettlaken (zum Bedecken der Matratze), das Flachbettlaken und mindestens einen Kopfkissenbezug umfasst.

Das Bettlaken kann aus einer Vielzahl von Fasern bestehen, darunter Leinen, Baumwolle, Synthetik (oft gemischt mit Naturfasern wie Baumwolle) und gelegentlich Seide. Bettlaken werden aus den unterschiedlichsten Stoffen hergestellt. Besonders beliebt ist Perkal, eine engmaschige Leinwandbindung aus reiner Baumwolle oder Baumwoll-Polyester-Mischung, die glatt, kühl und angenehm auf der Haut ist. Auch in Leinwandbindung, aber grober gewebt als Perkal, ist Musselin. In den Wintermonaten sorgen Flanelltücher, die mit Windel-Baumwollfasern gewebt sind, für zusätzliche Wärme. Neu sind seidige, seidige Bettlaken, meist aus Synthetik gewebt (Seide ist sehr teuer). Leinen wird gelegentlich auch als Bettlaken verwendet, ist aber hierzulande im Allgemeinen nicht im Handel erhältlich, da Leinen in den Vereinigten Staaten nicht verarbeitet wird. Leinenplanen werden entweder aus Osteuropa oder Großbritannien importiert.

Verlauf

Betten gibt es schon seit Jahrtausenden. Es ist nicht bekannt, wann Laken zum ersten Mal verwendet wurden, um den Schlafkomfort zu gewährleisten, aber es ist wahrscheinlich, dass die ersten echten Bettlaken Leinen waren. Leinen, das aus der Flachspflanze gewonnen wird, wird seit Jahrhunderten kultiviert und von den Ägyptern fachmännisch kultiviert, gesponnen und gewebt. Es ist eine mühsam zu kultivierende Pflanze, aber der fertige Stoff eignet sich perfekt für Bettlaken, da er sich weicher anfühlt als Baumwolle und bei Gebrauch glänzender wird. Leinentücher wurden auf herkömmlichen Webstühlen hergestellt, die zwischen 76,2 und 101,6 cm (30-40 Zoll) breit waren, was zu Bettlaken führte, die in der Mitte gesäumt werden mussten, um groß genug für den Gebrauch zu sein. Die Europäer brachten die Leinenkultur in die Neue Welt; Die Leinenverarbeitung florierte in den Nordost- und Mittleren Kolonien zwei Jahrhunderte lang. Aufgrund des mühsamen Anbauprozesses war die Herstellung von Leinen jedoch schwierig und zeitaufwändig. Trotzdem arbeiteten viele amerikanische Frauen des 17., 18. und frühen 19. Jahrhunderts unermüdlich und stellten Leinenwaren her – Kissenbezüge, Bettlaken, Servietten, Handtücher – für den Familienbedarf bei ihrer Heirat.

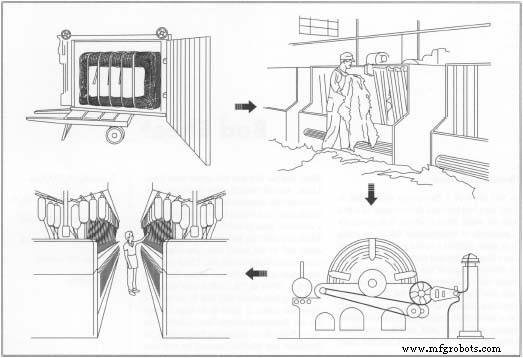

Um 1830 etablierte sich in den Vereinigten Staaten der Baumwollanbau und die Verarbeitung. Früher war es schwierig, die hartnäckigen Samen aus kurzstapeliger Baumwolle zu entfernen, die im amerikanischen Süden leicht wächst. Eli Whitneys Entwicklung des Cotton Gin ermöglichte ein einfaches und schnelles Ablösen der Samen von der Watte; südliche Plantagen begannen sofort mit dem Anbau der jetzt lukrativen Pflanze mit Sklavenarbeit. Gleichzeitig passten die Textilfabriken in Neuengland schnell die britischen Baumwollherstellungstechnologien an und waren in der Lage, Baumwolle in großen Mengen zu spinnen, zu weben, zu färben und zu bedrucken. Um 1860 machten sich nur noch wenige die Mühe, Bettlaken aus Leinen herzustellen – warum also die Zeit damit verbringen, als Baumwolllaken billig und leicht zu bekommen waren?  Baumwollfasern werden aus Ballen Rohbaumwolle hergestellt, die gereinigt, kardiert, gemischt und gesponnen werden. Nach dem Laden auf einen Profilträger werden die Spulen mit Schlichte beschichtet, um das Weben zu erleichtern. Mehrere Profilträger werden auf einen einzigen großen Webstuhlträger geladen. Bis zu 6.000 Garne werden von einer Maschine namens Knoter in wenigen Minuten automatisch an alte Garne gebunden. Webstühle wurden stärker mechanisiert, wobei menschliche Hände die Produkte kaum berührten, und Bettlaken wurden auf solchen Webstühlen seit dem späten neunzehnten Jahrhundert hergestellt. Zu den jüngsten Produktinnovationen gehört die Einführung von Mischfasern, insbesondere das Mischen von Baumwolle mit Polyester (wodurch das Tuch relativ knitterfrei bleibt). Andere neuere Entwicklungen umfassen die Verwendung von leuchtenden Farben und aufwendigen Dekorationen. Außerdem ist die Arbeitskraft außerhalb der Vereinigten Staaten billiger und viele Bettlaken werden in anderen Ländern hergestellt und hier zum Verkauf importiert. Heute gibt es in den Südstaaten, insbesondere im Bundesstaat Georgia, eine Reihe von Baumwollverarbeitern und -webern. Viele unserer Bettwäsche aus amerikanischer Baumwolle werden im Süden produziert.

Baumwollfasern werden aus Ballen Rohbaumwolle hergestellt, die gereinigt, kardiert, gemischt und gesponnen werden. Nach dem Laden auf einen Profilträger werden die Spulen mit Schlichte beschichtet, um das Weben zu erleichtern. Mehrere Profilträger werden auf einen einzigen großen Webstuhlträger geladen. Bis zu 6.000 Garne werden von einer Maschine namens Knoter in wenigen Minuten automatisch an alte Garne gebunden. Webstühle wurden stärker mechanisiert, wobei menschliche Hände die Produkte kaum berührten, und Bettlaken wurden auf solchen Webstühlen seit dem späten neunzehnten Jahrhundert hergestellt. Zu den jüngsten Produktinnovationen gehört die Einführung von Mischfasern, insbesondere das Mischen von Baumwolle mit Polyester (wodurch das Tuch relativ knitterfrei bleibt). Andere neuere Entwicklungen umfassen die Verwendung von leuchtenden Farben und aufwendigen Dekorationen. Außerdem ist die Arbeitskraft außerhalb der Vereinigten Staaten billiger und viele Bettlaken werden in anderen Ländern hergestellt und hier zum Verkauf importiert. Heute gibt es in den Südstaaten, insbesondere im Bundesstaat Georgia, eine Reihe von Baumwollverarbeitern und -webern. Viele unserer Bettwäsche aus amerikanischer Baumwolle werden im Süden produziert.

Rohstoffe

Soll Baumwolle in der Bettlakenmanufaktur zu Garn versponnen werden, werden 217,9 kg Ballen von einem Baumwollproduzenten bezogen. Diese Baumwolle wird oft als Watte bezeichnet, weil sie flauschig wie Wolle ist. Es ist immer noch schmutzig und enthält Zweige, Blätter, einige Samen und andere Ablagerungen von der Ernte. Andere Materialien, die beim Webprozess verwendet werden, umfassen Stärke oder irgendeine Art von Schlichte, die auf die Baumwollfäden aufgetragen wird, um sie leichter zu weben. Während des Reinigungs- und Bleichprozesses nach dem Weben der Bahn werden ätzende Chemikalien und Bleichmittel einschließlich Chlor- und/oder Wasserstoffperoxidlösungen verwendet, um alle Farben vor dem Färben zu entfernen. Das Färben umfasst chemisch gewonnene Farbstoffe (d. h. sie sind nicht natürlich und kommen nicht in Pflanzen oder Bäumen vor, sondern werden in Labors hergestellt) die für Standardfärbung und Farbechtheit verwendet werden.

Der Herstellungsprozess

Prozess

Einige Hersteller spinnen die an den Hersteller gelieferten Baumwollballen. Andere kaufen das Garn bereits auf Spulen gesponnen. In diesem Abschnitt wird der Prozess der Herstellung von 100% Baumwolle aus Baumwollballen beschrieben, die noch nicht gesponnen an die Fabrik geliefert werden.

Baumwolle beschaffen

- 1 Baumwollballen mit einem Gewicht von ca. 480 lb (217,9 kg) werden gekauft und an den Folienhersteller versandt.

Mischen

- 2 Ballen werden nebeneinander in einem Mischbereich ausgelegt. Die Ballen werden von einer Uniflock-Maschine geöffnet, die eine Portion Baumwolle von der Oberseite jedes Ballens entfernt. Als nächstes schlägt die Maschine die Baumwolle zusammen, entfernt Verunreinigungen und leitet den Mischprozess ein. Die Fasern werden dann durch Rohre zu einer Mischeinheit geblasen, wo das Mischen fortgesetzt wird.

Kardieren

- 3 Nach dem Mischen gelangen die Fasern durch Rohre zu einer Karde, die die Fasern in die gleiche Richtung ausrichtet und ausrichtet. Zylinder mit Millionen von Zähnen ziehen und begradigen die Fasern und entfernen weiterhin Verunreinigungen.

Zeichnen, Testen und Roving

- 4 Hier werden die Baumwollfasern weiter miteinander vermischt und begradigt, da viele Faserstränge von einem Vorgarn zu einem Strang zusammengezogen werden. Der Rahmen verdreht die Fasern leicht und wickelt einen Baumwollvorgarn auf Spulen.

Drehen

- 5 Die Rovings werden auf einer Ringspinne gesponnen, wobei die Baumwolle zu einem einzigen kleinen Strang gezogen und beim Spinnen verdreht wird. Das Garn wird dann auf Spulen gewickelt und die Spulen werden auf Spulmaschinen gelegt, die den Faden auf Abschnittsbäume wickeln, die schließlich zum Weben auf einen Webstuhl passen.

Verziehen eines Profilträgers

- 6 Es werden zwischen 2.000 und 5.000 Kettfäden (Längsgarne) benötigt, um eine einzelne Bogenbreite herzustellen. Somit ist der alle Fäden aufnehmende Schärbaum sehr groß und kann nicht auf einmal beladen werden. So werden 500-600 Garnenden von Spulen auf einen einzelnen Abschnittsbaum gezogen und dadurch geschärft. Später werden mehrere Profilbäume auf den großen Schärbaum geladen, die jeweils einen Teil der Kette beisteuern.

Aufschlitzen

- 7 Jeder Abschnittsbaum durchläuft einen Slasher – eine Maschine, die das Garn mit Stärke oder Schlichte beschichtet, um die Enden zu schützen und das Garn leichter zu weben.

Den Strahl verbiegen

- 8 Nach der Beschichtung mit Schlichte werden mehrere Profilträger auf einen einzigen großen Webstuhl geladen. Bis zu 6.000 Garne werden von einer Maschine namens Knoter in wenigen Minuten automatisch an alte Garne gebunden. Die Knoten werden durch die Maschine gezogen und das Weben kann beginnen.

Weben

- 9 Das Weben, bei dem die Schuss- oder Füllfäden mit den Kett- oder Vertikalfäden ineinandergreifen, erfolgt auf schnellen automatischen Luftdüsenwebmaschinen. Die Füllfäden werden mit einer Geschwindigkeit von 500 Einzügen pro Minute über die Kettfäden transportiert, dh etwa jede Zehntelsekunde läuft ein Füllfaden über den Kettfaden. Es dauert ungefähr 90 Einfügungen, um einen Zoll Bahnenmaterial zu weben. Somit werden etwa 5,5 Zoll (14 cm) Bahnenmaterial pro Minute gewebt – 10 yd (9,14 m) pro Stunde werden gewebt. Typischerweise werden 8.000 yd (7.312 m) Bahnenmaterial auf einem Webstuhl gewebt, auf Rollen aufgewickelt und zur Weiterverarbeitung versandt.

Reinigen und Bleichen

- 10 Der Stoff namens Greige hat eine graue Farbe. Es wird weiter durch Sengen veredelt – ein Prozess, bei dem Garnstücke von der Oberfläche abgebrannt werden. Dann ist die Folie bereit zum Bleichen. Dies geschieht in drei Schritten. Zuerst wird es entschlichtet, indem es in Wasser und Seifen gebadet wird, die Verunreinigungen entfernen. Als nächstes werden ätzende Chemikalien angewendet, um Schmutz und Rückstände aus Baumwollgarn zu entfernen. Die Lauge wird ausgewaschen und konzentrierte Bleichmittel (Chlor und/oder Wasserstoffperoxid) werden aufgetragen, um die graue Farbe aufzulösen. Nun wird die Folie geweißt, zu einem Seil gerollt und in einen Trockner gegeben, der vor dem Färben die Feuchtigkeit entzieht.

Das Weben erfolgt auf automatischen Hochgeschwindigkeits-Luftdüsenwebstühlen. Typischerweise werden 8.000 yd (7.312 m) Bahnenmaterial auf einem Webstuhl gewebt, auf Rollen aufgewickelt und zur Weiterverarbeitung versandt. Nach dem Weben wird die Folie gebleicht, zu einem Seil gerollt und getrocknet, gefärbt und gerollt. Eine automatische Schneideanlage schneidet die Rolle in Standardblattlängen und die Blattsäume werden genäht.

Das Weben erfolgt auf automatischen Hochgeschwindigkeits-Luftdüsenwebstühlen. Typischerweise werden 8.000 yd (7.312 m) Bahnenmaterial auf einem Webstuhl gewebt, auf Rollen aufgewickelt und zur Weiterverarbeitung versandt. Nach dem Weben wird die Folie gebleicht, zu einem Seil gerollt und getrocknet, gefärbt und gerollt. Eine automatische Schneideanlage schneidet die Rolle in Standardblattlängen und die Blattsäume werden genäht.

Färben

- 11 Alle Folien sind gefärbt. Sogar weiß verkaufte Folien müssen gefärbt werden, um eine wirklich weiße Folie zu werden. Um den grauen Platten Farbe zu verleihen, werden Pigmente in Farbwannen auf die Platten aufgetragen, die den Farbstoff mit großen Walzen in das Material pressen. Nach dem Färben wird die Folie gedämpft, um die Farbe zu fixieren. Als nächstes wird ein Harz auf das Bahnenmaterial aufgebracht, um die Schrumpfung zu kontrollieren. Die Folie wird auf riesige Rollen gerollt und kann geschnitten und genäht werden.

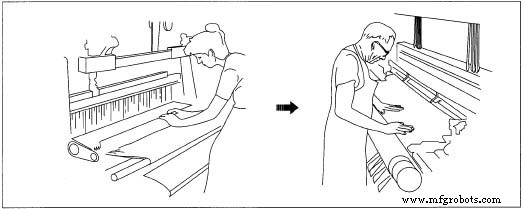

Schneiden und Nähen

- 12 Eine automatische Schneideeinrichtung zieht das Tuch von den Rollen und schneidet die Folie automatisch auf die erforderliche Länge. Die Rollen werden an eine Nähmaschine übergeben, die Ober- und Untersäume näht.

Verpackung

- 13 Das genähte Blatt wird entweder von 1 3 Hand oder maschinell gefaltet. Maschinengefaltete Bögen werden ausgeworfen, eingeschweißt und einzeln für den Verkauf verpackt.

Qualitätskontrolle

Folienhersteller wählen Baumwollballen sorgfältig aus. Baumwolle wird nach Länge (Stapel) und nach Qualität (Klasse) klassifiziert. Kürzere Heftklammern werden für Watte verwendet, während längere Heftklammern verwendet werden, um qualitativ hochwertigere Produkte herzustellen. Ägyptische Baumwolle wird aus längeren Stapeln hergestellt. Mittlere Heftklammern gelten als Standard. Es gibt neun Sorten, die verwendet werden, um Baumwolle von mittel bis gut zu klassifizieren. Baumwolle mit viel Schmutz und Rückständen wäre von geringerer Qualität als solche mit weniger Verunreinigungen. Ballen mit geringerer Qualität verlangsamen die Verarbeitung der Baumwolle zu Spulengarn und ergeben möglicherweise nie ein Qualitätsprodukt. Daher kaufen viele Betriebe Ballen basierend auf Testdaten, die vom US-Landwirtschaftsministerium erhalten wurden, um sicherzustellen, dass die Ballen ziemlich sauber sind. Viele Webereien führen eigene Tests an zu kaufenden Ballen durch, um Qualität und Sauberkeit zu beurteilen.

Rovings – der seilartige Strang, der zu Garn gesponnen wird – werden vor dem Spinnen in der Regel einer Qualitätskontrolle unterzogen. An wichtigen Stellen der Garn- und Planenherstellung werden statistische Proben genommen und im Labor getestet. An den fertigen Produkten werden physikalische Tests durchgeführt. Da die Bleich- und Färbeprozesse eine Reihe von Chemikalien beinhalten, die genau gemischt werden müssen, werden die Chemikalienlösungen überwacht. Darüber hinaus überwachen Mitarbeiter innerhalb des Werks den Prozess sorgfältig und prüfen das Produkt in jeder Fertigungsphase visuell.

Nebenprodukte/Abfälle

Baumwollweber haben in den letzten Jahren fleißig daran gearbeitet, umweltbelastende Effluvia und Baumwollfussel zu reduzieren. Gelegentlich können Faserabfälle, die beim Spinnen anfallen, recycelt und für andere Baumwollprodukte verwendet werden. In der Vergangenheit waren Baumwollflusen, die in Fabriken erzeugt wurden, für die Mitarbeiter gefährlich; jetzt erzeugen die Luftdüsenwebstühle jedoch wenig Baumwollstaub. An der Stelle, an der Rohware umgeschlagen wird, befreien Kehr- und Reinigungsautomaten die Räume vom Umgebungsstaub.

Die größte Sorge der Bundesregierung sind die Chemikalien, die beim Reinigen, Bleichen und Färben der Waren verwendet werden. Bundesrechtliche Vorschriften verlangen, dass die aus der Fabrik austretenden Flüssigkeiten (die Chlor, Wasserstoffperoxid und andere ätzende Stoffe enthalten können) die staatlichen und bundesstaatlichen Vorschriften für sauberes Wasser erfüllen, und Mühlen müssen über die Genehmigungen des Nationalen Schadstoffeliminierungssystems verfügen. Die größeren Mühlen haben in den Bau eigener Kläranlagen investiert. Emissionen werden jetzt durch das Clean Air Act geregelt und müssen innerhalb akzeptabler Richtlinien liegen.

Herstellungsprozess