Acetylen

Hintergrund

Acetylen ist ein farbloses, brennbares Gas mit einem ausgeprägten Geruch. Wenn Acetylen verflüssigt, komprimiert, erhitzt oder mit Luft vermischt wird, wird es hochexplosiv. Daher sind bei der Herstellung und Handhabung besondere Vorsichtsmaßnahmen erforderlich. Acetylen wird am häufigsten als Rohstoff für die Herstellung verschiedener organischer Chemikalien verwendet, darunter 1,4-Butandiol, das bei der Herstellung von Polyurethan- und Polyesterkunststoffen weit verbreitet ist. Die zweithäufigste Verwendung ist als Brennstoffkomponente beim Autogenschweißen und beim Metallschneiden. Einige kommerziell nützliche Acetylenverbindungen umfassen Acetylenruß, der in bestimmten Trockenbatterien verwendet wird, und acetylenische Alkohole, die bei der Synthese von Vitaminen verwendet werden.

Acetylen wurde 1836 entdeckt, als Edmund Davy mit Kaliumcarbid experimentierte. Bei einer seiner chemischen Reaktionen entstand ein brennbares Gas, das heute als Acetylen bekannt ist. Im Jahr 1859 erzeugte Marcel Morren erfolgreich Acetylen, als er mit Kohlenstoffelektroden einen Lichtbogen in einer Wasserstoffatmosphäre zündete. Der Lichtbogen riss Kohlenstoffatome von den Elektroden ab und verband sie mit Wasserstoffatomen zu Acetylenmolekülen. Er nannte dieses Gas karbonisierten Wasserstoff.

Ende des 19. Jahrhunderts wurde ein Verfahren zur Herstellung von Acetylen durch Reaktion von Calciumcarbid mit Wasser entwickelt. Dies erzeugte einen kontrollierten Acetylenstrom, der an der Luft verbrannt werden konnte, um ein strahlend weißes Licht zu erzeugen. Karbidlaternen wurden von Bergleuten verwendet und Karbidlampen wurden für die Straßenbeleuchtung verwendet, bevor elektrisches Licht allgemein verfügbar war. 1897 stellten Georges Claude und A. Hess fest, dass Acetylengas durch Auflösen in Aceton sicher gelagert werden kann. Nils Dalen nutzte diese neue Methode im Jahr 1905, um langbrennende, automatisierte Schiffs- und Eisenbahnsignalleuchten zu entwickeln. 1906 entwickelte Dalen einen Acetylenbrenner zum Schweißen und Metallschneiden.

In den 1920er Jahren entwickelte die deutsche Firma BASF ein Verfahren zur Herstellung von Acetylen aus Erdgas und erdölbasierten Kohlenwasserstoffen. Die erste Anlage ging 1940 in Deutschland in Betrieb. Die Technologie kam Anfang der 1950er Jahre in die USA und wurde schnell zum wichtigsten Verfahren zur Herstellung von Acetylen.

Die Nachfrage nach Acetylen stieg, als neue Verfahren zur Umwandlung in nützliche Kunststoffe und Chemikalien entwickelt wurden. In den Vereinigten Staaten erreichte die Nachfrage irgendwann zwischen 1965 und 1970 ihren Höhepunkt und ging dann stark zurück, als neue, kostengünstigere alternative Umwandlungsmaterialien entdeckt wurden. Seit Anfang der 1980er Jahre ist die Nachfrage nach Acetylen langsam mit einer Rate von etwa 2 bis 4 % pro Jahr gewachsen.

1991 gab es in den Vereinigten Staaten acht Fabriken, die Acetylen produzierten. Zusammen produzierten sie insgesamt 352 Millionen Pfund (160 Millionen kg) Acetylen pro Jahr. Von dieser Produktion stammten 66 % aus Erdgas und 15 % aus der Erdölverarbeitung. Das meiste Acetylen aus diesen beiden Quellen wurde auf oder in der Nähe der Produktionsstätte verwendet, um andere organische Chemikalien herzustellen. Die restlichen 19 % stammten aus Calciumcarbid. Ein Teil des Acetylens aus dieser Quelle wurde zur Herstellung organischer Chemikalien verwendet, der Rest wurde von regionalen Industriegasproduzenten verwendet, um Druckflaschen für lokale Schweiß- und Metallzerspanungskunden zu füllen.

In Westeuropa waren 1991 Erdgas und Erdöl die Hauptquellen für Acetylen, während Calciumcarbid die Hauptquelle in Osteuropa und Japan war.

Rohstoffe

Acetylen ist ein Kohlenwasserstoff bestehend aus zwei Kohlenstoffatomen und zwei Wasserstoffatomen. Sein chemisches Symbol ist C 2 H 2 . Für kommerzielle Zwecke kann Acetylen je nach verwendetem Verfahren aus mehreren unterschiedlichen Rohstoffen hergestellt werden.

Beim einfachsten Verfahren wird Calciumcarbid mit Wasser umgesetzt, um Acetylengas und eine Calciumcarbonat-Aufschlämmung, genannt Kalkhydrat, zu erzeugen. Die chemische Reaktion kann als CaC 2 . geschrieben werden + 2 H 2 O → C 2 H 2 + Ca(OH) 2 .

Andere Verfahren verwenden als Rohstoffe Erdgas, meist Methan, oder ein erdölbasierter Kohlenwasserstoff wie Rohöl, Naphtha oder Bunker-C-Öl. Kohle kann auch verwendet werden. Diese Prozesse verwenden hohe Temperaturen, um die Rohstoffe in eine Vielzahl von Gasen umzuwandeln, einschließlich Wasserstoff, Kohlenmonoxid, Kohlendioxid, Acetylen und andere. Die chemische Reaktion zur Umwandlung von Methan in Acetylen und Wasserstoff kann geschrieben werden 2 CH 4 → C 2 H 2 + 3 H 2 . Die anderen Gase sind Verbrennungsprodukte mit Sauerstoff. Um das Acetylen abzutrennen, wird es je nach Verfahren in einem Lösungsmittel wie Wasser, wasserfreiem Ammoniak, gekühltem Methanol oder Aceton oder mehreren anderen Lösungsmitteln gelöst.

Der Herstellungsprozess

Prozess

Es gibt zwei grundlegende Umwandlungsverfahren, die verwendet werden, um Acetylen herzustellen. Einer ist ein chemischer Reaktionsprozess, der bei normalen Temperaturen abläuft. Das andere ist ein thermischer Crackprozess, der bei extrem hohen Temperaturen abläuft.

Hier sind typische Arbeitsabläufe, die verwendet werden, um verschiedene Rohstoffe nach jedem der beiden Grundprozesse in Acetylen umzuwandeln.

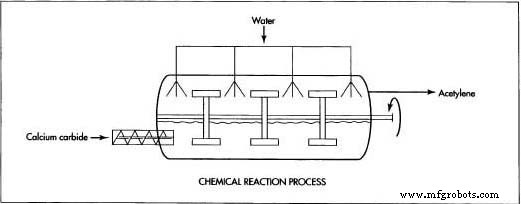

Chemischer Reaktionsprozess

Acetylen kann durch die chemische Reaktion zwischen Calciumcarbid und Wasser erzeugt werden. Bei dieser Reaktion entsteht eine beträchtliche Wärmemenge, die abgeführt werden muss, um eine Explosion des Acetylengases zu verhindern. Es gibt mehrere Variationen dieses Verfahrens, bei denen entweder Calciumcarbid zu Wasser oder Wasser zu Calciumcarbid hinzugefügt wird. Beide Varianten werden Nassverfahren genannt, da eine überschüssige Wassermenge verwendet wird, um die Reaktionswärme zu absorbieren. Eine dritte Variante, die als Trockenverfahren bezeichnet wird, verwendet nur eine begrenzte Menge Wasser, das dann bei der Aufnahme der Wärme verdunstet. Die erste Variante wird am häufigsten in den Vereinigten Staaten verwendet und wird unten beschrieben.

- Die meisten Hochleistungs-Acetylengeneratoren verwenden einen rotierenden Schneckenförderer, um Calciumcarbid-Granulat in die Reaktionskammer einzubringen, die bis zu einem bestimmten Niveau mit Wasser gefüllt ist. Das Granulat misst etwa 2 mm x 6 mm (0,08 Zoll x 0,25 Zoll), was die richtige Menge an exponierten Oberflächen bietet, um eine vollständige Reaktion zu ermöglichen. Die Zufuhrrate wird durch die gewünschte Gasflussrate bestimmt und durch einen Druckschalter in der Kammer gesteuert. Wird zu viel Gas auf einmal produziert, öffnet der Druckschalter und drosselt die Fördermenge.

- Um eine vollständige Reaktion zu gewährleisten, wird die Lösung aus Calciumcarbid-Granulat und Wasser durch einen Satz rotierender Schaufeln in der Reaktionskammer ständig gerührt. Dies verhindert auch, dass Granulat auf der Oberfläche schwimmt, wo es sich überhitzen und das Acetylen entzünden könnte

- Das Acetylengas perlt an die Oberfläche und wird unter geringem Druck abgezogen. Beim Verlassen der Reaktionskammer wird das Gas durch einen Wasserstrahl gekühlt. Dieser Wassersprühstrahl fügt der Reaktionskammer auch Wasser hinzu, um die Reaktion am Laufen zu halten, wenn neues Calciumcarbid hinzugefügt wird. Nach dem Abkühlen durchläuft das Gas einen Blitzableiter, der eine unbeabsichtigte Zündung durch Geräte stromabwärts der Kammer verhindert.

- Wenn das Calciumcarbid mit dem Wasser reagiert, bildet es eine Aufschlämmung aus Calciumcarbonat, die auf den Boden der Kammer sinkt. Die Reaktion muss periodisch gestoppt werden, um die aufgebaute Aufschlämmung zu entfernen. Der

Acetylen kann durch die chemische Reaktion zwischen Calciumcarbid und Wasser entstehen. Bei dieser Reaktion entsteht eine beträchtliche Wärmemenge, die abgeführt werden muss, um eine Explosion des Acetylengases zu verhindern. Die Gülle wird aus der Kammer abgelassen und in ein Auffangbecken gepumpt, wo sich das Calciumcarbonat absetzt und das Wasser abgezogen wird. Das eingedickte Calciumcarbonat wird dann getrocknet und zur Verwendung als industrielles Abwasserbehandlungsmittel, Säureneutralisator oder Bodenverbesserer für den Straßenbau verkauft.

Acetylen kann durch die chemische Reaktion zwischen Calciumcarbid und Wasser entstehen. Bei dieser Reaktion entsteht eine beträchtliche Wärmemenge, die abgeführt werden muss, um eine Explosion des Acetylengases zu verhindern. Die Gülle wird aus der Kammer abgelassen und in ein Auffangbecken gepumpt, wo sich das Calciumcarbonat absetzt und das Wasser abgezogen wird. Das eingedickte Calciumcarbonat wird dann getrocknet und zur Verwendung als industrielles Abwasserbehandlungsmittel, Säureneutralisator oder Bodenverbesserer für den Straßenbau verkauft.

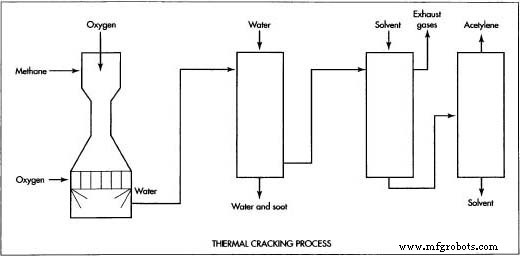

Thermischer Crackprozess

Acetylen kann auch durch Erhöhen der Temperatur verschiedener Kohlenwasserstoffe bis zu dem Punkt erzeugt werden, an dem ihre Atombindungen brechen oder brechen, in einem sogenannten thermischen Crackverfahren. Nachdem die Kohlenwasserstoffatome auseinandergebrochen sind, können sie dazu gebracht werden, sich wieder zu verbinden, um andere Materialien als die ursprünglichen Rohstoffe zu bilden. Dieses Verfahren wird häufig verwendet, um Öl oder Erdgas in eine Vielzahl von Chemikalien umzuwandeln.

Abhängig von den verwendeten Rohstoffen und der Methode zur Temperaturerhöhung gibt es mehrere Variationen dieses Verfahrens. Einige Crackverfahren verwenden einen Lichtbogen, um die Rohstoffe zu erhitzen, während andere eine Brennkammer verwenden, die einen Teil der Kohlenwasserstoffe verbrennt, um eine Flamme zu erzeugen. Ein Teil des Acetylens wird als Nebenprodukt des Steam-Cracking-Verfahrens erzeugt, das zur Herstellung von Ethylen verwendet wird. In den Vereinigten Staaten verwendet das gängigste Verfahren eine Brennkammer zum Erhitzen und Verbrennen von Erdgas, wie unten beschrieben.

- Erdgas, das hauptsächlich aus Methan besteht, wird auf etwa 1.200 ° F (650 ° C) erhitzt. Das Vorwärmen des Gases führt dazu, dass es sich selbst entzündet, sobald es den Brenner erreicht und weniger Sauerstoff für die Verbrennung benötigt.

- Das erhitzte Gas strömt durch ein enges Rohr, Venturi genannt, in das Sauerstoff eingespritzt und mit dem heißen Gas vermischt wird.

- Das Gemisch aus heißem Gas und Sauerstoff passiert einen Diffusor, der seine Geschwindigkeit auf die gewünschte Geschwindigkeit verlangsamt. Dies ist kritisch. Wenn die Geschwindigkeit zu hoch ist, bläst das einströmende Gas die Flamme im Brenner aus. Bei zu geringer Geschwindigkeit kann die Flamme zurückschlagen und das Gas entzünden, bevor es den Brenner erreicht.

- Das Gasgemisch strömt in den Brennerblock, der mehr als 100 enge Kanäle enthält. Wenn das Gas in jeden Kanal strömt, entzündet es sich selbst und erzeugt eine Flamme, die die Gastemperatur auf etwa 2.730 °F (1.500 °C) erhöht. Dem Brenner wird eine kleine Menge Sauerstoff zugesetzt, um die Verbrennung zu stabilisieren.

- Das brennende Gas strömt direkt hinter dem Brenner in den Reaktionsraum, wo die hohe Temperatur bewirkt, dass etwa ein Drittel des Methans in Acetylen umgewandelt wird, während der Rest des Methans größtenteils verbrannt wird. Der gesamte Verbrennungsprozess dauert nur wenige Millisekunden.

- Das brennende Gas wird an der Stelle, an der die Umwandlung in Acetylen am größten ist, schnell mit Wasserstrahlen gelöscht. Das abgekühlte Gas enthält eine große Menge Kohlenmonoxid und Wasserstoff, mit weniger

Acetylen kann auch durch Erhöhen der Temperatur verschiedener Kohlenwasserstoffe bis zu dem Punkt erzeugt werden, an dem ihre Atombindungen brechen , oder Crack, in einem sogenannten thermischen Crackverfahren. Mengen an Kohlenstoffruß, plus Kohlendioxid, Acetylen, Methan und andere Gase.

Acetylen kann auch durch Erhöhen der Temperatur verschiedener Kohlenwasserstoffe bis zu dem Punkt erzeugt werden, an dem ihre Atombindungen brechen , oder Crack, in einem sogenannten thermischen Crackverfahren. Mengen an Kohlenstoffruß, plus Kohlendioxid, Acetylen, Methan und andere Gase. - Das Gas durchläuft einen Wasserwäscher, der einen Großteil des Kohlenstoffrußes entfernt. Das Gas strömt dann durch einen zweiten Wäscher, wo es mit einem als N-Methylpyrrolidinon bekannten Lösungsmittel besprüht wird, das das Acetylen absorbiert, aber nicht die anderen Gase.

- Das Lösungsmittel wird in einen Trennturm gepumpt, in dem das Acetylen aus dem Lösungsmittel ausgekocht und am oberen Ende des Turms als Gas abgezogen wird, während das Lösungsmittel unten abgezogen wird.

Lagerung und Handhabung

Da Acetylen hochexplosiv ist, muss es mit größter Sorgfalt gelagert und gehandhabt werden. Beim Transport durch Rohrleitungen wird der Druck sehr gering gehalten und die Rohrleitungslänge ist sehr kurz. In den meisten chemischen Produktionsbetrieben wird das Acetylen nur bis zu einem angrenzenden Werk transportiert, oder „über den Zaun“, wie es in der chemischen Verarbeitung heißt.

Wenn Acetylen unter Druck gesetzt und für die Verwendung beim Autogenschweißen und Metallschneiden gelagert werden muss, werden spezielle Speicherflaschen verwendet. Die Zylinder sind mit einem absorbierenden Material wie Kieselgur und einer kleinen Menge Aceton gefüllt. Das Acetylen wird mit einem Druck von etwa 300 psi (2.070 kPa) in die Zylinder gepumpt, wo es im Aceton gelöst wird. Sobald es aufgelöst ist, verliert es seine Explosivität, wodurch es sicher transportiert werden kann. Beim Öffnen des Flaschenventils verdampft durch den Druckabfall ein Teil des Acetylens wieder zu Gas und strömt durch den Anschlussschlauch zum Schweiß- oder Schneidbrenner.

Qualitätskontrolle

Acetylen der Klasse B darf maximal 2 % Verunreinigungen aufweisen und wird im Allgemeinen zum Autogenschweißen und Metallschneiden verwendet. Durch den chemischen Reaktionsprozess hergestelltes Acetylen erfüllt diese Norm. Acetylen der Klasse A darf nicht mehr als 0,5 % Verunreinigungen aufweisen und wird im Allgemeinen für chemische Produktionsprozesse verwendet. Durch das thermische Crackverfahren hergestelltes Acetylen kann diesen Standard erfüllen oder je nach spezifischem Verfahren und Rohstoffen eine weitere Reinigung erfordern.

Die Zukunft

Es wird erwartet, dass die Verwendung von Acetylen in Zukunft mit der Entwicklung neuer Anwendungen sukzessive zunehmen wird. Eine neue Anwendung ist die Umwandlung von Acetylen in Ethylen zur Verwendung bei der Herstellung einer Vielzahl von Polyethylen-Kunststoffen. In der Vergangenheit wurde eine kleine Menge Acetylen erzeugt und als Teil des Steam-Cracking-Prozesses zur Herstellung von Ethylen verschwendet. Ein neuer, von Phillips Petroleum entwickelter Katalysator ermöglicht die Umwandlung des größten Teils dieses Acetylens in Ethylen, um höhere Ausbeuten bei geringeren Gesamtkosten zu erzielen.

Herstellungsprozess