Seife

Hintergrund

Seife ist eine Kombination aus tierischem Fett oder Pflanzenöl und Natronlauge. In Wasser gelöst löst es Schmutz von Oberflächen. Im Laufe der Jahrhunderte wurde Seife zur Reinigung, zur Heilung von Hautwunden, zum Färben von Haaren und als Salbe oder Hautsalbe verwendet. Aber heute verwenden wir Seife im Allgemeinen als Reinigungsmittel oder Parfüm.

Der genaue Ursprung der Seife ist unbekannt, obwohl römische Quellen behaupten, dass sie auf mindestens 600

Ende des 12. Jahrhunderts begann in England die Seifenherstellung. Seifenhersteller mussten auf die gesamte Seife, die sie produzierten, hohe Steuern zahlen. Der Zöllner schloss jede Nacht die Deckel der Seifenkochpfannen, um die illegale Seifenherstellung nach Stunden zu verhindern. Wegen der hohen Steuer war Seife ein Luxusartikel und wurde in England erst nach der Aufhebung der Steuer im Jahr 1853 gebräuchlich. Im 19. Jahrhundert war Seife in ganz Europa erschwinglich und beliebt.

Frühe Seifenhersteller kochten einfach eine Lösung aus Holzasche und tierischem Fett. Am oberen Rand des Topfes bildete sich eine Schaumsubstanz. Beim Abkühlen erstarrte es zu Seife. Um 1790 entwickelte der französische Seifenhersteller Nicolas Leblanc eine Methode zur Extraktion von Ätznatron (Natriumhydroxid) aus gewöhnlichem Tafelsalz (Natriumchlorid) und ersetzt das Holzascheelement der Seife. Der französische Chemiker Eugene-Michel Chevreul konkretisierte 1823 den Prozess der Seifenbildung (im Englischen Verseifung genannt) chemisch. Bei der Verseifung spaltet sich das chemisch neutrale tierische Fett in Fettsäuren auf, die mit Alkalicarbonaten zu Seife und hinterlässt Glycerin als Nebenprodukt. Ende des 19. Jahrhunderts wurde Seife mit industriellen Verfahren hergestellt, obwohl die Menschen in ländlichen Gebieten, wie die Pioniere im Westen der USA, weiterhin Seife zu Hause herstellten.

Rohstoffe

Seife benötigt zwei Hauptrohstoffe:Fett und Alkali. Das heute am häufigsten verwendete Alkali ist Natriumhydroxid. Kaliumhydroxid kann ebenfalls verwendet werden. Seife auf Kaliumbasis erzeugt ein wasserlöslicheres Produkt als Seife auf Natriumbasis und wird daher "Weichseife" genannt. Weichseife, allein oder in Kombination mit Seife auf Natriumbasis, wird häufig in Rasierprodukten verwendet.

Tierisches Fett wurde in der Vergangenheit direkt von einem Schlachthof bezogen. Moderne Seifenhersteller verwenden Fett, das zu Fettsäuren verarbeitet wurde. Dadurch werden viele Verunreinigungen eliminiert und als Nebenprodukt entsteht Wasser anstelle von Glycerin. Viele pflanzliche Fette, darunter Olivenöl, Palmkernöl und Kokosöl, werden auch bei der Seifenherstellung verwendet.

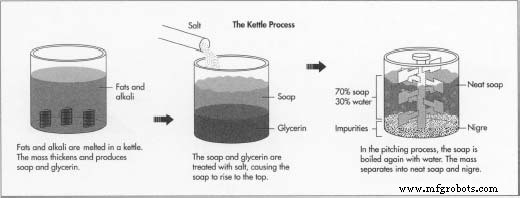

Zusätze werden verwendet, um die Farbe, Textur und den Duft der Seife zu verbessern. Duft- und Duftstoffe werden der Seifenmischung zugesetzt, um  Die obigen Abbildungen zeigen den Kesselprozess zur Seifenherstellung. Schmutzgeruch zu überdecken und einen frisch riechenden Duft zu hinterlassen. Zu den Schleifmitteln zur Verbesserung der Seifentextur gehören Talkum, Kieselerde und Marmorbims (Vulkanasche). Ohne Farbstoff hergestellte Seife hat eine mattgraue oder braune Farbe, aber moderne Hersteller färben die Seife ein, um sie für den Verbraucher attraktiver zu machen.

Die obigen Abbildungen zeigen den Kesselprozess zur Seifenherstellung. Schmutzgeruch zu überdecken und einen frisch riechenden Duft zu hinterlassen. Zu den Schleifmitteln zur Verbesserung der Seifentextur gehören Talkum, Kieselerde und Marmorbims (Vulkanasche). Ohne Farbstoff hergestellte Seife hat eine mattgraue oder braune Farbe, aber moderne Hersteller färben die Seife ein, um sie für den Verbraucher attraktiver zu machen.

Der Herstellungsprozess

Prozess

Das Kesselverfahren zur Seifenherstellung wird auch heute noch von kleinen Seifenherstellern verwendet. Dieser Prozess dauert vier bis elf Tage und die Qualität jeder Charge ist aufgrund der Vielfalt der verwendeten Öle uneinheitlich. Um 1940 entwickelten Ingenieure und Wissenschaftler einen effizienteren Herstellungsprozess, den sogenannten kontinuierlichen Prozess. Dieses Verfahren wird heute von großen Seifenherstellern auf der ganzen Welt angewendet. Genau wie der Name schon sagt, wird im kontinuierlichen Verfahren Seife kontinuierlich und nicht chargenweise hergestellt. Techniker haben im kontinuierlichen Prozess mehr Kontrolle über die Produktion und die Schritte sind viel schneller als bei der Kesselmethode – es dauert nur etwa sechs Stunden, um eine Seifencharge fertigzustellen.

Der Wasserkocher-Prozess

Kochen

- 1 Fette und Alkali werden in einem Kessel geschmolzen, einem Stahltank, der drei Stockwerke hoch stehen kann und mehrere tausend Pfund Material fasst. Dampfschlangen im Kessel erhitzen die Charge und bringen sie zum Kochen. Nach dem Kochen verdickt sich die Masse, da das Fett mit dem Alkali reagiert und Seife und Glycerin produziert.

Salzen

- 2 Die Seife und das Glycerin müssen nun getrennt werden. Die Mischung wird mit Salz behandelt, wodurch die Seife nach oben steigt und sich das Glycerin nach unten absetzt. Das Glycerin wird aus dem Boden des Kessels extrahiert.

Starke Veränderung

- 3 Um die kleinen, nicht verseiften Fettmengen zu entfernen, wird eine starke Lauge in den Wasserkocher gegeben. Dieser Prozessschritt wird als „starker Wandel“ bezeichnet. Die Masse wird wieder zum Kochen gebracht und das letzte Fett wird zu Seife. Zu diesem Zeitpunkt kann der Charge eine weitere Salzbehandlung unterzogen werden, oder der Hersteller kann mit dem nächsten Schritt fortfahren.

Pitchen

- 4 Der nächste Schritt heißt "Pitching". Die Seife im Wasserkocher wird unter Zugabe von Wasser erneut aufgekocht. Die Masse trennt sich schließlich in zwei Schichten. Die oberste Schicht wird "saubere Seife" genannt, die etwa 70 % Seife und 30 % Wasser enthält. Die untere Schicht, "Nigre" genannt, enthält die meisten Verunreinigungen der Seife wie Schmutz und Salz sowie das meiste Wasser. Die saubere Seife wird oben abgezogen. Anschließend wird die Seife abgekühlt. Der Veredelungsprozess ist der

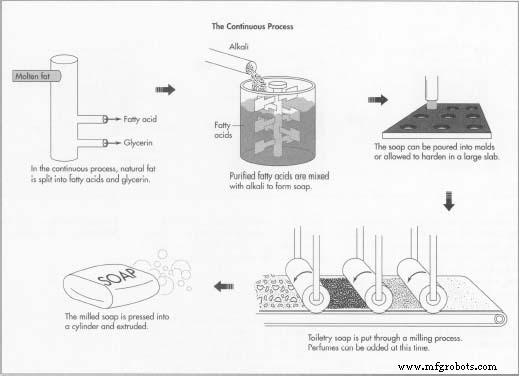

Um 1940 entwickelt und heute von den großen Seifenherstellern verwendet, zeigen die obigen Abbildungen den kontinuierlichen Prozess der Seifenherstellung . wie für Seife, die nach dem kontinuierlichen Verfahren hergestellt wird.

Um 1940 entwickelt und heute von den großen Seifenherstellern verwendet, zeigen die obigen Abbildungen den kontinuierlichen Prozess der Seifenherstellung . wie für Seife, die nach dem kontinuierlichen Verfahren hergestellt wird.

Der kontinuierliche Prozess

Aufteilen

- 1 Der erste Schritt des kontinuierlichen Prozesses spaltet natürliches Fett in Fettsäuren und Glycerin. Die verwendete Ausrüstung ist eine vertikale Edelstahlsäule mit dem Durchmesser eines Fasses, die als Hydrolizer bezeichnet wird. Es kann bis zu 24 m hoch sein. An der Säule angebrachte Pumpen und Messgeräte ermöglichen genaue Messungen und die Kontrolle des Prozesses. Geschmolzenes Fett wird in ein Ende der Kolonne gepumpt, während am anderen Ende Wasser mit hoher Temperatur (266°F [130°C]) und Druck eingeleitet wird. Dadurch wird das Fett in seine zwei Bestandteile gespalten. Die Fettsäure und das Glycerin werden kontinuierlich abgepumpt, da mehr Fett und Wasser eindringen. Anschließend werden die Fettsäuren zur Reinigung destilliert.

Mischen

- 2 Die gereinigten Fettsäuren werden als nächstes mit einer genauen Menge Alkali vermischt, um Seife zu bilden. Andere Zutaten wie Scheuermittel und Duftstoffe werden ebenfalls eingemischt. Die heiße Flüssigseife kann dann geschlagen werden, um Luft aufzunehmen.

Abkühlen und Fertigstellen

- 3 Die Seife kann in Formen gegossen und zu einer großen Platte aushärten. Es kann auch in einem speziellen Gefrierschrank gekühlt werden. Die Platte wird in kleinere Stücke von Stangengröße geschnitten, die dann gestanzt und verpackt werden. Der gesamte kontinuierliche Prozess, vom Spalten bis zur Endbearbeitung, kann in mehreren Stunden durchgeführt werden.

Fräsen

- 4 Die meisten Toilettenseifen werden einer zusätzlichen Verarbeitung unterzogen, die als Mahlen bezeichnet wird. Der gemahlene Riegel schäumt besser und hat eine feinere Konsistenz als ungemahlene Seife. Die abgekühlte Seife wird durch mehrere Sätze schwerer Walzen (Mühle) geleitet, die sie zerkleinern und kneten. Parfüms können zu diesem Zeitpunkt am besten eingearbeitet werden, da ihre ätherischen Öle in der kalten Mischung nicht verdunsten. Nachdem die Seife aus den Mühlen ausgetreten ist, wird sie in einen glatten Zylinder gepresst und extrudiert. Die extrudierte Seife wird in Riegelgröße geschnitten, gestanzt und verpackt.

Nebenprodukte

Glycerin ist ein sehr nützliches Nebenprodukt der Seifenherstellung. Es wird zur Herstellung von Handlotionen, Medikamenten und Nitroglycerin verwendet, dem Hauptbestandteil von Sprengstoffen wie Dynamit.

Herstellungsprozess