Einfachste CNC-Maschine mit möglichst wenigen Teilen – DIY-Lasergravierer

In diesem Tutorial zeige ich Ihnen, wie ich die einfachste CNC-Maschine mit möglichst wenigen Teilen und ohne Verwendung eines 3D-Druckers gebaut habe. Das stimmt. Ich habe für die meisten meiner jüngsten Projekte 3D-Drucker verwendet, weil sie sich natürlich hervorragend für das Prototyping eignen, da wir mit ihnen problemlos jede gewünschte Form herstellen können. Allerdings hat nicht jeder einen 3D-Drucker, deshalb wollte ich Ihnen zeigen, dass wir auch ohne die Hilfe von 3D-Druckern oder anderen CNC-Maschinen Dinge herstellen können.

Sie können sich das folgende Video ansehen oder das schriftliche Tutorial unten lesen.

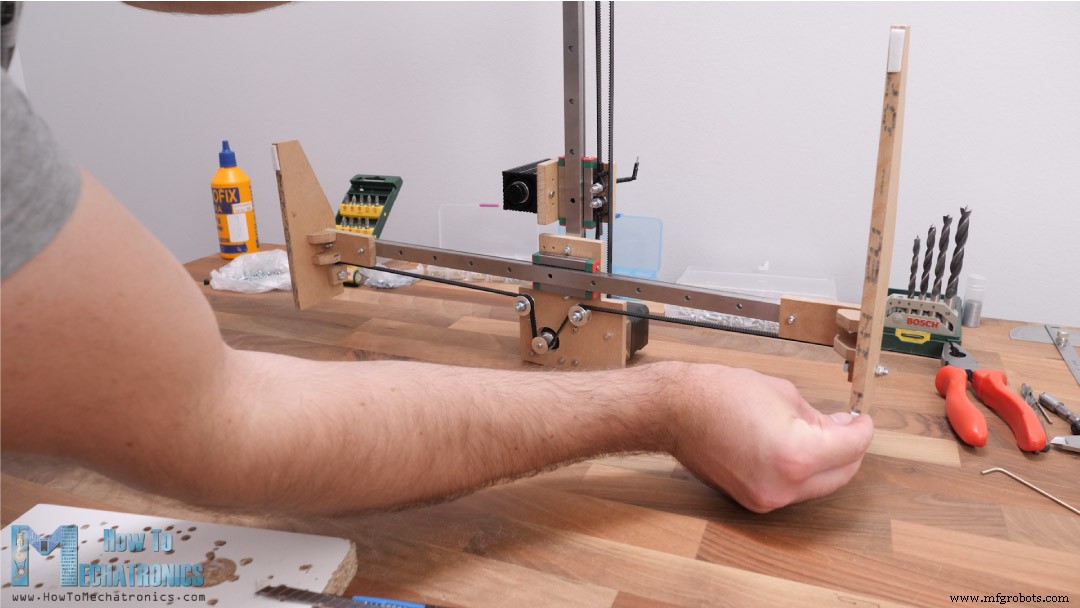

Ich werde Ihnen zeigen, wie ich diese CNC-Maschine mit nur einem einzigen Elektrowerkzeug, einem Bohrer und mehreren Handwerkzeugen gebaut habe. Das Material, das ich für diesen Bau verwendet habe, ist eine 8-mm-MDF-Platte, die eigentlich ziemlich stark und wahrscheinlich steifer als ein 3D-gedrucktes PLA-Material ist und gleichzeitig einfach zu verarbeiten ist.

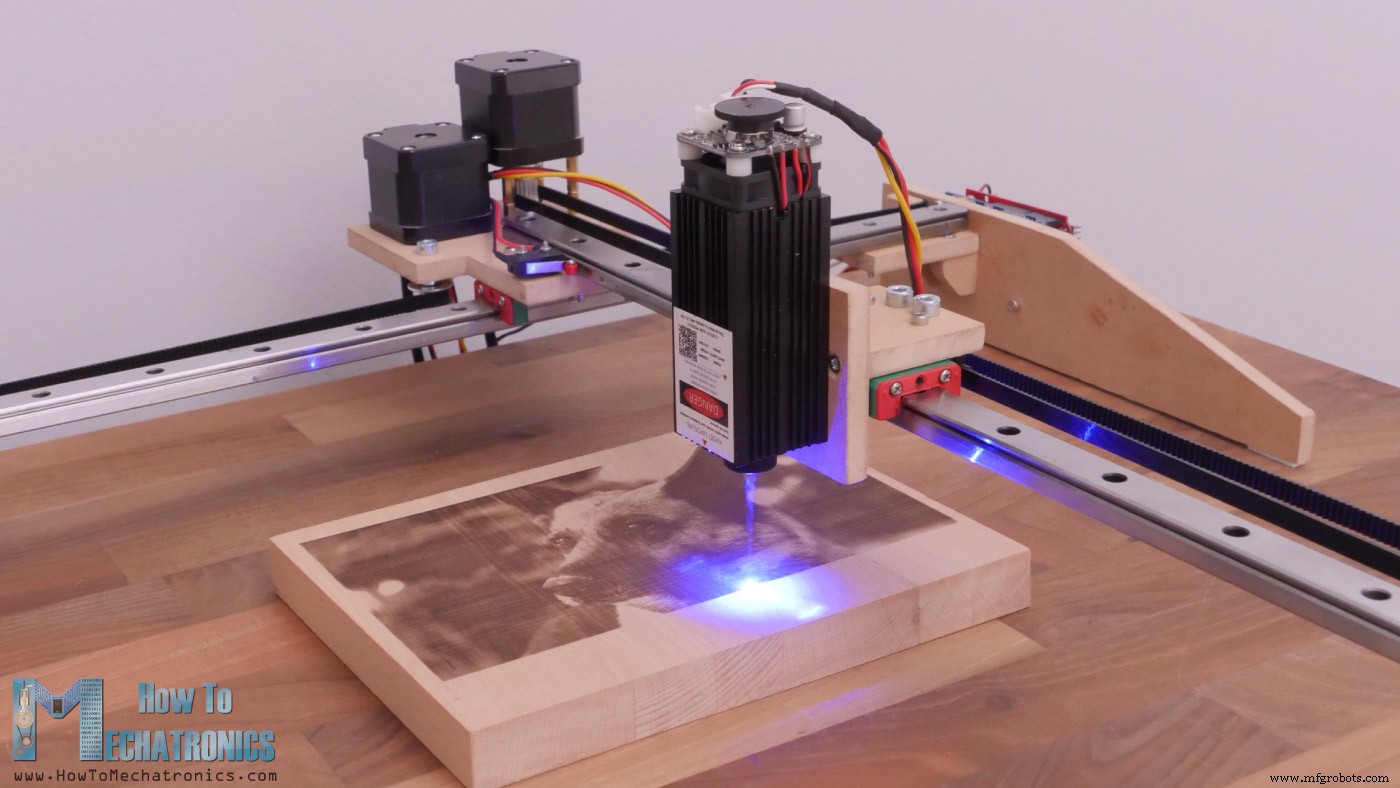

Für dieses Video werde ich diese CNC-Maschine als Lasergravierer verwenden und in einem zukünftigen Video plane ich, sie als Stiftplotter zu verwenden.

Offensichtlich kann diese Art der Konstruktion der Maschine nicht viel Steifigkeit bieten, sodass wir sie nicht als CNC-Fräse oder Fräse verwenden können. Wenn wir jedoch einen stärkeren Laser anbringen, könnten wir damit verschiedene Materialien schneiden, wie diese MDF-Platte, die wir hier verwenden, oder andere Arten von Holzplatten, und zwar mit ziemlich guter Genauigkeit.

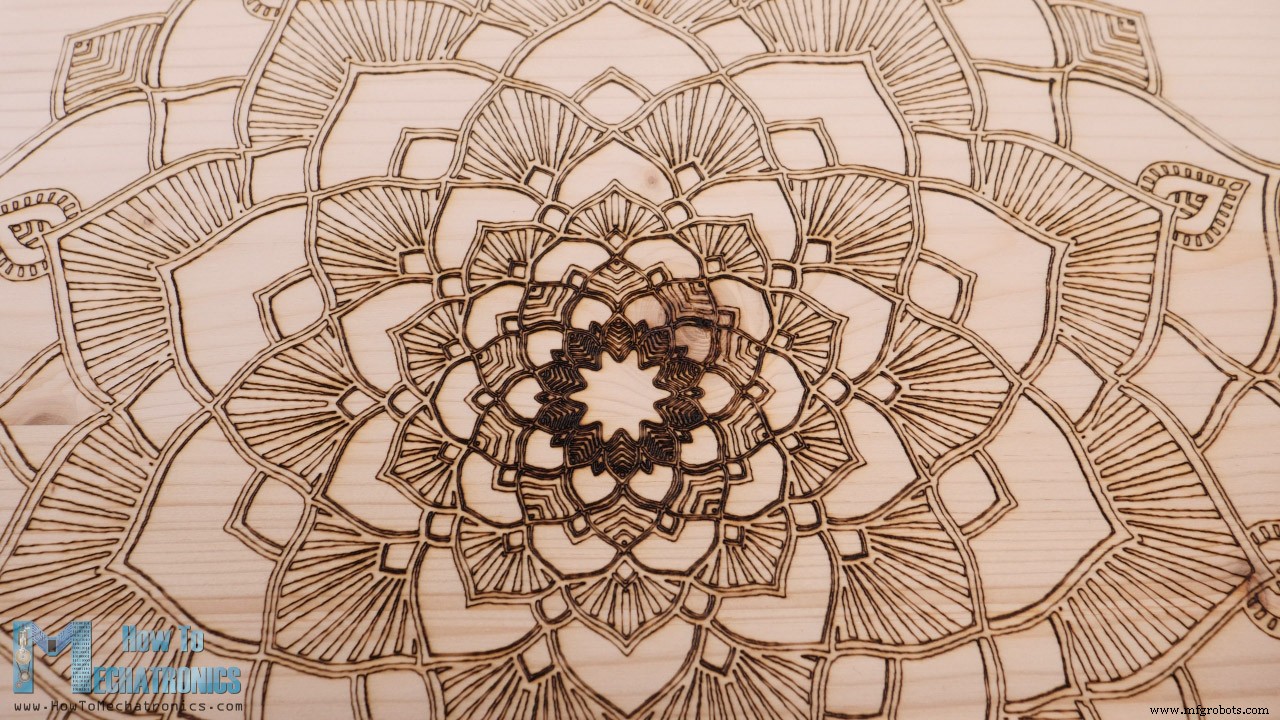

Der Arbeitsbereich ist mit 390 x 360 mm ziemlich groß, und die Detailgenauigkeit, die dieser Lasergravierer erzeugen kann, ist ziemlich beeindruckend. Um ehrlich zu sein, war ich überrascht, wie gut die Gravuren geworden sind.

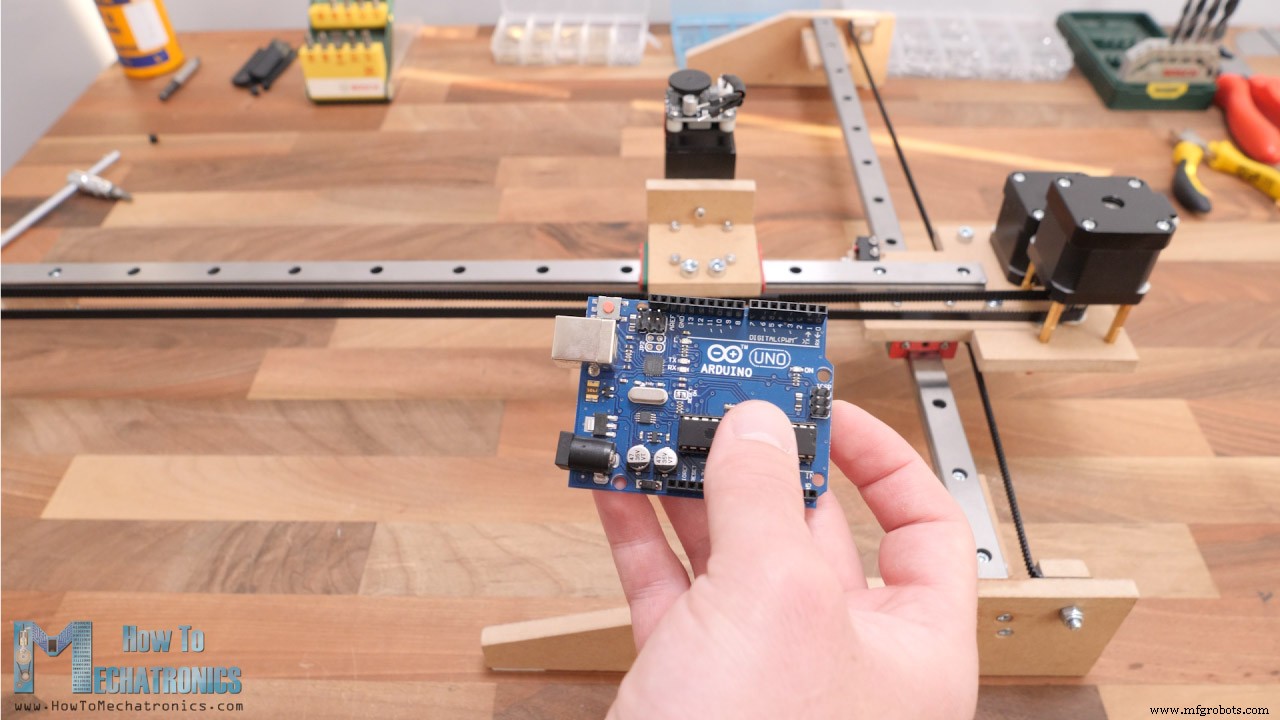

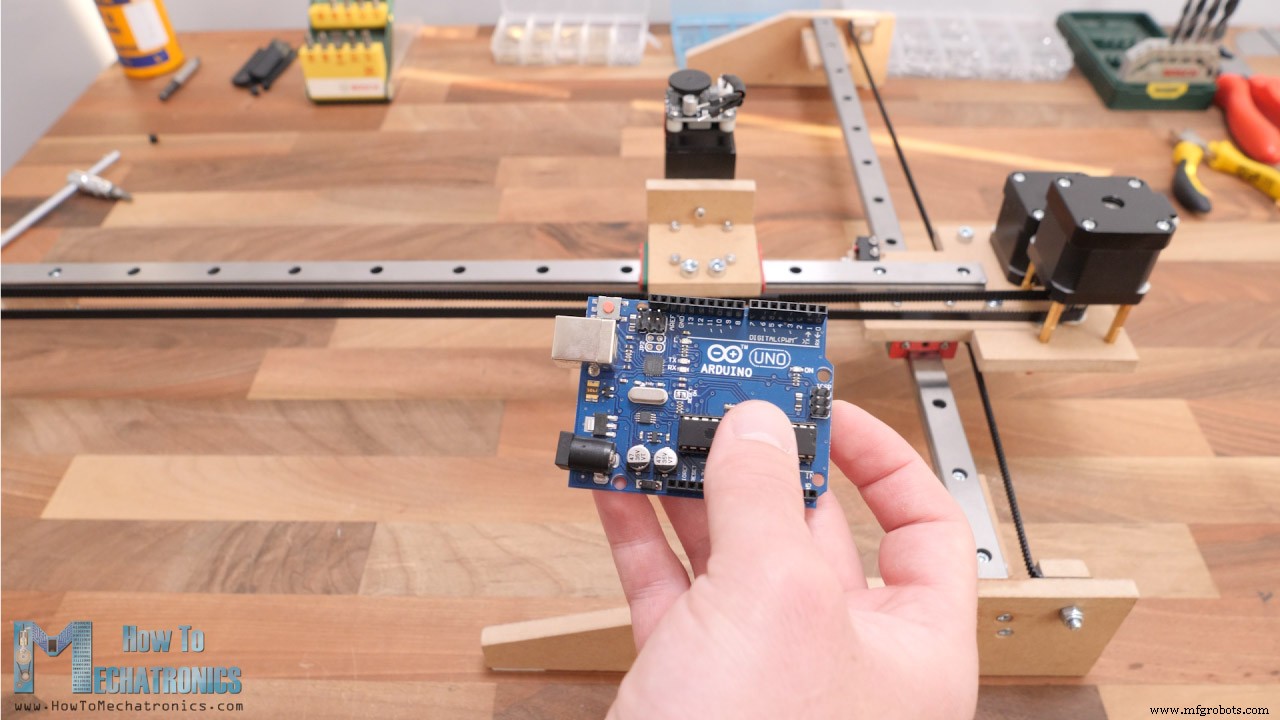

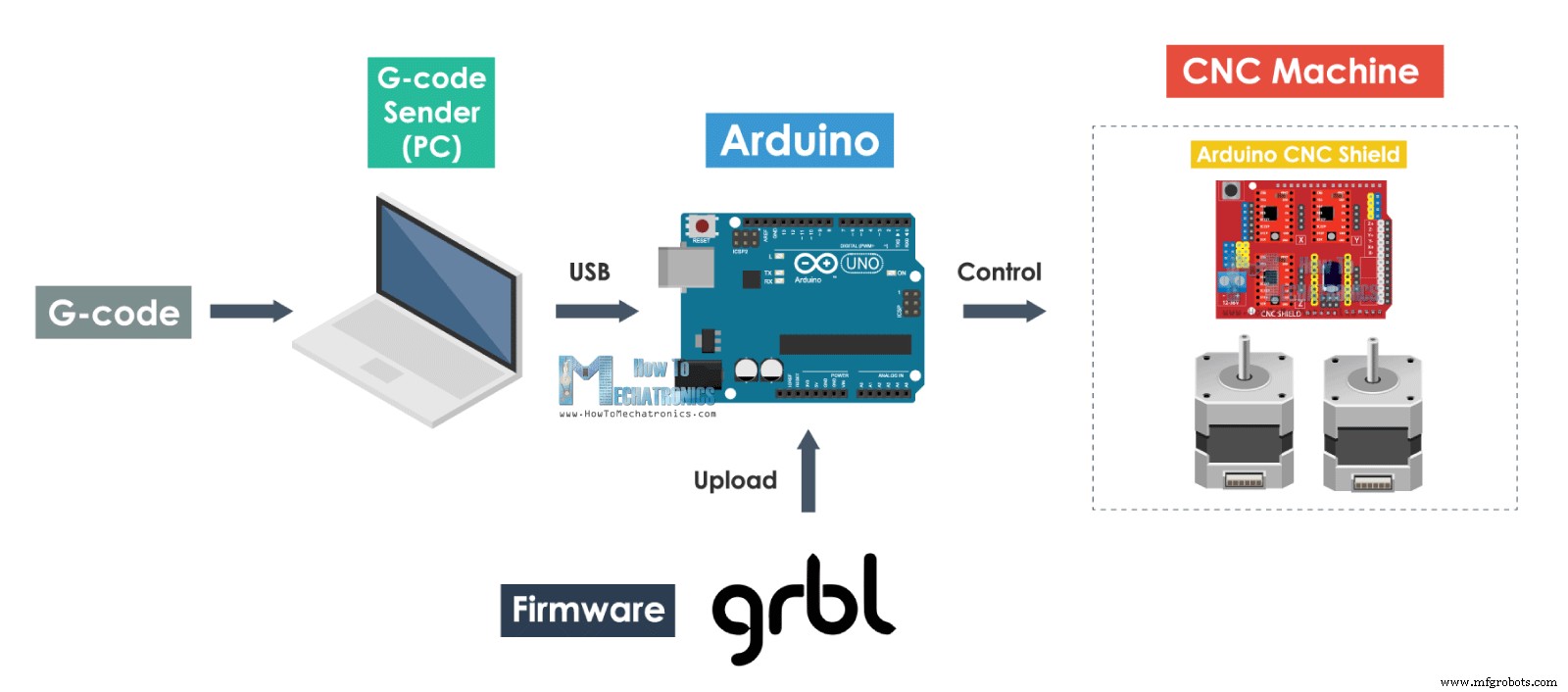

Das Gehirn dieser CNC-Maschine ist ein Arduino UNO-Board in Kombination mit einem CNC-Schild, aber mehr Details dazu sowie wie Sie Ihre Zeichnungen oder Bilder für die Lasergravur vorbereiten, G-Codes erstellen und die Maschine mit kostenlosen, offenen Quellprogramme, etwas später im Video.

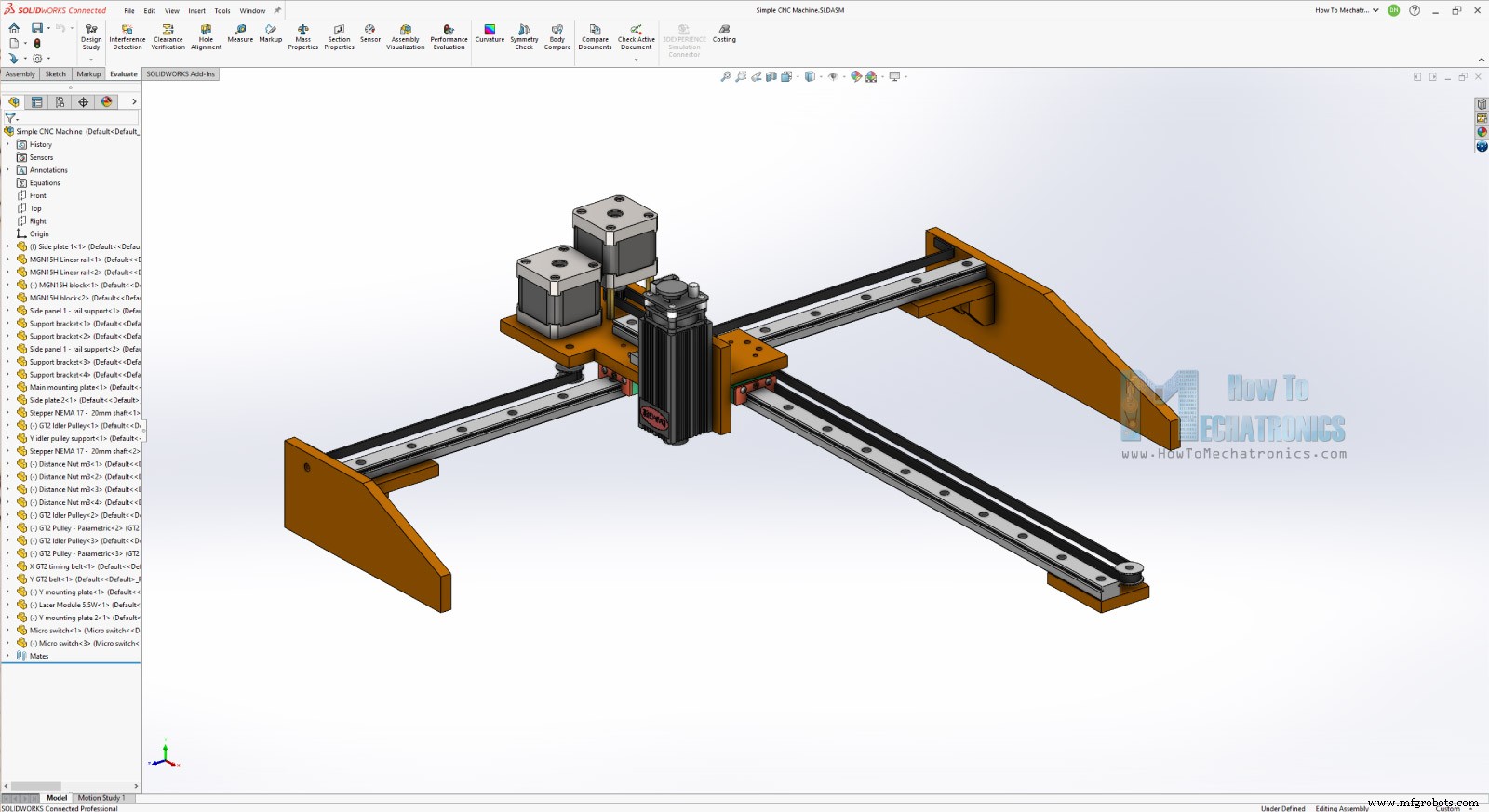

Ich begann mit der Konstruktion der Maschine mit SOLIDWORKS for Makers. Die beiden Hauptkomponenten dieser CNC-Maschine sind diese Linearschienen MGN15H zusammen mit den passenden Nutensteinen.

Für den Antrieb der Blöcke oder der beiden Achsen verwenden wir zwei NEMA 17-Schrittmotoren und einige geeignete GT2-Riemenscheiben und Zahnriemen. Um alles miteinander zu verbinden, verwenden wir eine 8-mm-MDF-Platte und zum Referenzieren der Maschine zwei Mikro-Endschalter.

Und das ist es, eine CNC-Maschine mit einem Minimum an Teilen.

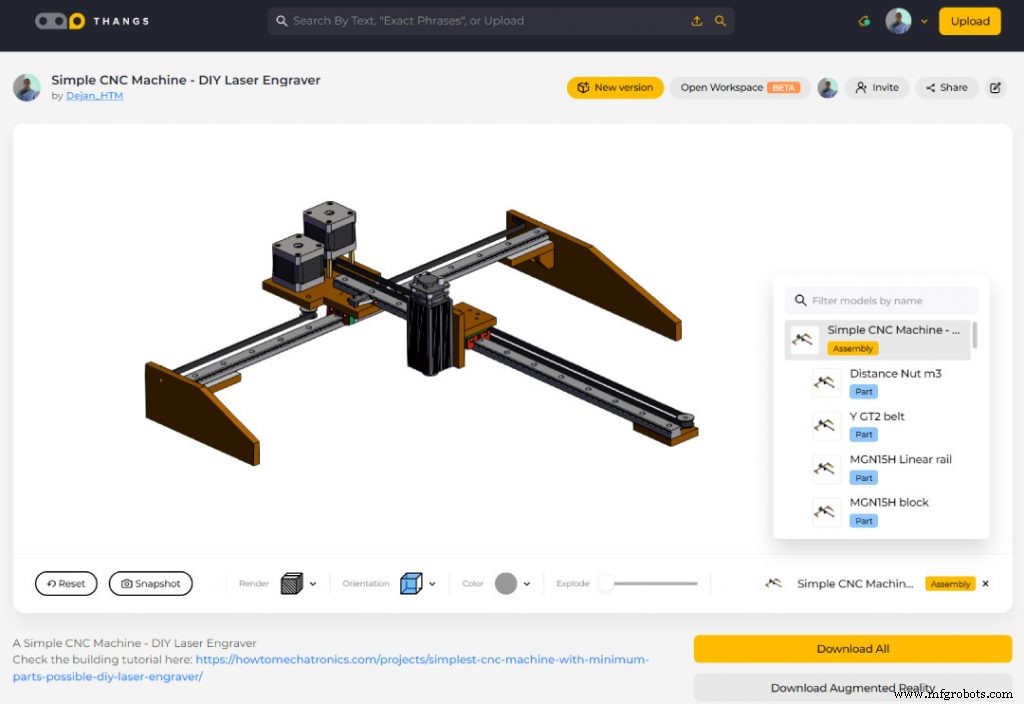

Das 3D-Modell können Sie hier herunterladen:

Sie können dieses 3D-Modell finden und herunterladen sowie es in Ihrem Browser auf Thangs erkunden:

Laden Sie das 3D-Modell der Baugruppe von Thangs herunter.

Danke Thangs für die Unterstützung dieses Tutorials.

Hier ist die Zeichnung der zentralen Montageplatte:

Siehe auch: Arduino CNC-Schaumschneidemaschine

In Ordnung, also können wir jetzt mit dem Bau der Maschine beginnen. Hier ist eine Liste der Komponenten, die für die Montage dieser DIY-CNC-Maschine benötigt werden. Die Liste der Elektronikkomponenten finden Sie weiter unten im Schaltplanteil des Artikels.

Hier ist die 8-mm-MDF-Platte, die ich verwenden werde, und gemäß den Zeichnungen, die ich dem 3D-Modell entnommen habe, werde ich jetzt die Stücke zuschneiden.

Verwandte: DIY Pen Plotter mit automatischem Werkzeugwechsler | CNC-Ziehmaschine

Zu diesem Zweck habe ich die einfachste mögliche Methode verwendet, einen Bleistift zum Markieren, wo ich schneiden musste, und eine Handsäge, um sie zu schneiden.

Natürlich erfordert es einige Mühe, alle Teile von Hand zu schneiden, aber trotzdem können wir sie auch mit dieser Methode ziemlich schön und sauber hinbekommen.

Sobald ich alle Stücke auf Größe geschnitten hatte, ging ich weiter, um die Löcher auf ihnen zu machen. Die Löcher präzise zu machen ist tatsächlich wichtiger als die Stücke zu schneiden. Die Lochpositionen müssen sehr genau sein, da sie zu den anderen Teilen passen müssen, die präzise und feste Abmessungen haben, wie die Linearschienen und die Schrittmotoren.

Die zentrale Platte, wo die Y-Achse und die Schrittmotoren montiert sind, hat viele Löcher und um sie richtig hinzubekommen, habe ich eine Zeichnung dieses Teils in Originalgröße gedruckt.

Normale Drucker sind für jedermann leicht zugänglich, daher denke ich, dass es kein Schummeln sein wird, wenn ich einen zum Erstellen dieses Projekts verwende. Auf diese Weise können wir das Teil und die Zeichnung positionieren und die Positionen der Löcher markieren. Dann können wir die Löcher bohren, was jedoch nicht bedeutet, dass wir sie 100% genau hinbekommen. Wir machen die Arbeit immer noch von Hand, also müssen wir sehr konzentriert und geduldig sein, um sie richtig zu machen.

Wir brauchen 3 und 5mm Bohrer, sowie einen 25mm Bohrer um die Öffnung für den Schrittmotor herzustellen.

Als nächstes fuhr ich mit der Montage der Basis der Maschine fort, auf der die X-Achsen-Schiene befestigt wird. Zu diesem Zweck habe ich die Position markiert, an der das Schienenträgerteil befestigt werden sollte, und zwei Löcher in das Basisteil und ein Loch in das Trägerteil gebohrt.

Dann befestigte ich diese beiden Teile mit der ersten 3mm Schraube und etwas Holzleim. Mit der ersten Schraube habe ich die Rechtwinkligkeit überprüft und dann das zweite Loch auf dem Trägermaterial mit einem 2-mm-Bohrer vorgebohrt.

Auf ähnliche Weise habe ich zwei Klammern zur besseren Unterstützung hinzugefügt.

Um ehrlich zu sein, ist diese Methode zum Zusammenbau dieser MDF-Teile nicht so gut, da es wirklich schwierig ist, sie rechtwinklig zu machen, da alles, was wir tun, von Hand ist und die MDF-Platten nur 8 mm dick sind, was diesen Prozess zusätzlich erschwert. Vielleicht wäre ein besserer und einfacherer Weg, Metallhalterungen zu verwenden, die Sie leicht in einem Baumarkt finden können.

Trotzdem, sobald ich die beiden Seiten fertig hatte, installierte ich die X-Achsen-Schiene an ihnen.

Diese MGN15H-Schienen bieten eine sehr ruhige und spielfreie Bewegung, da ihre Gleitblöcke Kugeln oder Rollen enthalten.

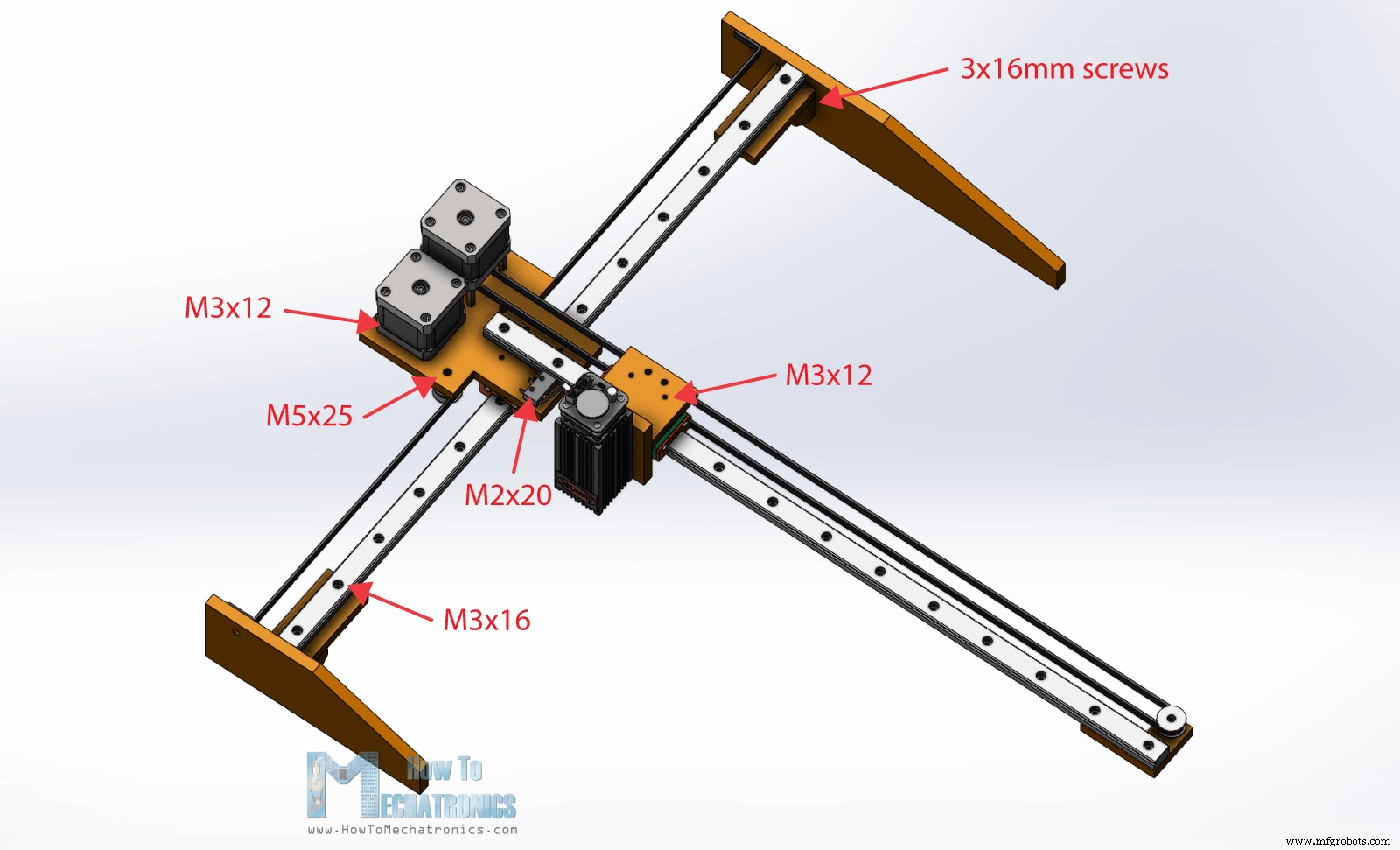

Vor dem Einbau sollten wir sie gut reinigen und einfetten. Ich befestigte die lineare Schiene mit zwei M3-Schrauben auf jeder Seite.

Als nächstes müssen wir die Y-Achse auf dem Gleitblock der X-Achse installieren. Zu diesem Zweck verwenden wir die zentrale Platte.

Auch hier verwenden wir M3-Schrauben, um die Teile miteinander zu verbinden. Zur Befestigung der Schrittmotoren benötigen wir zusätzlich M3 Schrauben.

Darüber hinaus verwende ich für einen der Stepper einige Distanzmuttern, um eine angemessene Montagehöhe dafür zu erhalten, obwohl ich diesen Stepper wahrscheinlich an der Unterseite der Platte hätte montieren können und wir ihn daher verwenden müssten diese Abstand Nüsse.

Für den Antrieb der X-Achse müssen wir zwei GT2-Umlenkrollen in der Nähe der Schrittmotorwelle installieren, damit wir eine angemessene Spannung zwischen dem Riemen und der Schrittmotorrolle erzeugen können.

Zur Befestigung benötigen wir M5 Schrauben und Muttern. Wie bei der Y-Achse benötigen wir nur eine Umlenkrolle auf der anderen Seite der Schiene, da der Riemen für diese Achse in einer Schleife installiert wird.

In Ordnung, als nächstes ist die Hochzeit oder das Verbinden der X- und Y-Achsenschienen miteinander verbunden. Wir machen das mit vier M3-Schrauben. Diese Verbindung ist entscheidend, um genau zu sein, da die Präzision der gesamten Maschine davon abhängt.

Mit einem Winkellineal müssen wir überprüfen, ob die beiden Achsen senkrecht zueinander stehen, und wenn nicht, sollten wir sie richtig ausrichten.

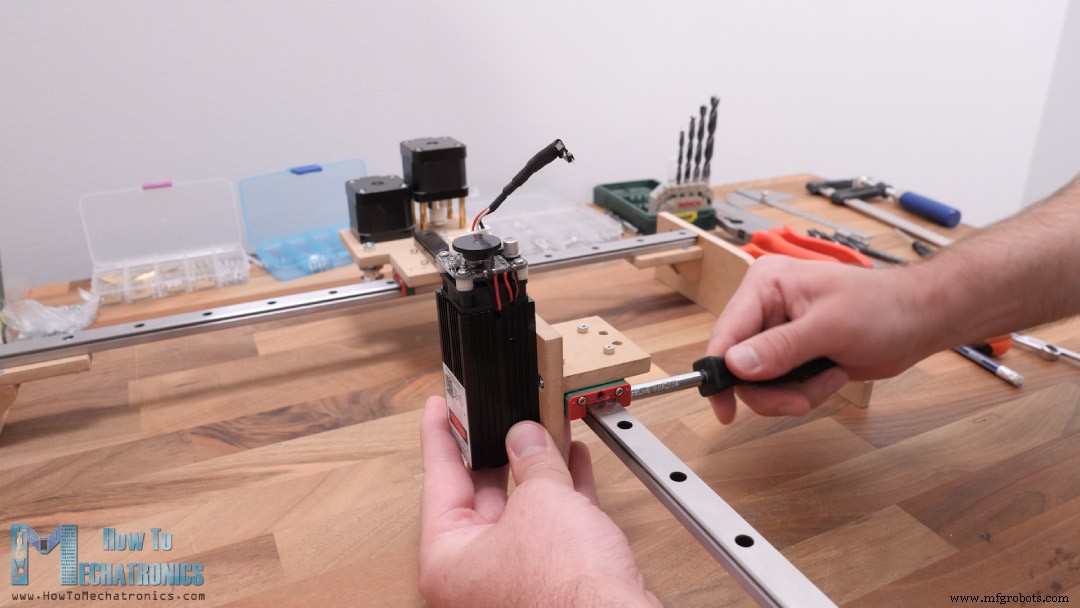

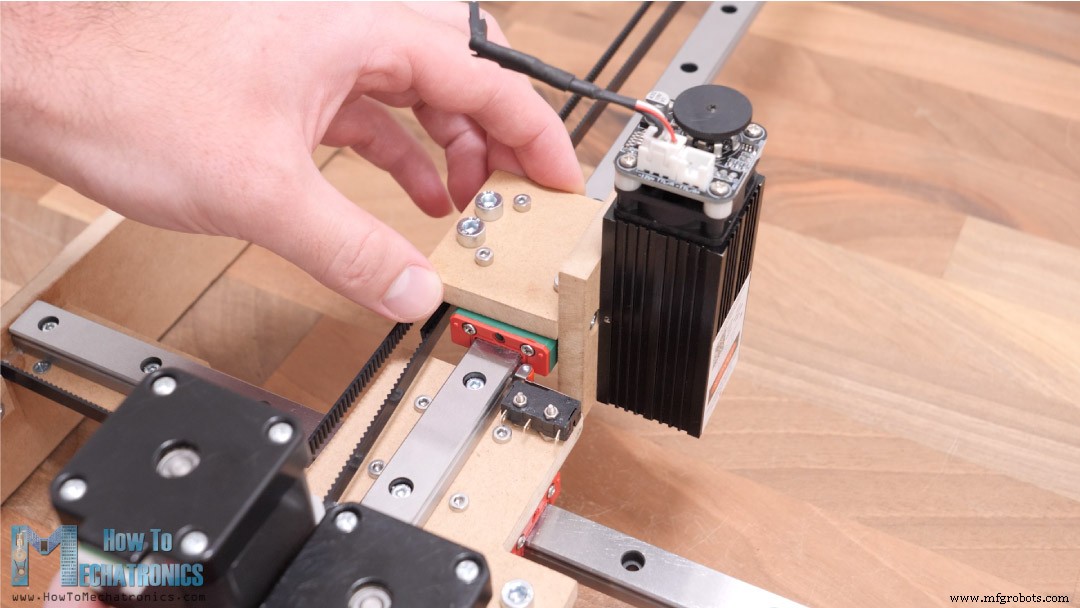

Als nächstes können wir die Teile montieren, die auf den Gleitblock der Y-Achse gehen und in diesem Fall tatsächlich den Endeffektor oder das Lasermodul halten. Mit der zuvor erläuterten Methode habe ich diese Teile zusammengebaut und mit vier M3-Schrauben am Gleitblock befestigt.

Jetzt können wir das Lasermodul mit zwei M3-Schrauben befestigen.

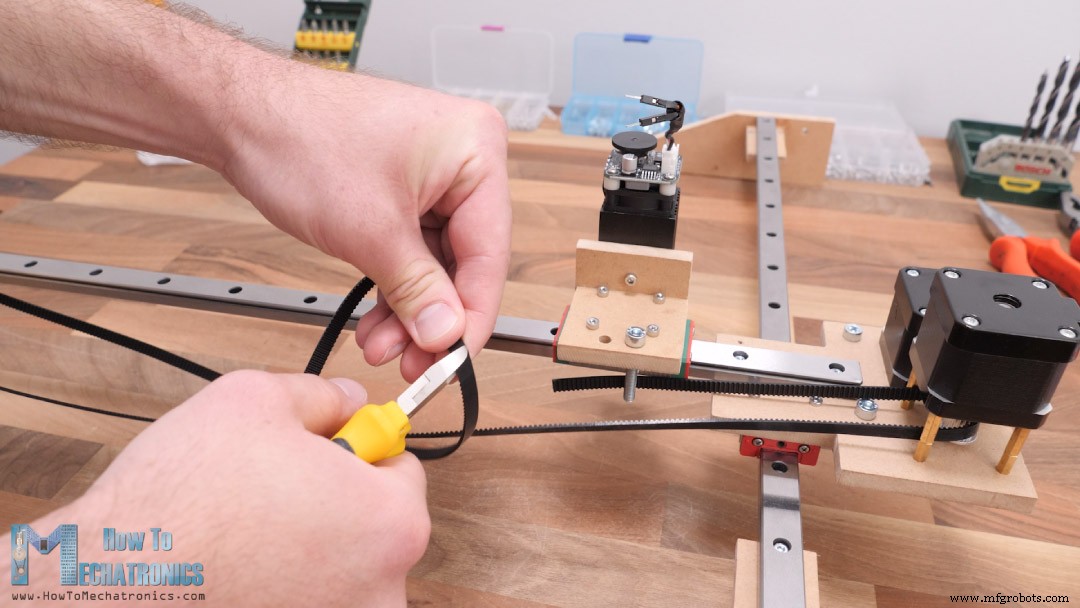

Ich fuhr mit der Installation der GT2-Riemen fort. Ich habe gemessen, wie viel Länge ich brauche, und den Gürtel zurechtgeschnitten.

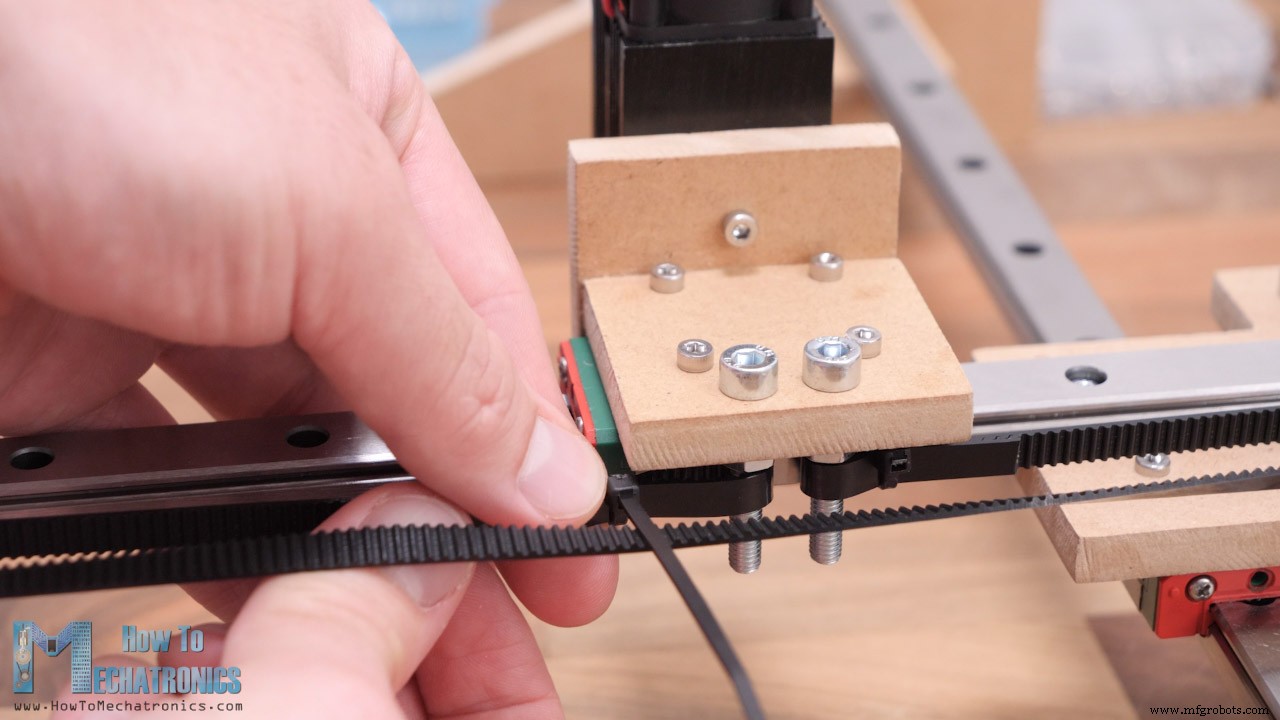

Zur Befestigung des Riemens am Gleitblock habe ich zwei M5-Schrauben und Kabelbinder verwendet.

Ich habe die erste Seite des Riemens mit einem Kabelbinder an der M5-Schraube befestigt und dann den Riemen auf der anderen Seite gespannt und mit dem Kabelbinder an der zweiten Schraube befestigt.

Wie bei der X-Achse wird der Riemen in einer Linie von einer zur anderen Seite gespannt, während er durch die drei Riemenscheiben läuft, so dass Spannung oder Griff mit der Riemenscheibe des Schrittmotors entsteht.

Ich habe den Gürtel auf beiden Seiten mit einer einzigen Schraube und einem quadratischen MDF-Stück befestigt.

Damit ist unsere CNC-Maschine fast fertig. Es gibt noch ein paar Dinge, die wir tun müssen.

An der Unterseite habe ich einige Möbelpads aufgeklebt, damit die Maschine fester steht.

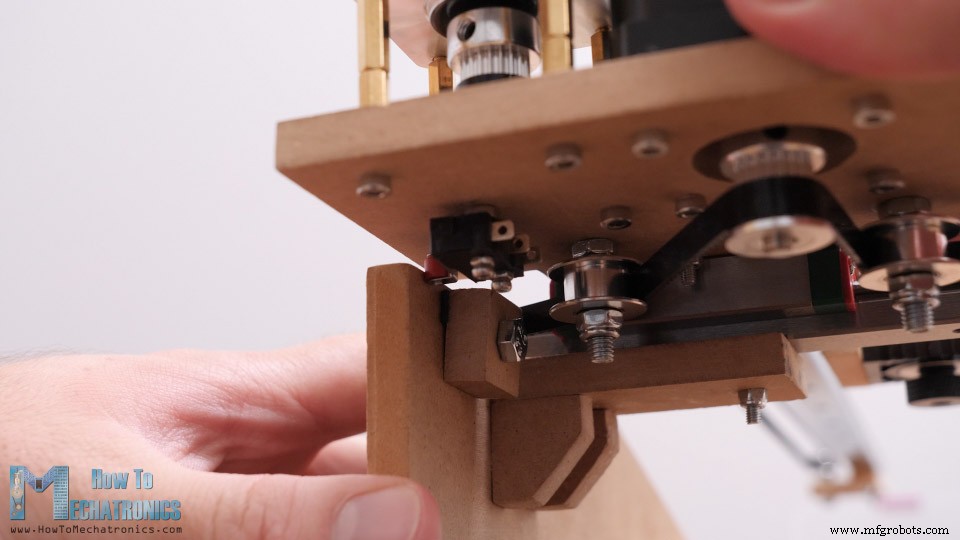

Dann installierte ich den Mikroendschalter für die Y-Achse. Dazu benötigen wir zwei M2-Schrauben.

Was den X-Achsen-Endschalter betrifft, habe ich vergessen, diese Löcher auf der zentralen Platte zu machen, also habe ich sie markiert und vor Ort gebohrt.

Es war ein bisschen eng, diesen Endschalter an Ort und Stelle zu befestigen, aber am Ende kam es gut heraus.

Der mechanische Teil ist nun abgeschlossen, sodass wir mit dem Anschließen der elektronischen Komponenten fortfahren können. Wie ich bereits erwähnt habe, verwenden wir ein Arduino UNO-Board in Kombination mit einem CNC-Shield und zwei DRV8825- oder A4988-Stepper-Treibern.

Ich werde das Arduino-Board an der Seite der Maschine befestigen, also markiere ich zwei Arduino-Löcher und bohre sie mit einem 3-mm-Bohrer. Ich habe 5 mm Abstandsmuttern zwischen der Seitenwand und dem Arduino-Board verwendet.

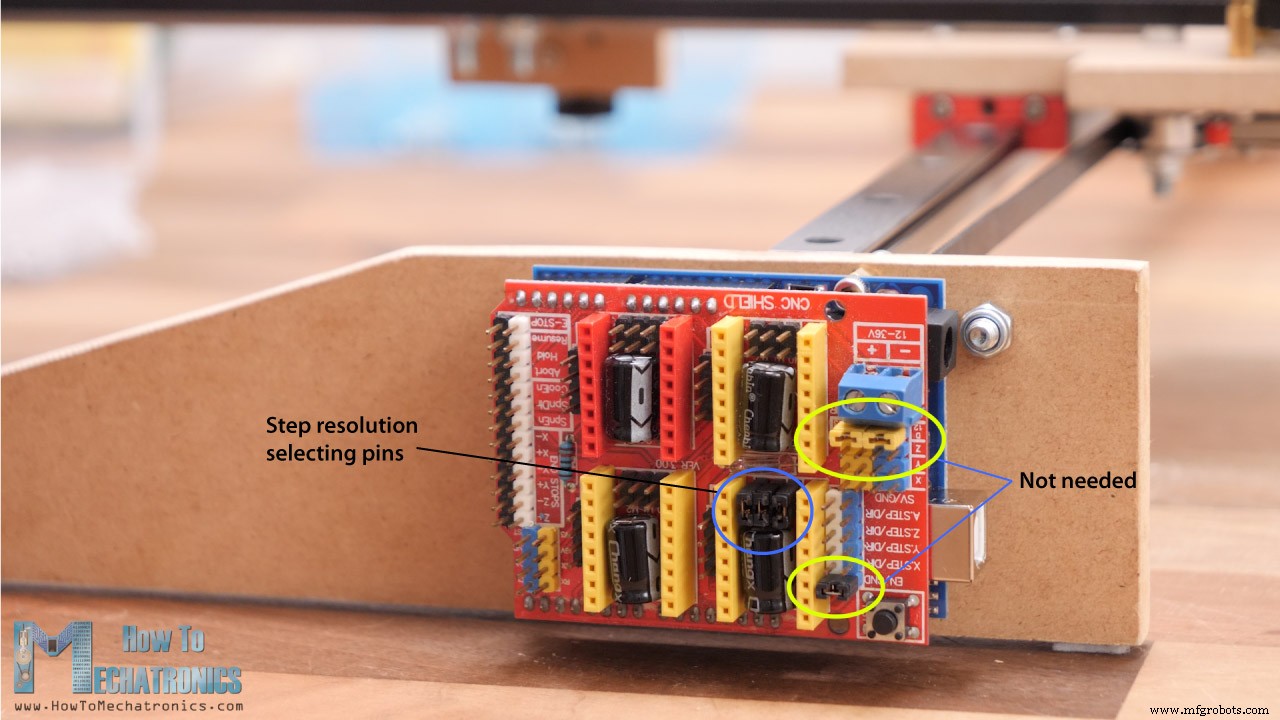

Das CNC-Schild geht einfach auf die Arduino-Platine. Wir müssen für jeden Treiber 3 Jumper stecken, damit wir die höchste Schrittauflösung ausgewählt haben.

Bitte beachten Sie hier, dass diese drei Jumper entfernt werden sollten, da wir sie nicht benötigen. Ich habe sie in einem meiner früheren Projekte verwendet.

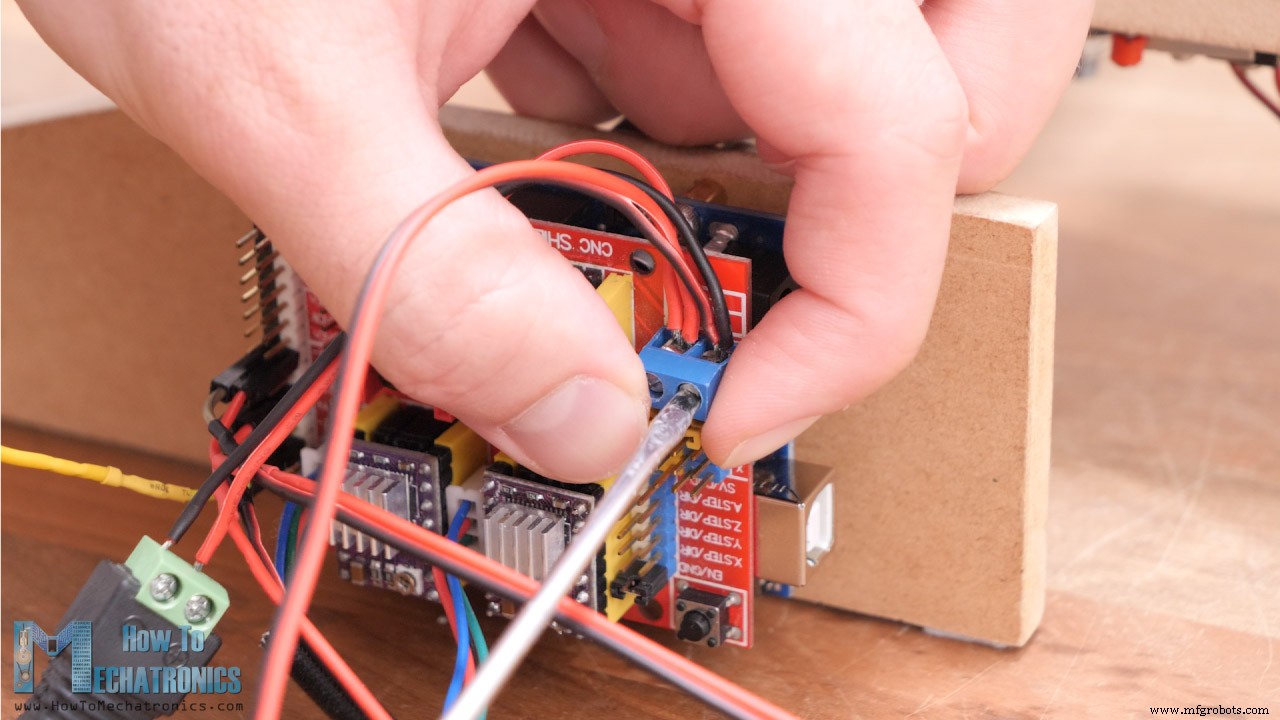

Dann können wir die Schrittmotoren mit den mitgelieferten Kabeln anschließen. Für den Anschluss der Endschalter benötigen wir eine zweiadrige Verbindung.

Ich habe das eine Ende der Drähte direkt an die Endanschläge gelötet, und auf der anderen Seite habe ich Buchsenleisten gelötet, damit ich sie leicht mit dem CNC-Schild verbinden kann.

Für den Anschluss des Lasermoduls benötigen wir 3 Adern, GND, 12V und eine Signalleitung für eine PWM-Steuerung. Diese Drähte müssen etwas länger sein, damit sie den entferntesten Punkt der Maschine erreichen können.

Auf der einen Seite haben wir den 3-poligen Stecker, der in das Lasermodul geht, und auf der anderen Seite haben wir die GND- und 12-V-Drähte, die zum Stromversorgungsstecker des CNC-Schildes und der Signalleitung führen, die angeschlossen werden muss zum Endanschlagstift Z+ oder Z-.

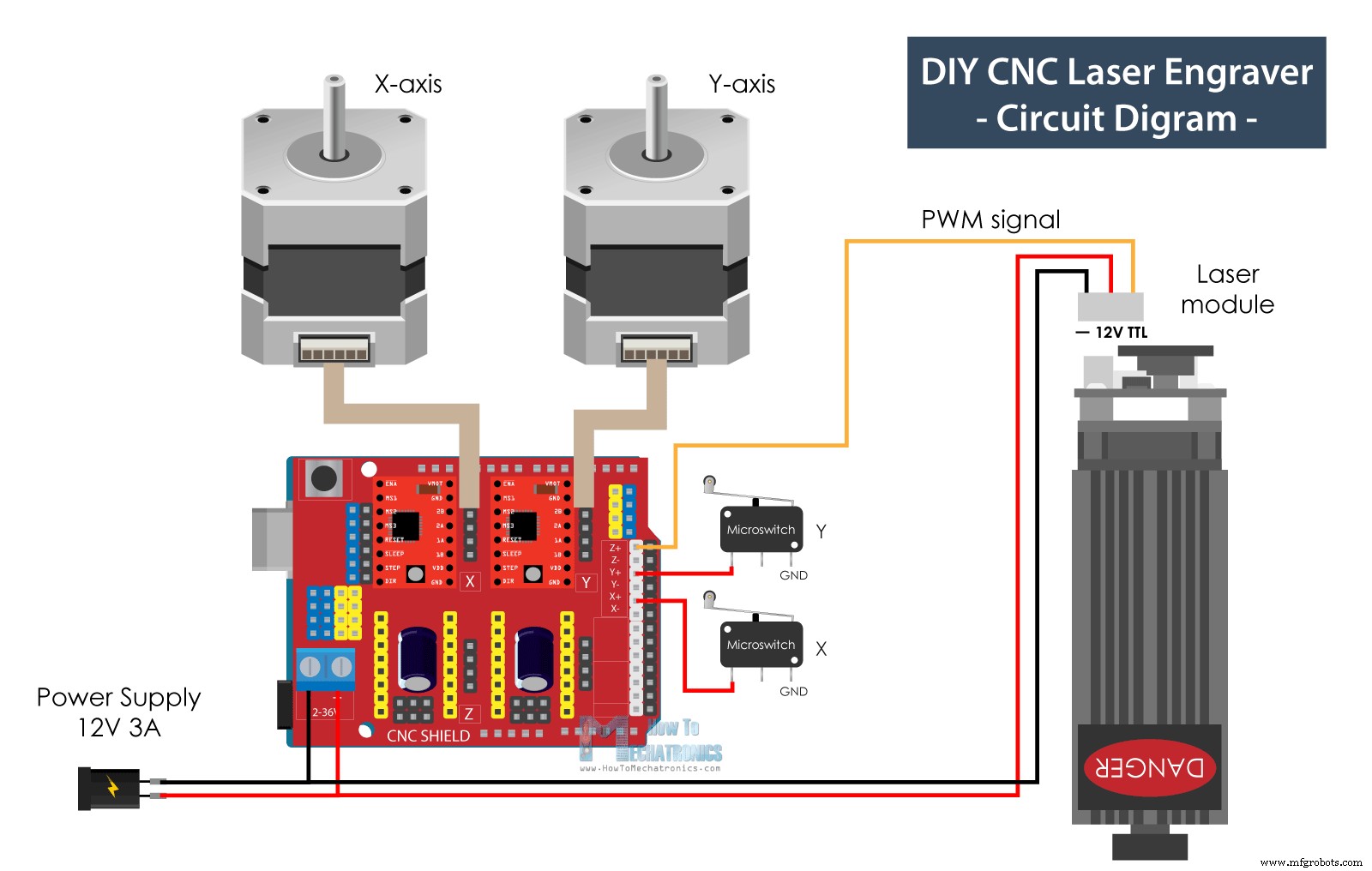

Hier ist der Schaltplan, wie alles angeschlossen werden muss.

Die für dieses Projekt benötigten Komponenten erhalten Sie über die folgenden Links:

Wir verwenden also ein Arduino UNO-Board in Kombination mit einem CNC-Shield und zwei DRV8825- oder A4988-Stepper-Treibern. Wir haben zwei Mikro-Endschalter zum Referenzieren der Maschine und ein 12-V-Lasermodul, das PWM-gesteuert werden kann. Für die Stromversorgung benötigen wir eine 12-V-Stromversorgung mit einer Mindeststromstärke von 3 Ampere.

Damit sind wir eigentlich fertig mit dem Zusammenbau der Maschine. Was jetzt noch zu tun ist, ist, ihr Leben einzuhauchen oder sie zu einer echten CNC-Maschine zu machen. Zu diesem Zweck müssen wir eine Firmware auf dem Arduino installieren, um die Bewegung der CNC-Maschine zu steuern.

Die beliebteste Wahl für DIY-CNC-Maschinen ist die Open-Source-GRBL-Firmware. Neben der GRBL-Firmware benötigen wir auch eine Steuerungssoftware, über die wir G-Codes senden und der Maschine mitteilen, was sie tun soll. In diesem Fall verwenden wir den LaserGRBL-Controller. Diese Software wurde speziell für die Steuerung von Lasergravierern mit der GRBL-Firmware entwickelt, und ich kann Ihnen sagen, dass es wirklich ein erstaunlicher Controller für diesen Zweck ist, wenn man bedenkt, dass es auch Open Source ist.

Mit LaserGRBL haben wir die Möglichkeit, die GRBL-Firmware direkt auf den Arduino zu flashen oder hochzuladen, sodass wir dies nicht manuell tun müssen. Wir können sogar eine gebrauchsfertige Version für zweiachsige Maschinen mit nur X- und Y-Referenzfahrt wählen, genau wie die, die wir brauchen.

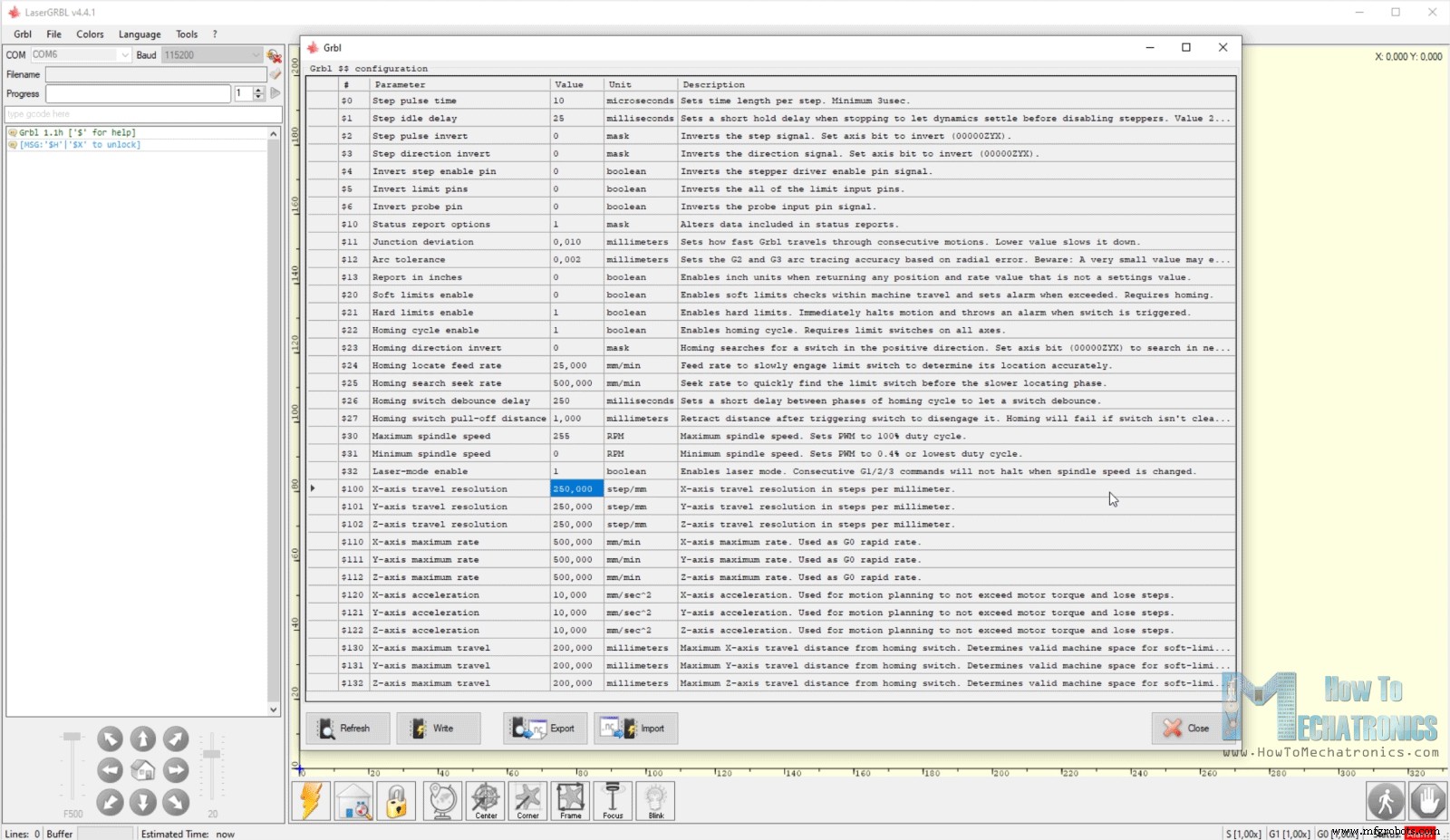

Sobald wir also unser Arduino mit der GRBL-Firmware flashen, können wir unsere Maschine mit dem Controller verbinden und das GRBL-Konfigurationsfenster öffnen, damit wir einige Parameter entsprechend unserer Maschine anpassen können.

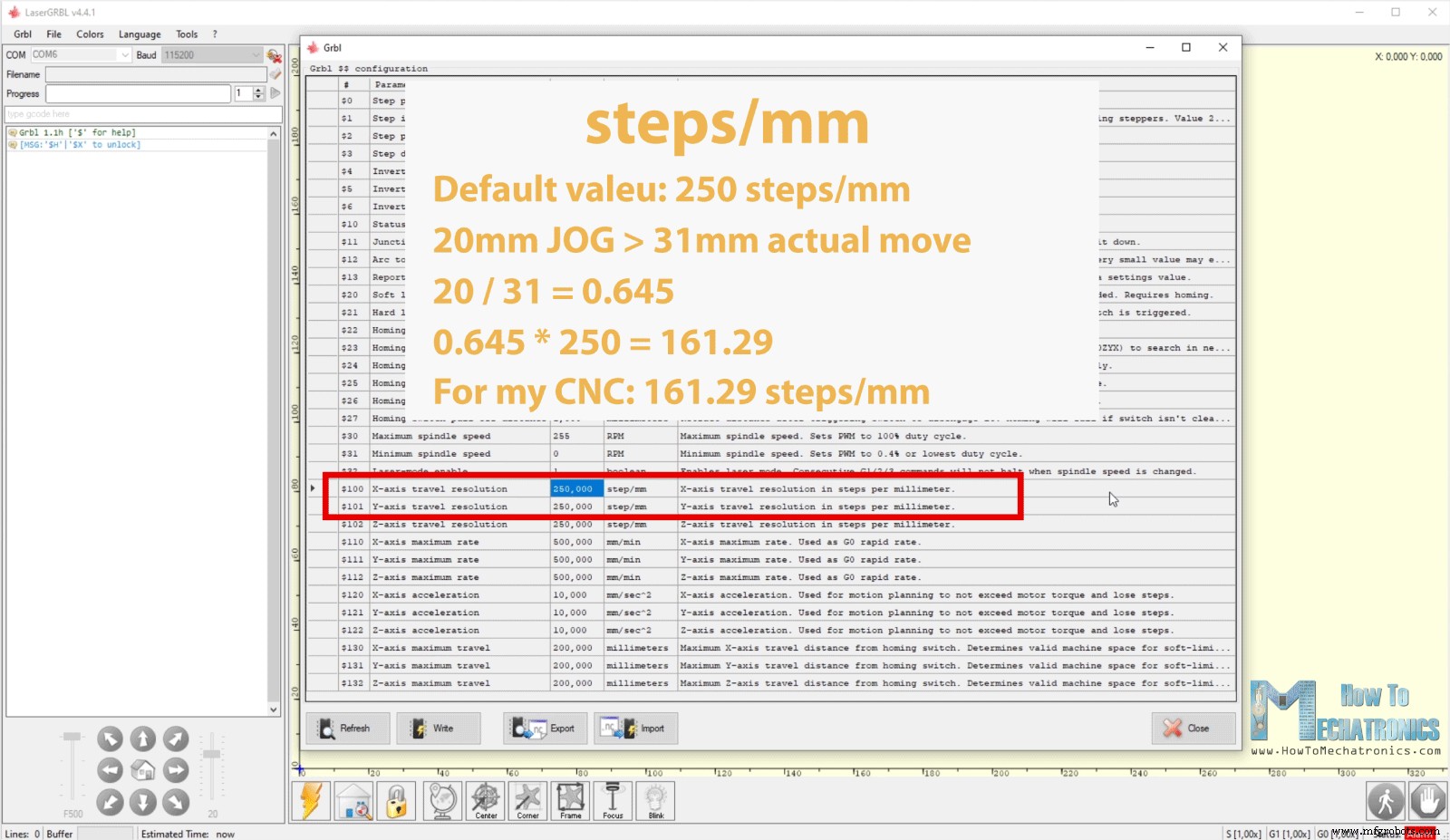

Als erstes sollten wir hier die Verfahrauflösung bzw. die Schritte/mm-Werte für die X- und Y-Achse anpassen. Diese Werte geben an, wie viele Schritte der Motor machen soll, um sich 1 mm zu bewegen. Dies hängt von der Art des Schrittmotors ab, den wir haben, der ausgewählten Schrittauflösung und der Bewegungsübertragung, in diesem Fall dem GT2-Riemen und der Riemenscheibe.

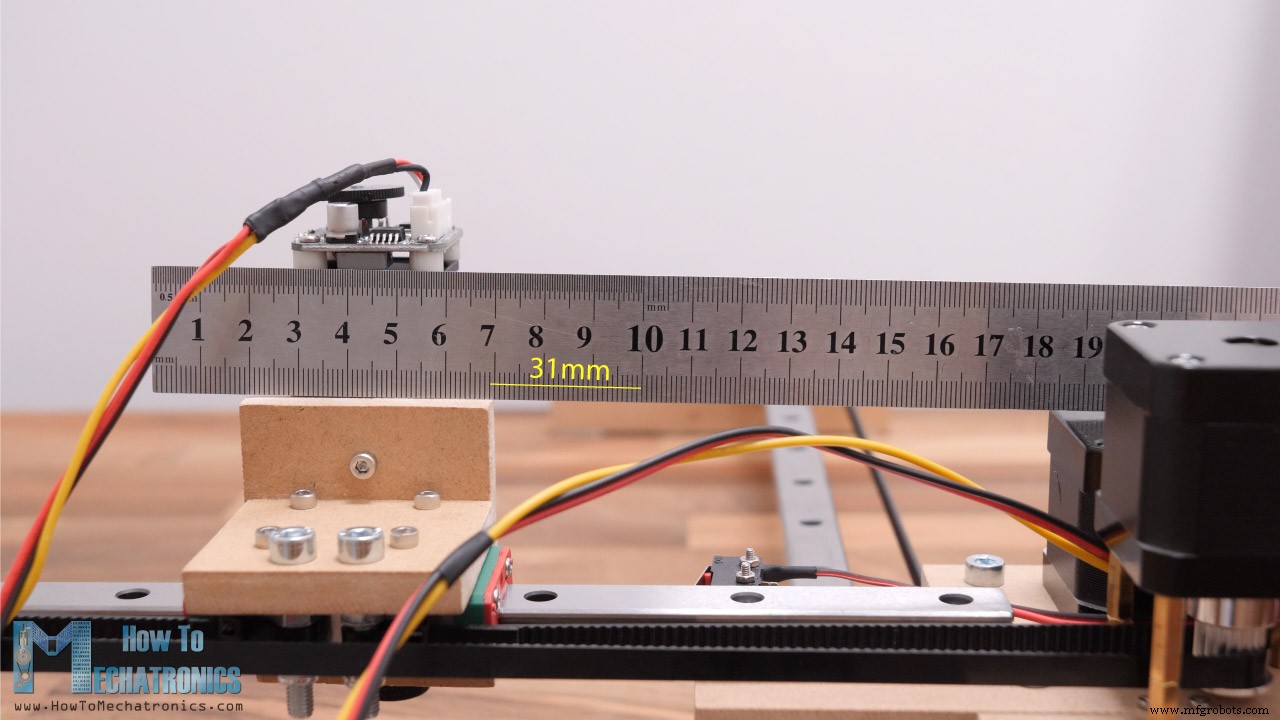

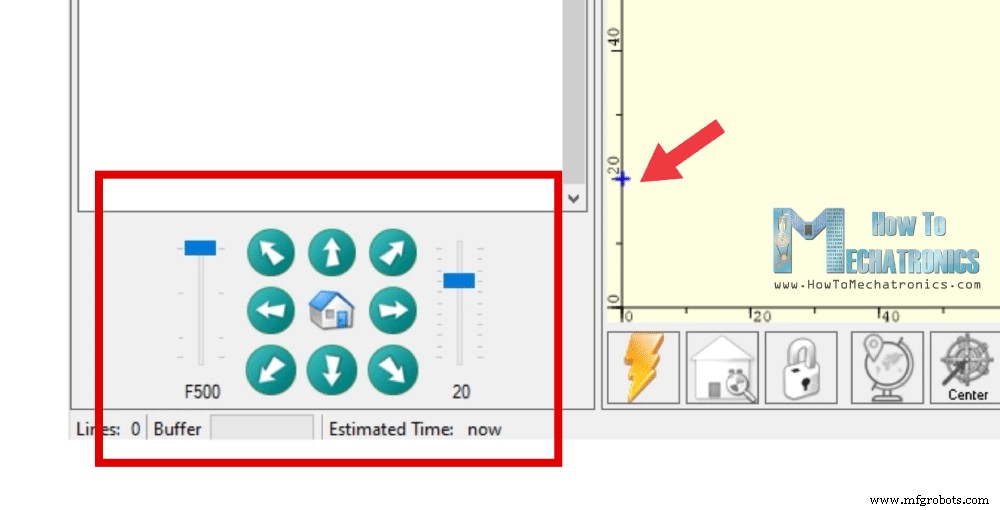

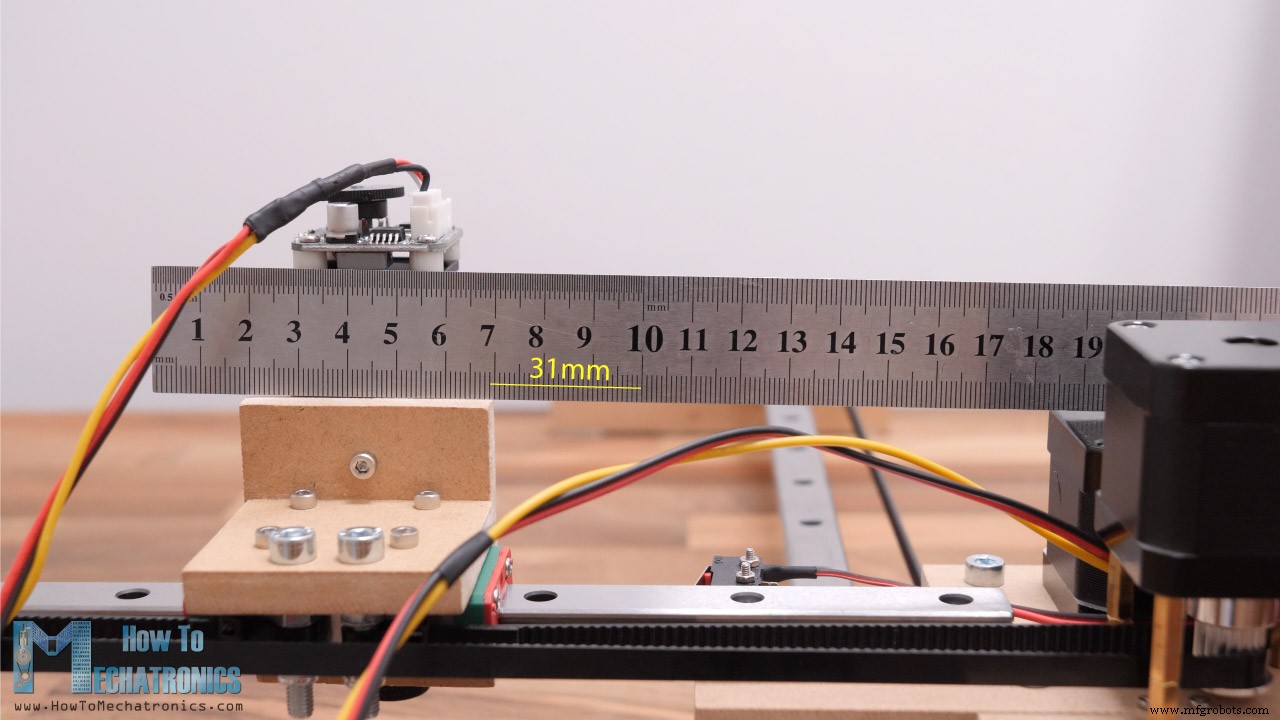

So können wir diese Werte für unsere Maschine berechnen. Die Standardwerte sind hier normalerweise 250 Schritte/mm. Jetzt können wir die Maschine mit den JOG-Befehlen bewegen, z. B. 20 mm, und wir sollten feststellen, wie viel sich die Maschine tatsächlich bewegt.

In meinem Fall betrug die tatsächliche Bewegung bei einem 20-mm-Schritt auf der Y-Achse 31 mm.

Also, 20/31 =0,645, und wenn wir diesen Wert mit 250 multiplizieren, erhalten wir 161,29. Das ist also der Wert, den wir als Schritte/mm-Wert für unsere Maschine festlegen sollten.

Wenn wir jetzt versuchen, die Maschine mit den aktualisierten Werten zu bewegen, sollte die Maschine die exakte Distanz zurücklegen. Wenn Sie mit dem Ergebnis nicht zufrieden sind, können Sie diese Werte noch fein abstimmen, indem Sie Quadrate zeichnen und messen. Am Ende habe ich einen Wert von 160 Schritte/mm verwendet.

Dennoch müssen auch andere wichtige Parameter angepasst werden. Zum Beispiel sollten wir Hard Limits aktivieren, die die tatsächlichen Endschalter sind, Soft Limits, die den Arbeitsbereich definieren, die Homing-Richtung festlegen, die definiert, wo sich unsere Endschalter an der Maschine befinden, und so weiter.

Sie können meinen Parametersatz herunterladen, damit Sie ihn einfach in Ihre Firmware importieren können.

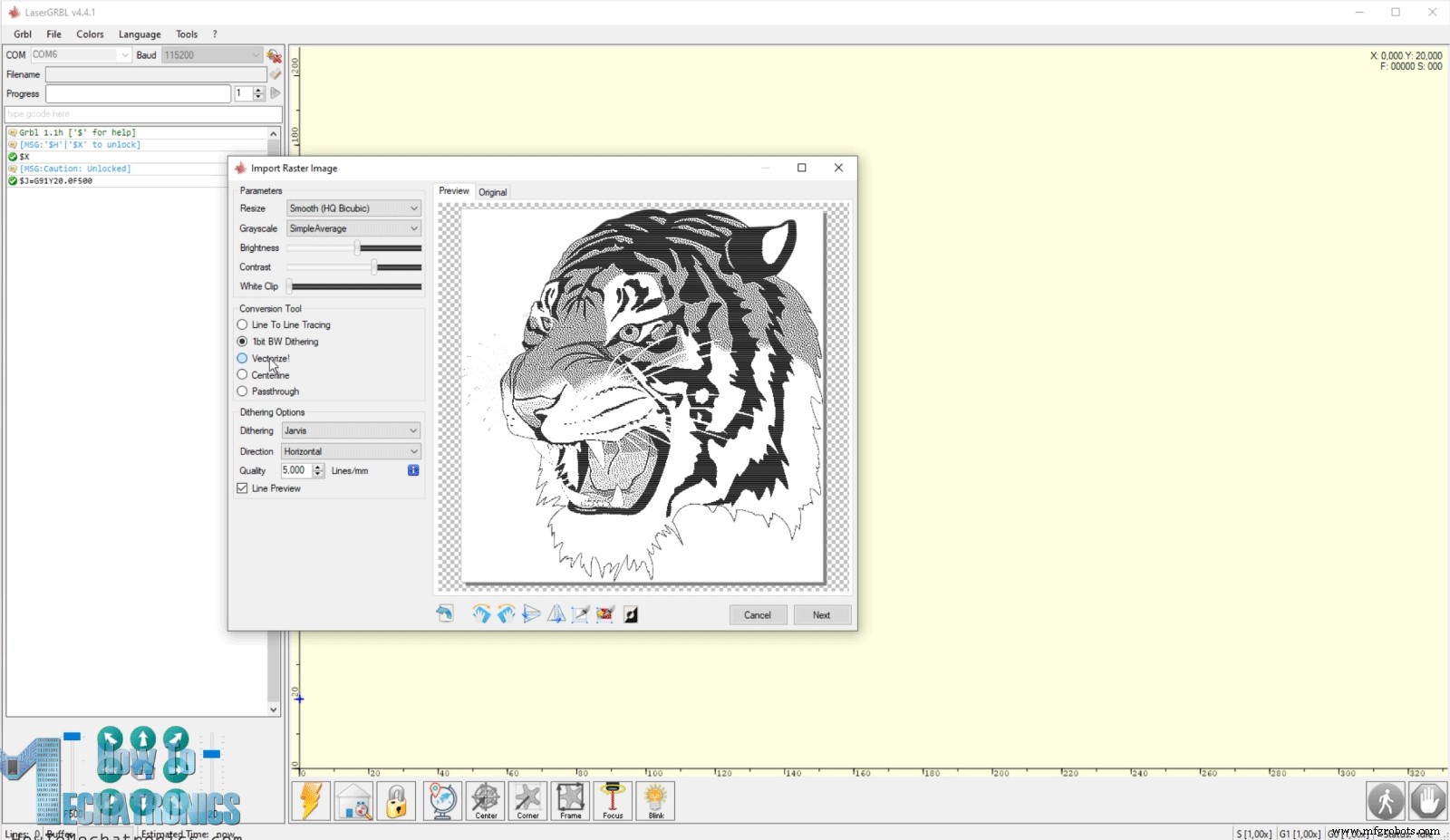

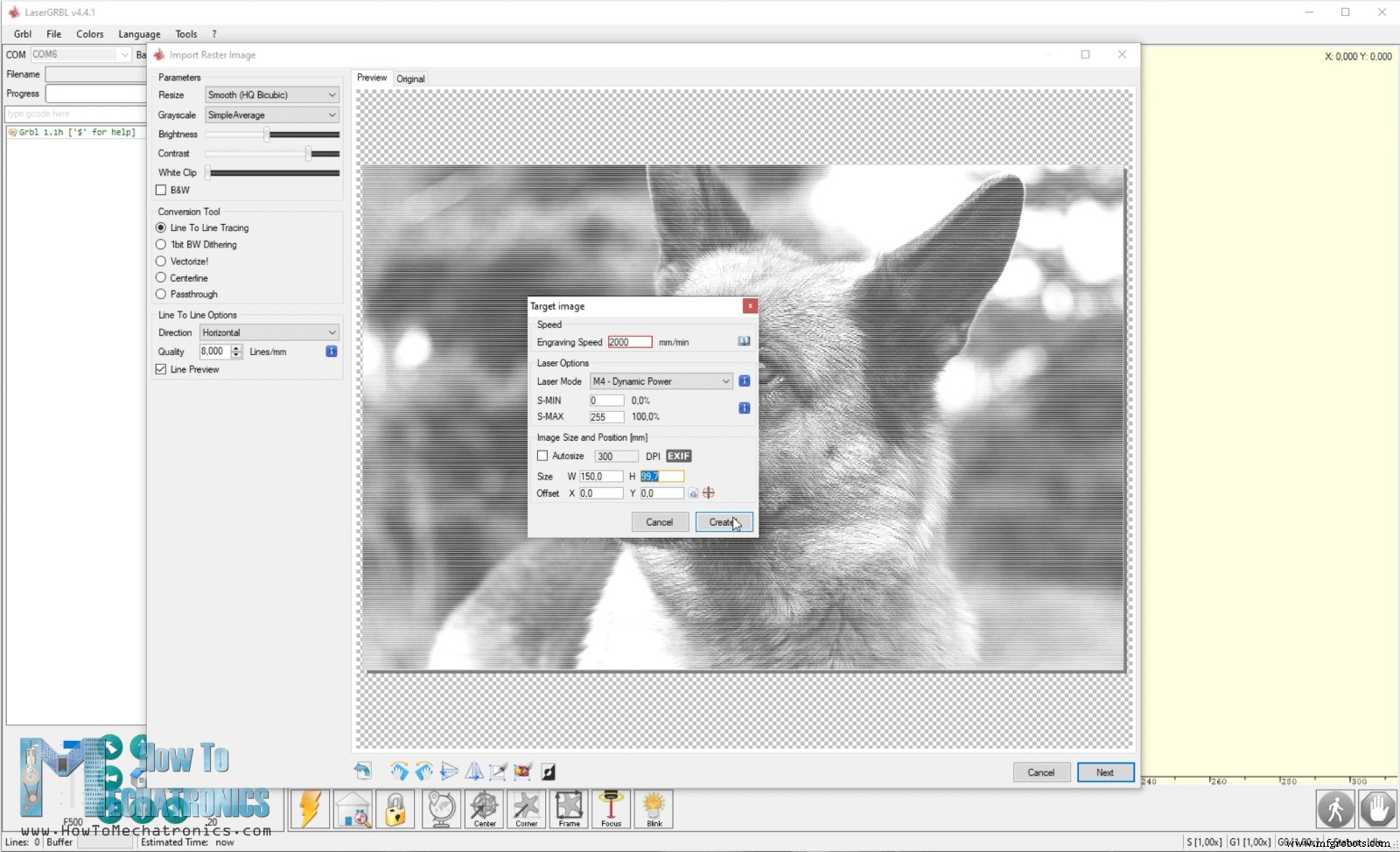

Eine weitere tolle Sache an dieser Software ist, dass sie auch einen eingebauten G-Code-Generator hat. Das bedeutet, dass wir jedes Foto, Clipart, Bleistiftzeichnung usw. direkt in die Software laden und einen G-Code für die Gravur nach unseren Bedürfnissen generieren können. Das Tool zum Rastern von Bildern ist sehr vielseitig und bietet viele Optionen zur Auswahl, z. B. die Auswahl von Line-to-Line-Verfolgung, Vektorisierung, 1-Bit-BW-Dithering usw.

Wenn Sie möchten, können Sie G-Code natürlich auch mit anderer Software, wie zum Beispiel Inkscape und seinem Plugin Inkscape-Lasertools, zum Generieren von G-Codes generieren und hier laden. Ich habe bereits in meinem vorherigen Video erklärt, wie diese Methode zum Generieren von G-Codes für den SCARA-Roboter-Lasergravierer verwendet wird. Weitere Informationen finden Sie in diesem Video.

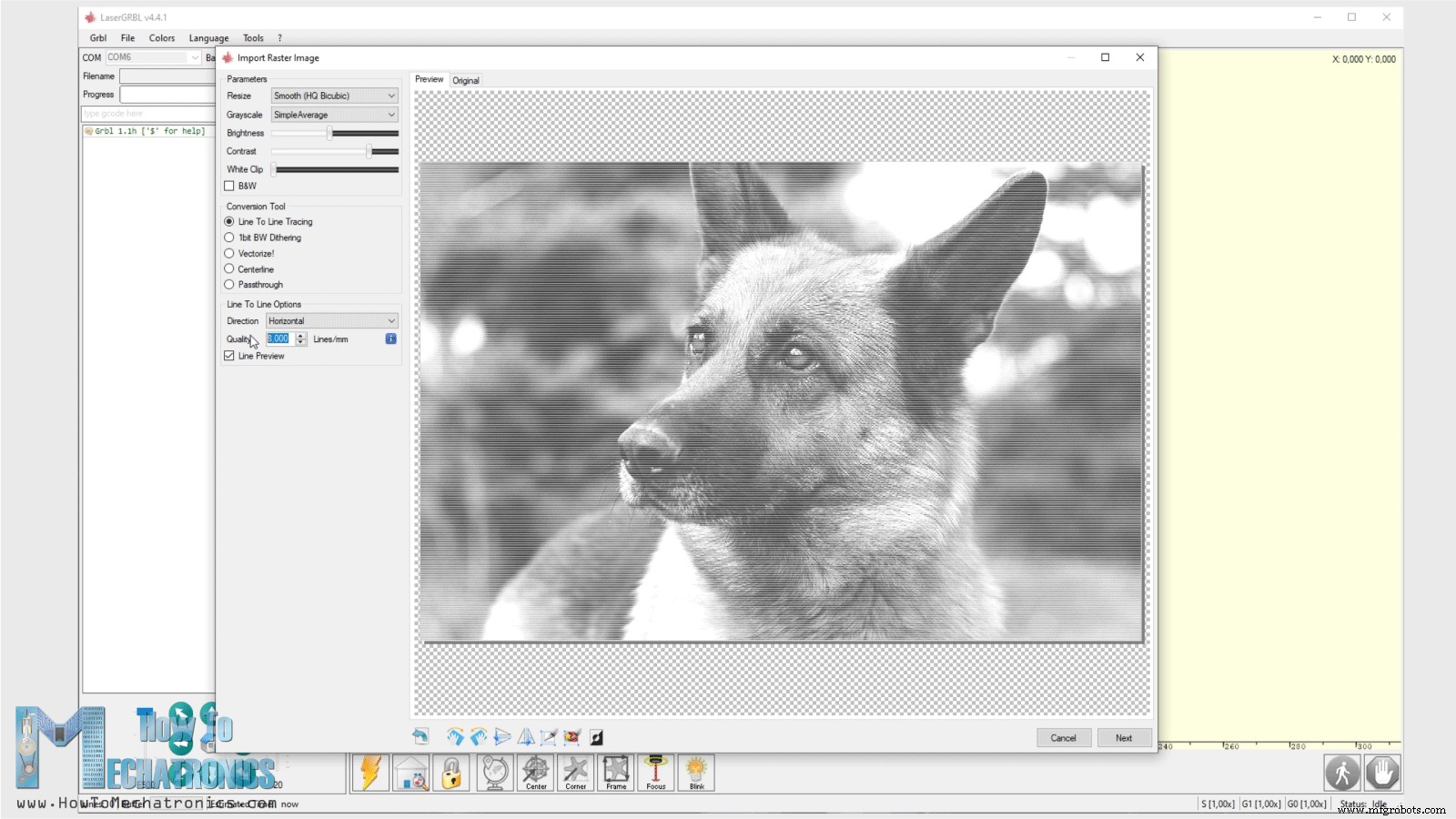

Jetzt zeige ich Ihnen, wie Sie mit LaserGRBL aus einem Foto einen G-Code für die Lasergravur generieren können. Hier habe ich ein Foto von einem Hund, das ich mit der Software öffnen werde.

Mit der Option Helligkeit und Kontrast können wir das Bild nach unseren Wünschen anpassen. Wir können die Art der Konvertierung des Fotos wählen, zum Beispiel Line-to-Line-Verfolgung, 1-Bit-BW-Dithering oder ein Vektorformat. Ich werde für dieses Foto Line-to-Line-Tracing verwenden und hier können wir auch die Linienrichtung und die Qualität der Gravur auswählen, die durch die Anzahl der Linien pro mm definiert wird.

Als nächstes können wir die Gravurgeschwindigkeit auswählen, die minimalen und maximalen PWM-Werte für die Laserleistung festlegen und die Größe der Gravur festlegen.

Und das war’s, die Software generiert den G-Code für diese Gravur. Bevor wir damit beginnen, können wir die Schaltfläche Rahmen verwenden, um zu skizzieren oder uns zu zeigen, wo die Gravur stattfinden wird, damit wir unser Werkstück nach Bedarf anpassen können.

Bitte beachten Sie, dass wir eine Laserschutzbrille tragen müssen, die unsere Augen vor dem ultravioletten Licht des Lasers schützt, da es sehr gefährlich ist.

Wenn wir unsere Maschine richtig kalibriert haben, können wir recht gute Gravuren bekommen. Zum Kalibrieren könnten wir dieses von mir erstellte Bild verwenden, das Quadrate mit einer Transparenz von 100 % bis 10 % enthält.

Passen Sie entsprechend den Ergebnissen die Gravurgeschwindigkeit und den PWM-Wert für die Laserleistung an.

Hier können Sie das Kalibrierungsbild herunterladen:

Das war es also für dieses Tutorial. Ich hoffe, es hat Ihnen gefallen und Sie haben etwas Neues gelernt. Wenn Sie Fragen haben, können Sie diese gerne in den Kommentaren unten stellen und vergessen Sie nicht, einige meiner anderen Arduino-Projekte zu überprüfen.Übersicht

DIY-CNC-Lasergravierer-Maschine 3D-Modell

Montage der Maschine

Anschließen der Elektronikkomponenten

DIY-CNC-Lasergravierer-Schaltplan

Firmware und Steuerungssoftware

Generieren von G-Codes für die Lasergravur

Herstellungsprozess

- um Geld für CNC-Maschinenteile zu sparen

- DIY einfachste IV9 Numitron-Uhr mit Arduino

- Beschriften Ihrer Teile mit Gravierfüller

- Aluminium-CNC-Maschine:Vorteile und mögliche Alternativen

- Bearbeitung langer Werkstücke mit CNC-Schrägbett-Drehmaschinen(2)

- Bearbeitung langer Werkstücke mit Schrägbett-CNC-Drehmaschinen

- CNC-Maschinen:Typen, Teile und Vorteile

- 10 Präzisionskomponenten, hergestellt mit CNC-Werkzeugmaschinen

- Teile der Drehmaschine

- Teile und Elemente von CNC-Maschinensystemen