Grundlagen der Pneumatik und pneumatischer Systeme

Grundlagen der Pneumatik und pneumatischer Systeme

Die Pneumatik spielt als Technologie bei der Verrichtung mechanischer Arbeit schon lange eine wichtige Rolle. Es wird auch bei der Entwicklung von Automatisierungslösungen eingesetzt. Pneumatische Systeme ähneln hydraulischen Systemen, aber in diesen Systemen wird anstelle von Hydraulikflüssigkeit Druckluft verwendet.

Ein pneumatisches System ist ein System, das Druckluft zur Übertragung und Steuerung von Energie verwendet. Pneumatische Systeme werden ausgiebig in verschiedenen Branchen eingesetzt. Die meisten pneumatischen Systeme sind auf eine konstante Versorgung mit Druckluft angewiesen, damit sie funktionieren. Dafür sorgt ein Druckluftkompressor. Der Kompressor saugt Luft aus der Atmosphäre an und speichert sie in einem Hochdrucktank, der als Empfänger bezeichnet wird. Diese Druckluft wird dann über eine Reihe von Rohren und Ventilen dem System zugeführt.

Das Wort „Pneuma“ bedeutet Luft. Bei der Pneumatik dreht sich alles um die Verwendung von Druckluft, um die Arbeit zu erledigen. Druckluft ist die Luft aus der Atmosphäre, die durch Kompression im Volumen reduziert wird und dadurch ihren Druck erhöht. Es wird als Arbeitsmedium normalerweise mit einem Druck von 6 kg/mm² bis 8 kg/mm² verwendet. Bei Verwendung pneumatischer Systeme kann eine maximale Kraft von bis zu 50 kN entwickelt werden. Die Betätigung der Steuerungen kann manuell, pneumatisch oder elektrisch erfolgen. Druckluft wird hauptsächlich verwendet, um Arbeit zu verrichten, indem sie auf einen Kolben oder Flügel einwirkt. Diese Energie wird in vielen Bereichen der Stahlindustrie genutzt.

Vorteile pneumatischer Systeme

Pneumatische Systeme werden in verschiedenen Branchen zum Antrieb von automatischen Maschinen eingesetzt. Pneumatische Systeme haben viele Vorteile.

- Hohe Effektivität – Es gibt eine unbegrenzte Menge an Luft in der Atmosphäre, um Druckluft zu erzeugen. Auch gibt es die Möglichkeit der einfachen Lagerung in großen Mengen. Der Einsatz von Druckluft ist entfernungsunabhängig, da sie problemlos durch Rohre transportiert werden kann. Nach Gebrauch kann Druckluft ohne Aufbereitung direkt in die Atmosphäre abgegeben werden.

- Hohe Haltbarkeit und Zuverlässigkeit – Pneumatische Systemkomponenten sind extrem langlebig und können nicht leicht beschädigt werden. Im Vergleich zu elektromotorischen Komponenten sind pneumatische Komponenten langlebiger und zuverlässiger.

- Einfache Konstruktion – Die Konstruktionen von pneumatischen Systemkomponenten sind relativ einfach. Sie eignen sich daher eher für den Einsatz in einfachen automatischen Steuerungssystemen. Es besteht die Wahl zwischen einer linearen Bewegung oder einer winkligen Rotationsbewegung mit einfachen und stufenlos variablen Betriebsgeschwindigkeiten.

- Hohe Anpassungsfähigkeit an raue Umgebungen – Im Vergleich zu den Elementen anderer Systeme wird Druckluft weniger durch hohe Temperaturen, Staub und korrosive Umgebungen usw. beeinträchtigt. Daher sind sie besser für raue Umgebungen geeignet.

- Sicherheitsaspekte – Pneumatische Systeme sind sicherer als elektromotorische Systeme, da sie in einer entflammbaren Umgebung arbeiten können, ohne Feuer oder Explosionen zu verursachen. Ansonsten führt eine Überlastung im pneumatischen System nur zum Rutschen oder Betriebsstillstand. Im Gegensatz zu Komponenten elektromotorischer Systeme brennen oder überhitzen pneumatische Systemkomponenten nicht, wenn sie überlastet werden.

- Einfache Auswahl von Geschwindigkeit und Druck – Die Geschwindigkeiten der geradlinigen und oszillierenden Bewegung von pneumatischen Systemen sind einfach einzustellen und unterliegen nur wenigen Einschränkungen. Der Druck und die Menge der Druckluft lassen sich einfach über einen Druckregler einstellen.

- Umweltfreundlich – Beim Betrieb pneumatischer Systeme entstehen keine Schadstoffe. Pneumatische Systeme sind umweltfreundlich und können bei entsprechender Abluftbehandlung nach Reinraumstandards installiert werden. Daher können pneumatische Systeme in Umgebungen eingesetzt werden, die ein hohes Maß an Sauberkeit erfordern. Ein Beispiel sind die Produktionslinien für integrierte Schaltkreise.

- Wirtschaftlich – Da die pneumatischen Systemkomponenten nicht teuer sind, sind die Kosten für pneumatische Systeme recht niedrig. Da pneumatische Systeme zudem sehr langlebig sind, sind die Wartungskosten deutlich geringer als bei anderen Systemen.

Einschränkungen pneumatischer Systeme

Obwohl pneumatische Systeme viele Vorteile besitzen, unterliegen sie auch einigen Einschränkungen. Diese Einschränkungen sind unten aufgeführt.

- Relativ geringe Genauigkeit – Da pneumatische Systeme durch die Kraft der Druckluft angetrieben werden, hängt ihr Betrieb vom Volumen der Druckluft ab. Da sich das Luftvolumen beim Komprimieren oder Erhitzen ändern kann, ist die Luftzufuhr zum System möglicherweise nicht genau, was zu einer Verringerung der Gesamtgenauigkeit des Systems führt.

- Geringe Belastung – Da die in pneumatischen Systemen verwendeten Zylinder nicht sehr groß sind, kann ein pneumatisches System keine zu schweren Lasten antreiben.

- Aufbereitung vor Gebrauch erforderlich – Druckluft muss vor Gebrauch aufbereitet werden, um die Abwesenheit von Wasserdampf oder Staub sicherzustellen. Andernfalls können die beweglichen Teile der pneumatischen Komponenten durch Reibung schnell verschleißen.

- Ungleichmäßige Bewegungsgeschwindigkeit – Da Luft leicht komprimiert werden kann, sind die Bewegungsgeschwindigkeiten der Kolben relativ ungleichmäßig.

- Geräusch – Geräusche entstehen normalerweise, wenn die Druckluft aus den pneumatischen Komponenten abgelassen wird.

Komponenten pneumatischer Systeme

Pneumatikzylinder, Drehantriebe und Luftmotoren liefern die Kraft und Bewegung für die meisten pneumatischen Systeme zum Halten, Bewegen, Formen und Bearbeiten von Materialien. Zum Betrieb und zur Steuerung dieser Aktuatoren werden weitere pneumatische Komponenten benötigt, wie z. B. Wartungseinheiten zur Aufbereitung der Druckluft und Ventile zur Steuerung von Druck, Durchfluss und Bewegungsrichtung der Aktuatoren. Ein grundlegendes pneumatisches System besteht aus den folgenden zwei Hauptabschnitten.

- Drucklufterzeugungs-, -transport- und -verteilungssystem

- Druckluftverbrauchendes System

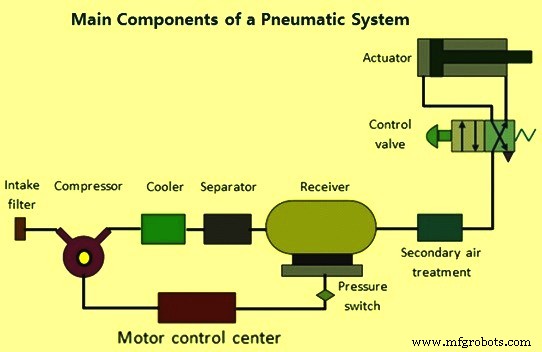

Die Hauptkomponenten des Drucklufterzeugungs-, -transport- und -verteilungssystems bestehen aus Luftkompressor, Elektromotor und Motorkontrollzentrum, Druckschalter, Rückschlagventil, Vorratstank, Manometer, automatischem Kondensatablass, Lufttrockner, Filtern, Luftöler, Rohrleitungen , und verschiedene Arten von Ventilen. Die Hauptkomponenten des luftverbrauchenden Systems bestehen aus Ansaugfilter, Kompressor, Luftablassventil, automatischem Ablass, Luftwartungseinheit, Wegeventil, Aktuatoren und Geschwindigkeitsreglern. Grundkomponenten des pneumatischen Systems sind in Abb. 1 dargestellt.

Abb. 1 Hauptkomponenten des pneumatischen Systems

Der Ansaugfilter, auch als Luftfilter bekannt, wird verwendet, um die Verunreinigungen aus der Luft herauszufiltern.

Luftkompressoren wandeln die mechanische Energie eines Elektro- oder Verbrennungsmotors in die potenzielle Energie von Druckluft um. Es gibt verschiedene Arten von Kompressoren, die in Druckluftsystemen verwendet werden. Die zur Drucklufterzeugung verwendeten Kompressoren werden auf der Grundlage des gewünschten maximalen Lieferdrucks und der erforderlichen Luftdurchflussmenge ausgewählt. Die Arten von Kompressoren in den Druckluftsystemen sind (i) Kolben- oder Kolbenkompressoren, (ii) Rotationskompressoren, ( iii) Zentrifugalkompressoren und (iv) Axialströmungskompressoren. Kolbenkompressoren sind (i) einstufige oder zweistufige Kolbenkompressoren und (ii) Membrankompressoren. Rotationskompressoren sind (i) Flügelzellenkompressoren und (ii) Schraubenkompressoren.

Elektromotor wandelt elektrische Energie in mechanische Energie um. Es wird verwendet, um den Luftkompressor anzutreiben.

Die vom Kompressor kommende Druckluft wird im Druckluftbehälter gespeichert. Der Zweck des Luftbehälters besteht darin, den pulsierenden Fluss vom Kompressor zu glätten. Es hilft auch, die Luft abzukühlen und die vorhandene Feuchtigkeit zu kondensieren. Der Luftbehälter muss groß genug sein, um die gesamte vom Kompressor gelieferte Luft aufzunehmen. Der Druck im Sammler wird höher als der Systembetriebsdruck gehalten, um den Druckverlust in den Rohren auszugleichen. Auch die große Oberfläche des Empfängers trägt dazu bei, die Wärme aus der Druckluft abzuleiten.

Für einen einwandfreien Betrieb des pneumatischen Systems muss die Druckluft gereinigt und getrocknet werden. Die atmosphärische Luft ist mit Staub, Rauch und Feuchtigkeit belastet. Diese Partikel können Verschleiß der Systemkomponenten verursachen und das Vorhandensein von Feuchtigkeit kann Korrosion verursachen. Daher ist es wichtig, die Luft zu behandeln, um diese Verunreinigungen loszuwerden. Ferner steigt während des Kompressionsbetriebs die Lufttemperatur an. Daher wird ein Kühler verwendet, um die Temperatur der Druckluft zu reduzieren. Der Wasserdampf oder die Feuchtigkeit in der Luft wird mithilfe eines Abscheiders oder Lufttrockners von der Luft getrennt.

Die Luftbehandlung kann in drei Stufen unterteilt werden. In der ersten Stufe werden die großen Partikel durch einen Ansaugfilter daran gehindert, in den Luftkompressor einzudringen. Die den Kompressor verlassende Luft kann feucht sein und eine hohe Temperatur aufweisen. Die Druckluft aus dem Kompressor wird in der zweiten Stufe aufbereitet. In dieser Stufe wird die Temperatur der Druckluft mit einem Kühler gesenkt und die Luft mit einem Trockner getrocknet.

Lufttrocknungssysteme können vom Adsorptionstyp, Absorptionstyp, Kältetyp oder Typ sein, der halbdurchlässige Membranen verwendet. Außerdem ist ein Inline-Filter vorgesehen, um vorhandene Schmutzpartikel zu entfernen. Diese Behandlung wird Primärluftbehandlung genannt. In der dritten Stufe, der Sekundärluftbehandlung, erfolgt eine weitere Filterung.

Die Schmierung beweglicher Teile von Zylindern und Ventilen ist in pneumatischen Systemen sehr wichtig. Zu diesem Zweck werden Druckluftöler vor pneumatischen Geräten eingesetzt. Öler führt einen feinen Ölnebel in die Druckluft ein. Dies hilft bei der Schmierung der beweglichen Komponenten des Systems, auf das die Druckluft angewendet wird. Die richtige Schmierölsorte hat normalerweise eine kinematische Viskosität von etwa 20-50 Centistokes.

Steuerventile werden zum Regeln, Steuern und Überwachen der Steuerung von Durchflussrichtung, Druck usw. verwendet. Die Hauptfunktion des Steuerventils besteht darin, einen konstanten Ausgangsdruck in der Luftleitung aufrechtzuerhalten, unabhängig von Schwankungen des Eingangsdrucks. Aufgrund der hohen Geschwindigkeit des Druckluftstroms entsteht ein strömungsabhängiger Druckabfall zwischen Empfänger und Verbraucher (Anwendung). Daher wird der Druck im Sammler immer höher als der Systemdruck gehalten. An der Applikationsstelle wird der Druck geregelt, um ihn konstant zu halten. Es gibt drei Möglichkeiten, die lokalen Drücke zu kontrollieren, die unten angegeben sind.

- Bei der ersten Methode entlässt die Ladung die Luft kontinuierlich in die Atmosphäre. Der Druckregler begrenzt den Luftstrom zur Last und regelt so den Luftdruck. Bei dieser Art der Druckregulierung ist ein gewisser Mindestdurchfluss erforderlich, um den Regler zu betreiben. Wenn es sich bei der Last um eine Sackgasse handelt, die keine Luft ansaugt, steigt der Druck im Empfänger auf den Verteilerdruck. Diese Art von Reglern werden als „nicht entlastende Regler“ bezeichnet, da die Luft durch die Last strömen muss.

- Beim zweiten Typ ist die Last eine Sackgassenlast. Der Regler entlüftet jedoch die Luft in die Atmosphäre, um den Druck zu reduzieren. Diese Art von Regler wird als „Entlastungsregler“ bezeichnet.

- Der dritte Reglertyp hat eine sehr große Last. Daher ist sein Bedarf an Luftvolumen sehr hoch und kann nicht durch die Verwendung eines einfachen Reglers erfüllt werden. In solchen Fällen kommt ein Regelkreis aus Druckaufnehmer, Regler und Entlüftungsventil zum Einsatz. Aufgrund großer Belastung kann der Systemdruck über seinen kritischen Wert ansteigen. Es wird von einem Wandler erkannt. Dann wird das Signal von der Steuerung verarbeitet, die das Öffnen des Ventils anweist, um die Luft abzulassen. Diese Technik wird auch verwendet, wenn es schwierig ist, das Druckregelventil in der Nähe der Stelle zu montieren, an der eine Druckregelung erforderlich ist.

Luftzylinder und Motoren sind die Aktuatoren, die verwendet werden, um die erforderlichen Bewegungen der mechanischen Elemente des pneumatischen Systems zu erhalten. Aktoren sind Ausgabegeräte, die Energie aus Druckluft in die gewünschte Aktion oder Bewegung umwandeln. Im Allgemeinen werden pneumatische Systeme zum Greifen und/oder Bewegen in verschiedenen Branchen eingesetzt. Diese Vorgänge werden unter Verwendung von Stellgliedern ausgeführt. Aktuatoren können in drei Typen eingeteilt werden:(i) Linearaktuatoren, die pneumatische Energie in eine lineare Bewegung umwandeln, (ii) Drehaktuatoren, die pneumatische Energie in eine Drehbewegung umwandeln, und (iii) Aktuatoren zum Betätigen von Durchflussregelventilen – diese werden verwendet regeln Durchfluss und Druck von Fluiden wie Gasen, Dämpfen oder Flüssigkeiten. Der Aufbau von hydraulischen und pneumatischen Linearantrieben ist ähnlich. Sie unterscheiden sich jedoch in ihren Betriebsdruckbereichen. Der typische Druck von Hydraulikzylindern beträgt etwa 100 kg/mm² und der von Pneumatikzylindern etwa 10 kg/mm².

Druckluftverteilung

Die richtige Verteilung der Druckluft ist sehr wichtig, um eine gute Leistung zu erzielen. Einige wichtige Anforderungen, die es zu gewährleisten gilt, sind folgende.

- Verrohrung (offener oder geschlossener Kreislauf) mit geeigneter Anzahl von Ablassventilen an diagonal gegenüberliegenden Ecken

- Das Rohrleitungsdesign hat wichtige Parameter wie den Rohrdurchmesser für einen bestimmten Durchfluss, Druckabfall, Anzahl und Art der Fittings und den absoluten Druck

- Neigung des horizontalen Hauptsammlers vom Kompressor, die normalerweise 1:20 beträgt

- Abzweigungen von der Oberseite der horizontalen Kopfstücke sind mit U oder bei 45 Grad

- Bereitstellung eines Akkumulators mit Ablasshahn an der Unterseite aller vertikalen Sammler

- Luftwartungseinheit rechtwinklig an senkrechte Sammelrohre angeschlossen

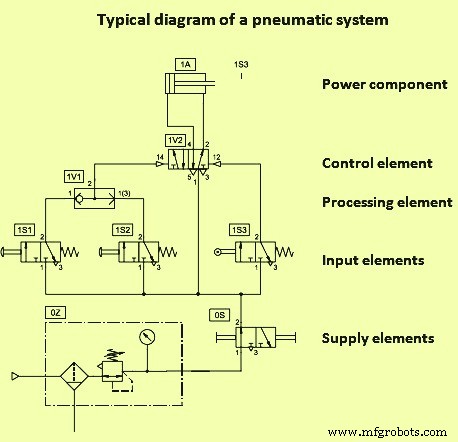

Alle pneumatischen Hauptkomponenten können durch einfache pneumatische Symbole dargestellt werden. Jedes Symbol zeigt nur die Funktion der Komponente, die es repräsentiert, nicht aber deren Struktur. Pneumatische Symbole können zu pneumatischen Diagrammen kombiniert werden. Ein pneumatisches Diagramm beschreibt die Beziehungen zwischen den einzelnen pneumatischen Komponenten, dh den Aufbau des Systems. Ein typisches Diagramm eines pneumatischen Systems ist in Abb. 2 dargestellt.

Abb. 2 Typisches Diagramm eines pneumatischen Systems

Beim Analysieren oder Entwerfen eines pneumatischen Schaltkreises müssen die folgenden vier wichtigen Überlegungen berücksichtigt werden

- Betriebssicherheit

- Ausführung gewünschter Funktionen

- Effizienz des Betriebs

- Kosten

Anwendung pneumatischer Systeme

Es gibt mehrere Anwendungen für pneumatische Systeme. Einige von ihnen sind pneumatische Pressen, pneumatische Bohrer, Betätigung von Systemventilen für Luft, Wasser oder Chemikalien, Entladen von Trichtern und Behältern, Werkzeugmaschinen, pneumatische Stampfer, Heben und Bewegen von Gegenständen, Lackieren, Halten in Vorrichtungen, Halten für Löten oder Schweißen, Umformen, Nieten, Bedienen von Prozessanlagen etc.

Herstellungsprozess

- Rolle von Cloud Computing in Militär und Verteidigung

- Grundlagen zu anaeroben Klebstoffen und Schraubensicherungen

- Fähigkeiten und Vorteile von Roboterinspektionstechnologien und -systemen

- 3 Gründe, warum ein pneumatisches Fördersystem überlegen ist

- Eingebettete Systeme und Systemintegration

- Sauberkeit IS iFP Teilereinigungs- und Waschanlagen

- SCADA-Systeme und Industrie 4.0

- Kranstromschienen und -systeme

- Was sind die Grundlagen von Hydrauliksystemen?

- Die Grundlagen der Installation von Feuerlöschsystemen