Grundlagen des Walzens von Stahl

Grundlagen des Walzens von Stahl

Flüssiger Stahl wird üblicherweise in Stranggussanlagen in Form von Knüppeln, Vorblöcken oder Brammen gegossen. In einigen Werken wird es auch in Stranggussanlagen in Form von Dünnbrammen oder Hundeknochenabschnitten gegossen. Diese Formen werden durch Warmwalzen bearbeitet, indem sie durch glatte oder genutete zylindrische Rotationswalzen geführt werden, um Platten, Bleche, Stäbe, Strukturprofile und Rohre usw. herzustellen.

Der Walzprozess ist einer der wichtigsten und am weitesten verbreiteten industriellen Metallumformvorgänge. Es bietet eine hohe Produktion und eine genaue Kontrolle des Endprodukts. Es wurde in den späten 1500er Jahren entwickelt. Es macht 90 % aller Metalle aus, die durch Metallbearbeitungsverfahren hergestellt werden.

Das Walzen von Stahl ist ein Metallformungsprozess, bei dem Stahl zur plastischen Verformung des Stahls durch ein Paar rotierender Walzen geführt wird. Die plastische Verformung wird durch die durch die rotierenden Walzen ausgeübten Druckkräfte verursacht. Hohe Druckspannungen resultieren aus der Reibung zwischen den Walzen und der Stahlmaterialoberfläche. Das Stahlmaterial wird zwischen dem Walzenpaar gequetscht, wodurch die Dicke verringert und die Länge vergrößert wird. Das Walzen wird nach der Temperatur des gewalzten Stahls klassifiziert. Wenn die Temperatur des Stahls über seiner Rekristallisationstemperatur liegt, wird der Prozess als Warmwalzen bezeichnet. Wenn die Temperatur des Stahls unter seiner Rekristallisationstemperatur liegt, wird der Prozess als Kaltwalzen bezeichnet.

Die Walzen laufen auf massiven Halslagern, die in enorm stabilen Gehäusen montiert sind und von leistungsstarken Elektromotoren angetrieben werden. Diese werden als Mühlenständer bezeichnet. Ein Walzgerüst enthält zwei oder mehr Walzen zur plastischen Verformung von Stahl zwischen rotierenden Walzen. Es besteht im Wesentlichen aus (i) Walzen, (ii) Lagern, (iii) einem Gehäuse zur Aufnahme dieser Teile, (iv) einem Getriebe, (v) einem Antrieb (Motor) zum Anlegen von Leistung an die Walzen, (vi) Geschwindigkeit Steuergeräte zum Steuern der Geschwindigkeit und (vii) hydraulische Systeme. Das Walzgerüst erfordert eine sehr steife Konstruktion und große Motoren, um genügend Leistung zu liefern. Wie unten angegeben, gibt es verschiedene Arten von Walzgerüsten.

- Doppelgerüst – Dies ist der Grundtyp eines Walzgerüsts, bei dem zwei gegenüberliegende Walzen verwendet werden. Der Ständer hat nicht umkehrbare Rollen, die sich in die gleiche Richtung drehen. Daher kann das Werkstück nicht von der anderen Seite zugeführt werden. Zwei-Hoch-Ständer können entweder ein horizontaler oder ein vertikaler Ständer sein. Der horizontale Ständer hat beide Rollen horizontal, während der vertikale Ständer beide Rollen vertikal hat.

- Duo-Pullover-Gerüst – Das rollende Stahlmaterial wird zur weiteren Reduzierung zum Eingang zurückgebracht.

- Quadratgerüst, reversierend – Durch Umkehr der Drehrichtung kann das Werkstück durch die Walzen hin- und herbewegt werden. Solche Mühlen steigern die Produktivität.

- Dreierständer – Besteht aus drei Rollen. Die obere und untere Walze werden angetrieben, während sich die mittlere Walze durch Reibung dreht. Das erste Walzen erfolgt in einer Richtung zwischen unterem und mittlerem Walzenpaar. Als nächstes wird die Arbeit in der Richtung umgekehrt und durch das mittlere und obere Rollenpaar geführt. Dies verbessert die Produktivität.

- Aquarium-Gerüst – Es hat Walzen mit kleinem Durchmesser (geringere Festigkeit und Steifigkeit), die von Stützwalzen mit größerem Durchmesser getragen werden. Die Walzkraft ist direkt proportional zum Walzendurchmesser. Rollen mit kleinerem Durchmesser können daher die Leistungsaufnahme reduzieren. Die Festigkeit von Rollen mit kleinem Durchmesser ist gering. Daher können sich Rollen verbiegen. Folglich werden Stützwalzen mit größerem Durchmesser zum Stützen der kleineren Walzen verwendet. Dünne Profile können mit Rollen mit kleinerem Durchmesser gewalzt werden.

- Universalwalzgerüst – Dieses Gerüst hat zwei horizontale Walzen und zwei vertikale Walzen. Vertikale Rollen werden verwendet, um die Breite der Arbeit gleichzeitig zu steuern.

- Walzenwalzwerk oder Sendzimir-Walzgerüst – In diesem Walzgerüst wird jede der Arbeitswalzen von zwei Stützwalzen gestützt. Cluster-Walzwerk und Sendzimir-Walzwerk werden zum Walzen dünner Bänder aus hochfesten Materialien und Folien [0,0025 mm dick] verwendet. Die Arbeitswalze in diesen Mühlen kann bis zu 6 mm Durchmesser haben – aus Wolframkarbid.

- Planetenmühle – Sie besteht aus einem Paar schwerer Stützwalzen, die von einer großen Anzahl von Planetenwalzen umgeben sind. Jede Planetenwalze gibt der Bramme eine nahezu konstante Reduktion, während sie einen kreisförmigen Weg zwischen den Stützwalzen und der Bramme überstreicht. Wenn jedes Planetenwalzenpaar keinen Kontakt mehr mit dem Werkstück hat, stellt ein anderes Walzenpaar Kontakt her und wiederholt diese Reduzierung. Die Gesamtreduzierung ist die Summe einer Reihe kleiner Reduzierungen durch jedes Walzenpaar. Daher kann das Planetenwalzwerk eine Bramme in einem Durchlauf durch das Walzwerk direkt zu Band warmreduzieren. Der Vorgang erfordert Vorschubwalzen, um die Bramme in das Walzwerk einzuführen, und ein Paar Glättwalzen am Ausgang, um die Oberflächengüte zu verbessern.

Ein kontinuierliches Walzwerk weist eine Reihe von Walzwerkgerüsten auf, die hintereinander angeordnet sind, um die Produktivität zu erhöhen. Das Stahlmaterial bewegt sich an jedem Stand im Werk mit unterschiedlichen Geschwindigkeiten.

Im weiteren Sinne ist ein Walzwerk ein automatisches System oder eine Reihe von Walzgerüsten zusammen mit einer Reihe von Ausrüstungen, die sowohl Walz- als auch Hilfsvorgänge ausführen:Transport des ursprünglichen Knüppels/Rohlings/der Bramme vom Lager zu den Heizöfen und dem Walzwerk Walzen, Überführung des gewalzten Materials von einem Walzgerüst zum anderen, Wenden oder Drehen bei einigen Walzwerken, Transport des Metalls nach dem Walzen, Schneiden, Abkühlen des Walzguts auf einem Kühlbett in einigen Walzwerken, Markieren oder Stanzen, Besäumen, Verpacken , und Beförderung zum Lager des Fertigprodukts. In einigen Walzwerken (z. B. Warmbandwerk, Drahtwalzwerk, Walzwerk und Kaltwalzwerk) wird das gewalzte Produkt in einem Haspel oder einer Aufwickelhaspel aufgewickelt.

Meistens wird das Walzen bei hoher Temperatur durchgeführt, was als Warmwalzen bezeichnet wird, da große Verformungen erforderlich sind. Das Warmwalzen führt zu einem restspannungsfreien Produkt. Allerdings ist die Verzunderung ein großes Problem beim Warmwalzen, aufgrund dessen die Maßhaltigkeit schwer einzuhalten ist.

Das Kaltwalzen von warmgewalztem Stahl ist aufgrund der hohen Genauigkeit und des Mangels an Oxidzunderung wichtig. Sie wird unterhalb der Rekristallisationstemperatur durchgeführt und führt eine Kaltverfestigung ein. Das Ausgangsmaterial für kaltgewalztes Stahlblech ist gebeiztes warmgewalztes Coil aus der kontinuierlichen Warmbandstraße. Die durch Kaltwalzen erzielte Gesamtreduktion variiert im Allgemeinen von etwa 50 % bis 90 %. Die Ermäßigung in jedem Stand ist gleichmäßig zu verteilen, ohne die maximale Ermäßigung pro Durchgang wesentlich zu unterschreiten. Im Allgemeinen findet die niedrigste prozentuale Reduzierung im letzten Durchgang statt, um eine bessere Kontrolle von Ebenheit, Dicke und Oberflächenbeschaffenheit zu ermöglichen.

Das Walzen wird nach der Temperatur des gewalzten Werkstücks klassifiziert. Wenn die Temperatur des Stahls über seiner Rekristallisationstemperatur liegt, wird der Prozess als Warmwalzen bezeichnet. Bei Warmumformprozessen können große Verformungen sukzessive wiederholt werden, da der Stahl weich und duktil bleibt. Durch die Reibung zwischen den Walzen und der Stahloberfläche wird das Stahlgut hohen Druckspannungen ausgesetzt. Beim Walzen wird das Material zwischen zwei Walzen hindurchgeführt, die sich mehr oder weniger mit der gleichen Umfangsgeschwindigkeit, aber in entgegengesetzten Richtungen, d. h. im und gegen den Uhrzeigersinn, drehen. Der Abstand zwischen ihnen ist beabstandet, was etwas geringer ist als die Höhe des in sie eintretenden Stahlmaterials. Diese Walzen können entweder flach oder genutet (konturiert) für das Warmwalzen von Stäben oder Profilen sein. Unter diesen Bedingungen greifen die Walzen das Stahlstück und liefern es mit verringerter Querschnittsfläche und daher vergrößerter Länge aus.

Die anfängliche Warmumformung der meisten Stahlprodukte erfolgt auf dem primären Vorwalzwerk. Ziel ist es, den Querschnitt des Walzguts für die anschließende Veredelung in Stäbe, Bänder, Bleche oder eine Reihe von Walzprofilen zu zerlegen und zu reduzieren. Die gegossenen Vorblöcke, Brammen oder Knüppel werden anfänglich auf 1100 °C bis 1300 °C erhitzt. Beim Warmwalzen von Stahl variiert die Temperatur im Endfertiggerüst zwischen 850 °C und 900 °C und liegt immer über dem oberen kritischen Wert Temperatur von Stahl. Stahl wird zwischen Walzen gepresst, bis die endgültige Dicke und Form erreicht sind. Um dies zu erreichen, üben Walzen Kräfte von Tausenden Tonnen aus.

Das Layout eines Walzwerks variiert, von einem einfachen eingerüstigen Walzwerk bis hin zu mehreren Gerüsten, die entweder nebeneinander oder in einer Linie angeordnet sind. Ein allgemein als Rollentisch bezeichneter Mechanismus führt das Werkstück zu den Rollen und ein weiterer Rollentisch zum Handhaben der aus der Rolle austretenden Stücke. Der Tisch vor den Walzen drückt den Stahl gegen die Walzen, die den Stahl greifen und zwischen sich ziehen. Stahl wird also auf eine Dicke reduziert, die dem Abstand zwischen den Walzen entspricht, und wenn die Walzen genutet sind, wird er gemäß dem Nutdesign geformt. Durch das Warmwalzen können mit einer geringen Anzahl von Walzzyklen große Verformungen des Stahls erreicht werden.

Das Warmwalzen erfolgt in mehreren Schritten und das Ziehen / Reduktion ist in jeder Stufe gegeben. Der Endzug liegt bei einer Temperatur oberhalb der Rekristallisations- oder Phasenwechseltemperatur. Dementsprechend wird das kalte Material auf eine viel höhere Temperatur als die Rekristallisationstemperatur erhitzt. Daher hängt die Endtemperatur, die das Werkstück erreichen kann, von der Menge des Gesamtzugs, der Anzahl der Schritte, in denen der Zug bereitgestellt wird, und der Zusammensetzung des Stahlmaterials ab.

Das Ziel eines Walzwerks besteht darin, die Dicke des Stahls bei zunehmender Länge und geringer Breitenzunahme zu verringern. Das Material in der Mitte des Walzguts wird in Richtung quer zur Breite des Blechs eingezwängt, und die Begrenzungen durch untergeformte Materialschultern auf jeder Seite der Walzen verhindern eine Ausdehnung des Walzguts in Breitenrichtung. Dieser Zustand wird als Flugzeugspannung bezeichnet. Das Material wird dadurch länger und nicht breiter.

Einflussfaktoren auf die Rollmechanik

Die Hauptfaktoren, die die Rollmechanik beeinflussen, sind unten aufgeführt.

- Der Durchmesser der Rollen

- Menge der Reduzierung in einem Durchgang

- Die Anfangsdicke des zu walzenden Materials

- Die Rollgeschwindigkeit, die die Belastungsrate bestimmt

- Die vordere und hintere Spannung

- Die Art der Reibung zwischen den Walzen und dem gewalzten Stahl

- Der Temperaturbereich des Stahlmaterials und der Walzen

- Die physikalischen Eigenschaften des gewalzten Stahlmaterials

- Die Form der Walzenkontur des Walzstichs, in dem das Stahlmaterial verformt wird

- Das Fräsverhalten unter Last

- Die Auswirkung einer vorherigen Behandlung des Materials, die zu Kaltverfestigung oder anderen Effekten führt

- Die elastische Verformung von Walzen unter Belastung

- Die Verformungsbeständigkeit des Metalls, beeinflusst durch Metallurgie, Temperatur und Dehnungsrate.

- Der Zustand der Anisotropie des Materials

- Das Seitenverhältnis oder das Verhältnis der Breite des Walzguts zur Ausgangsdicke

Die obigen Parameter können einzeln oder gemeinsam, in Kombinationen von zwei oder mehreren, sekundäre Parameter und Phänomene erzeugen, die direkter mit dem Walzprozess in Beziehung stehen und diesem gemeinsam zugeordnet sind. Rolldruck, Drehmoment, Arbeit und Leistung werden von diesen Faktoren beeinflusst. Die wichtigsten dieser Parameter sind unten aufgeführt.

- Tiefgangskoeffizient, absoluter Tiefgang und relativer Tiefgang, die durch den Anfangstiefgang bestimmt werden, der durch die anfängliche und endgültige mittlere Dicke des Rollmaterials bestimmt wird.

- Schlupf, der durch die Differenz der linearen Geschwindigkeit des Walzguts und der Umfangsgeschwindigkeit der Walzen gekennzeichnet ist. Der neutrale Winkel wird durch den Punkt ohne Schlupf bestimmt.

- Spreizung ist der Unterschied in der Breite des auslaufenden Materials im Vergleich zum einlaufenden Rollmaterial.

- Der Dehnungskoeffizient ist abhängig von den relativen Werten von Zug und Spreizung.

- Walzenbiss, der eine Funktion des Zugs, des Walzendurchmessers, des Reibungskoeffizienten und der Eingangsdicke ist.

Grundlegendes Konzept des Rollens

Das grundlegende Konzept des Walzens von Stahl ist unten angegeben.

- Der Kontaktbogen zwischen den Walzen und dem Stahl ist ein Teil eines Kreises.

- Der Reibungskoeffizient ist theoretisch konstant, aber in Wirklichkeit variiert er entlang des Kontaktbogens.

- Es wird davon ausgegangen, dass sich das Stahlmaterial beim Walzen plastisch verformt.

- Das Volumen des gewalzten Materials ist vor und nach dem Walzen konstant. In der Praxis kann das Volumen jedoch aufgrund des Porenverschlusses etwas abnehmen.

- Die Geschwindigkeit der Walzen wird als konstant angenommen.

- Das Stahlmaterial erstreckt sich nur in Walzrichtung und nicht in der Breite des Materials.

- Die Querschnittsfläche senkrecht zur Walzrichtung wird nicht verzerrt.

Mit Ausnahme des Kaltwalzens mit Bandzug ist die äußere Reibung oder die Reibung zwischen der Oberfläche der Walzen und dem gewalzten Material der grundlegende Faktor bei der Reduzierung von Stahlmaterial durch Walzen. Es ist die Kraft, die das Material zwischen den Walzen zieht, und sie kennzeichnet den grundlegenden Unterschied zwischen Walzen und Ziehen. Reibung beeinflußt stark die Grße und Verteilung des zwischen den Walzen und dem Material wirkenden Drucks und beeinflußt folglich die für die Reduktion des Materials erforderliche Kraft. Es steuert auch die Menge der Reduktion, die vorgenommen werden kann. Je höher der Reibungskoeffizient, desto größer ist normalerweise der mögliche Durchzug. Abhängig von den Bedingungen, unter denen das Stahlmaterial in den Walzspalt gelangt, können die folgenden zwei Situationen eintreten.

- Der Stahl wird von den Walzen erfasst und in den Walzenspalt mitgezogen.

- Der Stahl rutscht über die Walzenoberfläche, wird nicht gegriffen und rollt nicht.

Die Größe der Reibungskraft hängt von der Beschaffenheit der Kontaktflächen ab und nimmt mit zunehmender Rauheit, von der Relativgeschwindigkeit zwischen den Walzen und dem ausgeübten Walzendruck zu.

Im Folgenden sind die Strategien zum Reduzieren der Rollkraft aufgeführt.

- Reduzierung der Reibung an der Schnittstelle Walze-Werkstück

- Verwendung von Rollen mit kleinerem Durchmesser, um die Kontaktfläche zu reduzieren

- Kleinere Reduzierungen pro Durchgang, um die Kontaktfläche zu reduzieren

- Walzen bei erhöhten Temperaturen, um die Festigkeit des Materials zu verringern

- Aufbringen von Front- und/oder Backspannungen auf das Walzgut

Wenn das geschmiedete oder gegossene Stahlprodukt warmgewalzt wird, wird die Kornstruktur, die grobkörnig ist, feiner, aber entlang der Walzrichtung verlängert. Diese Art von texturierter Kornstruktur bewirkt eine Richtungseigenschaft [Anisotropie] für das gewalzte Produkt. Um die Körner zu verfeinern, wird unmittelbar nach dem Walzen eine Wärmebehandlung durchgeführt, was zu einer Rekristallisation nach dem Walzen führt.

Arten von Walzwerken

Es gibt verschiedene Arten von Walzwerken. Diese sind unten angegeben.

- Kontinuierliches Walzwerk

- Reversierwalzwerk

- Querwalzwerk – Verwendet Kreiskeilwalzen. Der erwärmte Stab wird abgelängt und quer zwischen Walzen zugeführt. In der Mühle drehen sich Walzen in einer Richtung.

- Formwalzwerk oder Profilwalzwerk – Formwalzwerke sind Stabwalzwerk, Handelswalzwerk, Drahtwalzwerk, Strukturwalzwerk, Trägerwalzwerk und Schienenwalzwerk.

- Ringwalzwerk – In diesem Walzwerk wird die ringförmige Vorform zwischen einer frei drehenden Innenwalze und einer angetriebenen Außenwalze platziert. Der Ringfräser macht den Abschnitt dünner und vergrößert gleichzeitig den Ringdurchmesser.

- Pulverwalzwerk – Metallpulver wird zwischen die Walzen eingeführt und zu einem „Grünband“ verdichtet, das anschließend gesintert und weiteren Warmumformungs- und/oder Kaltumformungs- und Glühzyklen unterzogen wird.

- Dünnbrammen-Gieß- und Walzwerk – Hier wird Warmband hergestellt. Flüssiger Stahl wird in Dünnbrammen (Dicke 50 mm bis 80 mm) gegossen, die nach Temperaturausgleich in einem Ofen in der Fertigstraße der Warmbandstraße gewalzt werden.

- Gewindewalzwerk – In diesem Walzwerk werden Matrizen gegen die Oberfläche eines zylindrischen Rohlings gepresst. Wenn der Rohling gegen die Vorschubstirnflächen rollt, wird das Material verdrängt, um die Wurzeln des Gewindes zu bilden, und das verdrängte Material fließt radial nach außen, um den Scheitel des Gewindes zu bilden.

Kräfte und geometrische Zusammenhänge beim Walzen

Ein Stahlblech mit einer Dicke ho betritt die Rollen an der Eingangsebene xx mit einer Geschwindigkeit vo . Es passiert den Walzenspalt und verlässt die Austrittsebene yy mit reduzierter Dicke hf und mit einer Geschwindigkeit vf . Da es keine Breitenzunahme gibt, wird die vertikale Stauchung des Stahls in eine Dehnung in Walzrichtung übersetzt. Da während des gesamten Prozesses an einem bestimmten Punkt pro Zeiteinheit keine Änderung des Stahlvolumens auftritt, daher

bxho xvo =bxhf xvf =bxh xv

Wobei b die Breite des Blattes v ist ist die Geschwindigkeit bei beliebiger Dicke h zwischen ho und hf .

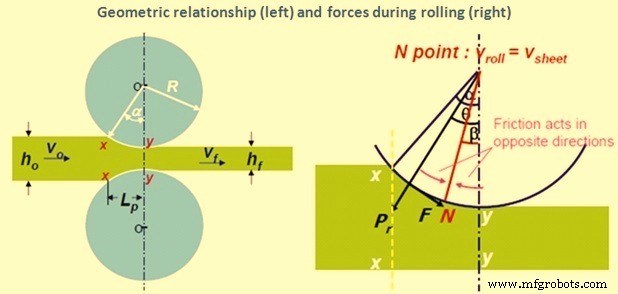

Bild 1 zeigt die geometrischen Verhältnisse und Kräfte beim Walzen.

An nur einem Punkt entlang der Kontaktfläche zwischen Walze und Blech wirken zwei Kräfte auf den Stahl, nämlich (i) eine Radialkraft Pr, und (ii) eine tangentiale Reibungskraft F . Zwischen der Eintrittsebene (xx ) und dem neutralen Punkt bewegt sich das Blatt langsamer als die Walzenoberfläche, und die tangentiale Reibungskraft, F , handeln Sie in die Richtung (siehe Abb. 1), um den Stahl in die Rolle zu ziehen. Auf der Ausgangsseite (yy ) des neutralen Punktes bewegt sich das Blech schneller als die Walzenoberfläche. Die Richtung der Reibungskraft wird dann umgekehrt und wirkt der Ausgabe des Bogens von den Rollen entgegen.

Abb. 1 Geometrische Beziehung und Kräfte beim Walzen

Wichtige Punkte zum Rollen

Im Folgenden sind die wichtigsten Punkte beim Walzen von Stahl aufgeführt.

- Walzen ist das am weitesten verbreitete Stahlumformverfahren mit einem Anteil von etwa 90 %

- Das Walzgut wird durch Reibung in die beiden umlaufenden Walzspalte eingezogen

- Die von den Walzen aufgebrachten Druckkräfte reduzieren die Dicke des Materials oder verändern seine Querschnittsfläche

- Die Geometrie des Produkts hängt von der Kontur des Walzspalts ab

- Walzenmaterialien sind Gusseisen, Gussstahl und geschmiedeter Stahl aufgrund der hohen Anforderungen an Festigkeit und Verschleißfestigkeit

- Walzen in Warmwalzwerken sind im Allgemeinen rau, damit sie in das Werkstück eingreifen können, und Walzen in Kaltwalzwerken werden für ein gutes Finish geschliffen und poliert

- Beim Walzen werden die Körner in Walzrichtung verlängert. Beim Kaltwalzen behalten Kristalle mehr oder weniger die längliche Form bei, aber beim Warmwalzen beginnen sie sich zu reformieren, nachdem sie aus der Verformungszone herausgekommen sind

- Die Umfangsgeschwindigkeit der Walzen beim Einlauf übersteigt die des Bandes, das bei ausreichend hoher Grenzflächenreibung eingezogen wird.

- In der Verformungszone wird die Dicke des Stahlmaterials reduziert und es dehnt sich aus. Dadurch erhöht sich die Lineargeschwindigkeit des Walzstahls am Ausgang.

- Daher gibt es einen neutralen Punkt, an dem Walzengeschwindigkeit und Bandgeschwindigkeiten gleich sind. An diesem Punkt kehrt sich die Richtung der Reibung um.

- Wenn der Kontaktwinkel den Reibungswinkel überschreitet, können die Walzen kein neues Band ziehen

- Walzendrehmoment, Leistung usw. nehmen mit zunehmender Walzenkontaktlänge oder Walzenradius zu

Herstellungsprozess