Zerstörungsfreie Prüftechniken

Zerstörungsfreie Prüftechniken

Aufgrund von Kristallgitterfehlern können mikroskopische Materialfehler auftreten. Auch Herstellungsprozesse wie Schweißen, Gießen, Schmieden und Oberflächenbehandlung usw. können weitere Fehler oder Defekte verursachen. Außerdem werden Materialien unter verschiedenen Belastungs-, Ermüdungs- und Korrosionsbedingungen verwendet, die zusätzliche Defekte erzeugen oder bestehende verschlimmern können. Das Materialversagen tritt normalerweise auf, wenn diese Unvollkommenheiten gefährliche Ausmaße erreichen, so dass der verbleibende Teil des Materials der Belastung, der es ausgesetzt ist, nicht standhalten kann und somit duktil oder spröde wird. Daher ist es notwendig, diese Materialfehler zu erkennen und sie hinsichtlich Art, Größe und Lage zu bewerten. Weitere Schritte sind erforderlich, um die Schwere der Mängel zu beurteilen, um zu entscheiden, ob das Material akzeptiert wird, nach der Reparatur akzeptiert wird oder zurückgewiesen und verschrottet wird.

Zerstörungsfreie Prüfung (NDT) ist die Technik zum Prüfen, Testen oder Bewerten von Materialien, Komponenten oder Baugruppen auf Unregelmäßigkeiten, die auch als Diskontinuitäten oder Unterschiede in den Eigenschaften bekannt sind, ohne die Gebrauchstauglichkeit des Teils oder Systems zu beeinträchtigen. Mit anderen Worten, wenn die Inspektion oder Prüfung abgeschlossen ist, kann das Teil immer noch verwendet werden. Die Technik kann stichprobenartig für Einzeluntersuchungen oder zur 100 % Materialkontrolle in einem Qualitätskontrollsystem der Produktion eingesetzt werden. Es ist möglich, die Materialien oder Strukturen zu inspizieren und/oder zu messen, ohne ihre Oberflächenstruktur, Produktintegrität und zukünftigen Nutzen zu zerstören.

Obwohl NDT ein Hochtechnologiekonzept ist, hat die Entwicklung der Ausrüstung sie robust genug für den Einsatz in jeder industriellen Umgebung und in jeder Phase der Herstellung gemacht. Die Anwendung reicht von der Stahlproduktion bis zur Baustelleninspektion bereits in Betrieb befindlicher Komponenten. Ein gewisses Maß an Geschicklichkeit ist erforderlich, um ZfP-Techniken richtig anzuwenden, um die maximale Menge an Informationen über das Produkt zu erhalten, mit entsprechendem Feedback an die Produktionsstätte. ZfP ist nicht nur eine Methode zur Zurückweisung von minderwertigem Material, sondern auch eine Garantie, die feststellt, dass das vermeintlich gute Material gut ist. Die Technik verwendet eine Vielzahl von Prinzipien. Es gibt keine einzelne Methode, um die herum eine Blackbox aufgebaut werden kann, um alle Anforderungen unter allen Umständen zu erfüllen

Das Gebiet der zerstörungsfreien Prüfung ist sehr breit und interdisziplinär und spielt eine entscheidende Rolle bei der Prüfung von Bauteilen und Systemen, damit diese ihre Funktion zuverlässig erfüllen. Es wurden auch bestimmte Standards aufgestellt, um die Zuverlässigkeit der NDT-Tests zu gewährleisten und bestimmte Fehler aufgrund von Fehlern in der verwendeten Ausrüstung, der falschen Anwendung der Methoden oder der Fähigkeiten und des Wissens der Prüfer zu verhindern. Erfolgreiche ZfP-Prüfungen ermöglichen das Lokalisieren und Charakterisieren von Materialzuständen und Fehlern. Die NDT-Techniken erfordern normalerweise beträchtliche Fähigkeiten des Bedieners, und die genaue Interpretation der Testergebnisse kann schwierig sein, da die Ergebnisse subjektiv sein können.

Der Name der ZfP-Technik bezieht sich häufig auf die Art des Eindringmediums oder die Ausrüstung, die zur Durchführung des Tests verwendet wird. ZfP-Techniken können als konventionelle Techniken und als nicht-konventionelle Techniken klassifiziert werden. Die herkömmlichen ZfP-Techniken umfassen (i) visuelle oder optische Inspektion, (ii) Eindringprüfung, (iii) Magnetpulverprüfung, (iv) Wirbelstromprüfung, (v) Durchstrahlungsprüfung und (vi) Ultraschallprüfung. Die unkonventionellen ZfP-Techniken werden nur für spezialisierte Anwendungen verwendet und umfassen Neutronenradiographie, Schallemission, Infrarotprüfung, Mikrowellentechnik, Dichtheitsprüfung, Holographie, geführte Wellenprüfung, Bodenradar und Laserprüfung usw.

Die wesentlichen Elemente, die den meisten ZfP-Techniken gemeinsam sind, sind (i) ein Sondierungsmedium, (ii) eine für das verwendete Medium geeignete Testprobe, so dass Diskontinuitäten erkannt werden können, (iii) ein Detektor, der in der Lage ist, die Verteilungen zu messen, oder Änderungen in den Medien, (iv) eine Technik zur Aufzeichnung oder Anzeige der vom Detektor empfangenen Informationen, die für die Bewertung geeignet ist, und (v) der Bediener, der darin geschult ist, Detektorrückmeldungen zu interpretieren, um die Ergebnisse zu bewerten.

Die NDA-Technik liefert während des Tests einen Hinweis. Die Definition des Begriffs „Anzeige“ in Bezug auf ZfP ist „eine Reaktion oder ein Nachweis einer durch ZfP offenbarten Reaktion, die einer weiteren Bewertung bedarf, um ihre wahre Bedeutung zu bestimmen“. Wenn eine bestimmte NDT-Technik auf ein Teil angewendet wird, gibt es eine Reaktion. Diese Antwort ist ein Hinweis. Der Begriff „Reaktion“ soll bedeuten (i) ein „Ausbluten“ bei der Durchführung einer Eindringprüfung mit Flüssigkeiten, (ii) eine Ansammlung von Partikeln bei der Durchführung einer Magnetpulverprüfung, (iii) gegebenenfalls eine Änderung der Dichte auf dem Röntgenfilm einer Durchstrahlungsprüfung, (iv) ein Signal bei der Durchführung einer Ultraschallprüfung und (v) eine Messgerätabweichung, ein Signal oder eine digitale Änderung bei der Durchführung einer Wirbelstromprüfung. Sobald die Reaktion beobachtet wird, muss der Bediener, der den Test durchführt, sie interpretieren und sie dann in eine der Gruppen von Anzeigen einordnen, nämlich (i) falsch, (ii) nicht relevant oder (iii) relevante oder wahre Diskontinuität.

Keine der ZfP-Techniken bietet Lösungen für alle möglichen Probleme, d. h. sie sind keine optionalen Alternativen, sondern ergänzen sich gegenseitig. Im Folgenden werden die Grundprinzipien, typische Anwendungen, Vorteile und Grenzen der herkömmlichen Techniken beschrieben.

Visuelle oder optische Inspektion

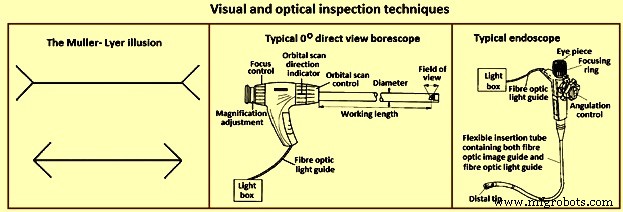

Visuelle und optische Inspektionsverfahren (Bild 1) werden verwendet, um die Oberflächenbeschaffenheit eines Bauteils zu untersuchen. Die visuelle Prüfung wird für nahezu jeden denkbaren Oberflächenzustand weit verbreitet eingesetzt. Visuelle und optische Tests können naturgemäß einfach und unkompliziert sein. Im einfachsten Fall kann ein sauberes Bauteil von einem Bediener bei ausreichendem Licht ohne Ausrüstung inspiziert werden, so einfach kann es sein. Häufig muss der Bediener zur Unterstützung der Inspektion optische Geräte verwenden, die von einer handgehaltenen Lupe bis zu einem flexiblen Faserfernrohr oder Remote-Videosystemen reichen können.

Ein erfahrener Bediener kann unter optimalen Bedingungen selbst kleine enge Risse erkennen. Die Wiederholbarkeit ist jedoch ein Problem. Wenn die Bedingungen nicht optimiert sind, kann derselbe Bediener bei einer Wiederholungsprüfung denselben Riss an derselben Komponente übersehen. Aus diesem Grund werden häufig optische Hilfsmittel verwendet, um dem Bediener die beste Chance zu geben, den Fehlerzustand so oft wie möglich zu finden. Die Inspektion muss in einer sauberen, komfortablen Umgebung mit angemessener Beleuchtung stattfinden.

Auf Sicherheit, Arbeitsposition und atmosphärische Bedingungen ist zu achten. Die Inspektion erfordert eine erhebliche Konzentration des Bedieners. Die Beleuchtung ist sehr wichtig und kann die Ergebnisse stark beeinflussen. Natürliches Tageslicht ist die beste Art von Licht, um eine Sichtprüfung durchzuführen. Künstliches Licht kann auch für die Sichtprüfung verwendet werden, der Bediener muss jedoch sicherstellen, dass die richtige Lichtstärke verwendet wird, die in der Spezifikation oder dem Verfahren angegeben ist.

Das Bauteil muss sauber und frei von Schutzbeschichtungen sein, da beispielsweise Schmutz oder Farbe die angestrebte Oberflächenbeschaffenheit verdecken können. Es ist sehr wichtig, dass der Bediener ausreichend geschult und erfahren ist, bevor er eine Sichtprüfung durchführt. Der Bediener muss außerdem über ein gutes Sehvermögen verfügen. Das Auge ist bekanntlich ein wunderbar raffiniertes Instrument, aber es sieht nicht alles. Es wurde entwickelt, um Licht auf die Netzhaut zu fokussieren, das Licht in Nervenimpulse umzuwandeln und diese an das Gehirn zu senden. Das Gehirn verarbeitet dann diese Informationen und formt die Bilder, die gesehen werden. Dies führt uns zur Wahrnehmung, die der Unterschied zwischen der physischen Realität und der Ansicht ist, die die Inspektoren zu sehen glauben. Verschiedene Inspektoren interpretieren die vom Auge eingehenden Informationen unterschiedlich, sodass sie alle dieselbe physische Szene etwas anders sehen.

Die Müller-Lyer-Illusion (Abb. 1) zeigt den Unterschied zwischen Wahrnehmung und Realität. Die Schäfte der beiden Pfeile sind gleich lang, scheinen aber unterschiedlich zu sein. Die Wahrnehmungsunterschiede zwischen zwei Inspektoren hängen von der Ausbildung und Erfahrung sowie dem geistigen und körperlichen Zustand der Beobachter zum Zeitpunkt der Beobachtung ab. Die Wahrnehmung kann durch Müdigkeit und Gesundheit beeinträchtigt werden. Ermüdung verringert die Leistungsfähigkeit und Sehfähigkeit des Betrachters. Diese Probleme führen zu einer ungenauen Interpretation physikalischer Daten. Eine ideale Inspektion ist diejenige, bei der alle Faktoren, nämlich Ausbildung, Erfahrung, Beleuchtung und Umgebungsbedingungen, optimiert sind.

Abb. 1 Visuelle und optische Inspektionstechniken

Allgemein gesprochen wird die visuelle Inspektion in zwei Arten von Betrachtungstechniken unterteilt. Die erste Technik ist die direkte Betrachtung. Bei dieser Art der Betrachtung eines Objekts befindet sich das Objekt in unmittelbarer Nähe des Bedieners. Dies kann ohne fremde Hilfe oder unter Verwendung einer Ausrüstung erfolgen. Die zweite ist Remote Viewing. Dabei erfolgt die Objektbetrachtung nicht in unmittelbarer Anwesenheit des Bedieners. Dies geschieht mit speziellen Geräten.

Die visuelle Inspektion kann praktisch auf alles erfolgreich angewendet werden. Es kann verwendet werden, um viele verschiedene Arten von Oberflächenzuständen zu lokalisieren, von Unterbrechungen wie Korrosion oder Rissen bis hin zum Sprenkeleffekt von lackierten Oberflächen. Ein erfahrener Wärmebehandlungstechniker kann sogar die Temperatur eines Bauteils anhand seines visuellen Erscheinungsbilds abschätzen, nachdem es zum Glühen erhitzt wurde, z. B. hat mattkirschroter Stahl etwa 550 °C.

Häufig ist ein Bediener erforderlich, um kleine Diskontinuitäten zu lokalisieren. Dies kann mit bloßem Auge sehr schwierig sein, daher sind optische Hilfsmittel erforderlich. Einige der gebräuchlichsten optischen Hilfsmittel sind (i) handgehaltene Vergrößerungslinsen (normalerweise von 1,5-facher bis 10-facher Vergrößerung), (ii) Messlupen, die eine Messskala enthalten, mit der die Oberflächenbeschaffenheit gemessen werden kann, z Lupe mit bis zu 10-facher Vergrößerung und häufig mit einer eingebauten kreisförmigen Leuchtstoffröhre, um eine gleichmäßige Beleuchtung zu gewährleisten, (iii) Mikroskope unterschiedlicher Art und mit einer Vielzahl von Vergrößerungsbereichen, (iv) starre Boreskope, die ein hervorragendes Stück sind Ausrüstungen zum Inspizieren des Inneren von Rohren oder Rohren (Abb. 1), (v) ein ähnliches Gerät namens Endoskop (Abb. 1), das aufgrund der Verwendung von Faseroptik sowohl für den Lichtleiter als auch für den Bildleiter flexibler als Endoskope ist, und ( vi) Um die Bildqualität zu verbessern, können die optischen Systeme von Endoskopen durch eine Miniatur-Videokamera ersetzt werden, die eine Bildröhre enthalten kann, die einen Elektronenstrahl verwendet, um ein fotoleitfähiges Ziel abzutasten, das als Licht-Se bekannt ist nsor, oder die alternativ eine Festkörper-Bildgebungsvorrichtung enthalten kann, wie beispielsweise eine ladungsgekoppelte Vorrichtung oder eine ladungsinjizierte Vorrichtung.

Flüssigeindringprüfung

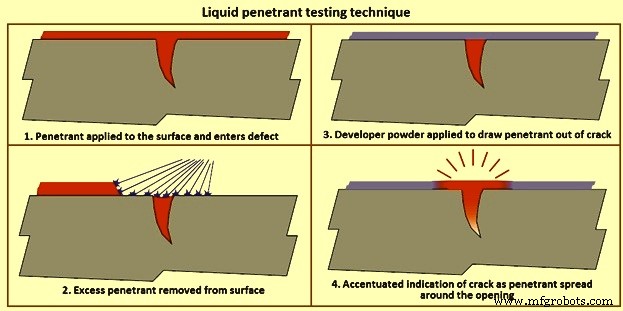

Das Grundprinzip der Eindringprüfung (Abb. 2) besteht darin, dass eine sehr niedrigviskose (hochflüssige) Flüssigkeit (das Eindringmittel), wenn sie auf die Oberfläche eines Teils aufgetragen wird, in Risse und Hohlräume eindringt, die zur Oberfläche hin offen sind. Sobald das überschüssige Eindringmittel entfernt ist, fließt das in diesen Hohlräumen eingeschlossene Eindringmittel wieder heraus und erzeugt eine Anzeige. Eindringprüfungen können an magnetischen und nichtmagnetischen Materialien durchgeführt werden, funktionieren jedoch nicht gut bei porösen Materialien.

In der Reihenfolge abnehmender Empfindlichkeit und abnehmender Kosten können die Flüssigeindringverfahren aufgelistet werden als (i) nachemulgierbares fluoreszierendes Farbstoffeindringmittel, (ii) durch Lösungsmittel entfernbares fluoreszierendes Farbstoffeindringmittel, (iii) mit Wasser waschbares fluoreszierendes Farbstoffeindringmittel, (iv) nachemulgierbares sichtbares Farbeindringmittel, (v) durch Lösungsmittel entfernbares sichtbares Farbeindringmittel und (vi) wasserwaschbares sichtbares Farbeindringmittel.

Die Vorteile der Eindringprüfung sind (i) relativ niedrige Kosten, (ii) gut tragbare NDT-Technik, (iii) sehr empfindlich gegenüber feinen, engen Diskontinuitäten, (iv) anwendbar auf eine Vielzahl von Materialien und (v) großflächige Inspektion . Die Einschränkungen der Eindringtechnik sind (i) die Testoberfläche muss frei von jeglichem Schmutz, Öl, Fett, Farbe und Rost usw. sein, (ii) erkennt nur Oberflächendiskontinuitäten, (iii) kann nicht auf porösen und sehr porösen Oberflächen verwendet werden raue Oberflächen, (iv) das Entfernen aller Eindringmaterialien nach dem Test ist häufig erforderlich, und (v) es gibt keine einfache Methode, um dauerhafte Aufzeichnungen zu erstellen.

Bei dieser Technik können Eindringmittel „sichtbar“ sein, was bedeutet, dass sie im Umgebungslicht gesehen werden können, oder fluoreszierend sein, was die Verwendung von „schwarzem“ Licht erfordert. Der sichtbare Farbeindringprozess ist in Abb. 2 dargestellt. Bei der Durchführung von Flüssigkeitseindringprüfungen ist es zwingend erforderlich, dass die zu prüfende Oberfläche sauber und frei von Fremdmaterialien oder Flüssigkeiten ist, die das Eindringmittel daran hindern könnten, in Hohlräume oder Risse einzudringen, die zur Oberfläche hin offen sind Das Teil. Nach dem Auftragen des Eindringmittels verbleibt es für eine bestimmte Zeit (Eindringmittel-Einwirkzeit) auf der Oberfläche, dann wird das Teil sorgfältig gereinigt, um überschüssiges Eindringmittel von der Oberfläche zu entfernen. Beim Entfernen des Eindringmittels muss der Bediener darauf achten, kein Eindringmittel zu entfernen, das in die Hohlräume geflossen ist. Dann wird eine dünne Entwicklerschicht auf die Oberfläche aufgetragen und es wird eine Zeit vorgesehen (Entwicklerverweilzeit), damit das Eindringmittel aus allen Hohlräumen oder Rissen in den Entwickler eindringen kann, wodurch eine sichtbare Anzeige entsteht. Nach der vorgeschriebenen Einwirkzeit des Entwicklers wird das Teil visuell oder mit Hilfe von Schwarzlicht auf fluoreszierende Eindringmittel untersucht. Die meisten Entwickler sind feinkörnige, weiße, talkumartige Pulver, die einen Farbkontrast zum verwendeten Eindringmittel bilden.

Abb. 2 Technik der Eindringprüfung mit Flüssigkeiten

Durch Lösungsmittel entfernbare Eindringmittel sind solche Eindringmittel, die ein anderes Lösungsmittel als Wasser benötigen, um das überschüssige Eindringmittel zu entfernen. Diese Eindringmittel sind normalerweise in der Natur sichtbar, normalerweise in einer leuchtend roten Farbe gefärbt, die sich gut von einem weißen Entwickler abhebt. Das Eindringmittel wird normalerweise auf das Teil gesprüht oder gebürstet, und dann, nachdem die Eindringmittel-Einwirkzeit vorüber ist, wird das Teil mit einem Tuch gereinigt, das mit einem Eindringmittel-Reiniger angefeuchtet ist, wonach der Entwickler aufgetragen wird. Nach der Verweilzeit des Entwicklers wird das Teil untersucht, um jegliches Ausbluten des Eindringmittels zu erkennen, das durch den Entwickler sichtbar ist.

Mit Wasser auswaschbare Eindringmittel enthalten einen Emulgator, der es ermöglicht, das Eindringmittel mit einem Wasserstrahl zu entfernen. Sie werden am häufigsten aufgetragen, indem das Teil in einen Eindringmittelbehälter getaucht wird, aber das Eindringmittel kann durch Sprühen oder Bürsten auf große Teile aufgetragen werden. Sobald das Teil vollständig mit Eindringmittel bedeckt ist, wird das Teil für die Eindringmittel-Einwirkzeit auf ein Abtropfbrett gelegt und dann zu einer Spülstation gebracht, wo es mit grobem Wasserstrahl gewaschen wird, um das überschüssige Eindringmittel zu entfernen. Nachdem das überschüssige Eindringmittel entfernt wurde, kann das Teil in einen Warmlufttrockner oder vor einen sanften Ventilator gelegt werden, bis das Wasser entfernt ist. Das Teil kann dann in einen trockenen Entwicklertank gelegt und mit Entwickler beschichtet oder für die verbleibende Verweilzeit stehen gelassen und dann inspiziert werden.

Nachemulgierbare Eindringmittel sind Eindringmittel, die keinen Emulgator in ihrer chemischen Zusammensetzung enthalten, wie wasserwaschbare Eindringmittel. Nachemulgierbare Eindringmittel werden auf ähnliche Weise aufgebracht, aber vor dem Waschschritt mit Wasser wird ein Emulgator für einen vorgeschriebenen Zeitraum (Emulgator-Verweilzeit) auf die Oberfläche aufgebracht, um das überschüssige Eindringmittel zu entfernen. Wenn die Verweilzeit des Emulgators verstrichen ist, wird das Teil dem gleichen Wasch- und Entwicklungsprozess mit Wasser unterzogen, der für mit Wasser waschbare Eindringmittel verwendet wird. Emulgatoren können lipophil (auf Ölbasis) oder hydrophil (auf Wasserbasis) sein.

Magnetpulverprüfung

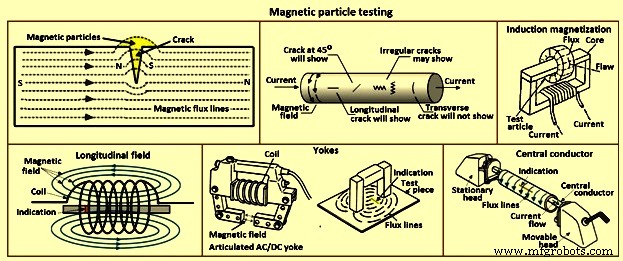

Die Magnetpulverprüfung verwendet ein oder mehrere Magnetfelder, um Oberflächen- und oberflächennahe Diskontinuitäten in ferromagnetischen Materialien zu lokalisieren. Es wird verwendet, um oberflächliche und geringfügige Unstetigkeiten oder Defekte unter der Oberfläche in ferromagnetischen Materialien zu lokalisieren. Solche Fehler, die in einem magnetisierten Teil vorhanden sind, bewirken, dass ein Magnetfeld, d. h. Fluss, das Teil verlässt. Wenn magnetische Partikel auf diese Oberfläche aufgebracht werden, werden sie durch den Streufluss an Ort und Stelle gehalten, um eine visuelle Anzeige zu geben. Während mehrere verschiedene Methoden der Magnetpulverprüfung verwendet werden können, beruhen sie alle auf demselben allgemeinen Prinzip. Daher wird jede Magnetpulverprüfung durchgeführt, indem in einem Teil ein Magnetfeld erzeugt und die Magnetpulver auf die Testoberfläche aufgebracht werden.

Das Magnetfeld kann mit einem Permanentmagneten oder einem Elektromagneten angelegt werden. Bei Verwendung eines Elektromagneten ist das Feld nur dann vorhanden, wenn Strom angelegt wird. Wenn das Magnetfeld auf eine Diskontinuität quer zur Richtung des Magnetfeldes trifft, erzeugen die Feldlinien ein eigenes magnetisches Streufeld, wie in Abb. 3 gezeigt. Dies ist zu sehen, wenn sehr feine farbige ferromagnetische Partikel (Magnetpartikel ) auf die Oberfläche des Teils aufgetragen werden, werden die Partikel in die Diskontinuität gezogen, wodurch der Luftspalt reduziert und eine sichtbare Anzeige auf der Oberfläche des Teils erzeugt wird. Die Magnetpartikel können ein trockenes Pulver oder in einer flüssigen Lösung suspendiert sein und sie können mit einem sichtbaren Farbstoff oder einem fluoreszierenden Farbstoff gefärbt sein, der unter ultraviolettem (schwarzem) Licht fluoresziert.

Entweder Wechselstrom (AC) oder Gleichstrom (DC) kann verwendet werden, um ein Magnetfeld zu induzieren. Das durch Wechselstrom erzeugte Magnetfeld aufgrund des „Skin-Effekts“ ist an der Oberfläche des Prüfobjekts am stärksten. AC bietet auch eine größere Partikelmobilität auf der Oberfläche des Teils, wodurch sie sich frei bewegen können, um Bereiche mit Flussleckagen zu lokalisieren, selbst wenn die Oberfläche des Teils unregelmäßig sein kann. Gleichstrom induziert Magnetfelder mit größerer Durchdringungskraft und kann zur Erkennung von Diskontinuitäten in der Nähe von Oberflächen verwendet werden.

Die meisten Feldinspektionen werden mit einem Joch durchgeführt (Abb. 3). Eine elektrische Spule ist um einen zentralen Kern gewickelt, und wenn Strom angelegt wird, wird ein Magnetfeld erzeugt, das sich vom Kern nach unten durch die Gelenkbeine in das Teil erstreckt. Dies wird als Längsmagnetisierung bezeichnet, da die magnetischen Flusslinien von einem Schenkel zum anderen verlaufen. Wenn die Beine auf einem ferromagnetischen Teil platziert werden und das Joch erregt wird, wird ein Magnetfeld in das Teil eingeführt. Da die Feldlinien von einem Schenkel zum anderen verlaufen, können Unstetigkeiten gefunden werden, die senkrecht zu einer zwischen den Schenkeln gezogenen Linie orientiert sind. Um sicherzustellen, dass keine Anzeigen übersehen werden, wird der Bügel einmal in der in der Abbildung gezeigten Position verwendet und dann erneut mit um 90 Grad gedrehtem Bügel verwendet, damit keine Anzeigen übersehen werden. Da der gesamte elektrische Strom im Joch enthalten ist und nur das Magnetfeld das Teil durchdringt, wird diese Art der Anwendung auch als indirekte Induktion bezeichnet.

Abb. 3 Magnetpulverprüfung

Poke-Einheiten verwenden direkte Induktion, bei der der Strom durch das Teil fließt und ein kreisförmiges Magnetfeld um die Beine herum erzeugt wird, wie in Abb. 3 gezeigt. Da sich das Magnetfeld zwischen den Pokes senkrecht zu einer zwischen den Pokes gezogenen Linie bewegt, sind die Anzeigen parallel ausgerichtet zu einer Linie, die zwischen den Stößen gezogen wird, gefunden werden. Wie beim Joch werden zwei Inspektionen durchgeführt, die zweite mit den Stößen, die im 90-Grad-Winkel zur ersten Anwendung ausgerichtet sind.

Elektrische Spulen werden verwendet, um ein longitudinales Magnetfeld zu erzeugen. Wenn er erregt wird, erzeugt der Strom ein Magnetfeld um die Drähte, aus denen die Spule besteht, so dass die resultierenden Flusslinien durch die Spule orientiert sind. Aufgrund des Längsfeldes sind Anzeigen in in eine Spule eingelegten Teilen quer zum Längsfeld orientiert.

Die meisten horizontalen Nassbadmaschinen (Tischgeräte) haben sowohl eine Spule als auch eine Reihe von Köpfen, durch die elektrischer Strom geleitet werden kann, wodurch ein Magnetfeld erzeugt wird. Diese Maschinen verwenden fluoreszierende magnetische Partikel in einer flüssigen Lösung, daher der Name „Nassbad“. Beim Testen eines Teils zwischen den Köpfen wird das Teil zwischen die Köpfe gelegt, der bewegliche Kopf wird nach oben bewegt, so dass das zu prüfende Teil fest zwischen den Köpfen gehalten wird, das Teil wird mit der Badlösung benetzt, die die magnetischen Partikel enthält, und die Strom wird angelegt, während die Partikel über das Teil fließen. Da der Stromfluss von Kopf zu Kopf erfolgt und das Magnetfeld um 90 Grad zum Strom orientiert ist, sind Anzeigen sichtbar, die parallel zu einer Linie zwischen den Köpfen ausgerichtet sind. Diese Art der Inspektion wird normalerweise als „Kopfschuss“ bezeichnet.

Beim Prüfen von hohlen Teilen wie Rohren, Röhren und Formstücken kann ein leitender runder Stab zwischen die Köpfe gelegt werden, wobei das Teil an dem Stab hängt (dem zentralen Leiter), wie in Abb. 3 gezeigt. Das Teil wird dann mit der Badlösung benetzt und der Strom wird angelegt und fließt eher durch den zentralen Leiter als durch das Teil. ID und OD des Teils können dann geprüft werden. Wie beim Kopfschuss ist das Magnetfeld senkrecht zum Stromfluss und wickelt sich um das Teststück, sodass mit dieser Technik axial über die Länge des Teils verlaufende Anzeigen gefunden werden können.

Die Vorteile der Magnetpulverprüfung sind:(i) ist wirtschaftlich, (ii) ist eine Hilfe bei der visuellen Prüfung, (iii) kann als feststehendes oder tragbares Gerät verwendet werden, (iv) liefert sofort wiederholbare Ergebnisse, (v) eine effektive Prüftechnik und ( vi) Kontrastmittel oder fluoreszierende Verbrauchsmaterialien. Die Einschränkungen der Magnetpulverprüfung bestehen darin, dass (i) zu prüfende Teile ferromagnetisch sein müssen, (ii) hohe Ströme erforderlich sind, (iii) nur oberflächliche und leicht unter der Oberfläche liegende Fehler erkannt werden können, (iv) Teile dies sein müssen entmagnetisiert, (v) Teile müssen sauber und relativ glatt sein, (vi) Ausrüstung kann sperrig und schwer sein, (vi) Stromversorgung wird normalerweise benötigt, (vii) Beschichtung kann Anzeigen überdecken und (viii) Material- oder Teiledurchlässigkeit kann dies tun Ergebnisse beeinflussen.

Wirbelstromprüfung

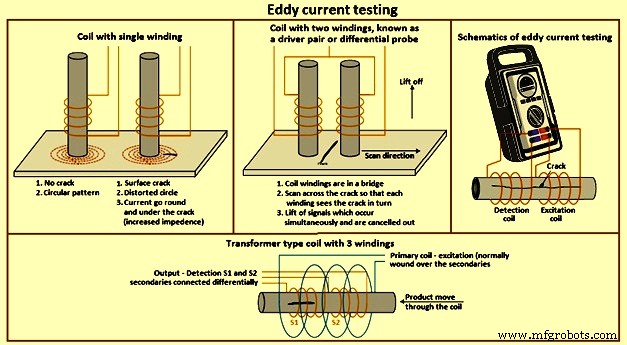

Wirbelströme werden durch einen Prozess namens elektromagnetische Induktion erzeugt. Wenn Wechselstrom an den Leiter, wie z. B. Kupferdraht, angelegt wird, entwickelt sich ein Magnetfeld in und um den Leiter herum. Dieses Magnetfeld dehnt sich aus, wenn der Wechselstrom auf das Maximum ansteigt, und bricht zusammen, wenn der Strom auf Null reduziert wird. Bringt man einen weiteren elektrischen Leiter in die unmittelbare Nähe dieses wechselnden Magnetfeldes, so wird in diesem zweiten Leiter Strom induziert. Diese Ströme werden durch die Materialbeschaffenheit wie Lunker, Risse, Korngrößenänderungen sowie den physikalischen Abstand zwischen Spule und Material beeinflusst. Diese Ströme bilden eine Impedanz an einer zweiten Spule, die als Sensor dient. In der Praxis wird eine Sonde auf der Oberfläche des zu inspizierenden Teils platziert, und elektronische Geräte überwachen den Wirbelstrom im Werkstück durch dieselbe Sonde. Die Sensorschaltung ist ein Teil der Sendespule.

Die Hauptanwendungen der Wirbelstromtechnik sind die Erkennung von Oberflächen- oder Suboberflächenfehlern. Die Technik ist empfindlich gegenüber der Materialleitfähigkeit, Permeabilität und den Abmessungen des Produkts. Wirbelströme können in jedem elektrisch leitenden Material erzeugt werden, das einem magnetischen Wechselfeld (typischerweise 10 Hz bis 10 MHz) ausgesetzt wird. Das magnetische Wechselfeld wird normalerweise erzeugt, indem ein Wechselstrom durch eine Spule geleitet wird. Die Spule kann viele Formen haben und zwischen 10 und 500 Drahtwindungen aufweisen. Die Größe der im Produkt erzeugten Wirbelströme ist abhängig von der Leitfähigkeit, Permeabilität und der Aufbaugeometrie. Jede Änderung des Materials oder der Geometrie kann von der Erregerspule als Änderung der Spulenimpedanz erfasst werden.

Die einfachste Spule besteht aus einem Ferritstab, der an einem Ende mit mehreren Drahtwindungen gewickelt ist und nahe an der Oberfläche des zu prüfenden Produkts positioniert wird. Wenn zum Beispiel ein Riss in der Produktoberfläche auftritt, wandern die Wirbelströme weiter um den Riss herum und dies wird durch die Impedanzänderung erfasst (Abb. 4). Spulen können auch paarweise verwendet werden, allgemein als angetriebenes Paar bezeichnet, und diese Anordnung kann mit differentiell geschalteten Spulen verwendet werden. Auf diese Weise können die „Abhebe“-Signale (Abstand der Sonde von der Oberfläche) verstärkt werden. Spulen können auch in einer Konfiguration vom Transformatortyp verwendet werden, bei der eine Spulenwicklung eine Primärwicklung ist und eine (oder zwei) Spulenwicklungen für die Sekundärwicklungen verwendet werden. .

Die detektierten Wirbelstromsignale enthalten Amplituden- und Phaseninformationen, die auf Anzeigen vom Typ CRT (Kathodenstrahlröhre) angezeigt werden können, normalerweise nicht digitalen Anzeigen. Signale können als tatsächliches, also absolutes Signal angezeigt werden, oder mit entsprechender Elektronik wird nur ein Signalwechsel angezeigt. Die besten Ergebnisse werden erzielt, wenn sich nur ein Produktparameter ändert, z. das Vorhandensein eines Risses. In der Praxis werden Änderungen in Wirbelstromsignalen durch Unterschiede in Zusammensetzung, Härte, Textur, Form, Leitfähigkeit, Permeabilität und Geometrie verursacht. In einigen Fällen können die Auswirkungen des Risses durch Änderungen anderer Parameter verdeckt werden und es kann zu einer unnötigen Zurückweisung kommen. Die Spulen können jedoch hinsichtlich Konfiguration, Größe und Testfrequenz ausgewählt werden, um die Erkennung von Rissen, Leitfähigkeit, Metallverlust usw. nach Bedarf zu verbessern.

Abb. 4 Wirbelstromprüfung

Die Eindringtiefe der Wirbelströme in ein Material kann durch Einstellen der Prüffrequenz verändert werden, d. h. je höher die Frequenz, desto geringer die Eindringtiefe. Je niedriger jedoch die Frequenz ist, desto geringer ist die Empfindlichkeit gegenüber kleinen Defekten. Größere Spulen sind weniger empfindlich gegenüber Oberflächenrauhigkeiten und umgekehrt. Die neuesten elektronischen Einheiten sind in der Lage, eine Vielzahl von Spulenkonfigurationen in absoluten oder differentiellen Modi und bei einem breiten Frequenzbereich zu betreiben. Für die Oberflächenprüfung auf Risse in einzelnen oder komplex geformten Bauteilen werden normalerweise Spulen mit einer einzelnen Ferritkernwicklung verwendet. Die Sonde wird auf dem Bauteil platziert und mithilfe der elektronischen Gerätesteuerung „ausbalanciert“. Wenn die Sonde über die Oberfläche des Bauteils geführt wird, können Risse erkannt werden.

Wo Oberflächen automatisch abgetastet werden sollen, sind die Einzelspulenwicklungen nur geeignet, wenn die Abhebedistanz genau eingehalten wird. Normalerweise werden Differentialspulenkonfigurationen bei Abtastsystemen mit höherer Geschwindigkeit verwendet, bei denen Abhebeeffekte, Vibrationseffekte usw. in einem akzeptablen Ausmaß aufgehoben werden können. Rohre, Stäbe und Drähte können mit einer Umlaufspule geprüft werden, und diese haben normalerweise eine Spulenkonfiguration mit einer Primär- und zwei Sekundärspulen, die differentiell verbunden sind.

Die Mehrheit der Wirbelstromelektronik hat eine Phasenanzeige und dies gibt einem Bediener die Möglichkeit, Fehlerzustände zu identifizieren. In vielen Fällen können Signale von Rissen, Abheben und anderen Parametern eindeutig identifiziert werden. Es sind auch Einheiten erhältlich, die ein Produkt gleichzeitig mit zwei oder mehr unterschiedlichen Prüffrequenzen prüfen können. Diese Einheiten ermöglichen die elektronische Unterdrückung bestimmter unerwünschter Effekte, um eine verbesserte Fehlererkennung zu ermöglichen.

Die Wirbelstromprüfung ist rein elektrisch. Die Spuleneinheiten müssen die Produktoberfläche nicht berühren und somit kann die Technik leicht automatisiert werden. Die meisten automatisierten Systeme sind für Komponenten mit einfacher Geometrie, bei denen die mechanische Handhabung vereinfacht ist.

Die Vorteile der Wirbelstromprüfung sind (i) geeignet für die Bestimmung einer Vielzahl von Zuständen von leitendem Material, wie z. B. Fehlererkennung, Zusammensetzung, Härte, Leitfähigkeit, Permeabilität usw. in einer Vielzahl von technischen Metallen, (ii) Informationen einfach ausgedrückt häufig bereitgestellt werden können, da Go / No Go mit der Phasenanzeige elektronische Einheiten verwendet werden können, um viel größere Produktinformationen zu erhalten, (iii) extrem kompakte und tragbare Einheiten verfügbar sind, (iv) keine Verbrauchsmaterialien (außer Sonden, die manchmal können repariert werden), (v) Flexibilität bei der Auswahl von Sonden und Testfrequenzen für unterschiedliche Anwendungen und (vi) Eignung für eine vollständige Automatisierung. Die Nachteile der Wirbelstromprüfung sind (i) der große Bereich von Parametern, die die Wirbelstromreaktionen beeinflussen, bedeutet, dass das Signal von einer gewünschten Materialeigenschaft, z. B. ein Riss, kann durch einen unerwünschten Parameter maskiert werden, z. Härteänderung, daher ist bei einigen Anwendungen eine sorgfältige Auswahl von Sonde und Elektronik erforderlich, und (ii) Tests sind normalerweise eingeschränkt

Durchstrahlungsprüfung

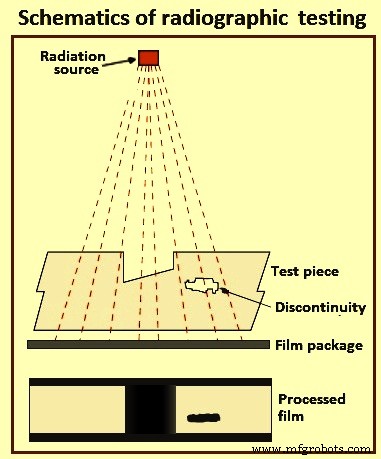

Das Durchstrahlungsprüfverfahren wird zur Erkennung von inneren Fehlern in vielen verschiedenen Materialien und Konfigurationen verwendet. Elektrisch erzeugte Röntgenstrahlen und Gammastrahlen, die von radioaktiven Isotopen emittiert werden, sind durchdringende Strahlung, die von dem Material, das sie durchdringt, unterschiedlich absorbiert wird. Je größer die Dicke ist, desto größer ist die Absorption. Je dichter das Material ist, desto größer ist außerdem die Absorption. Röntgen- und Gammastrahlen haben ebenso wie Licht die Eigenschaft, Silberhalogenidkristalle in einem fotografischen Film proportional zur Intensität der den Film erreichenden Strahlung teilweise in metallisches Silber umzuwandeln und somit ein latentes Bild zu erzeugen. Dieser kann ähnlich wie ein normaler fotografischer Film entwickelt und fixiert werden (Abb. 5).

Material mit inneren Hohlräumen wird getestet, indem das Objekt zwischen der Strahlungsquelle und dem Film platziert wird. Die Hohlräume erscheinen als dunkle Bereiche, wo mehr Strahlung den Film erreicht hat, auf einem klaren Hintergrund. Die Prinzipien sind für Röntgen- und Gammastrahlen-Radiographie gleich.

In der Röntgenradiographie wird die Durchdringungsleistung durch die an die Röntgenröhre angelegte Voltzahl bestimmt. Bei Stahl sind es etwa 1.000 Volt pro Zoll Dicke. In der Gammastrahlen-Radiographie bestimmt das Isotop die Durchdringungskraft und ist in jedem Isotop unveränderlich. So wird Iridium 192 für 15 mm bis 25 mm dicken Stahl und Cäsium 134 für 20 mm bis 265 mm dicken Stahl verwendet. Bei der Röntgen-Radiographie wird die Intensität und damit die Belichtungszeit durch die Stromstärke der Kathode in der Röhre bestimmt. Die Belichtungszeit wird normalerweise in Milliampereminuten ausgedrückt. Bei Gammastrahlen wird die Intensität der Strahlung zum Zeitpunkt der Lieferung des Isotops eingestellt. Die Strahlungsintensität von Isotopen wird in Becquerel gemessen und nimmt mit der Zeit ab. Die Zeit, die benötigt wird, um auf die Hälfte der Curie-Menge zu zerfallen, ist die Halbwertszeit und für jedes Isotop charakteristisch. Beispielsweise beträgt die Halbwertszeit von Iridium 192 74 Tage und von Cäsium 134 2,1 Jahre.

Der Expositionsfaktor ist ein Produkt aus Curiezahl und Zeit, normalerweise ausgedrückt in Curiestunden. The time of exposure is to be increased as the isotope decays. When the exposure period becomes uneconomical the isotope is to be renewed. As the isotope is continuously emitting radiation it is to be housed in a container of depleted uranium or similar dense shielding material, whilst not exposed for protecting the environment and personnel.

Fig 5 Schematics of radiographic testing

To produce an x-ray or gamma ray radiograph, the film package ((enclosed in a light tight cassette and comprising film and intensifying screens, the latter being required to reduce the exposure time) is placed close to the surface of the subject. The source of radiation is positioned on the other side of the subject some distance away, so that the radiation passes through the subject and on to the film. After the exposure period the film is removed, processed, dried, and then viewed by transmitted light on a special viewer. Different radiographic and photographic accessories are necessary, including such items as radiation monitors, film markers, image quality indicators, dark-room equipment, etc. As far as the last is concerned there are many degrees of sophistication, including fully automatic processing units. These accessories are the same for both x-ray and gamma radiography systems. Also needed are such consumable items as radiographic film and processing chemicals

Recent developments in radiography permit ‘real time’ diagnosis. Such techniques as computerized tomography yield much important information, though these methods can be suitable for only investigative purposes and not generally employed in production quality control.

Industrial radiography involves exposing a test object to penetrating radiation so that the radiation passes through the object being inspected and a recording medium placed against the opposite side of that object. For thinner or less dense materials such as aluminum, electrically generated x-radiations (x-rays) are normally used, and for thicker or denser materials, gamma radiation is generally used. Gamma radiation is given off by decaying radioactive materials, with the two most commonly used sources of gamma radiation being Iridium-192 (Ir-192) and Cobalt-60 (Co-60). Ir-192 is normally used for steel upto 15 mm to 25 mm, depending on the Curie strength of the source, and Co-60 is normally used for thicker materials due to its greater penetrating ability. The recording media can be industrial x-ray film or one of several types of digital radiation detectors. With both, the radiation passing through the test object exposes the media, causing an end effect of having darker areas where more radiation has passed through the part and lighter areas where less radiation has penetrated. If there is a void or defect in the part, more radiation passes through, causing a darker image on the film or detector.

Film radiography uses a film made up of a thin transparent plastic coated with a fine layer of silver bromide on one or both sides of the plastic. When exposed to radiation these crystals undergo a reaction which allows them, when developed, to convert to black metallic silver. This silver is then ‘fixed’ to the plastic during the developing process, and when dried, becomes a finished radiographic film. To be a usable film, the area of interest on the film is to be within a certain density (darkness) range and is to show enough contrast and sensitivity so that discontinuities of interest can be seen. These items are a function of the strength of the radiation, the distance of the source from the film and the thickness of the part being inspected. If any of these parameters are not met, another exposure (is to be made for that area of the part.

Computed radiography is a transitional technology between film and direct digital radiography. This technique uses a reusable, flexible, photo-stimulated phosphor plate which is loaded into a cassette and is exposed in a manner similar to traditional film radiography. The cassette is then placed in a laser reader where it is scanned and translated into a digital image, which take from one to five minutes. The image can then be uploaded to a computer or other electronic media for interpretation and storage. Computed tomography uses a computer to reconstruct an image of a cross sectional plane of an object as opposed to a conventional radiograph. The computed tomography image is developed from multiple views taken at different viewing angles which are reconstructed using a computer. With traditional radiography, the position of internal discontinuities cannot be accurately determined without making exposures from several angles to locate the item by triangulation. With computed tomography, the computer triangulates using every point in the plane as viewed from many different directions.

Digital radiography digitizes the radiation which passes through an object directly into an image which can be displayed on a computer monitor. The three principle technologies used in direct digital imaging are amorphous silicon, charge coupled devices, and complementary metal oxide semi-conductors. These images are available for viewing and analysis in seconds compared to the time needed to scan in computed radiography images. The increased processing speed is a result of the unique construction of the pixels; an arrangement which also allows a superior resolution than is found in computed radiography and most film applications.

The advantages of radiographic testing include (i) is useful on wide variety of materials, (ii) can be used for checking internal mal-structure, misassembly or misalignment, (iii) provides permanent record, and (iv) devices for checking the quality of radiograph are available. Some of the limitations of this method are (i) access to both sides of the object is needed, (ii) cannot detect planar defects readily, (iii) thickness range which can be inspected is limited, (iv) sensitivity of inspection decreases with thickness of the test object, (v) considerable skill is needed for interpretation of the radiographs, (vi) depth of defect is not indicated readily, and (vii) x-rays and gamma rays are hazardous to human health.

Ultrasonic testing

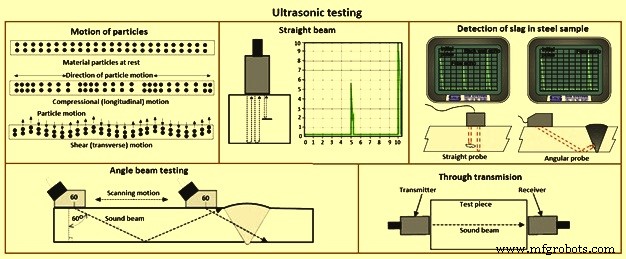

Ultrasonic technique is used for the detection of internal and surface (particularly distant surface) defects in sound conducting materials. The principle is in some respects similar to echo sounding. A short pulse of ultrasound is generated by means of an electric charge applied to a piezo electric crystal, which vibrates for a very short period at a frequency related to the thickness of the crystal. In flaw detection, this frequency is normally in the range of one million to six million times per second (1 MHz to 6 MHz). Vibrations or sound waves at this frequency have the ability to travel a considerable distance in homogeneous elastic material, such as many metals with little reduction. The velocity at which these waves propagate is related to the Young’s Modulus for the material and is characteristic of the material. For example the velocity in steel is 5,900 metres per second, and in water 1,400 metres per second.

Ultrasonic energy is considerably reduced in air, and a beam propagated through a solid, on reaching an interface (e.g. a defect, or intended hole, or the back wall) between that material and air reflects a considerable amount of energy in the direction equal to the angle of incidence. For contact testing the oscillating crystal is incorporated in a hand held probe, which is applied to the surface of the material to be tested. To facilitate the transfer of energy across the small air gap between the crystal and the test piece, a layer of liquid (referred to as ‘couplant’), usually oil, water or grease, is applied to the surface. The crystal does not oscillate continuously but in short pulses, between each of which it is quiescent.

Piezo electric materials not only convert electrical pulses to mechanical oscillations, but also transduce mechanical oscillations into electrical pulses. Hence, there is not only a generator of sound waves but also a detector of returned pulses. The crystal is in a state to detect returned pulses when it is quiescent. The pulse takes a finite time to travel through the material to the interface and to be reflected back to the probe.

The standard method of presenting information in ultrasonic testing is by means of a cathode ray tube, in which horizontal movement of the spot from left to right represents time elapsed. The principle is not greatly different in digitized instruments that have a LCD (liquid crystal display) flat screen. The rate at which the spot moves is such that it gives the appearance of a horizontal line on the screen. The system is synchronized electronically so that at the instant the probe receives its electrical pulse the spot begins to traverse the screen. An upward deflection (peak) of the line on the screen is an indication of this occurrence. This peak is normally termed the initial pulse.

Whilst the base line is perfectly level the crystal is quiescent. Any peaks to the right of the initial pulse indicate that the crystal has received an incoming pulse reflected from one or more interfaces in the material. Since the spot moves at a very even speed across the tube face, and the pulse of ultrasonic waves moves at a very even velocity through the material, it is possible to calibrate the horizontal line on the screen in terms of absolute measurement. The use of a calibration block, which produces a reflection from the back wall a known distance away from the crystal together with variable controls on the flaw detector, allows the screen to be calibrated in units of distance, and hence determination of origins of returned pulses obtained from a test piece.

It is hence possible not only to discover a defect between the surface and the back wall, but also to measure its distance below the surface. It is important that the equipment is properly calibrated and, since it is in itself not able to discriminate between intended boundaries of the object under test and unintended discontinuities, the operator is required to identify the origin of each peak. Further as the pulses form a beam it is also possible to determine the plan position of a flaw. The height of the peak (echo) is roughly proportional to the area of the reflector, though there is on all instruments a control, which can reduce or increase the size of an indication – variable sensitivity in fact. Not only is part of the beam reflected at a material / air interface but also at any junction where there is a velocity change, for example steel / slag interface in a weld.

Probing all faces of a test piece not only discovers the three-dimensional defect and measures its depth, but can also determine its size. Two-dimensional (planar) defects can also be found but, unlike radiography, it is best that the incident beam impinges on the defect as near to right angles to the plane as possible. To achieve this some probes introduce the beam at an angle to the surface. In this manner longitudinal defects in tubes (inner or outer surface) are detected.

Interpretation of the indications on the screen requires a certain amount of skill, particularly when testing with hand held probes. The technique is, however, admirably suited to automatic testing of regular shapes by means of a monitor – an electronic device which fits into the main equipment to provide an electrical signal when an echo occurs in a particular position on the trace. The trigger level of this signal is variable and it can be made to operate a variety of mechanical gates and flaw warnings. Furthermore, improvements in computer technology allow test data and results to be displayed and out-putted in a wide variety of formats.

Fig 6 Ultrasonic testing

Modern ultrasonic flaw detectors are fully solid state and can be battery powered, and are robustly built to withstand site conditions. Since the velocity of sound in any material is characteristic of that material, it follows that some materials can be identified by the determination of the velocity. This can be applied, for example in spheroidal graphite cast irons to determine the percentage of graphite nodularity.

When the velocity is constant, as it is in a wide range of steels, the time taken for the pulse to travel through the material is proportional to its thickness. Hence, with a properly calibrated instrument, it is possible to measure thickness from one side with accuracy in hundredths of a millimeter. This technique is now in very common use. A development of the standard flaw detector is the digital wall thickness gauge. This operates on similar principles but gives an indication, in LED (light emitting diode) or LCD 9liquid crystal display) numerics, of thickness in absolute terms of millimetres. These equipments are easy to use but need prudence in their application.

The two most commonly used types of sound waves used in industrial inspections are the compression (longitudinal) wave and the shear (transverse) wave (Fig 6). Compression waves cause the atoms in a part to vibrate back and forth parallel to the sound direction and shear waves cause the atoms to vibrate perpendicularly (from side to side) to the direction of the sound. Shear waves travel at around half the speed of longitudinal waves. Sound is introduced into the part using an ultrasonic transducer (probe) which converts electrical impulses from the ultrasonic testing machine into sound waves, then converts returning sound back into electric impulses which can be displayed as a visual representation on a digital or LCD screen. If the machine is properly calibrated, the operator can determine the distance from the transducer to the reflector, and in many cases, an experienced operator can determine the type of discontinuity which caused the reflector. Because ultrasound does not travel through air (the atoms in air molecules are too far apart to transmit ultrasound), a liquid or gel called ‘couplant’ is used between the face of the transducer and the surface of the part to allow the sound to be transmitted into the part.

Straight beam inspection uses longitudinal waves to interrogate the test piece as shown at the right. If the sound hits an internal reflector, the sound from that reflector reflects to the transducer faster than the sound coming back from the back-wall of the part due to the shorter distance from the transducer. This results in a screen display. Digital thickness testers use the same process, but the output is shown as a digital numeric readout rather than a screen presentation.

Angle beam inspection uses the same type of transducer but it is mounted on an angled wedge (also called a probe) that is designed to transmit the sound beam into the part at a known angle. The most commonly used inspection angles are 45 degrees, 60 degrees, and 70 degrees, with the angle being calculated up from a line drawn through the thickness of the part (not the part surface). A 60 degree probe is shown in Fig 6. If the frequency and wedge angle is not specified by the governing code or specification, it is upto the operator to select a combination which adequately inspects the part being tested. In angle beam inspections, the transducer and wedge combination (also referred to as a probe) is moved back and forth towards the weld so that the sound beam passes through the full volume of the weld. As with straight beam inspections, reflectors aligned more or less perpendicular to the sound beam sends sound back to the transducer and are displayed on the screen.

Immersion Testing is a technique where the part is immersed in a tank of water with the water being used as the coupling medium to allow the sound beam to travel between the transducer and the part. The ultrasonic testing machine is mounted on a movable platform (a bridge) on the side of the tank so it can travel down the length of the tank. The transducer is swivel-mounted on at the bottom of a waterproof tube which can be raised, lowered and moved across the tank. The bridge and tube movement permits the transducer to be moved on the X-, Y- and Z-axes. All directions of travel are gear driven so the transducer can be moved in accurate increments in all directions, and the swivel allows the transducer to be oriented so the sound beam enters the part at the required angle. Round test parts are frequently mounted on powered rollers so that the part can be rotated as the transducer travels down its length, allowing the full circumference to be tested. Multiple transducers can be used at the same time so that multiple scans can be performed.

Through transmission inspections are performed using two transducers, one on each side of the part (Fig 6). The transmitting transducer sends sound through the part and the receiving transducer receives the sound. Reflectors in the part cause a reduction in the amount of sound reaching the receiver so that the screen presentation shows a signal with lower amplitude (screen height).

Phased array inspections are done using a probe with multiple elements which can be individually activated. By varying the time when each element is activated, the resulting sound beam can be steered, and the resulting data can be combined to form a visual image representing a slice through the part being inspected.

Time of flight diffraction uses two transducers located on opposite sides of a weld with the transducers set at a specified distance from each other. One transducer transmits sound waves and the other transducer acting as a receiver. Unlike other angle beam inspections, the transducers are not manipulated back and forth towards the weld, but travel along the length of the weld with the transducers remaining at the same distance from the weld. Two sound waves are generated, one travelling along the part surface between the transducers, and the other travelling down through the weld at an angle then back up to the receiver. When a crack is encountered, some of the sound is diffracted from the tips of the crack, generating a low strength sound wave which can be picked up by the receiving unit. By amplifying and running these signals through a computer, defect size and location can be determined with much greater accuracy than by conventional ultrasonic testing methods.

The advantages of ultrasonic flaw detection include (i) thickness and lengths upto 10 meter can be tested, (ii) position, size and type of defect can be determined, (iii) instant test results, (iv) portable, (v) extremely sensitive if required, (vi) capable of being fully automated, (vi) access to only one side necessary, and (vii) no consumables needed. The disadvantages of ultrasonic flaw detection include (i) no permanent record available unless one of the more sophisticated test results and data collection systems is used, (ii) the operator can decide whether the test piece is defective or not whilst the test is in progress, (iii) indications need interpretation, (iv) considerable degree of skill

Herstellungsprozess

- Biasing-Techniken (JFET)

- Vorspannungstechniken (IGFET)

- Carlos wird Vorsitzender des ASTM-Ausschusses für zerstörungsfreie Prüfungen

- 6 Techniken zur Fehlersicherheit Ihrer Anlage

- Was ist zerstörungsfreie Prüfung (NDT)?- Methoden

- Wärmeableitungstechniken

- PCB-Ionische Kontaminationsprüfung

- Leitfaden für PCB-Testmethoden

- 16 Schmiedetechniken

- Einführung in NDT (zerstörungsfreie Prüfung) für Gussteile