Shape-Control-Technologien im Warmbandwalzwerk

Technologien zur Formkontrolle im Warmbandwalzwerk

Die Form eines gewalzten Bandes ist durch sein Querschnittsprofil (Krone) und durch seine Ebenheit gekennzeichnet. Die Genauigkeit der Bandform ist ein wichtiger Parameter, der die Qualität des Warmbandes bestimmt. Die Bandform ist ein unverzichtbarer Faktor für die Wettbewerbsfähigkeit des gewalzten Bandes auf dem Markt. Da die Bandform ein wesentlicher Qualitätsindikator ist, ist die Shape-Control-Technologie die Kerntechnologie der Warmbandproduktion. Es gibt mehrere Faktoren, die die Form des gewalzten Bandes in der Warmbandstraße (HSM) beeinflussen.

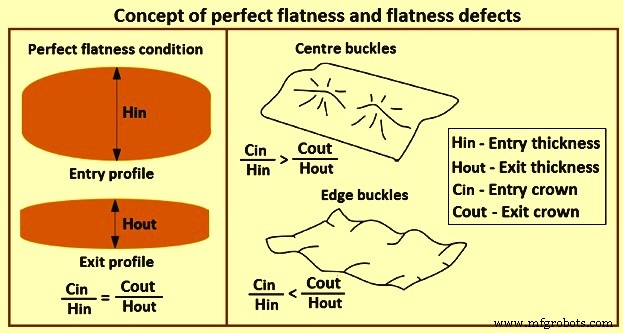

Eines der Hauptziele beim Walzen von Bändern im HSM ist das Erreichen der Zieldicke bei optimaler Qualität hinsichtlich Balligkeit und Ebenheit des Ausgangsbandes. Bei der Dickenreduzierung ist eine konstante Reduzierung über die Bandbreite sehr wichtig, um eine gleichmäßige Dehnung zwischen Bandmitte und Bandrand zu erreichen. Wenn diese Bedingung nicht erfüllt ist, wird ein interner Spannungszustand erzeugt, der zu Ebenheitsfehlern (Mittelknicke oder wellige Kanten) führt. Abb. 1 zeigt das Konzept der perfekten Ebenheit und Ebenheitsfehler.

Abb. 1 Konzept der perfekten Ebenheit und Ebenheitsfehler

Mit der zunehmenden Forderung nach höheren Bandmaßtoleranzen ist die Notwendigkeit, beim Walzen von Warmband eine gleichmäßige Bandkrone und eine flache Form beizubehalten, zu einer der anspruchsvollsten technischen Aufgaben in der HSM geworden. Die Formsteuerungstechnologien, die die Formqualität der warmgewalzten Bänder beeinflussen, fallen in drei Kategorien, nämlich (i) Formsteuerungs-Betätigungsvorrichtungen für Walzen, (ii) Formsteuerungsmodelle und (iii) Walzprozesssysteme. Auch die Shape-Control-Technologie entwickelt sich in Richtung Integration. In diesem Artikel werden formkontrollierende Betätigungsvorrichtungen für Walzen beschrieben.

Formsteuerungsbetätigungsvorrichtungen für Walzen

Während des Walzens in HSM werden die Austrittsballigkeit und die Ebenheit des Bandes von mehreren Faktoren beeinflusst, wie z. B. dem thermischen Profil der Walze, der Walzkraft, dem Walzenverschleiß und der Bandbreite usw. Diese Faktoren ändern sich während der Walzkampagne. Um diese Faktoren zu kompensieren und die Bandkrone und zu steuern, ist es wesentlich, eine Reihe von Betätigungsvorrichtungen zu installieren, die die Form des Walzenbisses kontinuierlich verändern können. Die drei beliebtesten Technologien für die Rollenbetätigung sind (i) Rollenbiegetechnologie, (ii) Rollenverschiebungstechnologie und (iii) kontinuierlich variable Balligkeitstechnologie (CVC).

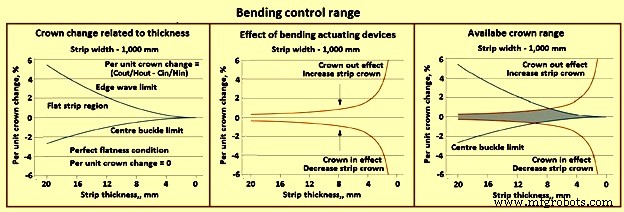

Walzenbiegetechnik – Der verfügbare Profilregelbereich ohne sichtbare Planheitsfehler (Mittelwölbung und Randwellen) korreliert mit der Bandaustrittsdicke. Je höher die Bandaustrittsdicke ist, desto höher ist die Fähigkeit des Profils, sich zu ändern, ohne einen Planheitsfehler zu erzeugen. Ein typisches Diagramm mit der Begrenzung der Änderung des Balligkeitsverhältnisses gegenüber der Banddicke ist in Abb. 2 dargestellt. Der wichtige Faktor bei der Auslegung des Biegesystems ist der Einflussbereich der Biegebetätigungsvorrichtung auf die Balligkeits- und Planheitssteuerung. Wenn das gewalzte Material dick ist, ist der Einfluss der Biegung auf das Bandkronenverhältnis begrenzt, während es bei dünnem Material sehr stark ist.

Fig. 2 zeigt ein Beispiel eines Biegesteuerbereichs, der die Fähigkeit des Walzwerks darstellt, das Balligkeitsverhältnis ohne Ebenheitsfehler zu steuern. Der Biegesteuerbereich hängt von zwei Hauptfaktoren ab, nämlich (i) der Leistung der an den Gerüsten verwendeten Kronensteuer-Betätigungsvorrichtung und (ii) der Position entlang des Walzgerüsts, wo diese Betätigungsvorrichtungen installiert sind. Um die Balligkeits- und Ebenheitssteuerfähigkeit von HSM zu erhöhen, ist es notwendig, die Betätigungsvorrichtungen in der richtigen Position zu installieren, um ihre Effizienz zu optimieren.

Abb. 2 Regelbereich der Biegung

Die Arbeitswalzen-Biegevorrichtung (WRB) ist aufgrund ihrer Benutzerfreundlichkeit und ihrer einfach zu installierenden Struktur der am häufigsten verwendete Formsteuerungs-Betätigungsmechanismus für das Warmbandwalzen. Obwohl die ideale WRB-Belastbarkeit etwas weniger als ein Zehntel der Rolllast beträgt, ist sie in vielen Fällen schwierig zu erreichen, selbst wenn WRB mit negativer Biegung kombiniert wird, um die gesamte WRB-Belastung zu verbessern.

Eine Doppelblock-Biegevorrichtung (DCB), die mit zwei Blöcken an einem Walzenzapfen einer Arbeitswalze ausgestattet ist, ist eine effektive WRB-Methode, mit der auf einfache Weise eine ausgewogene Konstruktion unter den drei Festigkeitsbeschränkungsbedingungen (Walzenfestigkeit, Lagerfestigkeit und Bremsklotz) erreicht werden kann Festigkeit) und erreichen eine große Biegekapazität auf begrenztem Raum. Diese Walzentypen haben jedoch Walzenachsenenden, die leicht hervorstehen und nicht einfach durch Umrüsten einer vorhandenen Mühle installiert werden können.

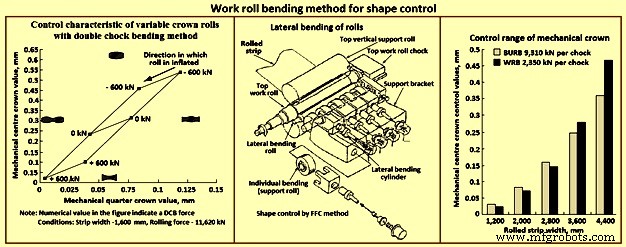

WRB hat eine relativ einfache Struktur und wird häufig mit anderen Betätigungsvorrichtungen zur Formsteuerung installiert. Abb. 3 zeigt ein Beispiel für die Steuercharakteristik, die erreicht wird, wenn DCB mit einer variablen Balligkeit (VC-Walze) installiert wird. In der Figur stellt der auf der vertikalen Achse angezeigte Wert der mechanischen Mittelballigkeit die Differenz der Banddicke zwischen der Bandmitte und der Bandkante dar, wenn die Walzkraft gleichmäßig in Breitenrichtung verteilt ist, während der Wert der mechanischen Viertelballigkeit auf der vertikalen Achse angegeben ist Die horizontale Achse stellt die Differenz der Banddicke zwischen der Bandmitte und der Bandviertelbreitenposition dar.

Abb. 3 Arbeitsbiegemethode zur Formkontrolle

Da zum Aufbringen von Biegelasten ein hoch ansprechendes Hydrauliksystem erforderlich ist, wird in einigen Fällen das direkt angetriebene Servoventil eingesetzt. Obwohl es schwierig ist, negatives Biegen bei vielen Walzwerken zu verwenden, die häufig Einfädeln und Auslaufen erfordern, kann die Verwendbarkeit von negativem Biegen beim Einfädeln und Auslaufen verbessert werden, indem ein hoch ansprechendes Servoventil mit einer kurzen Rohrlänge zwischen Ventil und Zylinder verwendet wird.

Arbeitswalzen mit kleinem Durchmesser sind wirksam beim Reduzieren der Walzlast beim Walzen extrem dünner Bänder und harter Materialien. Jedoch wird bei der WRB-Vorrichtung, durch die eine Rolle an ihrem Ende gebogen wird, der Biegeeffekt nicht gut auf den Rollenmittenbereich übertragen. Es ist möglich, zusätzlich Stützrollen, die mit einer Arbeitswalze in Kontakt kommen, zu deren Abstützung auf Walzenballenlänge einzubauen, um Biege- und Stützwirkungen zu erzielen. Eine Art Biege-(Stütz-)Walze zusätzlich zu der Hauptstützwalze, die die Walzlast vertikal trägt, ist so konstruiert, dass sie die Arbeitswalze in eine schräge oder horizontale Richtung drückt. In einigen Fällen wird ein Formsteuerungsverfahren angewendet, bei dem die spezifischen Abschnitte des Arbeitswalzenballens hydraulisch und selektiv durch die Biegewalzen gedrückt werden (FFC-Verfahren), wie in 3 gezeigt.

Bei Walzwerken mit langem Ballen wird als Verfahren zum Biegen einer Arbeitswalze ein außenliegender Biegemechanismus an der Stützwalze installiert, um die Stützwalze mit großem Durchmesser zu biegen und indirekt eine Arbeitswalze mit langem Ballen zu biegen. Der geschätzte Steuereffekt der mechanischen Mittenballigkeit jeder gewalzten Bandbreite mit einer Außenbord-Stützwalzenbiegevorrichtung (BURB) zum Warmwalzen von Stahl in einem Grobblechwalzwerk (Arbeitswalzendurchmesser beträgt 1.020 mm, Stützwalzendurchmesser 1.830 mm und Trommel Länge beträgt 4.700 mm) ist in Abb. 3 dargestellt. Die Abbildung zeigt auch den mechanischen Mittenballigkeitssteuerungseffekt jeder gewalzten Breite mit WRB. Aus der Figur ist ersichtlich, dass bei großer Streifenbreite die Steuerwirkung von WRB größer ist als die von BURB. Bei kleinen Streifenbreiten ist die Steuerwirkung von BURB jedoch größer als die von WRB.

In Multi-Walzen-Walzwerken (z. B. Sexto-Walzwerken) ist es möglich, die Zwischenwalze mit großem Durchmesser mit einer vertikalen Biegefunktion auszustatten, um eine Arbeitswalze indirekt zu biegen. Das Zwischenwalzen-Biegeverfahren und das Stützwalzen-Biegeverfahren können verwendet werden, ohne durch die komplizierte WRB-Drucksteuerung beeinträchtigt zu werden, die zum Wechseln der Arbeitswalzen, zum Bandeinfädeln und zum Auslaufen erforderlich ist.

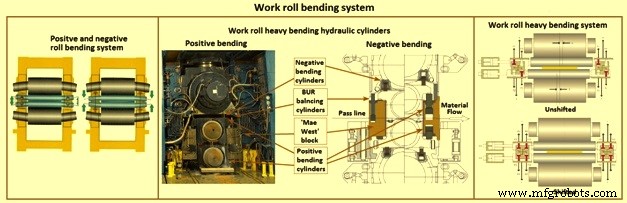

Arbeitswalzen-Doppelheber-Schwerbiegesystem – Um das gewünschte Dickenprofil im Walzspalt zu erreichen und diesen Spalt während des Walzens des gesamten Coils trotz der möglichen thermischen und geometrischen Schwankungen des ankommenden Werkstücks zu kontrollieren, ein positives und negatives Schwerbiegesystem für alle Fertiggerüste Es wurde entwickelt. Das Biegen von Arbeitswalzen wird typischerweise bei der dynamischen und kontinuierlichen Bandkronen- und -planheitssteuerung während des Walzens verwendet. Wenn Walzbiegekräfte in Richtung der Walzkraft aufgebracht werden, ist die Biegung positiv (Krone ein); Wenn Biegekräfte in der der Walzkraft entgegengesetzten Richtung aufgebracht werden, ist die Biegung negativ (Krone nach außen), wie in Abb. 4 gezeigt.

Abb. 4 Arbeitswalzen-Biegesystem

Das Online-Steuerungsmodell berechnet die Summe der Arbeitswalzen-Biegekräfte als Funktion der Walzentrennkraft, der Bandbreite, des Walzendurchmessers, der mechanischen Balligkeit der Arbeitswalze, der thermischen Balligkeit der Arbeitswalze, des Arbeitswalzenverschleißes und des Eintrittsbandprofils. Dies bedeutet, dass die Einstellungen des Arbeitswalzen-Biegesystems schnell unter Last geändert werden können (dynamische Regelung), um eine Bandkrone innerhalb der Zieltoleranzen und eine optimale Bandplanheit zu erreichen. Die positiven Biegebetätigungsvorrichtungen befinden sich in den „Mae West“-Blöcken, während sich die negativen Biegezylinder innerhalb der Einbaustücke der Stützwalze (BUR) befinden (Abb. 4). Dieses System ist in der Lage, Spitzenleistungen ohne Eingriffe in andere Mühlensteuerungen und ohne erhöhten Wartungsaufwand zu erzielen. Positives schweres Biegen bis zu 200 Tonnen/Klotz und negatives schweres Biegen bis zu 120 Tonnen/Klotz können erreicht werden. Diese Kräfte können erreicht werden, ohne die Lagerlebensdauer zu beeinträchtigen, da das Doppelheber-Walzenbiegesystem die Biegekraft in Bezug auf die Lagermittellinie zentriert hält, unabhängig von der axialen Position der Walze, entsprechend den Seitenverschiebungsverfahren.

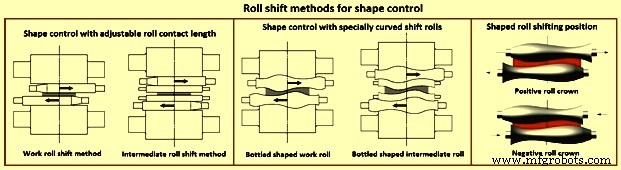

Roll-Shifting-Technologie – Es wurden verschiedene Roll-Shift-Shape-Control-Technologien entwickelt. Diese Technologien bestehen im Wesentlichen aus (i) einem Verfahren, mit dem die Formsteuerwirkung verbessert werden kann, indem Walzen verschoben, der Kontaktanteil zwischen Walzen außerhalb der Bandbreite reduziert und dadurch die Durchbiegung der Walzen verbessert wird, und (ii) a Verfahren, durch das der Formsteuerungseffekt verbessert werden kann, indem speziell geformte Walzen verschoben werden und der Änderungseffekt der geometrischen Walzenspaltverteilung in der Breitenrichtung erzeugt wird. Dies ist in Bild 5 dargestellt. Von den verschiedenen Walzenschaltverfahren hat das auf den Wirkungen geometrisch geformter Schaltwalzen basierende Verfahren den Vorteil, dass die Formsteuerwirkung durch die geometrische Form frei eingestellt werden kann. Eine Walzenschleifmaschine mit numerischer Steuerung (NC) ermöglicht es, die Schleifwalzenkurve freier einzustellen und die Wirkung der optimierten Walzenkurve leichter zu verbessern.

Abb. 5 Rollverschiebungsmethoden zur Formkontrolle

Grundsätzlich wird bei den oben genannten beiden Verfahren der gleiche Schaltmechanismus verwendet, aber die geometrisch geformten Schaltrollen sind effektiver. Die geometrisch geformten Schaltrollen haben ein Rollenprofil, das eine einfache konkave und konvexe kombinierte Kurve (S-förmige Kurve) hat. Das Profil der Schaltrollen kann optimiert werden und die optimal geformte Schaltrolle wird manchmal auch als Rolle mit „kombiniertem numerischem Profil“ (CNP) bezeichnet. Das Walzenverschiebungsverfahren wird weiter unterstützt durch ein automatisches Einstellsystem, das gleichzeitig die Einstellwerte für die Verschiebungspositionen und Walzenbiegedrücke berechnet und Befehle entsprechend der Walzenform bereitstellt.

Ferner können die Schaltwalzenformen für jede Walzwerkanlage oder jeden Walzwerkständer optimiert werden, und die Form von Schaltwalzen eines Walzwerkständers kann einzeln optimiert werden, so dass die Steuerwirkung für die Bandbreite mit a höheres Produktionsverhältnis wird höher. Um die Walzenform durchgängig zu optimieren, wird die Form häufig nicht durch Verwendung spezifischer Funktionen, sondern durch Verwendung von numerischen Daten bestimmt. Das Arbeitswalzenverschiebungsverfahren kann auch zur Verteilung des Walzenverschleißes verwendet werden, um den stufenweisen ungleichmäßigen Verschleiß an Walzen beim Warmwalzen des Stahlbandes zu verringern.

Eine Verschiebevorrichtung kann entweder auf der Betriebsseite oder auf der Antriebsseite installiert werden, abhängig von der im Walzwerk erforderlichen Verarbeitbarkeit und Wartungsfreundlichkeit. Betätigungsvorrichtungen zur Steuerung der Walzenverschiebungsform werden häufiger als zuvor verwendet, da sie in der Lage sind, flexible Steuerwirkungen in Abhängigkeit von der ausgewählten Walzenform zu erzeugen, und sie können in einem großen Warmwalzwerk installiert werden.

Formwalzentechnologie – Um die Bandkronen- und Planheitsbereichssteuerung zu verbessern, kann die Technologie der geformten Walzen auf alle Fertiggerüste angewendet werden. In diesem Fall wird die Verschiebung nicht nur zur Steuerung der Verteilung des Arbeitswalzenverschleißes, sondern auch zur Steuerung der Bandballigkeit und -planheit verwendet. Typischerweise ist die Balligkeitskontrollkapazität bei geformten Walzen zwei- bis dreimal höher als die Kapazität des Biegesystems. Eine glatte Profilform für die Arbeitswalzen wird übernommen, um die Balligkeits- und Ebenheitssteuerung mit der Verschleißsteuerungsfunktion zu kombinieren. Das Profil der Arbeitswalze ist eine Kurve, die aus einer asymmetrischen Sinusfunktion und einer Multinomialfunktion dreier Ordnung besteht. Das Schaltsystem dient der Einstellung des Spaltprofils und wird daher nur zur Einstellung des geeigneten Arbeitswalzenspaltprofils (statische Steuerung) verwendet, während während des Walzens die Balligkeitssteuerung (dynamische Steuerung) durch die Biegebetätigungsvorrichtung durchgeführt wird.

Aufblaswalzenmethode (Variable Crown Roll Method) – Im Fall der Arbeitswalze mit einer größeren Walzenballenlänge überträgt sich der Effekt von WRB weniger wahrscheinlich auf den Bandbreiten-Mittelbereich in der WRB-Formsteuerung. Der Streifenformsteuereffekt kann aufrechterhalten werden, indem das WRB-Verfahren mit dem Verfahren kombiniert wird, bei dem eine Stützwalze zur Formsteuerung teilweise in Walzballenrichtung aufgeblasen wird. Wenn die Formsteuerungsleistung durch Verwendung einer Aufblaswalze als Stützwalze aufrechterhalten werden kann, ist es möglich, die Notwendigkeit zu beseitigen, die Arbeitswalze so zu bearbeiten, dass sie eine konvex gekrümmte Form im Mittelbereich des Streifens bildet. Dieser Walzentyp verringert die Wahrscheinlichkeit eines scharfen, ungleichmäßigen Kontakts zwischen dem Band und der Arbeitswalze und ist besonders effektiv, wenn die Qualität der Bandoberfläche immer hervorragend sein muss.

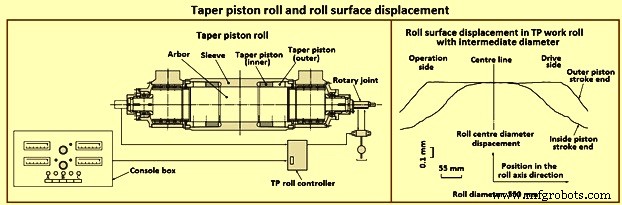

Für Walzwerke für kleine Walzlasten können eine Walze mit variabler Balligkeit (VC) mit einer hydraulischen Kammer zum Aufblasen in der Mitte der Walzenballenlänge und eine WRB-Walze gleichzeitig verwendet werden. Bild 3 zeigt beispielhaft die Leistungsberechnung mit einem Quarto-Walzwerk (Durchmesser 480/Durchmesser 1.220 × 1.950 mm) ausgestattet mit einer VC-Walze mit einer Aufblasrate von 0,32 mm und einem DCB. Zur Formkontrolle mit größerer Walzkraft wurden Kegelkolben-(TP)-Walzen (Bild 6) entwickelt.

Abb. 6 Konische Kolbenrolle und Oberflächenverschiebung

Abb. 6 zeigt eine TP-Rolle. Es besteht aus einem Dorn, einer Hülse und einem Kegelkolben sowie Anpassungen des Walzenprofils durch hydraulische Einstellung der Kegelkolbenposition. Durch den Einbau von zwei Kolben auf jeder Seite kann das Profil freier eingestellt werden. TP-Walzen werden für Warmwalzwerke eingesetzt, deren Stützwalzen eine große Ballenlänge haben.

TP-Walzen lassen sich auch problemlos in Duo-Walzwerken einbauen, in denen formkontrollierende Stelleinrichtungen nicht ohne weiteres eingebaut werden können, weil die Arbeitswalzenbiegung nicht aufgebracht werden kann. Da TP-Walzen als Arbeitswalzen installiert werden können, sind die Größe und der Aufblas kleiner als die, die mit den Stützwalzen in Warmwalzwerken erreicht werden. Da die Streifen jedoch direkt kontaktiert und von den Änderungen im Walzenprofil beeinflusst werden, wird der Formsteuerungseffekt größer. Abb. 6 zeigt ein Beispiel der gemessenen Füllkurve einer TP-Walze mittleren Durchmessers mit einem Durchmesser von 550 mm für ein Duo-Walzwerk.

Andere Methoden

In Breitbandwalzwerken für dünne Dicken tritt eher eine taschenartige Form auf, weil es schwierig ist, Formen in zufälligen (asymmetrischen) Positionen mit den mechanischen Formsteuerbetätigungsvorrichtungen lokal zu steuern. In solchen Fällen ist eine Zonen-Kühlmittel- oder Spot-Kühlmittel- (oder Heizungs-) Steuerung wirksam. Eine solche Steuerung, die lokale Wärmeausdehnung und lokale Kontraktion einer Walze verwendet, wird mit einem Bandplanheitssensor kombiniert, um ein automatisches Formsteuerungssystem zu bilden.

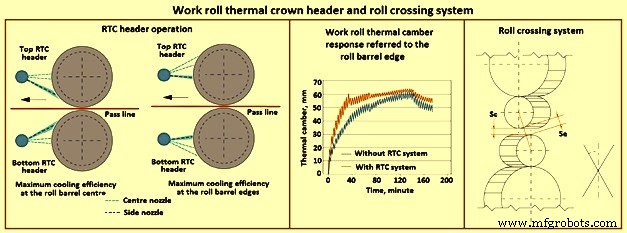

Arbeitswalzen-Wärmekronen-(RTC)-Kühlköpfe – Die Arbeitswalzen-RTCs sind zwei kippbare Kopfstücke (Abb. 7), die an der Ausgangsseite jedes Fertigwalzgerüsts (oben und unten) angeordnet sind. Die Düsen werden entlang einer Parabelbahn, deren Scheitelpunkt auf der Mittellinie des Walzwerks liegt, auf diesen Kopfstücken angeordnet. Darüber hinaus kann jeder RTC-Kopf durch einen Hydraulikzylinder gedreht werden. Die Kombination aus Sprühdüsenverteilung und Kopfdrehwinkel hat die Fähigkeit, die Walzenmitte effizienter zu kühlen als die Kanten oder umgekehrt. Somit macht es der Kühlgradient entlang des Walzenballens möglich, die thermische Balligkeit der Arbeitswalze durch eine geeignete Winkelpositionierung der RTC-Kopfstücke effektiv zu steuern. Die Ergebnisse der Verwendung eines RTC-Systems sind (i) ein kurzer Übergang in den stationären Zustand, (ii) eine effektive Steuerung der thermischen Balligkeit der Arbeitswalze und (iii) eine Reduzierung der Biegekraft, die zum Kompensieren von RTC erforderlich ist, wodurch mehr Biegekraft verwendet werden kann zur Kontrolle der Bandkrone und -planheit.

Abb. 7 Arbeitswalzen-Thermoballigkeitskopf und Walzenkreuzungssystem

Arbeitsrolle und Stützrolle kreuzen sich – Arbeitswalzen- und Stützwalzenkreuzung (flexibel und freilaufend) ist ein neues Konzept, das für ein Walzgerüst entwickelt wurde. Dieses Konzept ermöglicht Walzkreuzungen und -verschiebungen während des Walzens zur stufenlosen Einstellung der Bandkrone in einem extrem weiten Regelbereich und zur unabhängigen Regelung des Walzenverschleißes. Ziel ist es, die Anforderungen an das Bandprofil und die Planheitskontrolle für die anspruchsvollsten Produktmischungen zu erfüllen, einschließlich ultradünner Dicken in einer breiten Palette von Bandprofilen, die für verschiedene Endanwendungen erforderlich sind.

Die Herstellung ultradünner Bänder im Endlos- oder Halbendloswalzen erfordert sehr weite Bandkronenregelbereiche (bis zu 1.700 Mikrometer), die vier- bis fünfmal größer sind als der Regelbereich, der normalerweise benötigt und von herkömmlichen Stellvorrichtungen erreicht wird. Diese Bemühungen haben zur Entwicklung des Arbeitswalzen- und Stützwalzenkreuzgerüsts geführt, das die Beschränkungen aller derzeit verfügbaren Technologien überwindet. Es verfügt über Walzenbiegung, -verschiebung und -kreuzung, um Änderungen des Walzenverschleißes und der RTC sowie Auswirkungen der Walzlast auf das Bandprofil unabhängig zu steuern. Das in einem Walzwerk installierte Arbeitswalzen- und Stützwalzenkreuzungssystem kann (i) Arbeitswalzen- und Stützwalzenkreuzung, (ii) dynamische Steuerung des Kreuzungswinkels, (iii) positive und negative Arbeitswalzenbiegung, (iv) Arbeit aufweisen Rollenschaltsystem ohne Hysterese, (v) Kreuzen und Schalten unter Rolllast und (vi) unabhängige Verwendung von Kreuzen und Schalten.

Das Kreuzen der Walzen hat die gleiche Wirkung auf das Band wie das Schleifen einer konvexen Krone auf der Arbeitswalze. Die äquivalente Größe der Walzenballigkeit ist Ceq =Se-Sc =(L2 tan2A) / (2(Dw + Sc)), wobei L die Ballenlänge ist, Dw der Arbeitswalzendurchmesser ist, Sc der Walzenspalt in der Walzenmitte ist, Se der Walzenspalt an der Walzenkante ist und A der Kreuzungswinkel ist. Die Kreuzbetätigungseinrichtungen sind zusammen mit den Biegebetätigungseinrichtungen in der Lage, die quadratischen und quadratischen Teile des Streifenprofils zu modifizieren. Die Walzenkreuzung wird durch F-förmige Blöcke erreicht, die das Mühlenfenster durchqueren und die oszillierenden Auskleidungen tragen, auf denen die Arbeitswalzeneinbaustücke und Stützwalzeneinbaustücke gleiten. Jeder F-förmige Block wird in einen Schlitz in der Innenfläche des Gehäusepfostens eingesetzt. Der Block wird mit Hilfe von zwei speziellen mechanischen Nockenhebern und einem hydraulischen Ausgleichssystem an den Schlitz gekoppelt.

Die Vorteile des Arbeitswalzen-Stützwalzen-Kreuzgerüstes sind (i) stufenlos einstellbare Bandkrone in einem weiten Regelbereich, (ii) Arbeitswalzenverschleißverteilung und Kantenverschleißregelung durch Schalten unter Last, (iii) Arbeitswalze Verschleiß- und Bandkronensteuerung sind unabhängig voneinander, (iv) gleichmäßiger Stützwalzenverschleiß, (v) Erhöhung der Stützwalzenlebensdauer durch gleichmäßigen Kontaktdruck zwischen Arbeitswalze und Stützwalze, (vi) planfreie Walzfähigkeit, (vii) hohe Effizienz bei der Kontrolle der thermischen Balligkeit und (viii) speziell für Endloswalzen ausgelegt.

Andere Aspekte

Grundsätzlich werden Formsteuerungs-Betätigungsvorrichtungen für das Warmbandwalzen basierend auf den Formsensorausgaben betrieben und gesteuert. Daher können selbst bei Hochleistungs-Betätigungsvorrichtungen aufgrund von Formerfassungsfehlern oder Rückkopplungsberechnungsfehlern Formfehler auftreten. Um dies zu verhindern, kann eine Streckrichtmaschine, die automatisch und mechanisch die Bandplanheit korrigiert, als Endbearbeitungsgerät für dünne Bänder übernommen werden. Um die Wirkung bei extrem dünnen Bändern zu erhöhen, kann außerdem eine Hydro-Zugrichtmaschine verwendet werden, die einen Bandbiegekopf mit einem extrem kleinen Krümmungsradius hat.

Ein Walzwerk mit unterschiedlicher Geschwindigkeit hat eine untere Walze, die mit einer anderen Geschwindigkeit als die obere Walze arbeitet, die Walzkraft reduziert und zur Steigerung der Produktivität beiträgt. Es bietet Vorteile wie (i) kleinere Mindestwalzdicke, (ii) verbesserte Bandformen und (iii) feinere Mikrostrukturgröße. Das Variieren des Differentialgeschwindigkeitsverhältnisses macht die Walzkraft variabel und erzeugt somit den Formsteuerungseffekt. Aus einer solchen umfassenden Perspektive hat das Differentialgeschwindigkeits-Walzwerk ein Differentialgetriebesystem mit Planetengetrieben. Dadurch ist es möglich, das passende Differenzialdrehzahlverhältnis zu wählen, ohne die Gesamtmotorleistung des Geräts zu erhöhen.

Herstellungsprozess