Fehleranalyse und Verbesserungsmethoden im CNC-Bearbeitungsprozess

Im tatsächlichen Betrieb werden CNC-Maschinen hauptsächlich zur Herstellung von Werkstücken verwendet, und die Werkstücke weisen normalerweise eine extrem hohe Bearbeitungsgenauigkeit auf. Wenn Sie die Bearbeitungsgenauigkeit der CNC-Maschine selbst verbessern möchten, müssen Sie die Fehler analysieren, die in jedem Schritt der CNC-Bearbeitung auftreten können, und der Zweck besteht darin, die Grundursache des Fehlers zu finden, um die kontinuierliche Erzeugung zu vermeiden von Fehlern. Außerdem können Sie nach den analysierten Gründen entsprechende Maßnahmen formulieren und im Fehlerfall sofort kompensieren. Im gesamten CNC-Bearbeitungsprojekt Unabhängig davon, ob es sich um die anfängliche Zeichnungsphase oder die Fertigstellung des Endprodukts handelt, haben Fehler in jedem Schritt einen gewissen Einfluss auf die Genauigkeit der endgültig bearbeiteten Teile.

Im Folgenden werden einige häufig auftretende Hauptfehler besprochen, die Gründe für die Fehler erörtert und Möglichkeiten zur Verbesserung erläutert.

1. Fehler, die im tatsächlichen Betrieb leicht auftreten können

1.1 Programmierung E Fehler.

Dieser Fehler wird hauptsächlich durch den Prozess der CNC-Programmiersoftware verursacht, bei dem es sich um eine Art Interpolationsfehler handelt. Bei der Verwendung von CNC-Maschinen zur Bearbeitung von Teilen unterscheiden sich diese von der Kontur des Teils, da die CNC-Geräte unterschiedliche Interpolationsfunktionen haben. Wenn sie sich annähern, wählen sie immer eine gerade Linie und manchmal einen Kreisbogen.

Nähert sich eine Gerade oder ein Bogen unmittelbar der Konturkurve eines Teils, so besteht eine maximale Differenz zwischen der Annäherungskurve und der ursprünglichen Kurve der tatsächlichen Kontur. Dies wird allgemein als Interpolationsfehler bezeichnet, der die Bearbeitungsgenauigkeit des Teils beeinflusst. Unter den Faktoren, die die Bearbeitungsgenauigkeit der Teile beeinflussen, ist dies ein sehr wichtiger Grund.

1.2 Werkzeugnase A rc E Fehler.

Beim Schneiden des inneren Lochs, wenn die Operation zum äußeren Kreis geht, beeinflusst der Werkzeugspitzenbogen normalerweise nicht die Größe und Form. Wenn Sie jedoch die konische Oberfläche oder den Bogen bearbeiten, wirkt sich der Bogen der Werkzeugspitze darauf aus, was im Allgemeinen zu einem Über- oder Unterschneiden führt.

1.3 Messung E Fehler.

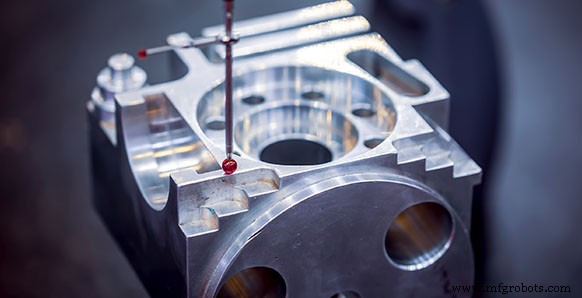

Dieser Fehler wird normalerweise durch die Messgenauigkeit des Messwerkzeugs beeinflusst und kann auch einen gewissen Einfluss haben, weil der Messer nicht die richtige Betriebsmethode für die Messung übernommen hat. Die tatsächlich gemessene Größe weist in der Regel eine Abweichung auf.

1.4-Tool W Ohr E Fehler.

Wenn die CNC-Maschine kontinuierlich arbeitet, befinden sich die zu bearbeitenden Teile und Materialien sowie das Werkzeug selbst in einer Umgebung mit hoher Temperatur und hohem Druck und verschleißen im Allgemeinen die Spitze des Werkzeugs, was auch zu bestimmten Fehlern führt. Zu Beginn der Arbeit wird die Geschwindigkeit des Werkzeugspitzenverschleißes schneller sein und dann immer kleiner werden, bis schließlich wieder ein Trend der allmählichen Beschleunigung einsetzt.

1.5-Fehler C verwendet B j R umgekehrt L oss A f M Netz.

CNC-Maschinen verursachen Fehler aufgrund der Lücken zwischen den Maschinen und der elastischen Verformungen zwischen den Übertragungsteilen der Werkzeugmaschinen.

1.6-Tool S Einstellungen E Fehler.

Der Hauptprozess dieser Art von Fehlern liegt im Werkzeugeinstellungsprozess. Wenn sich das Werkzeug zum Startpunkt bewegt, generiert das Betriebssystem einen bestimmten Wert für das Vorschubanpassungsverhältnis. Dieser Wert beeinflusst die Abweichung.

1.7-Maschine S System E Fehler.

Der Maschinenkörper kann einen gewissen Einfluss haben, was zum Auftreten von geometrischen Toleranzen führt, die normalerweise nicht angepasst werden können. In der Servoeinheit weist die Antriebsvorrichtung während der Arbeit einen bestimmten wiederholten Positionierungsfehler auf. Der Grund ist, dass das Impulsäquivalent der Werkzeugmaschine einen gewissen Einfluss auf das System hat. Die Gleichmäßigkeit und der Übertragungsweg wirken sich auf das System aus, aber die beiden oben genannten Fehler sind relativ gering und stabil und müssen nur während der Präzisionsbearbeitung berücksichtigt werden.

2. Verbessern A Vorgang M Methode

Im tatsächlichen Betrieb ist es unmöglich, Fehler bei der Bearbeitung von Teilen von CNC-Werkzeugmaschinen zu vermeiden. Wenn jedoch bestimmte Verbesserungen beim Betrieb von CNC-Werkzeugmaschinen vorgenommen werden, werden bestimmte Fehler innerhalb eines angemessenen Bereichs effektiv kontrolliert.

P Programm Prozess

Bevor die Teile numerisch gesteuert bearbeitet werden, ist es notwendig, ein Bearbeitungsprogramm mit einem gewissen Grad an Machbarkeit zu schreiben. Generell gibt es zwei Möglichkeiten, ein Programm zu schreiben. Das eine ist die manuelle Programmierung und das andere die computergestützte Programmierung.

Die manuelle Programmierung ist in der Regel nur für die Erstellung einfacher Teileprogramme geeignet, und von dieser Verknüpfung wird in der Regel nicht abgewichen. Die computergestützte Programmierung dient zum Schreiben anspruchsvoller und komplexer Teileprogramme, aber aufgrund der Notwendigkeit, die entsprechende Software zum Einstellen des Werkzeugwechselpunkts und der Bahn zu verwenden, treten zwangsläufig einige Probleme auf, was extrem hohe Modifikationseinstellungen erfordert. Achten Sie gleichzeitig darauf, ob das Programm eine extrem hohe Realisierbarkeit aufweist. Diese Aspekte können Fehler verursachen. Im Allgemeinen kann eine Erhöhung der Anzahl von Knoten solche Probleme effektiv lösen, aber es wird auch die Arbeitsbelastung der Programmierung erhöhen. Stark erhöhen, und die Verarbeitungseffizienz wird stark reduziert.

Der Grad der Programmeffizienz hat einen großen Einfluss auf die Arbeitseffizienz der Maschine. Daher kann die Optimierung der Programmierqualität auch die Arbeitseffizienz der CNC-Maschine verbessern. Dies erfordert die Vertrautheit mit allen Anweisungen der Maschine, und die internen Funktionen müssen gründlich entwickelt werden, und effektive Programmiermethoden werden ständig erforscht. Darüber hinaus muss die Computerprogrammierung energisch gefördert und die Zuverlässigkeit des Programms kontinuierlich verbessert werden. Ein weiterer Punkt ist, dass die Programmierung sinnvoll sein muss und die Werkzeugmaschine nicht leer laufen lassen darf.

T tool N ose R Adius V wert

Wenn das Programm fertig geschrieben ist, muss auf das Problem des Werkzeugschneidenradiuswerts geachtet werden. Sie müssen nicht nur die entsprechenden Befehle im Programm verwenden, sondern auch den Werkzeugspitzenradiuswert messen, der der CNC-Maschine gehört. Stellen Sie es nach der Messung auf der Parametereinstellungsseite ein. Erst nach diesem Vorgang kann der entsprechende Befehl im CNC-Programm verwendet werden, ansonsten ist der Standardwert des Schneidenradius im System immer Null.

Schneidwerkzeug S Einstellung

Die anschließende Arbeit ist die Messereinstellung, meist gleichzeitig durch Probeschnitt und Messereinstellung. Die Wahl eines Werkzeugs kann einerseits die Bearbeitungsqualität verbessern, aber auch die Verbesserung der Bearbeitungseffizienz fördern. Um die Produktivität zu steigern, entwickeln sich CNC-Maschinen im In- und Ausland in Richtung Hochgeschwindigkeit. Dies stellt auch höhere Anforderungen an die Maschine:Sie muss dem Hochgeschwindigkeitsschneiden standhalten, gleichzeitig muss sie die Funktion des kraftvollen Schneidens haben, und die Funktion muss eine extrem hohe Stabilität aufweisen. Wenn bei der Auswahl von Werkzeugmaterialien Hartmetallwerkzeuge für die Bearbeitung verwendet werden können, sollten Werkzeuge aus Schnellarbeitsstahl nicht ausgewählt werden. Wenn die Bedingungen es zulassen, können Werkzeuge mit höherer Verschleißfestigkeit ausgewählt werden.

Gleichzeitig muss die Messung in einer statischen Umgebung durchgeführt werden, der Bearbeitungsprozess ist jedoch gerade dynamisch. Das Werkzeug und das Werkstück werden zwangsläufig von äußeren Kräften beeinflusst, so dass die bearbeitete Größe und die erwartete Größe nicht übereinstimmen. Daher müssen wir auf das Material des verwendeten Werkzeugs achten und immer prüfen, ob das Werkstück und die Werkzeugaufnahme gespannt sind und ob die aus der Vorrichtung herausragende Länge des Werkstücks der Norm entspricht.

CNC-Maschinen unterscheiden sich stark von gewöhnlichen Maschinen. Es ist nicht möglich, die Methoden, die zum Verwalten gewöhnlicher Maschinen verwendet werden, direkt auf CNC-Maschinen anzuwenden. Nach den Erfahrungen von Fabriken mit langer Lebensdauer ist es am besten, Fabriken mit einer großen Anzahl von CNC-Maschinen zentral zu verwalten und sie nach Produktion zu ordnen. Wenn es die Bedingungen zulassen, kann der Computer für eine integrierte Verwaltung verwendet werden, und der Computer kann eine einheitliche Verwaltung aller Betriebsinformationen durchführen, so dass Informationen gemeinsam genutzt werden können, die für die Produktion erforderliche Vorbereitungszeit stark reduziert werden kann und die Produktivität natürlich erhöht wird.

3. Fazit

Im gesamten Bearbeitungsprozess sind Fehler unvermeidbar. Wenn jedoch die Arbeitsweise der CNC-Maschine verbessert wird, gibt es im eigentlichen Produktionsprozess, sei es die Produktion und Verarbeitung von Kleinserien von Teilen, immer noch mittlere Präzisionsanforderungen. Alle Teile können den Zweck der Fehlerreduzierung erfüllen, und die Teile können auch die von den Zeichnungen geforderten Standards erfüllen. Unabhängig davon, ob es sich um den Hersteller von CNC-Maschinen oder um die Benutzer und Instandhalter von CNC-Werkzeugmaschinen handelt, müssen sie der Bearbeitungsgenauigkeit der CNC-Maschine ausreichende Aufmerksamkeit schenken. CNC-Maschinen haben meist extrem komplexe Fehlerquellen. Dieser Artikel analysiert nur die wichtigsten und schlägt praktikablere Maßnahmen vor, um sie zu verbessern.

Durch die obige Zusammenfassung und Analyse der Erfahrungen kann Hope das tägliche Herstellungs-, Nutzungs- und Wartungsniveau von CNC-Maschinen erheblich verbessern. Wir glauben, dass je mehr und bessere Technologien auf dem Gebiet der CNC-Maschinen angewendet werden, die bestehenden Fehlerprobleme der CNC-Maschinen definitiv zufriedenstellender gelöst werden.

Herstellungsprozess

- CNC-Werkzeugmaschine

- So verbessern Sie die Genauigkeit von CNC-Werkzeugmaschinen

- Was ist Bearbeitung? – Definition, Prozess und Werkzeug

- Vorteile und Grenzen der CNC-Bearbeitung

- 6 Wege zur Verbesserung des CNC-Fräsprozesses

- Wie kann die Effizienz der CNC-Bearbeitung verbessert werden?

- Was ist Werkzeugdurchbiegung bei der CNC-Bearbeitung und wie kann man sie reduzieren?

- CNC-Fräsverfahren und -Maschinen

- 3 Methoden zum Bau eines 5-Achsen-CNC-Werkzeugs

- Bearbeitungsprozess und Werkzeugmaschine verstehen