Einsatz von CBM-Tools zur Vermeidung von Geräteausfällen

Eine der entscheidenden Aufgaben eines Zuverlässigkeitsingenieurs besteht darin, ein dauerhaftes und effektives prädiktives und präventives Wartungsprogramm zu entwickeln und aufrechtzuerhalten. Die Haupterwartungen an diese Art von Programm sind, dass ein Unternehmen ungeplante Ausfallzeiten reduzieren, die Produktion steigern und die Gesamtzuverlässigkeit der Ausrüstung verbessern kann. Es ist wichtig zu verstehen, wie sich die Ausrüstung in einer Anlage verhält, und in der Lage zu sein, Fehler vorherzusagen und zu verhindern, bevor sie auftreten. Die Ergebnisse der Kombination dieser Technologien geben dem Zuverlässigkeitsingenieur ein noch größeres Vertrauen bei der Kommunikation mit dem Management, wenn sich ein Asset einem drohenden Ausfall nähert.

Dieser Artikel gibt einen Überblick über den Einsatz von Öl-, Schwingungs- und Thermografieanalyse in Kombination miteinander, um Geräteausfälle zu vermeiden. Diese Art von Ansatz, die als „Zwei-aus-drei-Technologieregel“ bezeichnet wird, gibt dem Zuverlässigkeitsingenieur eine Sicherheit von 95 Prozent oder mehr, wenn er darum bittet, eine Anlage aus der Produktion zu nehmen, um die erforderliche Wartung durchzuführen. Dieser Artikel enthält auch einige praktische Beispiele dafür, wie zwei beliebige Technologien in Verbindung miteinander zu einer ordnungsgemäßen Gerätediagnose führen können. Diese „zwei aus drei“-Regel wird als „Bombenbericht“ der Zuverlässigkeitstechnik bezeichnet. Dies ist ein Bericht der Reliability Engineering Group, der erklärt, was passiert, wenn zwei von drei Technologien die gleichen Arten von Anomalien melden, die zwischen ihnen korrelieren. Dieser Bericht wird verwendet, um dem Management vorzulegen, wenn eine Anlage zur Wartung außer Betrieb genommen werden muss.

Payback-Technologien und ihr Verhältnis zueinander

Es gibt im Allgemeinen drei anerkannte Technologien, die als die wichtigsten „Payback“-Technologien angesehen werden. Sie sind wie folgt:

- Ölanalyse

- Schwingungsanalyse

- Infrarot-Thermografie

Diese Technologien sind für einen Zuverlässigkeitsingenieur unerlässlich, um eine genaue „Zustandsbewertung“ aufrechtzuerhalten. Ein umfassendes und gut durchdachtes Zustandsüberwachungsprogramm berücksichtigt verschiedene Aspekte bestehender Technologien, um die Geräteleistung zu verbessern, die Anzahl von Geräteausfällen und das Risiko von Geräteausfallzeiten zu reduzieren.

Payback-Technologien und die von ihnen erkannten Probleme

Vibrationsanalyse: Diese Technologie untersucht das Rotieren durch verschiedene Wellenformtrends und die Mustererkennung. Folgende Arten von Fehlern suchen Sie in Schwingungsspektren, um sie mit verschiedenen Technologien zu korrelieren:

- Fehlausrichtung bei Lagerausfall (Lüfter, Pumpe oder Motor)

- Kupplungsblockierung oder -ausfall

- Unwucht (Lüfter oder Motor)

- Resonanzen (Riemenfrequenz, Scheiben- und Riemenscheibenausrichtung)

- Schmierung

- Elektrisch

- Struktur

- Gürtel

- Zahnräder

Ölanalyse: Dabei werden Flüssigkeitseigenschaften, Verunreinigungen und verschiedene Arten von Abrieb untersucht, um den Maschinenzustand zu bestimmen. Jeder Aspekt der Ölanalyse kann dazu beitragen, Maschinenprobleme weit vor jeder anderen Technologie zu korrelieren. Die Ölanalyse ist vergleichbar mit einem Bluttest an der menschlichen Maschine. Es wurde oft gesagt, dass mehr als 70 Prozent der Ausfälle mit Schmiermitteln zusammenhängen. Einer seiner Vorteile besteht darin, dass es Probleme sowohl in der Flüssigkeit als auch in der Maschine erkennt. Es kann auch einige Fehler früher erkennen als andere Technologien. Es wird oft als „erste Verteidigungslinie“ bezeichnet, wenn es um prädiktive Technologien geht. Die Ölprobenberichte definieren die folgenden Punkte:

- Das Vorhandensein von Fremdflüssigkeiten oder zerstörerischen Oberflächenverunreinigungen

- Der physikalische und chemische Gesamtzustand der Flüssigkeit

- Vorhandensein von Maschinenverschleißmaterialien, wie viel und welcher Art und Morphologie

Infrarot-Thermografie: Die Thermografie erkennt Wärmemuster und misst die Temperaturen elektrischer und mechanischer Komponenten. Die Thermografie kann einen Temperaturunterschied, einen „Hot Spot“, aufgrund von elektrischem Widerstand oder übermäßiger Reibung erkennen. Thermografie kann in einer Reihe von Anwendungen verwendet werden, um Probleme mit Feuchtigkeit, Dicke, Bindung, Kapazität und Reibung zu verstehen. Die Thermografie kann auch Probleme durch Wärmeverluste von mechanischen Geräten erkennen. Die meisten Infrarot-Bildgebungsthermografien sind qualitativ.

Bei der Korrelation von Daten mit anderen Technologien suchen Sie nach folgenden Arten von Anomalien:

- Motoren

- Lager

- Kupplungen

- Gürtel und Garben

- Kondensatableiter

- Wärmetauscher

- Elektrik (häufigste Anwendung der Thermografie)

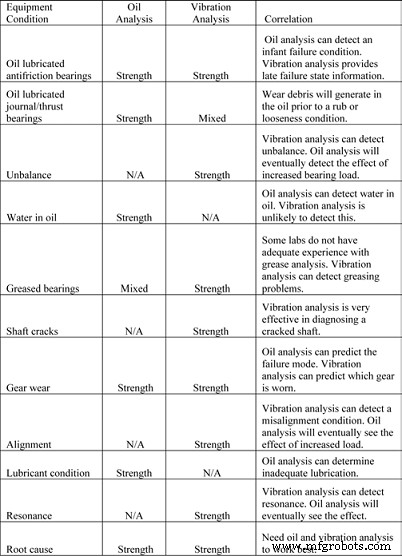

Stärken und Schwächen der Schwingungsanalyse in Verbindung mit der Ölanalyse

Technologie

Korrelative Methode

Hinweis

Bei Verwendung

Vibration

Zeitablauf

Die Ansammlung von Verschleißpartikeln

geht in den meisten Fällen

einer erheblichen

Zunahme der Vibrationen voraus

Regelmäßig (monatlich)

Thermische Analyse

Zeitzusammenfallend

Bei starker Abnutzung

Partikelproduktion

(nahe am Ende der Lebensdauer

); tritt auf, wenn die

Lager ausfallen

Wenn eine Lagerverschlechterung

vermutet wird

Erweiterte

Filtration/Ablagerungen

Analyse

Zeit

Sequenz/

zusammenfallend

Ein größerer Lagerschaden

ist aufgetreten, wenn

erhebliche Mengen

Material in den

Schmiersystem

Filtern gefunden wurden.

Routinemäßig bei jedem Filter

Reinigung oder Wechsel

Korrelation von Schmierstoffverschleiß und Verschleißpartikelanalyse mit Vibration und Thermografie

Der Bombenbericht

Der Bombenbericht wurde aus der Not heraus entwickelt, um das Management dazu zu bringen, die Schwere dessen zu verstehen, was das Zuverlässigkeitsprogramm ihnen mitteilen wollte. Wenn so viel Geld in Technologien, Schulungen, zusätzliches Personal usw. investiert wurde, müssen Sie Ihre Erfolge verfolgen und präsentieren, um jedes Zuverlässigkeitsprogramm aufrechtzuerhalten.

Der Bombenbericht ist im Wesentlichen eine Zusammenfassung des fraglichen Vermögenswerts. Es hat die folgenden Attribute:

- Standort des Inhalts

- Das Datum des bestätigten Auftretens eines Problems

- Das Problem mit dem Inhalt

- Welche Schritte sind erforderlich, um das Problem zu beheben und zu beheben

- Stellen Sie praktikable Optionen für eine kurz- und langfristige Lösung bereit, je nach betrieblichen Bedenken

- Alle Arbeitsaufträge, die zur Behebung des Problems ausgestellt wurden

- Welche präventiven/präventiven Technologien wurden verwendet, um dieses Problem zu finden. So bleiben die Technologien im Gedächtnis der Manager. Dies hilft dabei, diese Brücke zwischen Wartung und Produktion zu bauen.

- Alle Zuverlässigkeitsberichtsdaten zur Unterstützung Ihrer Suche. Dies mag für den Leiter nicht wichtig sein, aber Ingenieure und andere technische Personen werden diesen Bericht ebenfalls sehen. Dies hängt von der Organisationsstruktur ab.

Dieser einfache Name für den Bericht hat eine große Bedeutung, wenn er in einer Betriebsbesprechung verbalisiert wird. Wenn ich diesen Bericht als Bombenbericht vorstelle, neigen Manager dazu, zuzuhören. Ich habe diese „schwer zu bekommenden“ 10 bis 12 Sekunden der Aufmerksamkeit des Managements, um wirklich klar zu machen, dass wir da draußen ein Problem haben und schnell reagieren müssen, um eine Katastrophe abzuwenden.

So oft rufen REs mit nur einem schlechten Ölbericht in den Händen an und erkennen, dass sie gefordert haben, dass etwas an einer Maschine getan wird, die noch viele Monate, wenn nicht Jahre, an Lebenszeit hatte. Sie rufen ein Lager an, weil sie möglicherweise einen leichten Anstieg von Blei, Zinn oder Aluminium gesehen haben. Sie hätten ein Getriebe anrufen können, als sie einen leichten Anstieg des Eisens sahen. Ohne den Vorteil von zwei oder sogar drei Technologien zu haben, die Ihnen das Gleiche sagen, haben Sie wirklich nicht die 95-prozentige oder bessere Zuversicht, um wirklich ehrlich die Produktion zu bitten, eine Anlage zur Wartung aus dem Dienst zu nehmen.

Telefonieren mit Maschinen ist ein riskantes Geschäft. Das alte Klischee besagt, dass eine Million „at-a-boys“ und ein Ausrutscher Sie jahrelang persönliche Glaubwürdigkeit kosten werden. Ohne die Vorteile mehrerer Technologien, die zu den gleichen Ergebnissen kommen, laufen Sie Gefahr, nicht nur Ihre Glaubwürdigkeit, sondern auch Ihren Job zu verlieren!

Ein Zuverlässigkeitsingenieur muss in verschiedenen Technologien geschult werden, um die Vorteile und Einschränkungen der einzelnen Technologien zu verstehen und zu schätzen. Öl- und Schwingungsanalyse lassen sich hervorragend miteinander kombinieren, Schwingungsanalyse und Thermografie ergänzen sich gut. Es hängt von der jeweiligen Situation ab, welche Technologien Sie verwenden müssen, um Ihnen die Antworten zu geben, die Sie brauchen, und zwar auf die schlüssigste Art und Weise.

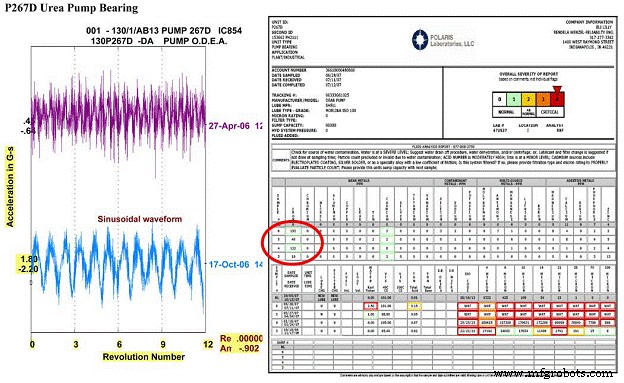

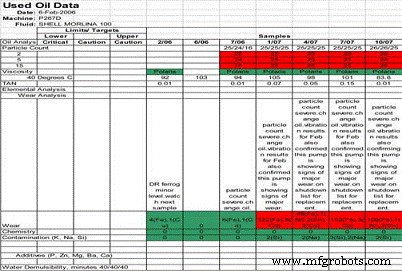

Beispiel für die Korrelation zwischen Technologien

Technologie-Faustregel „Zwei von drei“

Es gibt ein paar Faustregeln, die ich anwende, um mein Zustandsüberwachungsprogramm ganzheitlich zu betrachten. Wenn Sie diese wenigen einfachen Denkmuster befolgen, verfügt ein Zuverlässigkeitsingenieur über das beste Arsenal, um jedes auftretende gerätebezogene Problem zu lösen.

- Mindestens eine Technologie muss auf jedem wichtigen Gerät verwendet werden (derzeit 700 überwacht)

- Wenn eine Anomalie beobachtet wird, verwenden Sie eine andere Technologie, um ihr Vorhandensein zu bestätigen

- Zwei Technologien bestätigen ein Produktionsproblem

- Erteilen von Korrekturaufträgen und Nachverfolgung

- Trend- und Nachverfolgungsergebnisse, um zu bestätigen, dass aktuelle PM-Praktiken spezifische Geräteprobleme ansprechen (MTTR, MTBF, statistische Analyse zwischen ähnlichen Gerätesätzen)

- Keine zwei Maschinen sind gleich und sie können nicht gleich behandelt werden!

- Rekorderfolge bei der Erstellung von Business Cases für das Upgrade und das Hinzufügen neuer Technologien (EVA, Kosten-Nutzen-Analyse, Amortisation, NPV, Zusammenfassung)

Schlussfolgerung

Die Korrelation mehrerer Technologien hat enorme Vorteile, um Probleme genau diagnostizieren und beheben zu können, bevor sie zu Produktionsausfällen führen. Ein Zuverlässigkeitsingenieur verfügt über viele Tools in der Branche, um solche Geräteprobleme vorherzusagen und zu verhindern und auch um ein Wiederauftreten zu verhindern. Wenn ein paar einfache Schritte befolgt werden, wie die hier vorgestellte Faustregel „zwei von drei“ für die Technologie, kann ein Zuverlässigkeitsingenieur äußerst zuversichtlich sein, wenn er Entscheidungen über den Umbau, den Austausch und die Durchführung spezifischer Wartungsarbeiten an Geräten trifft.

Gerätewartung und Reparatur

- Wie vermeidet man Schäden durch schwere Fracht während des Versands?

- So vermeiden Sie kostspielige Ausfallzeiten durch Stromausfälle in petrochemischen Anlagen

- So starten Sie ein Zuverlässigkeitsprogramm

- Tipps zur Vermeidung von durch Nagetiere beschädigten elektronischen Geräten

- So führen Sie eine geplante vorbeugende Wartung (PPM) durch

- Funktionsweise von Luftfiltern für schwere Maschinen

- Wie man allgemeine Probleme mit schweren Maschinen und Ausrüstungen vermeidet

- So finanzieren Sie Fertigungsanlagen und -werkzeuge

- Wie man Filiformkorrosion unter Beschichtungen verhindert

- Wie Sie Korrosion in Ihrer Metallausrüstung verhindern