Wie man Filiformkorrosion unter Beschichtungen verhindert

Filiforme Korrosion ist eine besondere Form der Korrosion, die unter dünnen Beschichtungen in zufällig verteilten Fäden wie Filamenten auftritt. Filiformkorrosion wird auch als Unterbodenkorrosion, Fadenkorrosion oder Wurmspurkorrosion bezeichnet. In diesem Artikel untersuchen wir die Ursachen der Filiformkorrosion, wo sie typischerweise auftritt, wie sie entsteht, wie sie erkannt und verhindert werden kann.

Was ist Filiformkorrosion?

Filiformkorrosion tritt auf metallischen Oberflächen auf, die mit einem dünnen organischen Film beschichtet sind, typischerweise 0,05 bis 0,1 mm (2 bis 4 mil) dick, wenn sie warmer, feuchter atmosphärischer Luft ausgesetzt werden. Filiformkorrosion beginnt immer an Beschichtungsfehlern wie Kratzern und Schwachstellen wie Bärten, Schnittkanten und Löchern. (Sehen Sie sich unseren kostenlosen Leitfaden zu Beschichtungsfehlern und -defekten an.)

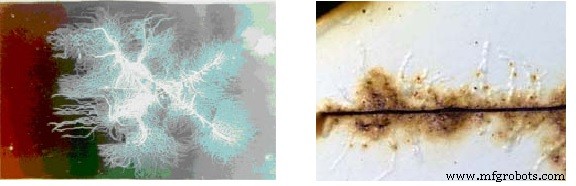

Abbildung 1. Die fadenförmige Beschaffenheit der Filiformkorrosion (links). Filiforme Korrosionstunnel, die sich unter einer Beschichtung bilden (rechts).

Abbildung 1. Die fadenförmige Beschaffenheit der Filiformkorrosion (links). Filiforme Korrosionstunnel, die sich unter einer Beschichtung bilden (rechts).

Quelle:NASA Corrosion Engineering Laboratory

Wie Filiformkorrosion auftritt

Filiformkorrosion auf Aluminium (Al) und Magnesium (Mg) ähnelt in vielerlei Hinsicht der Korrosion auf Stahl. Filiformkorrosion wird durch die Bildung unterschiedlicher Belüftungszellen an defekten Stellen auf beschichteten Substraten vorangetrieben.

Die fadenförmige Zelle besteht aus einem aktiven Kopf und einem Schwanz, der Sauerstoff und kondensierten Wasserdampf durch Risse in der aufgebrachten Beschichtung aufnimmt. Der Kopf kann mit Tonerdegel und Gasbläschen im Aluminium gefüllt sein, wenn der Kopf sehr sauer ist. In Magnesium erscheint der Kopf aufgrund der Magnesiumätzung schwärzlich, aber die ätzende Flüssigkeit ist klar, wenn der Kopf gebrochen ist. Filiformschwänze aus Aluminium und Magnesium sehen weißlich aus. Die Korrosionsprodukte sind Hydroxide und Oxide von Aluminium bzw. Magnesium. Anodische Reaktionen erzeugen Al 3+ oder Mg 2+ Ionen, die reagieren, um unlösliche Präzipitate mit den Hydroxylionen zu bilden, die in der Sauerstoffreduktionsreaktion erzeugt werden, die überwiegend im Schwanz auftritt.

Der Mechanismus der Initiierung und Aktivierung ist bei Aluminium und Magnesium im Wesentlichen derselbe wie bei beschichtetem Stahl. Der angesäuerte Kopf ist ein sich bewegender Elektrolytpool, aber der Schwanz ist ein Bereich, in dem Aluminiumionen transportiert werden und eine allmähliche Reaktion mit Hydroxylionen stattfindet. Die endgültigen Korrosionsprodukte sind teilweise hydratisiert und im porösen Schwanz vollständig expandiert. Die Kopf- und Mittelabschnitte des Schwanzes sind entsprechende Stellen für die verschiedenen anfänglichen Reaktantionen und die Zwischenprodukte von korrodierendem Aluminium in wässrigen Medien. (Um mehr zu erfahren, lesen Sie Aluminiumkorrosion:5 unglaubliche Fakten, die Sie kennen müssen.)

Im Gegensatz zu Stahl zeigen Aluminium und Magnesium in sauren Medien eine stärkere Neigung zur Blasenbildung, wobei bei kathodischen Reaktionen im Kopfbereich Wasserstoffgas entsteht. Die Korrosionsprodukte des Schwanzes sind entweder Aluminiumtrihydroxid Al(OH)3 , ein weißlicher gallertartiger Niederschlag oder Magnesiumhydroxid Mg(OH)2 , ein weißlicher Niederschlag.

Faktoren, die die Filiformkorrosion beeinflussen

Verschiedene Faktoren beeinflussen den Beginn der Filiformkorrosion, einschließlich:

Die Art der Beschichtung

Filiformkorrosion tritt bei allen Arten von Lacken auf:Acryllacke, Epoxid-Polyamide, Epoxid-Amine und Polyurethane und bei allen klassischen Auftragsarten, sei es Flüssiglack oder elektrostatisches Bepudern. Es tritt nicht unter versiegelten Beschichtungen wie Elektrikerband auf.

Die Oberflächenvorbereitung

Dies ist ein wesentlicher Faktor. Filiformkorrosion entwickelt sich auf Metall, das keine oder schlechte Oberflächenvorbereitung erhalten hat, oder auf Metall, dessen Oberfläche vor dem Lackieren kontaminiert wurde.

Die Art der Legierung

Die Art der Legierung ist kein wesentlicher Faktor, da Filiformkorrosion alle Aluminiumlegierungen betreffen kann. Eine kürzlich von drei europäischen Unternehmen, Alusuisse, Hydro Aluminium und Pechiney, durchgeführte Gemeinschaftsstudie zeigte, dass bei den am häufigsten verwendeten Legierungen in der Bauindustrie, Aluminium 6060 und 6063, die Legierungszusammensetzung keinen Einfluss hat, außer wenn die Kupferkonzentration 0,1 % übersteigt. .

Wo sich Filiformkorrosion am wahrscheinlichsten entwickelt

Typischerweise ist Filiformkorrosion in warmen Küsten- und Tropenregionen, die Salzregen oder stark verschmutzten Industriegebieten ausgesetzt sind, schwerwiegend. Rauere Oberflächen erfahren auch einen größeren Schweregrad der Filiformkorrosion. Die Filiformkorrosion tritt typischerweise bei Aluminiumlegierungen auf, wenn die Luftfeuchtigkeit zwischen 75 % und 90 % und in einem Temperaturbereich von 20 °C – 40 °C (68 °F – 104 °F) liegt, und das Wachstum beschleunigt sich bei 85 % relativer Luftfeuchtigkeit (RH)-Niveau. Die relative Feuchtigkeit der Atmosphäre ist der entscheidende Einzelfaktor für die Einleitung von Filiformkorrosion. (Verwandte Lektüre:Die 5 Faktoren atmosphärischer Korrosion.)

Die anderen Hauptparameter, die die Filiformkorrosion bestimmen, sind Legierungszusammensetzungen, Abschälen von Barren und Knüppeln, Wärmebehandlungen, Zustand der Metalloberflächenschicht, Temperatur, Schleifen, Beizen und vorläufige Oberflächenbehandlung. Obwohl die Dicke der organischen Beschichtung und die Temperatur eine untergeordnete Rolle bei der Auslösung der Filiformkorrosion spielen, erhöht eine Erhöhung der Temperatur das Filamentwachstum, wenn die relative Luftfeuchtigkeit im kritischen Bereich bleibt.

Erkennung von Filiformkorrosion

Filiformkorrosion kann visuell ohne Verwendung eines Mikroskops erkannt werden. Es wurde auf beschichtetem Stahl, Aluminium und Magnesium mit einer dünnen Beschichtung aus Zinn, Gold, Silber, Phosphat, Emaille oder Lack beobachtet.

Der Standardtest zur Bestimmung der Beständigkeit gegen Filiformkorrosion in den Vereinigten Staaten ist ASTM D 2803, "Guide for Testing Filiform Corrosion Resistance of Organic Coatings on Metal". Bei diesem Test werden beschichtete Metallproben auf blankes Metall geritzt und bis zu 24 Stunden lang einer Salznebelatmosphäre ausgesetzt, mit destilliertem Wasser gespült und dann nass in einen geschlossenen Schrank bei 25 °C (77 °F) und 85 % RH. Die Expositionszeit variiert typischerweise zwischen 100 und 1000 Stunden. Die Testergebnisse zeigen, ob das beschichtete Material Filiformkorrosion entwickelt.

Branchen, die am stärksten von Filiformkorrosion betroffen sind

Flugzeugstrukturkomponenten werden mit Bolzen und Nieten befestigt. Diese Befestigungselemente und andere scharfe Hautkanten sind häufige Ausgangspunkte für Filiformkorrosion. Es wurde berichtet, dass Flugzeuge, die in warmen Meeresumgebungen eingesetzt werden, erhebliche Korrosionsschäden erleiden, insbesondere auf 2024- und 7000-Aluminiumlegierungen, die mit Polyurethan und anderen Beschichtungen beschichtet sind.

Die Luftfeuchtigkeit ist die kritischste Variable für die Ausbreitung der Korrosion, da diese zum Auflösen der Salzionen erforderlich ist.

Die Korrosion beginnt typischerweise dort, wo es eine Unvollkommenheit im Substrat und in der Beschichtungsschicht gibt. Die Unvollkommenheit kann durch einen Kratzer oder einen Steinschlag verursacht werden, der die Haftverbindung zwischen dem Substrat und der Beschichtung schwächt.

Die Korrosion beginnt an dieser Stelle, die den Kopf des Korrosionsfehlers bildet. Die Korrosion erscheint normalerweise als deutliches fadenartiges Filament, ähnlich einer Wurmspur, die unter der Beschichtungsoberfläche erscheint.

Die Beschädigung des Aluminiums ist nicht sehr groß, aber kosmetisch zu beanstanden, insbesondere wenn die Spur lang und weiß ist.

Diese Art der Filiformkorrosion kann alle Arten von Aluminiumprodukten wie Räder, Autokarosserien und Flugzeuge beschädigen. Um den Schaden zu reparieren, muss geschliffen und eine neue Schicht aufgetragen werden. Um Filiformkorrosion zu verhindern, ist eine ordnungsgemäße Oberflächenvorbehandlung erforderlich.

Die Filiformkorrosion war schwerwiegender, wenn die Chloridkonzentrationen auf Metall hoch waren, hauptsächlich wenn die Flugzeuge häufig über den Ozean flogen oder in Flugzeughangaren an der Küste stationiert waren.

Aluminium wird häufig für Dosen und andere Verpackungsarten verwendet. Aluminiumfolie wird häufig auf Papier oder Pappe laminiert, um eine Feuchtigkeits- oder Dampfsperre zu bilden. Wenn die Aluminiumfolie durch Filiformkorrosion gefressen wurde, kann das Produkt verunreinigt oder ausgetrocknet werden, weil die Dampfsperre gebrochen wurde. Bei folienkaschierter Pappe kann es während der Herstellung oder anschließenden Lagerung in feuchter Umgebung zu einer Zersetzung kommen.

In der Automobilindustrie zeigen geschmiedete, markante Leichtmetallräder mit Twin-Tone-Oberflächen (polierte Abschnitte) und/oder polierten Oberflächen eine erhöhte Neigung zu Filiformkorrosion.

Wie man Filiformkorrosion verhindert

Typischerweise kann Filiformkorrosion verhindert werden, indem die relative Luftfeuchtigkeit auf unter 60 % reduziert wird. Leider ist es nicht praktikabel, die Feuchtigkeit an sich bewegenden Objekten wie Flugzeugen und Autos direkt zu reduzieren. Das Feuchtigkeitsniveau für Komponenten, die in einer Langzeitlagereinrichtung aufbewahrt werden, kann jedoch leicht durch Hinzufügen von Trocknungsgebläsen und Feuchtigkeitsreglern oder durch Hinzufügen von Trockenmitteln zu Kunststoffverpackungen kontrolliert werden.

Komponenten, die mit zwei Schichten Epoxidbeschichtungssystemen und zwei Polyurethanbeschichtungen grundiert sind, sind besser in der Lage, Filiformkorrosion zu widerstehen als einfach beschichtete Systeme.

Die Wahrscheinlichkeit einer Filiformkorrosion wird verringert, wenn das Stahlsubstrat verzinkt wird. Zinkreiche Grundierungen und chromatierte und phosphatierte Grundierungen mit zähen, langsam härtenden Zwischenschichten aus Polyurethan und Epoxid haben eine verringerte Filiformanfälligkeit auf Stahluntergründen. Zinkchromat-Primer, Chromsäure-Anodisierung und Chromat- oder Chromat-Phosphat-Umwandlungsbeschichtungen haben in Aluminiumlegierungen unterschiedliche Grade der Linderung von Filiformkorrosion bereitgestellt. (Eine weitere Option wird im Artikel „Fortschritte bei flüssigen Nylon-Multipolymerbeschichtungen für die Transport- und erneuerbare Energieindustrie“ erörtert.)

Mehrfachbeschichtungen auf Metalloberflächen verlangsamen die Diffusion von Feuchtigkeit und haben weniger Eindring- und Fehlstellen als Einschichtlackierungen. Mehrschichtsysteme widerstehen dem Eindringen von mechanischem Abrieb und haben weniger Hügel und Täler. Dickere Beschichtungen, die durch Schichtaufbau und langsameres Aushärten erzielt werden, haben eine wesentlich bessere Beständigkeit gegen Filiformkorrosion gezeigt, indem sie das Eindringen von Sauerstoff und Feuchtigkeit, den Einschluss von Lösungsmitteln und weniger Initiierungsstellen verringern. Pulverbeschichtungssysteme sind auch vorteilhaft, da sie thermisch geschmolzen werden, was zu zähen Beschichtungen mit besserer Beständigkeit gegen Feuchtigkeitsdurchlässigkeit führt. Glatte, gut vorbereitete, grundierte Metalloberflächen haben im Allgemeinen eine bessere Beständigkeit als rauere Oberflächen.

Stahl, Aluminium und Magnesium sind alle chemisch aktiv. Ihre Legierungen enthalten intermetallische Verbindungen, die während des Warmwalzens und Glühens dispergiert, ausgefällt und agglomeriert werden. Obwohl diese Legierungen im Allgemeinen verbesserte mechanische Eigenschaften aufweisen, zeigen neuere Arbeiten, dass ihre Heterogenität (Vermischung) und das Vorhandensein von oberflächenaktiven Schichten ihre Anfälligkeit für Filiformkorrosion erhöhen.

Gerätewartung und Reparatur

- So schützen Sie Aluminium vor Korrosion

- Tipps zur Vermeidung von durch Nagetiere beschädigten elektronischen Geräten

- Wie man allgemeine Probleme mit schweren Maschinen und Ausrüstungen vermeidet

- So vermeiden Sie nicht benetzende Defekte

- So verhindern Sie eine schlechte Lötmittelbenetzung

- So vermeiden Sie Hohlräume in Lötstellen

- Was ist Kavitation in Hydraulikpumpen und wie kann man sie verhindern

- Wie man die Speisewasserqualität verbessert, um Kesselkorrosion zu verhindern

- Step-Change-Epoxidbeschichtungen für Korrosion unter Isolierung

- 6 Wege zur Vermeidung von Frust bei der Korrosionsfehleranalyse