Gesamte effektive Geräteleistung:Was ist TEEP und wie können Sie damit die Planung verbessern

Es gibt einen Grund, warum Leute Toolboxen kaufen. Obwohl jedes Tool seinen Zweck erfüllt, schränkt die Verfügbarkeit von nur einem Tool die Möglichkeiten, die Sie erreichen können, erheblich ein. Wenn Sie jedoch alle Ihre Werkzeuge haben, können Sie mehr tun und eine größere Bandbreite an Problemen lösen.

Ebenso sollte sich kein Wartungsteam oder Werksleiter nur auf einen Wartungs-KPI konzentrieren, um die Produktion zu verfolgen und zu verbessern. Es gibt mehrere Wartungsmetriken – und Kategorien von Metriken –, da jede unterschiedliche Informationen liefert, die Sie dazu veranlassen, eine Reihe verschiedener Maßnahmen zu ergreifen.

Heute werfen wir einen Blick auf Total Effective Equipment Performance (TEEP) und wie Ihr Wartungsteam es zusammen mit OEE und OOE nutzen kann, um die Terminplanung und den Output in Ihrem Unternehmen zu verbessern.

Was ist TEEP?

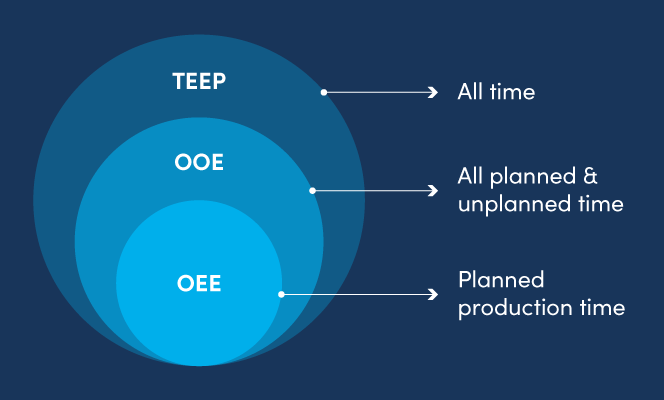

Die effektive Gesamtanlagenleistung (nennen wir sie von nun an TEEP) existiert in derselben Familie von Wartungsmetriken wie die Gesamtanlageneffektivität (OEE) und die Gesamtbetriebseffektivität (OOE). Alle drei Metriken berücksichtigen Maschinenleistung, Qualität und Verfügbarkeit, um die Gesamtleistung der Anlage zu messen. Der Unterschied zwischen diesen Metriken liegt darin, wie sie die Verfügbarkeit definieren.

TEEP allein misst Ihr gesamtes Potenzial für die Gerätekapazität. Es definiert die Verfügbarkeit als Funktion von allen verfügbare Zeit – 365 Tage im Jahr, 7 Tage die Woche, 24 Stunden am Tag. Wenn Sie TEEP messen, fragen Sie sich:„Wie viel könnten wir potenziell produzieren, wenn es keine zeitlichen Beschränkungen gäbe?“

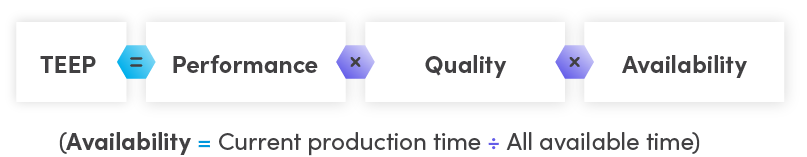

TEEP wird durch Multiplikation von Leistung, Qualität und Verfügbarkeit berechnet, wobei die Verfügbarkeit als aktuelle Produktionszeit geteilt durch die gesamte verfügbare Zeit definiert ist.

Wenn Sie beispielsweise eine Maschine eine Woche lang rund um die Uhr laufen ließen und sie perfekte Produkte produzierte, ohne einmal anzuhalten, wäre TEEP 100 %. Wenn dieselbe Maschine 16 Stunden am Tag ohne Unterbrechung lief, würde die Verfügbarkeit 67 % betragen (16 Stunden geteilt durch 24 Stunden). Nehmen wir an, es lief auch mit 90 % des potenziellen Durchsatzes (Leistung) und produzierte in 88 % der Fälle perfekte Produkte (Qualität). Der TEEP des Vermögenswerts würde 53 % betragen (0,9 x 0,88 x 0,67).

Natürlich läuft keine Anlage jemals 24 Stunden am Tag, 365 Tage im Jahr. Aus diesem Grund ist TEEP im Vergleich zu den anderen Metriken in seiner Familie nützlich.

So vergleicht TEEP mit OEE

Als Metrik ist TEEP am engsten mit OEE verwandt, also lassen Sie uns zuerst zwischen diesen beiden Metriken unterscheiden.

Während TEEP das Potenzial eines Vermögenswerts misst Kapazität misst OEE das aktuelle Produktivitätsniveau einer Anlage. Sie wird ähnlich wie TEEP berechnet, indem die Verfügbarkeit, Leistung und Qualität eines Assets multipliziert wird, wobei die Verfügbarkeit als Gesamtlaufzeit des Assets geteilt durch die geplante Produktionszeit dieses Assets berechnet wird.

OEE unterscheidet sich von TEEP dadurch, dass es in der Realität des aktuellen Produktionsplans verwurzelt ist. Es wird davon ausgegangen, dass die maximale Zeit, die ein Gerät laufen kann, nicht länger sein kann, als es bereits ist.

Da OEE eine aktuelle Kennzahl ist, können Produktionsteams und Bediener ziemlich genau ablesen, wie gut ihre Ausrüstung funktioniert und ob Änderungen an Verfügbarkeit, Leistung oder Qualität die Kapazität erhöhen könnten. Da OEE eng mit der Produktion verbunden ist, ist es eine Kennzahl, die viele Einrichtungen in Echtzeit überwachen, um festzustellen, ob Verbesserungen vorgenommen werden könnten.

Wie TEEP im Vergleich zu OOE abschneidet

Ähnlich wie bei TEEP und OEE wird auch hier die OOE (Overall Operations Effectiveness) durch Multiplikation von Leistung, Qualität und Verfügbarkeit berechnet, wobei die Verfügbarkeit als tatsächliche Produktionszeit geteilt durch Betriebszeit definiert wird.

Die Betriebszeit umfasst die geplante Produktionszeit eines Assets (wie OEE) sowie alle ungeplanten Zeiten, in denen ein Asset offline geschaltet werden könnte.

So verwenden Sie TEEP

Nun, da wir diese Metriken – und die Unterschiede zwischen ihnen – direkt haben, lassen Sie uns darüber sprechen, wie sie zusammen verwendet werden können. Wir können uns diese drei Metriken als eine Art Kaskadensystem vorstellen, bei dem TEEP die gesamte effektive (oder potenzielle) Geräteleistung misst, OOE Ihre aktuelle Geräteleistung unter Berücksichtigung ungeplanter Zeit misst und OEE alles so misst, wie es jetzt ist.

Wir haben mit Stuart Fergusson, Director of Solutions Engineering bei Fiix, gesprochen, um diese drei Szenarien zu analysieren. „TEEP ist ein paar Schritte von einer echten Wartungskennzahl entfernt“, sagt er. „Es ist auf Geschäftsebene nützlich für jemanden wie einen Werksleiter, weil es bei Planungsentscheidungen hilft.“

Mit anderen Worten, die Berechnung des TEEP hilft Ihnen bei der Beantwortung von Fragen wie:„Sollen wir neue Schichten einführen? Lohnt es sich durch die Ferien zu laufen? Was würde passieren, wenn wir über die Wochenenden laufen würden?“

Stuart fügt hinzu, dass einige Leute schnell zu Metriken wie TEEP springen, weil sie die OEE tatsächlich nicht richtig berechnen. Dies geschieht, wenn Wartungsarbeiten während einer Ausfallzeit nicht auf die OEE angerechnet werden. Stellen Sie sich als Beispiel eine Fabrik vor, die am Wochenende geschlossen wird und während dieser Zeit alle Wartungsarbeiten durchführt. Die Wartungszeit wird hier nicht auf die Produktion angerechnet, was Ihnen ein überhöhtes Gefühl dafür geben könnte, was Ihre OEE tatsächlich ist. Wenn Wartungsarbeiten als geplant gezählt werden Ausfallzeiten bekommen Sie ein ganz anderes Gefühl dafür, was Ihre OEE ist und was Sie tatsächlich erreichen können.

Nehmen wir dieses Beispiel:Nehmen wir an, Sie berechnen Ihre OEE mit 90% basierend auf den 5 Tagen pro Woche, an denen Ihre Maschinen laufen. Bei einer so hohen OEE scheint es einfach, die Kapazität zu erhöhen, ohne neue Geräte zu kaufen. Aber was ist, wenn Sie die Ausfallzeit am Wochenende nutzen, um alle Ihre routinemäßigen Wartungsarbeiten durchzuführen? Diese Zeit steht nicht für weitere Produktionen zur Verfügung, da sie immer für Wartungsarbeiten gesperrt ist, aber sie wirft Ihre OEE auf, weil sie nicht in die Gleichung eingeht.

Stuart schlägt vor, OEE, OOE und TEEP auf die übliche Weise zu berechnen und dann die Deltas zwischen den einzelnen Metriken zu untersuchen. Indem Sie die Unterschiede zwischen den einzelnen Metriken untersuchen, können Sie erkennen, wo Änderungen an der Planung vorgenommen werden könnten, um die Produktion zu verbessern.

„Sie könnten Ihre Ausrüstung an drei Tagen in der Woche sehr, sehr gut laufen lassen und würden immer noch einen niedrigen TEEP-Wert erzielen“, sagt er. „Aber im Vergleich zur OEE können Sie sich dieses Delta ansehen und sagen:‚Wir müssten X Mitarbeiter hinzufügen, um unsere OEE zu verbessern.‘“

Wie TEEP Ihnen bei der Planung helfen kann

TEEP kann verbessert werden, wenn sich Leistung, Verfügbarkeit oder Qualität verbessern, und es ist wahrscheinlich am nützlichsten, wenn Sie keine Ideen mehr haben, wie Sie Ihre OEE angesichts Ihres aktuellen Produktionsplans verbessern könnten.

TEEP kann als Benchmark verwendet werden, um zu vergleichen, wie Sie derzeit Ihre Produktionspläne für Pflanzen planen. Im Gegensatz zu OEE und OOE gibt es Ihnen eine Vorstellung davon, wie oft Ihre Ausrüstung ungenutzt ist. Auch hier warnt Stuart davor, dass seine Nützlichkeit seine Grenzen hat. „Sie sollten immer nur Personen verfolgen und eine Metrik vorlegen, die in der Lage ist, sie zu ändern“, sagt er. „Es gibt nichts, was ein Operator tun kann, um die verfügbare Gesamtzeit zu beeinflussen. Außerdem können sie sich nicht für eine weitere Schicht einplanen.“

Aber wenn Bediener, Wartungsteams und Werksleiter zusammenarbeiten (ja, Sie haben dies bereits in Bezug auf die produktive Gesamtwartung gehört), ist klar, wie sie ihre eigenen Metriken (wie MTTR für die Wartung) verwenden können, um die Gesamtproduktionskapazität der Ausrüstung zu verbessern . Wenn diese Funktionsbereiche zusammenarbeiten können, um die Kapazität zu verbessern und gleichzeitig die Realitäten und Grenzen des gesamten Betriebs zu berücksichtigen, entsteht ein ganzheitliches Bild dessen, was eine Anlage wirklich leisten kann.

Gerätewartung und Reparatur

- Wie Beschilderung und Beschriftung die Zuverlässigkeit verbessern können

- Was können Sie tun, um die Wartung und Zuverlässigkeit zu verbessern?

- 5 Ursachen für Geräteausfälle (und was Sie dagegen tun können)

- Wie Wartungsmanager ihr Gesundheits- und Sicherheitsprogramm verbessern können

- Was ist Stabschweißen? - Ausrüstung und wie man es macht

- Was ist MQTT und wie können Unternehmen der Industrieautomatisierung es nutzen?

- Was ist Verzinkung und wie kann sie Metallteile verbessern?

- Industrielle Kupplungen:Was sind sie und wie werden sie verwendet?

- PIC18-Mikrocontroller:Was er ist und wie er verwendet wird

- Was ist ein Referenzdesignator und wie verwenden wir ihn in der Montage?