Wie berechnet man die Maschineneffizienz?

Die Maschineneffizienz ist ein kritischer Aspekt der modernen Fertigung. Es senkt die Betriebskosten, verbessert den Durchsatz und reduziert die Umweltbelastung.

Ineffiziente Maschinen führen zu einem schlechten ROI – etwas, das jedes Unternehmen aktiv vermeiden sollte. Wenn Sie Instandhaltungs- oder Werksleiter sind, müssen wir Ihnen nicht erklären, wie teuer Produktionsanlagen sein können und warum Effizienz in Ihrer täglichen Arbeit nicht nur eine Fußnote sein darf.

Im Folgenden finden Sie mehrere Ansätze, mit denen Sie die Maschineneffizienz messen und berechnen können.

Das Grundkonzept der Effizienz

In der Fertigung ist Effizienz die Fähigkeit, etwas zu produzieren, ohne Zeit, Material oder Energie zu verschwenden.

In Wirklichkeit ist eine 100-prozentige Effizienz unerreichbar – es wird immer eine Art Verschwendung geben. Dennoch ist es nach wie vor das Ideal, dem die Hersteller durch Prinzipien wie Lean Manufacturing, „Just-in-Time“ und kontinuierliche Verbesserung (Kaizen) näher zu kommen versuchen.

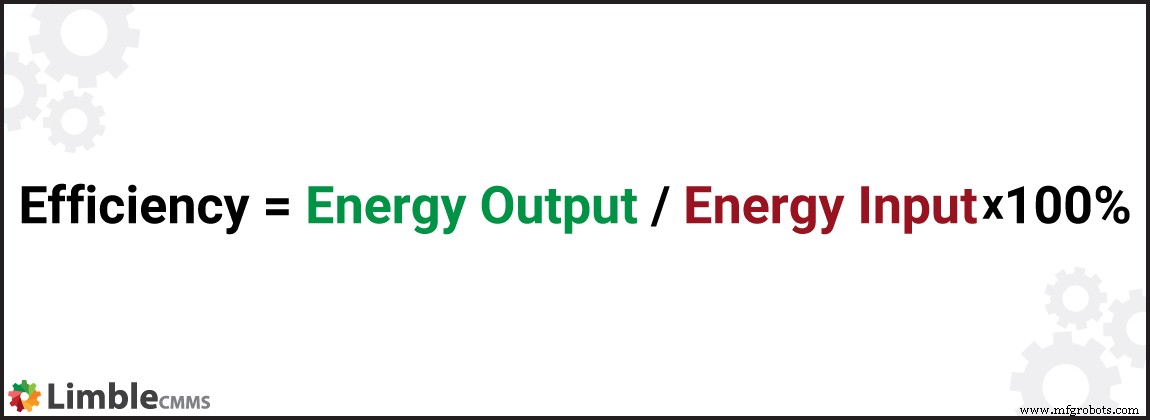

Die Physik ist ein guter Ausgangspunkt, um das Konzept der Effizienz zu verstehen. Es definiert die grundlegende Formel für die Effizienz, die wie folgt aussieht:

Wenn Sie den Output eines Prozesses durch die Inputs dividieren und das Ergebnis als Prozentsatz ausdrücken, erhalten Sie die Effizienzbewertung für diesen spezifischen Prozess.

Die Effizienz hat eine Obergrenze von 100 % – sie darf diese Grenze nicht überschreiten. Jeder Prozess, fertigungstechnisch oder anderweitig, mit einer Effizienzbewertung von 100 % kann als perfekter Prozess angesehen werden.

Methoden zur Berechnung der Maschineneffizienz

Es gibt zahlreiche Inputs in einem Herstellungsprozess. Anhand der Grundformel können Sie die Effizienz einer Maschine je nach betrachtetem Input aus unterschiedlichen Blickwinkeln untersuchen. Dies gibt uns verschiedene Möglichkeiten, die Maschineneffizienz zu messen.

Die drei erwähnenswerten Ansätze sind:

- Energieerzeugung

- Energieverbrauch

- Produktivität

Energieerzeugung

Der Begriff Energieerzeugung ist eine Fehlbezeichnung, da Energie weder erzeugt noch vernichtet werden kann – nach dem Energieerhaltungsgesetz. Unter Energieerzeugung versteht man hier die Umwandlung von verfügbarer Energie in eine „nutzbarere“ Energieform.

Ein großartiges Beispiel wäre ein Solarpanel, das Lichtenergie in elektrische Energie umwandelt, oder ein Generator, der mechanische/chemische Energie in elektrische Energie umwandelt.

Die Formel zur Berechnung der Energieerzeugungseffizienz hätte das gleiche Format wie die grundlegende Effizienzformel:

Effizienz =nutzbare Energie/verfügbare Energie x 100

Nehmen Sie das Beispiel eines Dieselgenerators. Wenn eine Gallone Diesel 40.000 kWh Energie hat und der Generator sie in 10.000 kWh Strom umwandelt, kann die Effizienz wie folgt berechnet werden:

Effizienz =(10.000/40.000) x 100 =25 %

Energieverbrauch

Angesichts der hohen Kosten des Energieeinsatzes und der Auswirkungen fossiler Brennstoffe auf die Umwelt hat die Energieeffizienz in den letzten Jahrzehnten an Bedeutung gewonnen. Laut Studien des US-Energieministeriums machen die Energiekosten (Strom) satte 96 % der gesamten Lebenszykluskosten eines Motors aus.

Und in der Fertigung machen Maschinen mit Motoren fast die Hälfte des elektrischen Energieverbrauchs aus. Änderungen der Effizienz des Energieverbrauchs in der Industrie werden sich also massiv auf die Stromnetze und die Umwelt im Allgemeinen auswirken.

Wir können dieselbe grundlegende Effizienzformel verwenden, die wir bisher verwendet haben.

Betrachten Sie das Beispiel eines Elektrowerkzeugs, das 500 kWh Strom verbraucht und kinetische Energie in Höhe von 320 kWh abgibt. Seine Effizienz kann wie folgt berechnet werden:

Effizienz =(320/500) x 100 =64 %

Produktionseffizienz (Produktivität vs. Effizienz)

Es gibt einen signifikanten Unterschied zwischen „Produktivität“ und „Effizienz“ in der Fertigung. Produktivität konzentriert sich auf die Erhöhung der Menge der produzierten Güter. Dies kann oft zu Lasten der Effizienz gehen.

Ein gängiges Beispiel ist die Erhöhung des Prozentsatzes defekter Einheiten. Unternehmen, die die Produktion über die optimale Grenze hinaus hochfahren, sehen sich aufgrund von Faktoren wie minderwertiger Materialqualität, Ermüdung des Bedieners usw. häufig mit diesem Problem konfrontiert. Während die tatsächliche Anzahl der erstellten Einheiten stieg, ging die Effizienz zurück .

Im Gegensatz dazu konzentriert sich die Produktionseffizienz weniger auf die Quantität als auf die Qualität. Es will mehr Einheiten produzieren, indem es die Anzahl von Fehlern und Ausschuss reduziert. Bei richtiger Ausführung erhöht die Verbesserung der Fertigungseffizienz die Produktivität.

Eine einfache Methode zur Berechnung der Produktionseffizienz besteht darin, die tatsächliche Ausbringungsrate gegenüber der standardmäßigen/maximalen Ausbringungsrate der Maschine zu berücksichtigen.

Betrachten Sie das Beispiel einer Druckmaschine, die eine tatsächliche Leistung von 650 Einheiten pro Stunde liefert, im Gegensatz zu einer maximalen Leistung von 900 Einheiten pro Stunde. Mit der Effizienzformel erhalten wir folgende Ergebnisse:

Effizienz =(650/900) x 100 =72,22 %

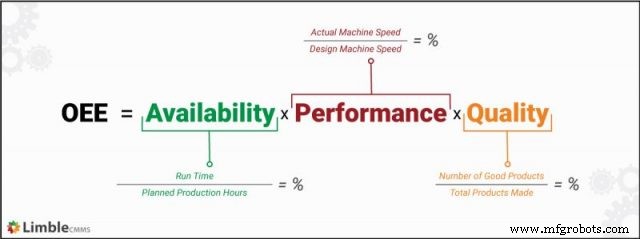

OEE:Der Goldstandard für Produktionseffizienz

OEE steht für Overall Equipment Effectiveness. Es ist eine branchenübliche Metrik und ein weithin akzeptierter Key Performance Indicator (KPI), der in einer Vielzahl von Branchen anwendbar ist.

Diese Metrik ist aufgrund ihres umfassenden Fokus beliebt. Es befasst sich mit drei Hauptaspekten der Ausrüstung in der Produktionslinie:

- Verfügbarkeit

- Leistung

- Qualität

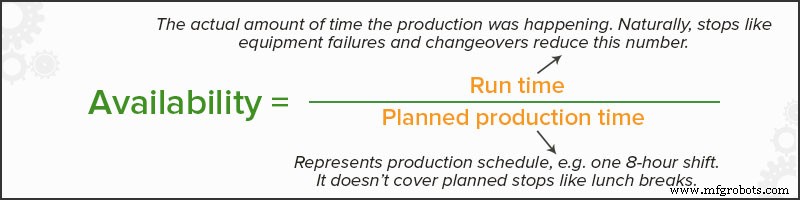

Berechnung der Verfügbarkeit

Alle Anlagen haben eine geplante Arbeitszeit von X Stunden pro Woche/Monat. Die Verfügbarkeit zeigt die tatsächliche Arbeitszeit einer Maschine als Prozentsatz der geplanten Arbeitszeit an.

Die Formel zur Berechnung der Verfügbarkeit lautet:

Die Verfügbarkeit liegt sehr selten bei 100 %, da es aufgrund verschiedenster Faktoren zu Ausfallzeiten kommen kann. Geräteausfälle, Anpassungen, Reparaturen, ungeplante Wartungsarbeiten und andere Faktoren tragen zu einer verringerten Verfügbarkeit bei.

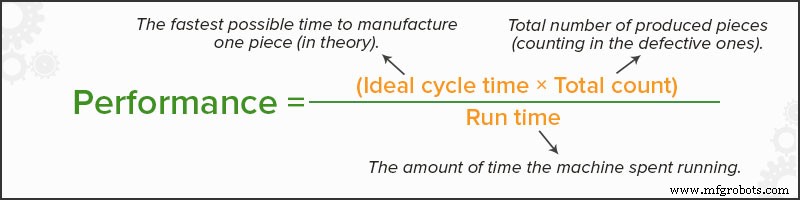

Leistung berechnen

Die Leistung stellt die tatsächliche Anzahl der von einer Maschine produzierten Einheiten als Prozentsatz der maximalen Anzahl von Einheiten dar, die sie bei maximaler Geschwindigkeit während der tatsächlichen Arbeitszeit am Boden hätte produzieren können.

Die Grundformel für die Leistung lautet:

Die Leistung kann durch kleinere Unterbrechungen während des Produktionsprozesses beeinträchtigt werden. Maschinenfehler und ungeschulte Bediener können die Produktionsgeschwindigkeit verlangsamen, was zu einer geringeren Leistung führt.

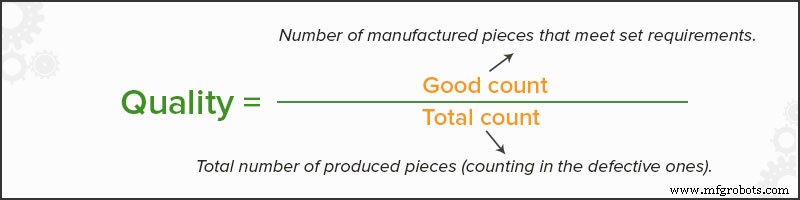

Berechnung der Qualität

Qualität zeigt den Prozentsatz von „guten“ Produkten gegenüber fehlerhaften Produkten in jeder Charge an. Fehlerhafte Produkte führen zu Ausschuss, da sie entweder verschrottet oder nachgearbeitet werden müssen.

Die Formel zur Berechnung der Qualität ist ganz einfach:

Die Qualität kann durch viele Faktoren beeinflusst werden, sowohl direkt als auch indirekt. Mängel im Produktionsprozess können zu geringerer Qualität oder fehlerhaften Produkten führen. Auch Bedienungsfehler, minderwertige Rohstoffe und Maschinenfehler können den Qualitätsanteil in der Produktion mindern.

So berechnen Sie die OEE

Sobald Sie die Metriken Verfügbarkeit (A), Leistung (P) und Qualität (Q) für eine Maschine/Anlage haben, ist die Berechnung der OEE ein relativ einfacher Prozess.

Die Grundformel für OEE lautet:

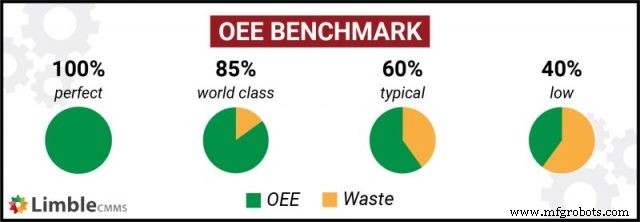

Ein OEE-Score von 100 % gilt als „perfekte Produktion“. Es hat drei Hauptmerkmale:

- Die Maschine produziert keine defekten Teile

- Die Maschine produziert ununterbrochen Teile (während der geplanten Laufzeit)

- Die Maschine arbeitet mit maximaler Geschwindigkeit

Um Ihnen einen Kontext zu geben, haben durchschnittliche Produktionsanlagen den OEE-Wert bei etwa 60 %.

Eine detailliertere Version und Beispiele dieser OEE-Berechnungen finden Sie in unserem vollständigen Leitfaden zur Gesamtanlageneffektivität.

So implementieren und verwenden Sie OEE in Ihrer Einrichtung

Wie bereits erläutert, ist die Formel für OEE ziemlich einfach. Manager, die die OEE berechnen möchten, müssen Daten zu Verfügbarkeit, Leistung und Qualität zusammenstellen.

Die folgenden Schritte können die Chancen einer erfolgreichen Implementierung von OEE verbessern:

- Wählen Sie einen Piloten: Beginnen Sie einfach mit einer Maschine, die relativ einfach zu überprüfen ist. Wählen Sie eifrige Bediener, die eine positive Einstellung haben und für Feedback empfänglich sind. Weisen Sie dem Projekt einen kompetenten Wartungstechniker als Ansprechpartner zu. Überlassen Sie die Führung einem Vorgesetzten/Abteilungsleiter mit klarer Aufsicht über den Produktionsprozess.

- OEE-Parameter definieren: Legen Sie Grenzen für die zu erhebenden Daten fest. Wählen Sie die Zeitkategorie für Messungen, zu verfolgende Produkte, die maximale Geschwindigkeit der Maschine usw.

- Datensammlung organisieren: Wählen Sie den besten Weg für einen Bediener, um die in Schritt 2 definierten relevanten Daten einfach zu erfassen. Halten Sie Formulare und Verfahren so kurz und einfach wie möglich, um maximale Effektivität und Genauigkeit zu erzielen.

- Schulen Sie das Personal: Erklären Sie allen Teilnehmern des Pilotteams die OEE-Grundlagen und -Vorteile. Bieten Sie bei Bedarf zusätzliche Schulungen für die Datenerfassung und Berichterstellung an.

- Daten sammeln: Vermeiden Sie den Fehler, den Bedienern diese Aufgabe nicht anzuvertrauen. Sie sind am besten positioniert, um die für die Berechnung der OEE erforderlichen Metriken zu verfolgen. Wenn dies eine Option ist, können Sie einem Supervisor mit OEE-Erfahrung zur Verfügung stellen, um die Genauigkeit zu verbessern und Fehler zu vermeiden.

- Prozessdaten: Lassen Sie den Teamleiter die Daten überprüfen und verarbeiten, sobald sie verfügbar sind, vorzugsweise vor der nächsten Datenerhebungsrunde. Erstellen Sie lesbare Diagramme und Berichte zur einfachen Kommunikation von OEE-Messungen.

- Geben Sie den Betreibern Feedback: Teilen Sie die OEE-Ergebnisse mit den Betreibern, um ihnen zu helfen, Einblicke in Bereiche zu gewinnen, die verbessert werden müssen. Eine zeitnahe Kommunikation ist unerlässlich, da das Feedback vor der nächsten Runde der OEE-Datenerfassung in die Produktion einfließen kann.

- Beteiligen Sie das Management: OEE-Ergebnisse können Schwachstellen aufdecken, die einen Eingriff auf hoher Ebene in den Produktionsprozess erfordern. Nur das Management ist in der Lage, einige dieser Probleme anzugehen. Melden Sie alle OEE-Ergebnisse an das Top-Level-Management für eine erfolgreiche Implementierung.

Um maximale Erfolgschancen zu erzielen, muss OEE eine konzertierte Anstrengung sein, an der alle beteiligt sind – Betreiber, das mittlere Management und die Aufsicht der C-Suite.

Ineffizienz von Kampfmaschinen

Die Ineffizienz von Maschinen bereitet den Herstellern große Kopfschmerzen. Was die Sache noch schlimmer macht, ist, dass sich viele Organisationen nicht einmal der Verluste bewusst sind, die sie aufgrund geringer Effizienz erleiden.

Ausfallzeiten von Anlagen sind einer der Hauptgründe für die Behinderung des Produktionsprozesses. Rechtzeitige, proaktive Wartung kann eingesetzt werden, um das Risiko ungeplanter Ausfallzeiten zu minimieren.

Wenn Sie Hilfe bei der Verfolgung und Organisation von Wartungsaktivitäten in der Produktionshalle benötigen, ist Limble CMMS hier, um Ihnen zu helfen. Zögern Sie nicht, eine Demo zu vereinbaren oder kontaktieren Sie uns direkt, wenn Sie Fragen zur Software haben.

Gerätewartung und Reparatur

- Wie verbessert eine Faserlaserschneidmaschine die Schneideffizienz?

- So finden Sie eine gebrauchte CNC-Maschine

- So reinigen Sie eine gebrauchte CNC-Maschine

- Wie umweltfreundlich ist Ihr Energieverbrauch?

- So wählen Sie Ihre CNC-Maschine aus

- Energieeffizienzmöglichkeiten in Pumpsystemen

- So reduzieren Sie den Energieverbrauch in der Fertigung

- So steigern Sie die Effizienz des Luftkompressors

- 5G-Telekommunikationsunternehmen konzentrieren sich auf Energieeffizienz

- Wie wird man Maschinist in Quebec?