Was sind destruktive Tests und was sind ihre Anwendungen

Es wird viel nachgedacht, um zuverlässige Vermögenswerte aufzubauen. Umfangreiche Tests sind ein Teil des Prozesses, der durchgeführt werden muss, um die Lebensdauer von Maschinen, Materialien und Komponenten abzuschätzen. Die Prüfung kann zerstörend oder zerstörungsfrei erfolgen.

In diesem Artikel tauchen wir tief in die verschiedenen Aspekte der zerstörenden Prüfung und deren Anwendungsfälle ein.

Was ist zerstörende Prüfung?

Destruktive Tests (oft als DT abgekürzt) ist eine Prüfmethode, die durchgeführt wird, um die genaue Fehlerstelle von Materialien, Komponenten oder Maschinen zu finden. Während des Prozesses wird der Prüfling Belastungen ausgesetzt, die das Material schließlich verformen oder zerstören. Selbstverständlich können geprüfte Teile und Materialien nach zerstörenden Prüfverfahren nicht im regulären Betrieb wiederverwendet werden.

Zerstörende Tests werden in der Regel durchgeführt, bevor ein Bauteil in die Massenproduktion geht. OEMs müssen die Grenzen ihrer Produkte kennen, um richtige Wartungs- und Betriebsempfehlungen für ihre Maschinen zu geben.

Industriekessel zum Beispiel sind dafür bekannt, großen Drücken und hohen Temperaturen standzuhalten. Die für den Bau der Kessel ausgewählten Materialien spielen eine große Rolle bei der Bestimmung der Druck- und Temperaturwerte des Kessels. Der Ausfall von Industriekesseln kann eine Katastrophe in der Anlage verursachen. Die zum Bau von Kesseln verwendeten Materialien werden aufs Äußerste getestet, um den maximalen Druck zu ermitteln, dem sie standhalten können. Auf diese Weise werden beim Bau jedes Kessels nur Materialien mit einem großzügigen Sicherheitsabstand verwendet.

Wer führt zerstörende Prüfungen durch?

Destruktive Tests können intern oder mit Hilfe externer Testdienste durchgeführt werden.

Eine spezialisierte Organisation wie die NASA wird in ihren Einrichtungen zerstörende Prüfungen durchführen. Andere Unternehmen können externe Materialprüfeinrichtungen beauftragen. Materialprüfdienstleister können im Auftrag von OEMs zerstörende Prüfungen durchführen, um zu prüfen, ob die Komponenten innerhalb der geforderten Parameter funktionieren.

Das Know-how solcher Einrichtungen kann auch für die Materialauswahl überhaupt erst genutzt werden. Materialprüflabore verfügen über eine Reihe von Materialien, deren physikalische Eigenschaften getestet und aufgezeichnet werden. Aus ihren Kollektionen können Materialien mit den gewünschten physikalischen Eigenschaften ausgewählt werden. In den USA können von Nadcap zertifizierte Materialprüflabore für zerstörende Prüfungen verwendet werden.

Zerstörende Tests werden von spezialisierten Forschern, Wissenschaftlern und Technikern durchgeführt. Wer sie durchführt, wird durch die Art der durchzuführenden zerstörenden Prüfung bestimmt . Im Allgemeinen werden zerstörende Prüfungen durchgeführt durch:

- Materialwissenschaftler

- Metallurgie- und Polymeringenieure

- Experten für Chemie und elektrochemische Verfahren

- Fehleranalyse-Experten

- Qualitätskontrollanalysten

- Experten für die Einhaltung von Vorschriften

Dies ist keine endgültige Liste, aber sie gibt einen guten Überblick über das erforderliche Fachwissen zur Durchführung des Prozesses sowie den Testzweck.

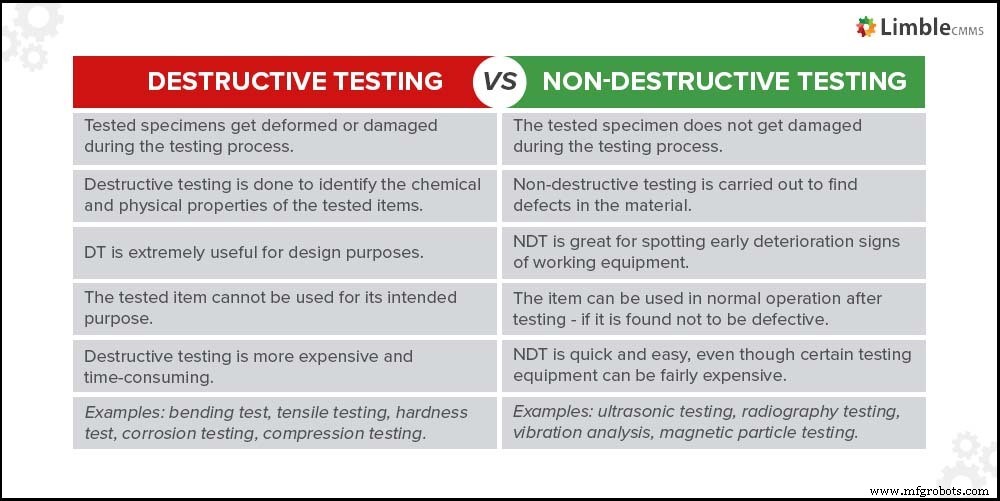

Der Unterschied zwischen zerstörender und zerstörungsfreier Prüfung

Eine zerstörende Prüfung wird durchgeführt, indem die zu prüfende Probe beschädigt wird. Bei der zerstörungsfreien Prüfung (ZfP) erleidet der Prüfling hingegen keinen physischen Schaden und kann nach der Prüfung im aktiven Betrieb eingesetzt werden.

Die folgende Tabelle zeigt die wichtigsten Unterschiede zwischen den beiden Testmethoden.

Unterschiede zwischen zerstörender und zerstörungsfreier Prüfung

Beachten Sie bei der Betrachtung dieser Unterschiede, dass DT und NDT im Allgemeinen für unterschiedliche Zwecke verwendet werden. Während zerstörende Prüfungen zur Fehleranalyse verwendet werden können, konzentriert sie sich auf die Sicherstellung der Artikelqualität vor der Massenproduktion.

Zerstörungsfreie Prüfungen werden an Komponenten im Betrieb durchgeführt, um frühe Anzeichen von Verschlechterung zu erkennen und Geräteausfälle zu verhindern. Sie unterstützen Wartungsteams bei der Durchführung zustandsbasierter Wartung und vorausschauender Wartung.

Die Notwendigkeit von zerstörenden Prüfungen

Materialien, die zerstörend geprüft werden, werden durch die Prüfverfahren beschädigt. Dennoch hat die zerstörende Prüfung viele legitime Anwendungsfälle. Oftmals sind zerstörende Prüfungen und die Verwendung von Materialien mit bestimmten Eigenschaften eine behördliche Anforderung .

Die Realität ist, dass Maschinen und Materialien physikalische und chemische Eigenschaften aufweisen, die nicht für alle Bedingungen geeignet sind. Leicht korrodierende Metalle sind beispielsweise nicht für den Einsatz in extrem feuchten Umgebungen geeignet.

Selbst große Konsumgüterkonzerne wie Apple fallen zum Opfer, wenn sie die Haltbarkeit des Designs ihrer Produkte kaum beachten. Das Bendgate Der Skandal, bei dem iPhone 6 und 6s anfällig dafür waren, sich in engen Taschen zu verbiegen, wurde durch ein ziemlich offensichtliches Versehen und schlechte Biegetests von ihren Ingenieuren oder Auftragnehmern verursacht.

Die gängigsten zerstörenden Prüfmethoden

Die meisten zerstörenden Prüfmethoden haben spezifische Anwendungsfälle. Als solche müssen sie bestimmten Standards und Best Practices folgen. In den meisten Fällen werden diese Tests jedoch durchgeführt, um die mechanischen Eigenschaften der Proben und deren Robustheit zu bestimmen.

In einigen Fällen müssen Unternehmen kundenspezifische Testmethoden entwickeln, um zu sehen, wie sich ihre Produkte/Artikel unter verschiedenen Betriebsbedingungen verhalten.

In den folgenden Abschnitten werden häufiger verwendete zerstörende Prüfmethoden behandelt.

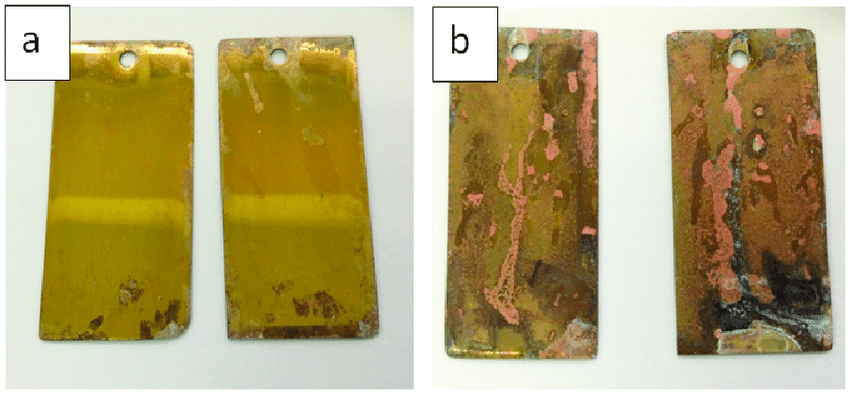

Korrosionsprüfung

Messingproben nach 5 Tagen Salzsprühkorrosionstest ( Bildquelle )

Metalle werden aufgrund ihrer Zugfestigkeit und Vielseitigkeit in vielen Branchen häufig verwendet. Sie sind jedoch auch anfällig für Korrosion. Rost auf Eisenbasiswerkstoffen, Anlauffarben auf Silber, Patina auf Kupfer und Kupferlegierungen sind häufige Beispiele für Korrosion. Dies ist ein Problem, da Korrosion die Zugfestigkeit und Lebensdauer dieser Metalle verringert.

Die Korrosionsprüfung ist eine Prüfmethode, die durchgeführt wird, um die Wirksamkeit der angewandten Korrosionsbeständigkeitsmaßnahmen zu testen. Es deckt alle Versuche und Prozesse ab, um korrosionsbedingte Probleme zu verhindern oder zu mildern. Die Messung der Eigenschaften und der Korrosionsrate kann auch als Teil der Korrosionsprüfung angesehen werden.

Die American Society for Testing and Materials (ASTM International) verfügt über eine umfangreiche Reihe von Standards und Testmethoden für Korrosion in verschiedenen Metallen und Umgebungen. Bei Bedarf können benutzerdefinierte Protokolle nach Bedarf entwickelt werden.

Härteprüfung (HT)

Ein Eindringkörper zur Härteprüfung ( Bildquelle )

Die Materialhärte bestimmt, ob sich Bauteile durch Belastung dauerhaft verformen. Die Härte zeigt, wie effektiv ein Material Eindrücken widersteht. Dies gibt an, wie lange eine Komponente verwendet werden kann und wie gut sie im Laufe der Zeit funktioniert.

Die Rockwell-Skala ist ein häufig verwendetes Maß zum Indexieren der Härte in Bezug auf das Referenzmaterial. Ein Eindringkörper wird verwendet, um das Material mit einer konstanten Kraft zu durchdringen. Die Eindringtiefe wird gegen die Eindringtiefe in das Referenzmaterial indiziert. Diese Art der mechanischen Prüfung ist nicht mit Schlagprüfungen zu verwechseln, die mit Charpy-Prüfungen durchgeführt werden.

Auch hier bietet ASTM international eine breite Palette von Standards und Prüfverfahren zur Messung der Härte verschiedener Materialien.

Zugversuch (Dehnung)

Eine Zugversuchsdemonstration ( Bildquelle )

Die Zugprüfung wird durchgeführt, indem eine kontrollierte Kraft auf das Testmaterial ausgeübt wird, bis es versagt (Riß, Bruch usw.). Der Prüfling wird entsprechend den zu messenden Eigenschaften gestaucht oder gedehnt. Zugversuche werden verwendet, um die Festigkeit des Materials zu bestimmen.

Die gemessenen Eigenschaften sind Zugfestigkeit, Bruchfestigkeit, maximale Dehnung oder Reduzierung. Basierend auf den Messwerten können Ingenieure physikalische Eigenschaften wie Young-Modul, Poisson-Zahl, Streckgrenze und Kaltverfestigungseigenschaften berechnen.

Diese Eigenschaften werden verwendet, um festzulegen, welche Materialien verwendet werden sollten, wenn große Kräfte ausgehalten werden müssen. ASTM International hat verschiedene Standards und Verfahren für verschiedene Arten von Zugversuchen.

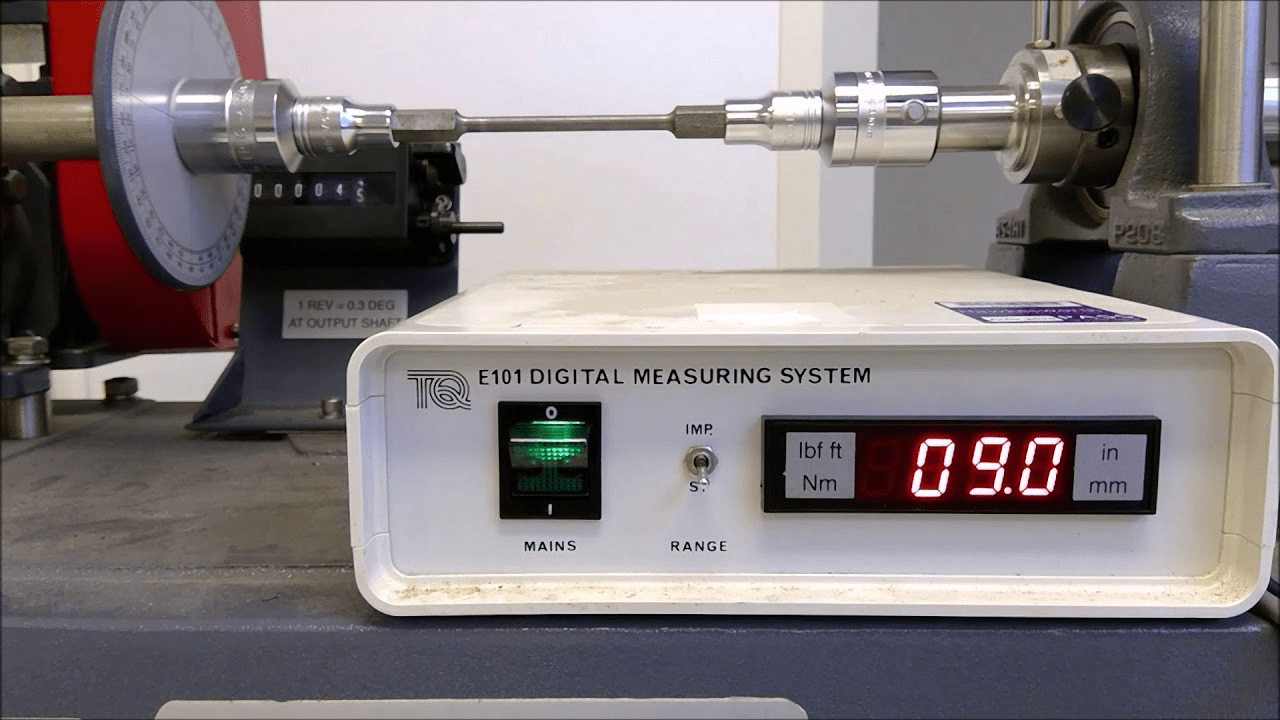

Torsionstest

Eine Torsionstest-Demonstration ( Bildquelle )

Der Torsionstest wird ähnlich wie der Zugtest durchgeführt. Anstelle von Stauchung und Dehnung werden Torsionskräfte auf das Material ausgeübt. Dies hilft, die Scherkräfte zu bestimmen, denen das Material standhalten kann, bevor es sich verformt.

Der Punkt, an dem sich das Material verdreht und bricht, ist der Versagenspunkt des Materials. ASTM und ISO beschreiben beide Standards und Testverfahren für verschiedene Materialien und Anwendungsfälle.

Stresstest

Eine Komponente kann während des Betriebs unterschiedliche Arten von Belastungen erfahren. Stresstests ist ein Überbegriff, der verwendet wird, um ein Szenario zu beschreiben, in dem wir eine Kombination verschiedener Testmethoden anwenden, die in den vorherigen Abschnitten erwähnt wurden.

Die Tests konzentrieren sich auf die Kräfte, die während des regulären Betriebs erwartet werden. Ein Torsionstest eignet sich beispielsweise hervorragend für ein Bauteil, das als Welle eines Elektromotors verwendet wird. Torsionstests sind jedoch nutzlos für Materialien, die nur Druckbelastungen ausgesetzt sind.

Agressive Umgebungstests

Maschinen arbeiten unter verschiedenen Umgebungsbedingungen, die beeinflusst werden durch:

- Temperatur

- Druck

- Luftfeuchtigkeit

- Salzgehalt

- chemische Exposition

- Aussetzung gegenüber anderen Elementen oder Naturkräften

Die Materialien werden basierend auf den Eigenschaften der Umgebung getestet, in der sie betrieben werden. Zum Beispiel müssen Baumaterialien, die zum Bau eines Strandhauses verwendet werden, dem Salzgehalt, der Feuchtigkeit, den Windbedingungen und anderen Umweltfaktoren der Küstenregion standhalten.

Eigenspannungsmessung

Lochbohren als Teil der Eigenspannungsmessung ( Bildquelle )

Die Eigenspannung ist die innere Spannung, der verschiedene Komponenten ausgesetzt sind, ohne dass äußere Lasten vorhanden sind. Es ist ein Maß, das bestimmt, ob ein Bauteil während seiner Lebensdauer extremen Belastungen und Belastungen standhält.

Röntgenbeugung, Neutronenbeugung und Synchrotronbeugung sind drei komplexe Methoden, mit denen Eigenspannungen gemessen werden können.

Eine einfache Technik, ein zufälliges Loch in das Material zu bohren und das neue Spannungsgleichgewicht zu testen, kann auch verwendet werden, um die Eigenspannung zu messen (wie in der Abbildung oben zu sehen).

Zerstörende Tests sind für die Zuverlässigkeit der Maschine unerlässlich

Die Zuverlässigkeit der Maschinen hängt stark von der Qualität der verwendeten Komponenten ab. Ein Vermögenswert ist nur so stark wie sein schwächstes Glied. Durch destruktive Tests wird sichergestellt, dass nur Komponenten mit geeigneten physikalischen Eigenschaften in ihre Maschinen gelangen.

Die richtigen Materialien und ein gutes Produktdesign (mit Fehlertoleranz und anderen Best Practices) sind die Kennzeichen eines Qualitätsartikels – sei es ein Konsumprodukt oder eine Industriemaschine.

Das Ergebnis umfangreicher zerstörender Prüfungen ist sowohl für die Gerätehersteller als auch für die sie betreuenden Wartungsteams wichtig. Schließlich werden diese Ergebnisse auch verwendet, um Dinge wie Betriebseigenschaften, Austauschzyklus, Wartungsbedarf, empfohlene Lebensdauer usw. zu bestimmen

Selbst die hochwertigsten Artikel unterliegen schließlich regelmäßigem Verschleiß und Missbrauch. Wartungsprofis können mit ZfP-Inspektionen den tatsächlichen Zustand ihrer Anlagen im Auge behalten.

In diesem Sinne spielen sowohl zerstörungsfreie als auch zerstörende Prüfmethoden eine entscheidende Rolle für die Zuverlässigkeit der Ausrüstung, auch wenn sie an verschiedenen Stellen im Lebenszyklus der Ausrüstung eingesetzt werden.

Gerätewartung und Reparatur

- Was sind die Verwendungen von Tantal und seinen Legierungen?

- Hafniumoxid und seine Struktur und Anwendungen

- Was ist ein Distanzsensor und seine Anwendungen

- Was ist der AD8232 EKG-Sensor:Funktioniert und seine Anwendungen

- Was ist der Ultraschallsensor HC-SR04:Funktionsweise und Anwendungen

- Funktionsweise von Spannungssensoren und ihre Anwendungen

- Was sind Naturfaserverbundwerkstoffe? Grundlagen, Anwendungen und zukünftige Potenziale

- Wie IoT Industrie 4.0 vorantreiben wird und welche Vorteile es hat

- Was sind Vorrichtungen und Vorrichtungen?

- 3D-Druck:Welche Auswirkungen hat er auf maschinelle Bearbeitung und Industriedesign?