CNC-Bearbeitungshandbuch:Arten von CNC-Maschinen, Materialien, Vorteile

CNC-Bearbeitung (Computer Numerical Control) ist eine hochpräzise Methode zur Herstellung kundenspezifischer Teile aus einer Vielzahl unterschiedlicher Materialien und innerhalb sehr enger Toleranzen. Es gibt viele Vorteile, die sich aus der Implementierung einer Produktionslösung für die CNC-Bearbeitung ergeben.

CNC-Bearbeitung verstehen

Die CNC-Bearbeitung gilt als subtraktive Fertigungstechnologie, was bedeutet, dass das Endprodukt durch selektives Entfernen von überschüssigem Material vom Werkstück gebildet wird. Jeder End-to-End-CNC-Bearbeitungsvorgang folgt einem ähnlichen Produktionsprozess aus vier Schritten.

Diese vier Produktionsphasen sind:

- Teiledesign

Teile, die durch CNC-Bearbeitung hergestellt werden, beginnen im Allgemeinen als anfängliche Entwürfe von Computer Aided Design (CAD)-Software. In der Designphase berücksichtigen Ingenieure sorgfältig alle Aspekte des gewünschten Endprodukts, wie Parameter für optimale Leistung, Betriebsbedingungen für das Endteil und akzeptable Toleranzabweichungen.

- Designkonvertierung

Nach Abschluss der ersten Entwurfsphase muss das CAD-Modell mithilfe von Computer Aided Manufacturing (CAM)-Software in ein funktionsfähiges CNC-Programm umgewandelt werden. Die CAM-Software ist in der Lage, die geometrischen Anforderungen aus der Ursprungsdatei des CAD-Modells zu extrahieren und sie in eine CNC-kompatible Programmiersprache – wie G-Code oder M-Code – zu übersetzen, die den mechanischen Betrieb der Maschine diktiert.

- CNC-Maschinenvorbereitung

Als nächstes muss der CNC-Maschinenbediener sowohl die Maschine als auch das Zielmaterial gemäß den vom CNC-Programm geforderten Spezifikationen einrichten. Der Bediener stellt sicher, dass die richtigen Schneid- oder Bohrwerkzeuge ordnungsgemäß installiert und mit den entsprechenden Bits oder Schaftfräsern abgestimmt sind. Der Bediener muss auch das Werkstück einrichten, normalerweise entweder in einer stationären Aufspannung oder direkt an der CNC-Maschine befestigt.

- Programmierte Vorgänge ausführen

Abschließend führt der CNC-Maschinenbediener die gewünschten mechanischen Prozesse aus. Während des Betriebs steuert das CNC-Programm präzise die Bewegungen der Werkzeugmaschine.

Arten von CNC-Maschinen

Die gebräuchlichsten Arten von CNC-Maschinen sind solche, die Schneidwerkzeuge verwenden, um überschüssiges Material vom Werkstück zu entfernen. Während es CNC-Maschinen gibt, die Wasserstrahlschneiden und Funkenerosion (EDM) verwenden, konzentriert sich dieser Leitfaden auf die fünf häufigsten Kategorien in der folgenden Liste, die in zwei grundlegende Klassifikationen unterteilt sind:3-Achsen- und Mehrachsenmaschinen.

3-Achsen-CNC-Maschinen

3-Achsen-Maschinen ermöglichen es Schneidwerkzeugen, sich entlang gerader dreidimensionaler Vektoren zu bewegen (auf und ab, links und rechts, vorwärts und rückwärts). Es gibt zwei Arten von 3-Achsen-CNC-Maschinen:

- CNC-Fräsmaschinen

Bei CNC-Fräsvorgängen bleibt das Werkstück stationär und ein mit hoher Geschwindigkeit rotierendes Schneidwerkzeug senkt sich auf das Werkstück, um überschüssiges Material zu entfernen. Dieser Maschinentyp ist sehr nützlich, um grundlegende geometrische Formen zu formen.

Ein Leitfaden zum CNC-Fräsen:

- CNC-Drehmaschinen (Drehmaschinen)

Beim CNC-Drehen bleibt das Schneidwerkzeug stationär, während sich das Werkstück mit hoher Geschwindigkeit auf einer Spindel dreht. Das CNC-Drehen bietet die Möglichkeit, zylindrische Teile schnell und mit engen Toleranzen herzustellen. Zum Beispiel verfügt Technox Machine and Manufacturing über CNC-Drehmaschinen, die Teile mit Abmessungen von bis zu 152″ Durchmesser und 240″ Länge herstellen können, wobei immer noch enge Toleranzen von ± 0,001″ eingehalten werden. Der große Nachteil von 3-Achsen-Drehoperationen besteht darin, dass nur zylindrische Teile effizient hergestellt werden können.

Klicken Sie hier, um mehr über die Unterschiede zwischen CNC-Fräsen und -Drehen zu erfahren.

Mehrachsen-CNC-Maschinen

Mehrachsige CNC-Maschinen ähneln 3-Achsen-Maschinen, jedoch mit einem höheren Freiheitsgrad bei mechanischen Bewegungen. Beispielsweise können mehrachsige Maschinen Rotations- und Diagonalschnittoperationen verwenden. Es gibt drei Haupttypen von mehrachsigen CNC-Maschinen:

- Indexierte 5-Achsen-CNC-Fräsmaschinen

Obwohl diese Art von Fräsmaschine während des Betriebs nur entlang 3 linearer Achsen schneiden kann, hat der Bediener zwischen den Operationen die Möglichkeit, das Bett und den Werkzeugkopf für den nächsten Schnitt zu drehen, was eine verbesserte Formgebung ermöglicht.

- Kontinuierliche 5-Achsen-CNC-Fräsmaschinen

Dieser Maschinentyp ermöglicht eine kontinuierliche Bewegung entlang der drei Linearachsen und zwei Rotationsachsen während des Betriebs. Dies gibt dem Bediener die Möglichkeit, hochkomplexe Formen aus dem Zielwerkstück zu erstellen.

- Fräs-Dreh-CNC-Zentren

Fräs-Drehzentren vereinen die Funktionalitäten von CNC-Drehmaschinen und CNC-Fräsmaschinen. Das Werkstück kann mit hoher Geschwindigkeit auf einer Spindel gedreht oder für Fräsoperationen präzise positioniert werden.

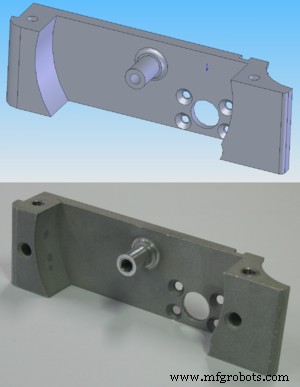

Design von CNC-bearbeiteten Teilen – CAD-Modelldesign

Eine 2D-Vektor- oder 3D-CAD-Konstruktion für Volumenkörper ist der Ausgangspunkt für ein CNC-bearbeitetes Teil. Neben den Designanforderungen, die direkt mit der Endanwendung des Produkts zusammenhängen, müssen Ingenieure auch die Fähigkeiten und Einschränkungen der CNC-Maschine berücksichtigen, die für die eigentlichen Schneidvorgänge verwendet wird.

Eine 2D-Vektor- oder 3D-CAD-Konstruktion für Volumenkörper ist der Ausgangspunkt für ein CNC-bearbeitetes Teil. Neben den Designanforderungen, die direkt mit der Endanwendung des Produkts zusammenhängen, müssen Ingenieure auch die Fähigkeiten und Einschränkungen der CNC-Maschine berücksichtigen, die für die eigentlichen Schneidvorgänge verwendet wird.

Der Ingenieur muss die Ursprungsdatei des CAD-Modells in ein CNC-kompatibles Format wie das Open-Source-STEP- oder IGES-Format oder ein eingeschränkteres Format wie IPT oder SAT konvertieren. Es gilt auch als Best Practice für einen Ingenieur, eine technische Zeichnung zu erstellen, die zusammen mit den digitalen CAD-Anweisungen gesendet wird. Diese Zeichnungen werden verwendet, um Konstruktionstoleranzen und Geometrien zu überprüfen; dem Maschinisten helfen, die hervorstechenden Merkmale des Teils zu identifizieren; und dienen als konkrete Überprüfungsquelle, falls Fragen auftreten sollten.

Vorteile der CNC-Bearbeitung

Die CNC-Bearbeitung bietet mehrere Wettbewerbsvorteile , einschließlich:

- Schnelle Lieferzeiten für Bestellungen

- Hohe Präzision

- In hohem Maße anpassbar

- Erzeugt Produkte mit außergewöhnlichen physikalischen Eigenschaften und Leistungsschwellen

Verwendete Materialien

Die richtige Materialauswahl ist für CNC-Bearbeitungsvorgänge von entscheidender Bedeutung. Diese Wahl hängt weitgehend von der erwarteten Verwendung für das Endprodukt ab. Sie müssen eine Reihe von Materialeigenschaften untersuchen um festzustellen, welches für Ihr Design am besten geeignet ist, z. B.:

- Zugfestigkeit

- Härte

- Einfache Bedienung

- Chemische Beständigkeit

- Korrosionsbeständigkeit

- Thermische Eigenschaften

Bei Technox verwenden wir ein breites Spektrum an Materialien für unsere Bearbeitungsvorgänge, einschließlich:

- Stahl

- Edelstahl

- Aluminium

- Messing

- Kupfer

- Bronze

- Nickel

- Gusseisen

- Inconel®

- Hastelloy®

- Kunststoffe

CNC-Bearbeitungsanwendungen

CNC-bearbeitete Teile werden in einer Vielzahl von Anwendungen in allen Branchen eingesetzt. Bei Technox bedienen wir ein breites Spektrum an Sektoren, darunter:

- Stahl

- Essen und Trinken

- Kunststoffe

- Papier

- Textil

- Recycling

- Öl und Gas

- Fluidkraft

- Bau

CNC-bearbeitete Teile bei Technox

Bei Technox Machine and Manufacturing bieten wir unseren Kunden vielseitige, maßgeschneiderte Lösungen und liefern nur Arbeiten von höchster Qualität. Unsere Bearbeitungsmöglichkeiten umfassen:

- Langweilig

- Fräsen

- Bohren

- Tippen

- Threading

- Senken

- Senken

- Rändelung

Wenn Sie weitere Informationen zu den Vorteilen einer Partnerschaft mit Technox wünschen, wenden Sie sich bitte an uns oder fordern Sie ein Angebot an .

CNC-Maschine

- Vergleich verschiedener Arten von CNC-Maschinen

- Die Vorteile der CNC-Bearbeitung von Messing werden diskutiert

- Leitfaden zur Materialauswahl für die CNC-Bearbeitung

- 8 häufig verwendete Materialien in der Präzisions-CNC-Bearbeitung

- CNC-Bearbeitung:Definition und Arten von CNC-Maschinen

- Leitfaden zur Materialauswahl für die CNC-Bearbeitung

- Auswahlhilfe für CNC-Kunststoffe

- CNC-Maschinen:Typen, Teile und Vorteile

- CNC-Bearbeitung von exotischen Materialien

- CNC-Bearbeitung exotischer Materialien