CNC-Schlüsselkonzept Nr. 1 – Die Grundlagen der computergestützten numerischen Steuerung

Bildnachweis:Getty Images

Bildnachweis:Getty Images

Dies ist der erste Artikel einer 10-teiligen Serie über die Schlüsselkonzepte der computergestützten numerischen Steuerung. Für eine Einführung in den Ansatz dieser Serie lesen Sie diesen Artikel .

Was sind die Vorteile der computergestützten numerischen Steuerung?

Der erste Vorteil, den alle Arten von CNC-Werkzeugmaschinen bieten, ist eine verbesserte Automatisierung. Der mit der Herstellung von Werkstücken verbundene Bedienereingriff kann reduziert oder eliminiert werden. Viele CNC-Maschinen können während ihres gesamten Bearbeitungszyklus unbeaufsichtigt laufen, sodass der Bediener andere Aufgaben erledigen kann. Dies bietet dem CNC-Benutzer mehrere Nebenvorteile, darunter eine geringere Ermüdung des Bedieners, weniger durch menschliche Fehler verursachte Fehler und eine konsistente und vorhersehbare Bearbeitungszeit für jedes Werkstück. Da die Maschine unter Programmsteuerung läuft, ist auch das erforderliche Qualifikationsniveau des CNC-Bedieners (in Bezug auf die grundlegende Bearbeitungspraxis) im Vergleich zu einem Maschinisten, der Werkstücke mit herkömmlichen Werkzeugmaschinen herstellt, reduziert.

Der zweite große Vorteil der CNC-Technologie sind konsistente und genaue Werkstücke. Die heutigen CNC-Maschinen verfügen über fast unglaubliche Genauigkeits- und Wiederholbarkeitsspezifikationen. Dies bedeutet, dass nach der Verifizierung eines Programms problemlos zwei, zehn oder tausend identische Werkstücke mit Präzision und Konsistenz hergestellt werden können.

Ein dritter Vorteil, den die meisten Arten von CNC-Werkzeugmaschinen bieten, ist die Flexibilität. Da diese Maschinen von Programmen aus betrieben werden, ist das Ausführen eines anderen Werkstücks fast so einfach wie das Laden eines anderen Programms. Sobald ein Programm für einen Produktionslauf verifiziert und ausgeführt wurde, kann es bei der nächsten Bearbeitung des Werkstücks einfach wieder aufgerufen werden. Dies führt zu einem weiteren Vorteil, schnellen Umrüstungen.

Da diese Maschinen sehr einfach einzurichten und zu betreiben sind und Programme einfach geladen werden können, ermöglichen sie eine sehr kurze Einrichtungszeit. Dies ist bei den heutigen Just-in-Time-Produktionsanforderungen zwingend erforderlich.

Bewegungssteuerung – Das Herz der CNC

Die grundlegendste Funktion jeder CNC-Maschine ist die automatische, präzise und konsistente Bewegungssteuerung. Alle Arten von CNC-Geräten haben zwei oder mehr Bewegungsrichtungen, die als Achsen bezeichnet werden. Diese Achsen können entlang ihrer Verfahrwege präzise und automatisch positioniert werden. Die beiden häufigsten Achstypen sind linear (auf einer geraden Bahn angetrieben) und rotatorisch (auf einer kreisförmigen Bahn angetrieben).

Anstatt Bewegungen durch manuelles Drehen von Kurbeln und Handrädern zu verursachen, wie es bei herkömmlichen Werkzeugmaschinen erforderlich ist, ermöglichen CNC-Maschinen, dass Bewegungen durch Servomotoren unter der Steuerung der CNC und durch das Teileprogramm gesteuert werden. Im Allgemeinen sind der Bewegungstyp (schnell, linear und kreisförmig), die zu bewegenden Achsen, der Bewegungsbetrag und die Bewegungsgeschwindigkeit (Vorschubgeschwindigkeit) bei fast allen CNC-Werkzeugmaschinen programmierbar.

Ein CNC-Befehl, der innerhalb der Steuerung ausgeführt wird (normalerweise durch ein Programm), weist den Antriebsmotor an, sich eine genaue Anzahl von Malen zu drehen. Die Drehung des Antriebsmotors wiederum dreht die Kugelumlaufspindel. Und die Kugelumlaufspindel treibt die Linearachse an. Ein Rückmeldegerät am gegenüberliegenden Ende der Kugelumlaufspindel ermöglicht es der Steuerung, zu bestätigen, dass die befohlene Anzahl von Umdrehungen stattgefunden hat.

Obwohl es sich um eine ziemlich grobe Analogie handelt, kann die gleiche lineare Grundbewegung auf einem gewöhnlichen Tischschraubstock gefunden werden. Wenn Sie die Schraubstockkurbel drehen, drehen Sie eine Leitspindel, die wiederum die bewegliche Backe am Schraubstock antreibt. Im Vergleich dazu ist eine Linearachse auf einer CNC-Werkzeugmaschine äußerst präzise. Die Anzahl der Umdrehungen des Achsenantriebsmotors steuert präzise die lineare Bewegung entlang der Achse.

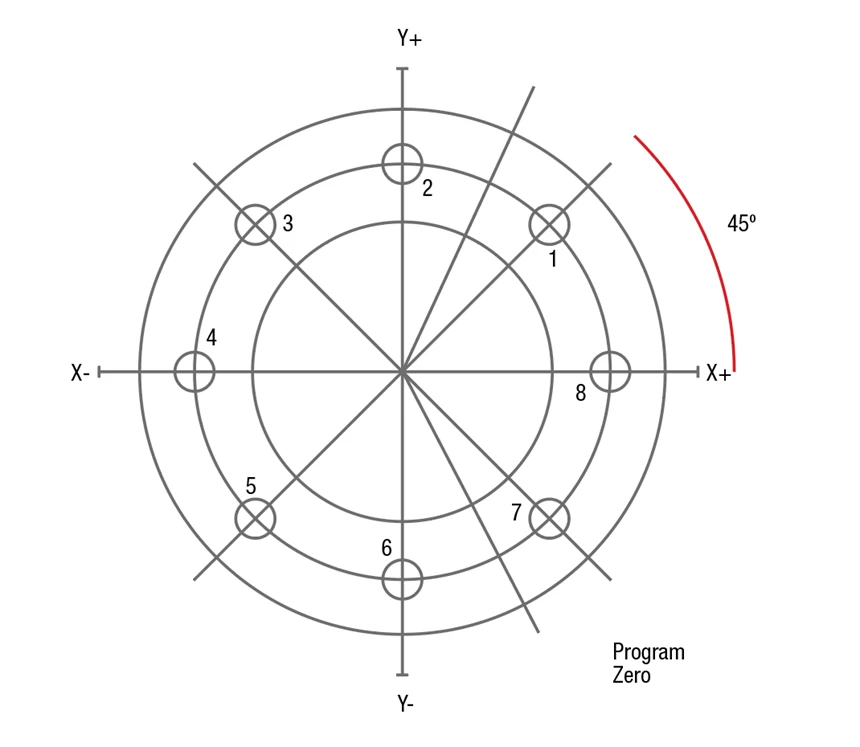

Abbildung 1:In diesem Beispiel wird Programm Null in der Mitte des Rings platziert. Beachten Sie, dass alle Koordinaten links oder unterhalb des Programmnullpunkts als negative Positionen angegeben werden.

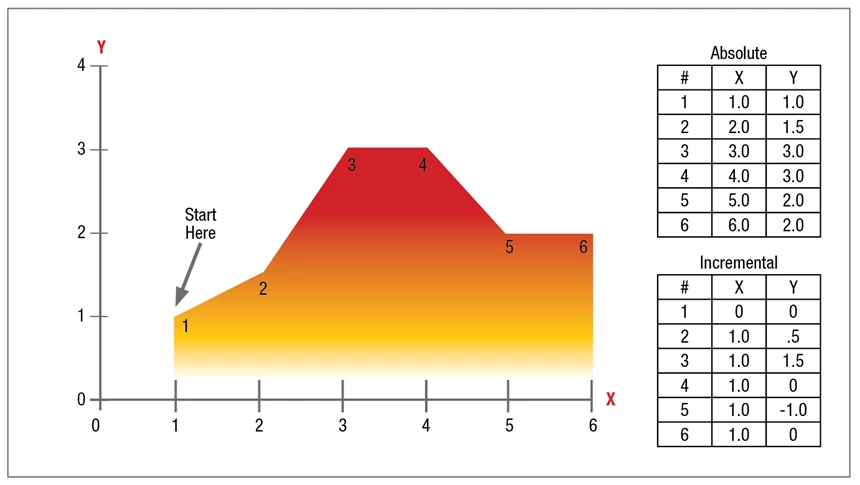

Abbildung 2:Es ist sehr einfach, die genaue Position des Werkzeugs in jedem Befehl zu bestimmen, der im absoluten Modus gegeben wird. Im inkrementellen Modus kann es sehr schwierig sein, die aktuelle Position des Werkzeugs für einen gegebenen Bewegungsbefehl zu bestimmen.

Vorherige NächsteWie Achsenbewegungen befohlen werden – Koordinatensysteme verstehen

Es wäre für den CNC-Benutzer nicht durchführbar, eine Achsenbewegung zu bewirken, indem er versucht, jedem Achsenantriebsmotor mitzuteilen, wie oft er sich drehen soll, um einen gegebenen linearen Bewegungsbetrag zu befehlen. (Das wäre so, als müssten Sie herausfinden, wie viele Umdrehungen des Griffs eines Tischschraubstocks dazu führen, dass sich die bewegliche Backe um genau einen Zoll bewegt!) Stattdessen ermöglichen alle CNC-Steuerungen eine viel einfachere und logischere Steuerung der Achsenbewegung durch Verwendung irgendeiner Art von Koordinatensystem. Die beiden beliebtesten Systeme, die bei CNC-Maschinen verwendet werden, sind das rechtwinklige – oder „kartesische“ – Koordinatensystem und das Polarkoordinatensystem. Das mit Abstand gebräuchlichste ist das rechtwinklige Koordinatensystem.

Eine sehr häufige Anwendung für das rechtwinklige Koordinatensystem ist die grafische Darstellung.

Nehmen wir, was wir jetzt über Graphen wissen, und beziehen es auf CNC-Achsenbewegungen. Anstatt theoretische Punkte zu zeichnen, um konzeptionelle Ideen darzustellen, wird der CNC-Programmierer physikalische Endpunkte für Achsenbewegungen zeichnen. Achsen sind in Inkremente unterteilt. Aber anstatt in Inkremente konzeptioneller Ideen wie Zeit und Produktivität zerlegt zu werden, wird jede lineare Achse des rechtwinkligen Koordinatensystems einer CNC-Maschine in Messinkremente zerlegt. Im Inch-Modus kann das kleinste Inkrement 0,0001 Inch sein. Im metrischen Modus kann die kleinste Schrittweite 0,001 Millimeter betragen. (Bei Rundachsen ist das Inkrement übrigens 0,001

Grad.)

Jede Achse innerhalb des Koordinatensystems der CNC-Maschine muss irgendwo beginnen. Für CNC-Zwecke wird dieser Ursprungspunkt allgemein als Programmnullpunkt bezeichnet Point (auch work zero genannt , Nullteil , oder Programmursprung ). Typischerweise wird der Programmnullpunkt als der Punkt gewählt, an dem alle Bemaßungen beginnen.

Wenn der Programmierer bei dieser Technik wünscht, dass das Werkzeug zu einer Position ein Zoll rechts vom Programmnullpunkt gesendet wird, X1.0 wird befohlen. Wenn der Programmierer möchte, dass sich das Werkzeug auf eine Position von einem Zoll über dem Programmnullpunkt bewegt, Y1.0 wird befohlen. Die Steuerung bestimmt automatisch, wie oft jeder Achsenantriebsmotor und jede Kugelumlaufspindel gedreht werden muss, damit die Achse den befohlenen Zielpunkt erreicht. Dadurch kann der Programmierer die Achsenbewegung auf sehr logische Weise steuern.

Bei den bisherigen Beispielen lagen zufällig alle Punkte rechts und oben vom Programmnullpunkt. Dieser Bereich oberhalb und rechts vom Programmnullpunkt wird Quadrant genannt (in diesem Fall Quadrant Nummer eins). Bei CNC-Maschinen ist es nicht ungewöhnlich, dass innerhalb des Programms benötigte Endpunkte in andere Quadranten fallen. In diesem Fall muss mindestens eine der Koordinaten als Minus angegeben werden. Abbildung 1 zeigt eine häufige Anwendung, wenn Endpunkte in alle vier Quadranten fallen und negative Koordinaten angegeben werden müssen.

Absolute versus inkrementelle Bewegung

Alle Diskussionen bis zu diesem Punkt gehen davon aus, dass der absolute Modus der Programmierung verwendet wird. Im absoluten Modus werden die Endpunkte für alle Bewegungen vom Programmnullpunkt aus angegeben. Für Anfänger ist dies normalerweise die beste und einfachste Methode zum Festlegen von Endpunkten für Bewegungsbefehle. Es gibt jedoch eine andere Möglichkeit, Endpunkte für die Achsbewegung anzugeben.

Im inkrementellen Modus werden Endpunkte für Bewegungen von der aktuellen Position des Werkzeugs und nicht von Programmnull aus angegeben. Bei dieser Methode der Befehlsbewegung muss der Programmierer immer fragen:"Wie weit soll ich das Werkzeug bewegen?" Während der inkrementelle Modus manchmal sehr hilfreich sein kann, ist dies im Allgemeinen die umständlichere und schwierigere Methode.

Seien Sie vorsichtig, wenn Sie Bewegungsbefehle geben. Anfänger neigen dazu, inkrementell zu denken. Wenn Sie im Absolutmodus arbeiten (wie es Anfänger tun sollten), sollte der Programmierer immer fragen:"Zu welcher Position soll das Werkzeug bewegt werden?" Diese Position ist relativ zum Programm Null, nicht von der aktuellen Position des Werkzeugs. Abbildung 2 zeigt zwei identische Bewegungsreihen, eine im inkrementellen Modus und die andere im absoluten Modus.

Abgesehen davon, dass es sehr einfach ist, die aktuelle Position für jeden Befehl zu bestimmen, hat ein weiterer Vorteil des Arbeitens im Absolutmodus mit Fehlern zu tun, die während Bewegungsbefehlen gemacht werden. Wenn im absoluten Modus in einem Befehl des Programms ein Bewegungsfehler gemacht wird, ist nur eine Bewegung falsch. Wenn andererseits bei inkrementellen Bewegungen ein Fehler gemacht wird, sind alle Bewegungen ab dem Punkt des Fehlers ebenfalls falsch.

Programm Null zuweisen

Beachten Sie, dass der CNC-Steuerung die Lage des Programmnullpunkts auf irgendeine Weise mitgeteilt werden muss. Wie dies geschieht, ist von einer CNC-Maschine und Steuerung zur anderen sehr unterschiedlich. Eine ältere Methode besteht darin, Programm Null im Programm zuzuweisen. Bei dieser Methode teilt der Programmierer der Steuerung mit, wie weit es vom Programmnullpunkt bis zur Startposition der Maschine ist. Dies geschieht normalerweise mit einem G92- (oder G50-) Befehl, zumindest am Anfang des Programms und möglicherweise am Anfang jedes Werkzeugs.

Ein allgemein besserer Weg, Programmnull zuzuweisen, ist eine Form von Offset. Hersteller von Bearbeitungszentrumssteuerungen bezeichnen üblicherweise Offsets, die zum Zuweisen von Programmnull verwendet werden, als Vorrichtungsoffsets . Hersteller von Drehzentren nennen Versätze, die verwendet werden, um den Programmnullpunkt für jedes Werkzeug zuzuweisen, üblicherweise Geometrieversätze . Mehr darüber, wie Programm Null zugewiesen werden kann, wird unter Schlüsselkonzept Nummer vier vorgestellt

Bildnachweis:Getty Images

Bildnachweis:Getty Images Andere Punkte zur Achsenbewegung

Bis zu diesem Punkt war unser Hauptanliegen, Ihnen zu zeigen, wie Sie den Endpunkt jedes Bewegungsbefehls bestimmen können. Wie Sie gesehen haben, erfordert dies ein Verständnis des rechtwinkligen Koordinatensystems. Es gibt jedoch andere Bedenken darüber, wie eine Bewegung stattfinden wird. Zum Beispiel sind auch die Art der Bewegung (schnell, geradlinig, kreisförmig usw.) und die Bewegungsgeschwindigkeit (Vorschubgeschwindigkeit) für den Programmierer von Bedeutung. Wir werden diese anderen Überlegungen während Schlüsselkonzept Nummer drei. besprechen

Das CNC-Programm

Fast alle aktuellen CNC-Steuerungen verwenden ein Wortadressenformat für die Programmierung. (Die einzigen Ausnahmen hiervon sind bestimmte Konversationssteuerungen.) Mit Wortadressenformat meinen wir, dass das CNC-Programm aus satzartigen Befehlen besteht. Jeder Befehl besteht aus CNC-Wörtern, die jeweils eine Buchstabenadresse und einen Zahlenwert haben. Die Buchstabenadresse (X, Y, Z usw.) teilt der Steuerung die Art des Wortes mit und der Zahlenwert teilt der Steuerung den Wert des Wortes mit. Wie Wörter und Sätze in der englischen Sprache verwendet, teilen Wörter in einem CNC-Befehl der CNC-Maschine mit, was wir gerade tun möchten.

Jedes Wort hat eine Buchstabenadresse und einen Zahlenwert. Die Buchstabenadresse teilt der Steuerung den Worttyp mit. Hersteller von CNC-Steuerungen unterscheiden sich hinsichtlich der Art und Weise, wie sie Wortnamen (Buchstabenadressen) und ihre Bedeutung festlegen. Der angehende CNC-Programmierer muss im Programmierhandbuch des Steuerungsherstellers nachschlagen, um die Wortnamen und Bedeutungen zu bestimmen. Hier ist eine kurze Liste einiger der Wortarten und ihrer gebräuchlichen Spezifikationen für Buchstabenadressen.

Wie Sie sehen, sind viele der Buchstabenadressen logisch gewählt (T für Werkzeug, S für Spindel, F für Vorschub usw.). Einige müssen auswendig gelernt werden.

Es gibt zwei Buchstabenadressen (G und M), die die Bezeichnung spezieller Funktionen ermöglichen. Die vorbereitende Funktion (G) spezifiziert wird üblicherweise verwendet, um Modi einzustellen. Wir haben bereits den Absolutmodus eingeführt, der durch G90 angegeben ist, und den Inkrementalmodus, der durch G91 angegeben ist. Dies sind nur zwei der verwendeten vorbereitenden Funktionen. Sie müssen im Handbuch Ihres Steuerungsherstellers nachschlagen, um die Liste der Funktionen für Ihre Maschine zu finden.

Zusatzfunktionen (M-Wörter) ermöglichen wie vorbereitende Funktionen eine Vielzahl von Sonderfunktionen. Verschiedene Funktionen werden typischerweise als programmierbare Schalter verwendet (wie Spindel ein/aus, Kühlmittel ein/aus usw.). Sie werden auch verwendet, um die Programmierung vieler anderer programmierbarer Funktionen der CNC-Werkzeugmaschine zu ermöglichen.

Für einen Anfänger mag all dies so aussehen, als ob die CNC-Programmierung viel Auswendiglernen erfordert. Aber seien Sie versichert, dass bei der CNC-Programmierung nur etwa 30-40 verschiedene Wörter verwendet werden. Wenn Sie sich das Erlernen der manuellen CNC-Programmierung wie das Erlernen einer Fremdsprache mit nur 40 Wörtern vorstellen können, sollte es nicht allzu schwierig erscheinen.

Dezimalpunktprogrammierung

Bestimmte Buchstabenadressen (CNC-Wörter) erlauben die Angabe von reellen Zahlen (Zahlen, die Teile einer ganzen Zahl erfordern). Beispiele sind X-Achsen-Bezeichner (X), Y-Achsen-Bezeichner (Y) und Radius-Bezeichner (R). Nahezu alle CNC-Steuerungen der aktuellen Modelle erlauben die Verwendung eines Dezimalpunkts innerhalb der Spezifikation jeder Buchstabenadresse. Beispielsweise kann X3.0625 verwendet werden, um eine Position entlang der X-Achse anzugeben.

Andererseits werden einige Buchstabenadressen verwendet, um ganze Zahlen anzugeben. Beispiele umfassen die Spindeldrehzahlkennung (S), die Werkzeugstationskennung (T), Folgenummern (N), vorbereitende Funktionen (G) und sonstige Funktionen (M). Für diese Worttypen funktionieren die meisten Steuerelemente nicht zulassen, dass ein Dezimalpunkt verwendet wird. Der Programmieranfänger muss im Programmierhandbuch des Herstellers der CNC-Steuerung nachschlagen, um herauszufinden, welche Wörter die Verwendung eines Dezimalpunkts zulassen.

Andere programmierbare Funktionen

Alle bis auf die einfachsten CNC-Maschinen haben andere programmierbare Funktionen als nur die Achsbewegung. Mit der heutigen vollwertigen CNC-Ausrüstung ist fast alles an der Maschine programmierbar. CNC-Bearbeitungszentren ermöglichen beispielsweise die Programmierung von Spindeldrehzahl und -richtung, Kühlmittel, Werkzeugwechsel und vielen anderen Funktionen der Maschine. In ähnlicher Weise ermöglichen CNC-Drehzentren die Programmierung von Spindeldrehzahl und -richtung, Kühlmittel, Revolverindex und Reitstock. Und alle Arten von CNC-Geräten haben ihre eigenen programmierbaren Funktionen. Darüber hinaus ist möglicherweise auch bestimmtes Zubehör wie Messsysteme, Werkzeuglängenmesssysteme, Palettenwechsler und adaptive Steuerungssysteme verfügbar, für die Programmierüberlegungen erforderlich sind.

Die Liste der programmierbaren Funktionen wird von einer Maschine zur nächsten stark variieren, und der Benutzer muss diese programmierbaren Funktionen für jede zu verwendende CNC-Maschine lernen. In Schlüsselkonzept Nummer zwei , werden wir uns genauer ansehen, was typischerweise auf verschiedenen Arten von CNC-Werkzeugmaschinen programmierbar ist.

Erfahren Sie mehr über Schlüsselkonzepte der Computer Numerischen Steuerung:

CNC-Schlüsselkonzept Nr. 2 – Kennen Sie Ihre Maschine

CNC-Schlüsselkonzept Nr. 3 – CNC-Bewegungstypen verstehen

CNC-Schlüsselkonzept Nr. 4 – Die Vergütungsformen

CNC-Schlüsselkonzept Nr. 5 – Die Bedeutung der Programmformatierung

CNC-Schlüsselkonzept Nr. 6 – Methoden zur CNC-Programmierung

CNC-Schlüsselkonzept Nr. 7 – Lernen Sie die Maschine aus der Sicht des Bedieners kennen

CNC-Schlüsselkonzept Nr. 8 – Die Betriebsarten der Maschine

CNC-Schlüsselkonzept Nr. 9 – Die wichtigsten Betriebsabläufe

CNC-Schlüsselkonzept Nr. 10 – CNC-Programme sicher verifizieren

Industrielle Ausrüstung

- Was ist NUMERICAL CONTROL [NC]?

- CNC-Fräser-Produktionsprozess

- So unterbrechen Sie den Zyklus auf einer Hurco CNC-Steuerung

- Qualitätskontrolle in der CNC-Bearbeitung

- Drehmaschine mit CNC

- CNC-Drehmaschine hat einen elektrischen Revolverkopf für mehrere Operationen

- CNC-Drehmaschine fügt Funktionen für Sicherheit und Benutzerfreundlichkeit hinzu

- Die Grundlagen der Anwendung elektrohydraulischer Ventile

- CNC-Bearbeitung vs. 3D-Druck:Die wichtigsten Unterschiede, die Sie kennen müssen

- Klimatisierung in einer CNC-Werkstatt