Vor- und Nachteile der Beschichtung Ihrer rotierenden Ausrüstung

Beschichten oder nicht beschichten? Besitzer von Rotationsmaschinen wissen, dass Schutzbeschichtungen vor Verschmutzung und Korrosion schützen, aber sind sie für jede Anwendung unbedingt erforderlich? Welche Bedingungen und/oder Prozessmedien sind für Beschichtungen zu beachten? Beeinflusst die Beschichtung die Leistung der Ausrüstung positiv oder negativ? Welche Beschichtung sollte für welche Prozessmedien verwendet werden? Wird die Beschichtung kritischer Komponenten den Bedarf an Reparaturen und Ausfallzeiten von rotierenden Maschinen reduzieren? Dies sind die Fragen, die sich Eigentümer von Rotationsmaschinen stellen, wenn sie entscheiden, ob sie in diese Praxis investieren möchten. Der Hauptgrund für den Einsatz von Beschichtungen ist die Verlängerung der Lebensdauer, die Senkung der Betriebs- und Wartungskosten und die Steigerung der Anlageneffizienz.

Beschichten oder nicht beschichten? Besitzer von Rotationsmaschinen wissen, dass Schutzbeschichtungen vor Verschmutzung und Korrosion schützen, aber sind sie für jede Anwendung unbedingt erforderlich? Welche Bedingungen und/oder Prozessmedien sind für Beschichtungen zu beachten? Beeinflusst die Beschichtung die Leistung der Ausrüstung positiv oder negativ? Welche Beschichtung sollte für welche Prozessmedien verwendet werden? Wird die Beschichtung kritischer Komponenten den Bedarf an Reparaturen und Ausfallzeiten von rotierenden Maschinen reduzieren? Dies sind die Fragen, die sich Eigentümer von Rotationsmaschinen stellen, wenn sie entscheiden, ob sie in diese Praxis investieren möchten. Der Hauptgrund für den Einsatz von Beschichtungen ist die Verlängerung der Lebensdauer, die Senkung der Betriebs- und Wartungskosten und die Steigerung der Anlageneffizienz.

Die Vorteile von Beschichtungen

Die Zuverlässigkeit und Langlebigkeit der Ausrüstung sind die beiden größten Anliegen für Industrieanlagen, und das ist unbestreitbar so, da Investitionsgüter Ihre größte Investition sind. Je nach Anlagengröße und Nutzung amortisieren sich die Beschichtungs- und Arbeitskosten in weniger als einem Jahr durch eine Effizienzsteigerung von nur zwei Prozent. Andere sekundäre Vorteile der Verwendung von Beschichtungen sind ein geringerer Stromverbrauch und eine erhöhte Leistung. Rotierende Anlagen sind rauen Bedingungen mit langen Betriebszeiten und abrasiven oder korrosiven Prozessmaterialien ausgesetzt. Beschichtungen schützen vor Schäden durch verschleißanfällige Anwendungen. Sie wurden entwickelt, um verschleißfest zu sein, die Reibung zu reduzieren, vor ätzenden/sauren Materialien und Reinigungsmitteln zu schützen und die Anlageneffizienz zu erhöhen. Beschichtungen gibt es in zwei Kategorien – organisch und anorganisch. Organische Beschichtungen reichen von duroplastischen und thermoplastischen Polymeren bis hin zu Elastomeren. Sie sind die am häufigsten verwendete und kostengünstigste Art des Schutzes. Anorganische Beschichtungen sind nicht auf Kohlenstoff basierende Verbindungen wie Glas, Metalle, Silikone und Keramiken. Um einen Typ gegenüber dem anderen zu wählen, müssen Sie verstehen, wie einfach die Beschichtung aufgetragen werden kann und ob die Betriebsbedingungen mechanisch, thermisch oder chemisch sind. Anorganische Beschichtungen leisten bei abrasiven und korrosiven Anwendungen gute Dienste und halten lange, sind aber tendenziell teurer als organische Beschichtungen. Erkundigen Sie sich bei Ihrem Gerätehersteller nach Beschichtungsempfehlungen.

Die Nachteile von Beschichtungen

Manchmal sind Beschichtungen nicht die beste Lösung. Beschichtungen eignen sich gut für Geräte, die stationär sind und keinen großen Mengen an Turbulenzen oder Erosion durch abrasive Partikel ausgesetzt sind. Beschichtungen sind großartige kurzfristige Lösungen in Ihrer Antikorrosionsstrategie. Sobald eine Beschichtung aufgetragen wurde, beginnt sofort ein Abbauprozess, der Ausbesserungen, Wartung oder sogar eine vollständige Neuauftragung erfordert. Beschichtungen können die Pumpenleistung auch beeinträchtigen, indem sie Hindernisse verursachen oder Durchgänge und Öffnungen verschließen. Wenn diese Anwendungen beginnen, Ihre Ausrüstung zu drosseln, wird die Maschine weiter von ihrem ursprünglichen Auslegungspunkt entfernt, wodurch Effizienz und Lebensdauer verringert werden. Bei Hochgeschwindigkeitsanwendungen werden Beschichtungen schnell entfernt und sind auf lange Sicht weniger kosteneffektiv, da sie ständig neu aufgetragen werden.

Eine Alternative zu Beschichtungen

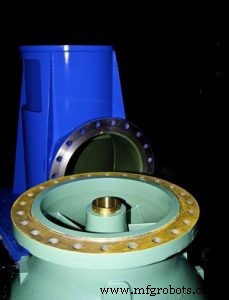

Wenn organische und anorganische Beschichtungen für die Betriebsbedingungen Ihrer rotierenden Maschinen nicht geeignet sind, ist es möglicherweise an der Zeit, strukturelle Verbundwerkstoffkomponenten zu prüfen. Verbundwerkstoffe haben zahlreiche Vorteile. In erster Linie sind sie korrosions- und chemikalienbeständig. Bei beschichteten metallischen Betriebsmitteln können Prozessmedien die Beschichtung durchdringen, darunter gelangen und die Metallteile angreifen. Verbundwerkstoffe sind ein solides Teil, daher ist keine Beschichtung erforderlich, wodurch Korrosionsprobleme beseitigt werden. Sie sind auch unglaublich stark und leicht. Leichte Materialien sind leichter zu bewegen und bedeuten erhebliche Energieeinsparungen. Ihre hohe Festigkeit macht sie langlebig und widerstandsfähig gegen Lochfraß und Beschädigung. Verbundwerkstoffe haben auch eine ausgezeichnete Elastizität. Wenn Metallkomponenten unter Spannung stehen, verbeulen sie und geben nach. Verbundwerkstoffe springen wieder an ihren Platz, nachdem der Stressor entfernt wurde. Da sie nicht metallisch sind, sind Verbundwerkstoffe auch nicht leitend, was sie im Hochspannungsbetrieb sicherer macht.

Verbundwerkstoffe sind eine ausgezeichnete Wahl für Besitzer rotierender Maschinen, erfordern jedoch Investitionen in neue Teile und Ausrüstung. Die Verwendung von Beschichtungen auf Ihren rotierenden Maschinen hat Vor- und Nachteile. Sie müssen mehrere Faktoren berücksichtigen, um festzustellen, ob die Verwendung einer Beschichtung die beste Lösung ist oder ob Sie stattdessen in strukturelle Verbundwerkstoffkomponenten und -ausrüstung investieren sollten. Obwohl Beschichtungen eine eher kurzfristige Lösung sind, sind sie eine kostengünstigere Investition (im Voraus) und einfach aufzutragen. Wenn Sie nach einer dauerhafteren, langfristigen Lösung suchen, sehen Sie sich Strukturverbundwerkstoffe an. In jedem Fall werden Sie sofort die Vorteile einer gesteigerten Effizienz, eines geringeren Energieverbrauchs, einer verlängerten Lebensdauer und eines geringeren Reparaturbedarfs an rotierenden Geräten sehen.

Korrosionsschutzbeschichtungen erhöhen die Effizienz. Neuigkeiten zu Industrieanlagen.

Industrielle Ausrüstung

- Vor- und Nachteile von Edelstahlgriffen

- Vor- und Nachteile des Beizens in der Metallbearbeitung

- Vor- und Nachteile der Sprühabscheidung

- Die Vor- und Nachteile des Druckgusses

- Vor- und Nachteile von Lost-Foam Casting

- Vor- und Nachteile der Kaltumformung von Metallen

- Vor- und Nachteile von Infrastructure-as-Code

- Was ist Fracking? Vor- und Nachteile

- LCD vs. CRT:Vor- und Nachteile

- Ist Ihre rotierende Ausrüstung bereit für den Winter?