Maximierung Ihres produktiven Schweißraums

Roboter-Lichtbogenschweiß-Arbeitszellen wurden nach den Prinzipien der schlanken Fertigung entwickelt, um Abfall zu reduzieren und den Arbeitsablauf zu verbessern, und bieten Genauigkeit, Zuverlässigkeit, Vielseitigkeit und Geschwindigkeit für viele industrielle Anwendungen in verschiedenen Branchen. Während einige Hersteller argumentieren würden, dass die effizienteste Roboter-Arbeitszelle auf dem Markt diejenige mit dem kleinsten Platzbedarf ist, müssen andere Faktoren berücksichtigt werden. Das führt uns zu der Frage:Wie wird wertvolle Bodenfläche am effizientesten genutzt?

Damit Hersteller über einen bestimmten Amortisationszeitraum einen maximalen Return on Investment (ROI) erzielen können, ist es unerlässlich, die effizienteste Arbeitszelle zu verwenden, die für die Bearbeitung einer bestimmten Anwendung und eines bestimmten Teiletyps möglich ist. Jüngste Kauftrends deuten darauf hin, dass der Kauf einer größeren Roboter-Arbeitszelle mit zusätzlichen Robotern eine produktivere Lösung für ein Unternehmen sein kann, um den Durchsatz zu erhöhen und die Produktqualität zu verbessern, Arbeitskräftemangel zu beheben und dabei die Kundenanforderungen zu erfüllen.

Während viele in Asien ansässige Hersteller betonen, dass eine Roboter-Arbeitszelle mit geringer Stellfläche am besten ist, haben sich Unternehmen in den USA im Allgemeinen weniger Gedanken über die Stellfläche gemacht. Diese Mentalität ändert sich jedoch, da die Hersteller versuchen, Initiativen zur Steigerung der Produktivität zu erfüllen. Yaskawa stellt eine Vielzahl von Standard-Schweißarbeitszellen her, die Teil der ArcWorld ® sind Serie. Diese Zellen können verwendet werden, um sechs Faktoren zu veranschaulichen, die zur Flächenproduktivität beitragen. Diese Faktoren wiederum können auch dazu beitragen, die jüngsten Kauftrends zu erklären und die treibende Motivation für die Steigerung der Produktivität aus der Produktionsfläche zu bewerten.

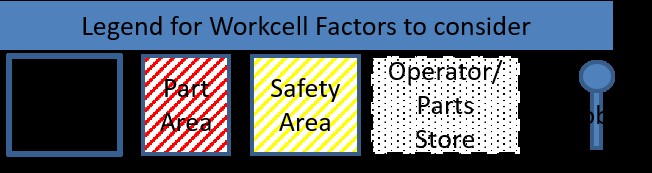

Sechs zu berücksichtigende Schlüsselfaktoren:

Die Antwort auf die Effizienz von Arbeitszellen kann darin bestehen, bestimmte Faktoren zu vergleichen und einfache Verhältnisse zu überprüfen. Um die Produktivität von Roboterarbeitszellen zu bewerten, sollten Hersteller Folgendes berücksichtigen:

- Teilbereich

Der Teilbereich ist einfach der Platz, der benötigt wird, um ein Produkt zu tragen. Zum Beispiel hat ein Autositzlieferant einen offensichtlichen Größenunterschied zwischen Neigungswinkeln, Vordersitzen und 60/40 geteilten Rücksitzrahmen für die Untermontage. Es ist entscheidend, über genügend Teilefläche zu verfügen, um qualitativ hochwertige Teile mit Werkzeugen effektiv und effizient herzustellen. Auch die Positionierung der Teile spielt eine Rolle. Wenn das Teil neu ausgerichtet werden muss, benötigt es ein größeres dreidimensionales Volumen.

- Arbeitsbereich

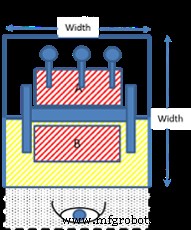

Dies bezieht sich auf die Größe der gesamten Stellfläche der Arbeitszelle oder wie viel Bodenfläche in der Fabrikhalle das Robotersystem umfasst. Hersteller können kleinere Zellen als eine effizientere Nutzung der Bodenfläche ansehen. Während die Grundfläche der Zelle ein berechtigtes Anliegen ist, ist die Wahl eines Robotersystems allein auf der Grundlage der Grundfläche nicht ideal. Ebenso sollten Arbeitszellen mit einer Station als Paar bewertet werden, wenn sie mit einer Zelle mit zwei Stationen verglichen werden.

- Sicherheitsbereich

Ein offener Bereich, den ein Bediener während der Indexierung des Positionierers verlassen muss, um die Sicherheitsvorschriften einzuhalten, wird als Sicherheitsbereich bezeichnet. Einige Hersteller passen eine Roboter-Arbeitszelle mit Rolltüren an, um den Platz im Sicherheitsbereich zu minimieren. Das Aufhängen von Teilebehältern für kleinere Teile in diesem Bereich hilft, diesen Raum zu nutzen und die Ergonomie zu verbessern.

- Bediener-/Teilelagerbereich

Der Bedienerbereich bezieht sich auf den Bereich, in dem der Bediener Teile in das Zellenwerkzeug greift oder darin platziert. Zellen mit Sicherheitsraum können einen Bediener möglicherweise mit einem Teilelager überfüllen, was erfordern würde, dass eine Einzelstations-Arbeitszelle mit einem breiteren Gang ausgestattet wäre. Arbeitszellen mit einer Station werden manchmal einander gegenüber angeordnet, sodass der Bediener eine belädt und dann die Zelle auf der gegenüberliegenden Seite des Gangs wartet.

- Robotermenge

Die Anzahl der Lichtbogenschweißroboter – oder „Lichtbögen“ in Bezug auf Arbeitsbrenner – in einer Arbeitszelle ist ebenfalls von größter Bedeutung bei der Auswahl einer Roboterlösung. Durch Hinzufügen eines zweiten oder dritten Roboters kann die Schweißproduktion nahezu verdoppelt oder verdreifacht werden, ohne dass die Stellfläche beeinträchtigt wird. Dies erhöht die „Lichtbogendichte“ einer gegebenen Arbeitszelle. - Kosten

Der Preis der Arbeitszelle wird in jeder Phase des Entwurfs und der Implementierung berücksichtigt. Oft macht der Roboter einen geringeren Prozentsatz der Kosten aus, wenn Positionierer, Zellsteuerungen und Werkzeuge enthalten sind. Andere Elemente wie Lasersensoren könnten ebenfalls die Kosten erhöhen, aber die Zykluszeit verbessern. Die Teile- und Durchsatzanforderungen eines Kunden bestimmen, wie sehr er diese kostensteigernden Funktionen bei der Erstellung einer äußerst effizienten Zelle schätzen kann.

Bewerbung

Bei der Auswahl der produktivsten Arbeitszelle für eine bestimmte Anwendung und einen bestimmten Teiletyp sollten Hersteller Schlüsselfaktoren, die sich auf die Effizienz der Arbeitszelle auswirken, vergleichend bewerten. Zum Beispiel:

- Teilefläche / Arbeitszellenfläche =Verhältnis von Teil zu Arbeitszellenfläche

- Teil/Arbeitszelle X Bogenrobotermenge =Bogendichte oder Produktivitätsverhältnis der Arbeitszelle

- Verhältnis von $ zu Bodenfläche und Anzahl von Bögen =Wertverhältnis

- Integrationskosten (1x pro Arbeitszelle):SPS + HMI + Stromabfälle + Werkzeuge + usw.

Beispiel 1: Ein Lohnfertiger oder ein Automobilunternehmen kann die ArcWorld C-52 (AWC-52) in Betracht ziehen, eine kompakte Arbeitszelle für die Fertigung kleiner bis mittlerer Stückzahlen mit zwei flachen Tischstationen (eine AWC-52S hat Spindelstöcke zum Drehen von Teilen). Diese Zelle bietet eine starke Leistung in einem kompakten Paket mit:

- Reduzierte Grundfläche

- Ein sechsachsiger Motoman ® Roboter

- Rolltor

- Integriertes Schweißpaket

- Max. Teilegröße (mm) 760 x 700 Kapazität

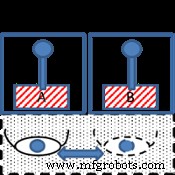

In ähnlicher Weise sollten kompakte Arbeitszellen mit einer Station im Vergleich zu einer Zelle mit zwei Stationen als Paar bewertet werden. Diese Art der Konfiguration fügt dem Prozess einen zusätzlichen Lichtbogenschweißroboter hinzu, fügt aber auch dem Bedienerbereich mehr Platz hinzu. Während diese Arbeitszelle die Schwenkzeit eines Positionierers eliminiert, zwingt sie den Bediener zum Gehen, was eine schlechte Ergonomie bietet und möglicherweise die Zykluszeit verlängert.

Einige Hersteller platzieren diese Zellen einander gegenüber, wo der Bedienerplatz von einem einzigen Bediener bedient wird. Dies kann das Produktivitätsverhältnis basierend auf zwei Robotern und dem Teil-/Arbeitszellenbereich auf bis zu 30 % steigern. Die Verwendung von zwei Zellen führt zu doppelt so hohen Integrationskosten, was für Automobilhersteller mit automatisierten Werkzeugen erheblich sein kann.

Einige Hersteller platzieren diese Zellen einander gegenüber, wo der Bedienerplatz von einem einzigen Bediener bedient wird. Dies kann das Produktivitätsverhältnis basierend auf zwei Robotern und dem Teil-/Arbeitszellenbereich auf bis zu 30 % steigern. Die Verwendung von zwei Zellen führt zu doppelt so hohen Integrationskosten, was für Automobilhersteller mit automatisierten Werkzeugen erheblich sein kann.

Beispiel 2: Hersteller, die nach einer Arbeitszelle suchen, um kleinere Teile zu schweißen, die keine Positionierung erfordern, können die größere ArcWorld 1000 (Konfiguration mit einem Roboter) oder ArcWorld 1200 (Konfiguration mit zwei Robotern) in Betracht ziehen. Diese ArcWorlds wurden für die Fertigung kleiner bis mittelgroßer Teile für Schweißanwendungen mit mittlerem bis hohem Volumen vorkonfiguriert und bieten:

- Hochgeschwindigkeits-Servo-Plattenspieler (60 Zoll oder 72 Zoll Tischplatte)

- Ein oder zwei sechsachsige Motoman-Roboter

- Funktionale Sicherheitseinheit (FSU)

- Integriertes Schweißpaket

- Max. Teilegröße (mm) 1.000 x 474 Kapazität

Unter Verwendung desselben Unterbaugruppenvergleichs (siehe Beispiel 1) wurde festgestellt, dass die AW1000-Zelle unter Verwendung des Verhältnisses von Teilfläche zu Arbeitszellenfläche zu 10 % effizient war. Trotz der Einführung eines Hochgeschwindigkeits-Servo-Drehtellers entstand durch das Vorhandensein des Sicherheitsbereichs ein „Totraum“, der während des Betriebs nicht nutzbar war. Auf der positiven Seite erforderte der Bedienerbereich nur minimale Bewegungen des Bedieners, wodurch eine bessere Ergonomie geschaffen wurde.

Als die Lichtbogendichte in Bezug auf das Verhältnis von Teilfläche zu Arbeitszellenfläche berechnet wurde, zeigte sich, dass die Hinzufügung eines zusätzlichen Lichtbogenschweißroboters in dieser Konfiguration (AW1200) den Gesamtwert erhöhte Arbeitszellenproduktivität auf 19 %. Beim Vergleich der Listenpreise zwischen anderen ArcWorld-Arbeitszellen stellt die AW1200 den niedrigsten Preis/Bogen aller Arbeitszellen dar, was sie zu einem guten Preis-Leistungs-Verhältnis macht. Für diese Zelle fallen nur die 1-fachen Integrationskosten an.

Beispiel 3: Unsere beliebteste Arbeitszelle, die AWIV-6000-Serie mit Riesenrad-Positionierer, bietet die effizienteste Nutzung der Stellfläche. Diese sind für die Teileproduktion in mittleren bis hohen Stückzahlen vorkonstruiert und bieten:

- Platzsparender, schlanker Positionierer mit hoher Geschwindigkeit

- Ein, zwei, drei oder vier sechsachsige Motoman-Roboter

- Funktionale Sicherheitseinheit (FSU)

- Integriertes Schweißpaket

- Max. Teilegröße (mm) 4.000 und 1.525 Kapazität

Unter Verwendung desselben Nutzflächeneffizienzvergleichs (siehe Beispiel 1 und Beispiel 2) wurde festgestellt, dass die Zellen der Serie ArcWorld IV-6000 unter Verwendung des Verhältnisses von Teilfläche zu Arbeitszellenfläche zu 30–34 % effizient waren. Während das Hinzufügen eines schnellen, schlanken Positionierers in Bezug auf den Teilbereich und den Arbeitszellenbereich die Effizienz der Zelle erhöhte, schuf das Vorhandensein des Sicherheitsbereichs immer noch „Totraum“, der während des Betriebs nicht nutzbar war. Einige Hersteller haben aufrollbare Vorhänge verwendet, um den Sicherheitsbereich zu überspannen, um die von Lichtvorhängen verwendete Entfernung zu verringern.

Wie in den Arbeitszellenbeispielen der ArcWorld C-Serie und der ArcWorld 1000-Serie steigerte das Vorhandensein von Lichtbogenschweißrobotern den Produktivitätsfaktor jeder Zelle. Bei der Berechnung der Lichtbogendichte im Verhältnis zum Verhältnis von Teilfläche zu Arbeitszellenfläche für jede Zelle der ArcWorld IV-6000-Serie ergaben sich folgende Ergebnisse:

- AWIV-6000SL Teilebereich / Arbeitszelle X 1 Bogenroboter =60 % Produktivitätsverhältnis

- AWIV-6200SL Teilebereich/Arbeitszelle X 2 Bogenroboter =67 % Produktivitätsverhältnis

- AWIV-6300SL Teilebereich / Arbeitszelle X 3 Bogenroboter =100 % Produktivitätsverhältnis

Die Lichtbogendichte im Verhältnis zum Verhältnis von Werkstückfläche zu Arbeitszelle gab dem ArcWorld IV-6300SL einen größeren Prozentsatz, was ihn zur flexibelsten und produktivsten Arbeitszelle in unseren Standardkonfigurationen macht.

Ein Stammkunde hat von der Spezifikation von AWIV-6300-Zellen mit 3 Robotern und 3-Meter-Positionierspannen zu Zellen mit vier Robotern (AWIV-6400) und 4-Meter-Positionierspannen gewechselt. Obwohl dies die Teilefläche zu der Zellenfläche (Flächeneffizienz) des Kunden leicht von 34 % auf nur 36 % verbessert, steigt das Lichtbogendichteverhältnis (oder Produktivitätseffizienz) stark von 101 % auf 143 %. Darüber hinaus ist das Hinzufügen weiterer Roboter eine kostengünstige Lösung, da die Kosten für die Zellenintegration, wie z. B. SPS, HMI, Werkzeuge, Schutzmaßnahmen und Versorgungsunterbrechungen, nicht steigen.

Fazit:

Kompakte Roboter-Arbeitszellen bieten einen geringeren Platzbedarf, aber sie sind nicht unbedingt die effizienteste Nutzung der Bodenfläche. Werkstätten möchten möglicherweise die Teilegrößenkapazität in Bezug auf die Stellfläche der Arbeitszelle bewerten, um die FLEXIBELSTE Nutzung der Bodenfläche zu bestimmen. Um die PRODUKTIVITÄT der Bodenfläche zu erhöhen, sollten Automobilunternehmen außerdem in Betracht ziehen, den Arbeitsbereich leicht zu erweitern, um mehr Roboter hinzuzufügen. Die Bewertung der Kosten für ein paar verschiedene Arbeitszellenkonfigurationen, einschließlich der Integrationskosten, kann Herstellern dabei helfen, sicherzustellen, dass sie den WERT ihrer Stellfläche maximieren.

Industrieroboter

- Sollte reaktive Wartung Teil Ihrer Wartungsstrategie sein?

- Beschriften Ihrer Teile mit Gravierfüller

- IoT und Ihr Verständnis von Daten

- Roboterschweißen:Wie Hersteller den ROI realisieren, Teil 4

- Roboterschweißen:Wie Hersteller den ROI realisieren, Teil 3

- Roboterschweißen:Wie Hersteller den ROI realisieren, Teil 2

- Roboterschweißen:Wie Hersteller den ROI realisieren, Teil 1

- Auswahl einer Art von Roboterschweißprozess und -ausrüstung für Ihre Anwendung

- Maximierung der Leistungsfähigkeit des E-Commerce, um Ihr Geschäft auszubauen

- Optimierung Ihrer Schweißanwendung mit einer kundenspezifischen RW950-Schweißzelle