Die saubere Art zu schneiden:Umweltfreundliches Roboterschneiden

Die Roboterautomatisierung durchbricht die Grenzen herkömmlicher Schneidmethoden und hat die Tür zu innovativen Hochgeschwindigkeits-Beschneidungs-, Fasen- und Entgratungslösungen geöffnet. Darüber hinaus ist mit dem anhaltenden Streben der Industrie nach Nachhaltigkeit der Bedarf an robuster und dennoch umweltfreundlicher Robotertechnologie gestiegen. Während einige sich dem Wasserstrahlschneiden als praktikable Lösung zugewandt haben, erweisen sich Ultraschallsysteme als äußerst vorteilhaft und die Investition wert.

Ultraschallschneiden

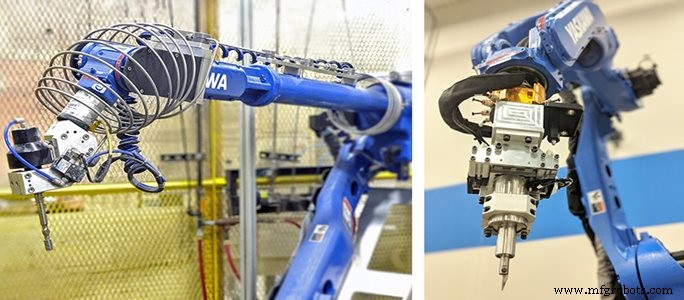

Im Unterschied zu anderen Roboter-Schneidverfahren werden beim Ultraschallschneiden Roboter verwendet, die in Schneidwerkzeuge integriert sind, die Ultraschallenergie verwenden, um überschüssiges Material von einem geformten oder geformten Teil zu trennen. Während dieses Vorgangs werden mikroskopisch kleine Vibrationen innerhalb der Klinge durch einen elektrischen Impuls erzeugt, der dann durch das Schneidwerkzeug gesendet wird. Die äußerst leistungsstarke Energie, die erzeugt wird, ermöglicht es der Klinge, das Werkstück mühelos zu durchtrennen, was den Herstellern mehrere Vorteile bietet:

Sauberere Schnitte

Während des Ultraschallprozesses oszilliert die Klinge mit 40 kHz, wodurch die typische Schnittreibung um bis zu 70 % reduziert wird. Dies sorgt nicht nur für sauberere Schnitte bei den meisten Materialien, sondern ermöglicht auch die Versiegelung von Kanten, die im selben Prozessschritt erstellt wurden, und ist somit auch sehr effizient.

Das Ultraschallschneiden eignet sich gut für eine Vielzahl von nichtmetallischen Materialien wie Kunststoffe, Folien, kohlefaserverstärkte Polymere (CFPR) und Vliesstoffe (weniger als 6-8 mm dick). Dadurch eignet sich das Verfahren ideal für Fahrzeuginnenraumkomponenten wie Türverkleidungen, Bodenteppiche, Instrumententafeln, Konsolen und HLK-Formteile sowie für die meisten Spritzguss-, Vakuum-, Rotations- oder Blasformteile für die allgemeine Industrie.

Höhere Effizienz

Wie bereits erwähnt, ist das Ultraschall-Trimmen äußerst energieeffizient:<1 kWh pro Trimmwerkzeug gegenüber>20 kWh für Wasserstrahl. Die Tatsache, dass ein mit einem Ultraschallwerkzeug ausgestatteter Roboter mit wenig Druck hochpräzise und saubere Schnitte ausführen kann, spart Energie für größere Produktivitätsgewinne. Dieser Trimmprozess ermöglicht auch ein Teilemanagement in Bezug auf Schwindung, da Teile direkt aus der Form getrimmt werden können. Auch das Ausfräsen von Randgrat und Trassenlöchern/Schlitzen kann mit nur einem Werkzeug erfolgen.

Höhere Konsistenz

Die Konsistenz der Endbearbeitung von Teil zu Teil wird durch die integrierte Nachgiebigkeit verbessert. Einzigartig gestaltete und praxiserprobte Trimmwerkzeuge, die von ausgewählten Roboterintegratoren und OEMs angeboten werden, verfügen über eine aktive Nachgiebigkeit, um schrumpfenden oder ungenauen Teilekonturen zu folgen.

Mehr Agilität

Die Verwendung eines Roboter-Ultraschall-Trimmsystems bietet die Flexibilität, die zur Anpassung an eine Vielzahl von Schneidverfahren erforderlich ist. Unabhängig davon, ob nur die oberste Schicht (Kussschnitte) oder Schnitte mit perforierten Linien verwendet werden oder ob eine Kompression von Schaumstoff oder anderen dicken Materialien erforderlich ist, eine Ultraschall-Beschneidungs-Arbeitszelle ist ideal.

Niedrigere Verbrauchskosten

Im Vergleich zum Wasserstrahlschneiden sind Ultraschall-Verbrauchsmaterialien günstiger. Beim Wasserstrahldruck werden Hersteller feststellen, dass Spulen und Öffnungen oft ausgetauscht werden müssen und dass Teile wie Schläuche, Fittings, Ventile, Dichtungen und andere Pumpenteile in moderatem Umfang ausgetauscht werden müssen. Dies trägt nicht nur zu höheren Verbrauchskosten bei, sondern kann auch die Ausfallzeit des Roboters verlängern, was sich letztendlich auf das Endergebnis auswirkt. „Ultraschall-Trimmen ist eine hocheffiziente, umweltfreundliche und kostengünstige Methode zum Trimmen einer Vielzahl von Komponenten“, sagt Steven Cranston von Alliance Automation, LLC. „Da nur mäßige Blattwechsel und ein seltener Austausch des Oszillatorkabels erforderlich sind, ist dieses Verfahren ideal für Hersteller, die Kosten sparen und den Betriebsdurchsatz optimieren möchten.“

Beispielsweise kann der Betrieb eines Standard-Wasserstrahlsystems mit einem Druckverstärker und zwei Robotern durchschnittlich 23.000 bis 25.000 US-Dollar pro Jahr kosten. Hohe Wartungskosten, Energieverbrauch und Wasserverbrauch/-entsorgung sind die Treiber dieser Kosten. Im Gegensatz dazu sind die Kosten etwa sechsmal höher als die Kosten für den Betrieb eines Zwei-Roboter-Ultraschallmessersystems.

Optimieren Sie Ihre Trimmvorgänge

Weniger Arbeitsunfälle, leiser Arbeitszellenbetrieb, keine Wassergefährdung und keine WIP-Trocknungszeit (Work-in-Progress, WIP) für Montagevorgänge nach der Verkleidung sind weitere Hauptvorteile. Erfahren Sie mehr über die EcoTrim™-Schneidsysteme von Yaskawa, um die energiesparende Technologie des Ultraschall-Trimmens zu nutzen. Diese platzsparenden Lösungen sind in zwei Standardmodellen (EcoTrim 1000 und EcoTrim 6200) oder als kundenspezifische, schlüsselfertige Lösung erhältlich, die für Ihre spezifischen Produktionsanforderungen konfiguriert werden kann. P>

Industrieroboter

- Roboterschweißsysteme:Die richtige Wahl

- Die Bedeutung der Verwaltung des Roboterschweiß-Workflows

- Die Vorteile von Durcharm-Roboterschweißpistolen

- Das robotergestützte Faserlaserschneiden im Vergleich zum Plasmaschneiden

- 5 Roboteranwendungen in der Luft- und Raumfahrtindustrie

- Die ICS-Erfahrung

- Die Geschichte des Wasserstrahlschneidens

- Der richtige Weg, um einen Roboterförderer zu simulieren

- Die Faszination des Laserschneidens

- Robotische Bearbeitung:Die nächste Dimension