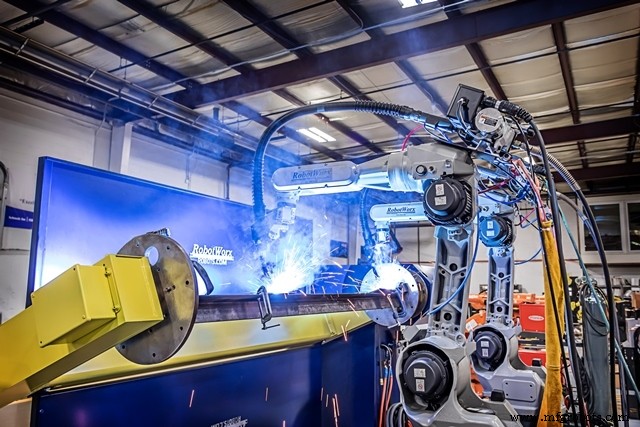

Fehlerbehebung bei einem Roboter, der fehlerhafte Schweißnähte herstellt

Schweißfehler wollen Hersteller unbedingt vermeiden. Wenn ein Roboterschweißgerät während des Schweißprozesses Fehler verursacht, kann dies die Integrität der Schweißnaht beeinträchtigen, was die Qualität des Produkts beeinträchtigen kann. Aus diesem Grund ist es wichtig zu verstehen, wie Sie Ihr Robotersystem beheben können, wenn Sie Schweißfehler feststellen.

Porosität ist einer der häufigsten Schweißfehler. Dies kann durch ein Schutzgasleck oder eine verstopfte Schweißpistolendüse verursacht werden. Dies kann dazu führen, dass Schweißnähte aus hinterschnittenem oder kaltgewalztem Material hergestellt werden, was zu Defekten in der Schweißnaht führt. Es gibt viele verschiedene Schritte, die Sie ausführen können, um Ihr Roboterschweißsystem auf Porositätsprobleme und andere Schweißfehler zu prüfen:

Auf Schutzgaslecks und -durchfluss prüfen – Verwenden Sie bei der Suche nach Schutzgaslecks Seifenblasen und vergewissern Sie sich, dass alle Anschlüsse dicht sind. Der Schutzgasstrom sollte sich so anfühlen, als würde er aus der Pistole kommen, aber nicht stark genug sein, um Turbulenzen oder Unterbrechungen zu verursachen.

Auf Spritzer prüfen – Eine Schweißdüse kann sich mit der Zeit mit Spritzern festsetzen. Entfernen Sie die Schweißdüsen vom Robotersystem, inspizieren Sie sie und entfernen Sie alle Schweißspritzer, bevor Sie sie austauschen.

Wechseln Sie Schweißspitzen und Liner regelmäßig aus – Schweißkontaktspitzen sollten täglich ausgetauscht werden, um sicherzustellen, dass der Drahtvorschub während jedes Schweißzyklus glatt und gleichmäßig ist. Schweißauskleidungen müssen in Betrieben, die drei Schichten pro Tag betreiben, wöchentlich ausgetauscht werden.

Schweißdraht prüfen – Der Schweißdraht sollte sich fest anfühlen, wenn er aus der Schweißpistole austritt. Um „Vogelnester“ zu vermeiden, ein Drahtgewirr, das den Drahtvorschub stoppt, drehen Sie die Antriebsrolle um und ziehen Sie den Draht wieder aus der Pistole. Schneiden Sie dann den verwickelten Draht ab und fädeln Sie ihn erneut durch die Zuführung und zurück zur Pistole.

Überprüfen Sie die Stickout-Höhe und die Push-Pull-Winkel – Die typische Stickout-Höhe für einen Schweißroboter, der Abstand vom Ende der Schweißpistolendüse und -spitze bis zur Schweißnaht, beträgt 5/8 Zoll bis 3/4 Zoll. Stellen Sie sicher, dass die Messung korrekt ist, und überprüfen Sie alle Push-Pull-Winkel des Systems. Steel usually requires a drag angle of around 15 degrees, while aluminum requires a 15 degree lead angle to burn of oxides with the arc.

Once you have completed all of these steps, you should be able to correct the welding defects, like porosity, and return to a strong, durable welding application that will be high quality and consistent.

Industrieroboter

- Wie Sprühroboter die Konsistenz verbessern

- Wie Lackierroboter Nacharbeiten reduzieren

- Wie erreicht ein Roboter volle Autonomie?

- Whitepaper:So finden Sie Ihr Roboterpotenzial

- Roboterschweißen:Wie Hersteller den ROI realisieren, Teil 4

- Roboterschweißen:Wie Hersteller den ROI realisieren, Teil 3

- Roboterschweißen:Wie Hersteller den ROI realisieren, Teil 2

- Wie Roboterschweißen die Schwerfertigung verändert

- Verbesserung der Lebensdauer des Roboterschweißens

- So reduzieren Sie die Schulungszeit für das Roboterschweißen