Optimierung der hochpräzisen Neigungs-/Winkelerkennung:Leistungssteigerung

Im ersten Teil dieser Serie haben wir die interne Struktur eines 3-Achsen-Hochpräzisions-MEMS-Beschleunigungsmessers untersucht. Im zweiten Teil haben wir untersucht, wie man einen guten Ausgangsdatensatz erhält, um die Basisleistung zu ermitteln und zu validieren, welche Art von Geräuschpegeln in nachfolgenden Datenanalysen zu erwarten sind. In dieser letzten Ausgabe unserer Serie untersuchen wir andere Faktoren, die die Stabilität beeinflussen, und geben dann Empfehlungen zum mechanischen Systemdesign, um die Gesamtleistung eines 3-Achsen-Hochpräzisions-MEMS-Beschleunigungsmessers zu verbessern.

Sobald die thermischen Belastungen im Design gut verstanden sind, ist ein weiterer wichtiger Aspekt von Trägheitssensoren ihre Langzeitstabilität oder Wiederholbarkeit. Wiederholbarkeit ist definiert als die Genauigkeit aufeinanderfolgender Messungen unter gleichen Bedingungen über einen langen Zeitraum. Nehmen Sie zum Beispiel zwei Messungen eines Schwerefelds in der gleichen Orientierung in Bezug auf die Schwerkraft bei gleicher Temperatur über einen längeren Zeitraum und sehen Sie, wie gut sie übereinstimmen. Wiederholbarkeit von Offset und Empfindlichkeit sind von größter Bedeutung bei der Bewertung der Langzeitstabilität eines Sensors in Anwendungen, die keine regelmäßige Wartungskalibrierung ermöglichen. Viele Sensorhersteller charakterisieren oder spezifizieren die Langzeitstabilität in ihren Datenblättern nicht. Im ADXL355-Datenblatt von ADI wird beispielsweise die Wiederholbarkeit für eine Lebensdauer von 10 Jahren vorhergesagt und umfasst gemessene Verschiebungen aufgrund des Hochtemperatur-Betriebsdauertests (HTOL) (TA =150°C, VSUPPLY =3,6 V und 1000 Stunden), gemessen Temperaturwechsel (-55°C bis +125°C und 1000 Zyklen), Geschwindigkeits-Random-Walk, Breitbandrauschen und Temperaturhysterese. Die im Datenblatt angegebene Wiederholbarkeit beträgt ±2 mg und ±3 mg für X/Y- bzw. Z-Sensoren. Diese Messungen sind wichtig für die Bewertung der langfristigen Leistung.

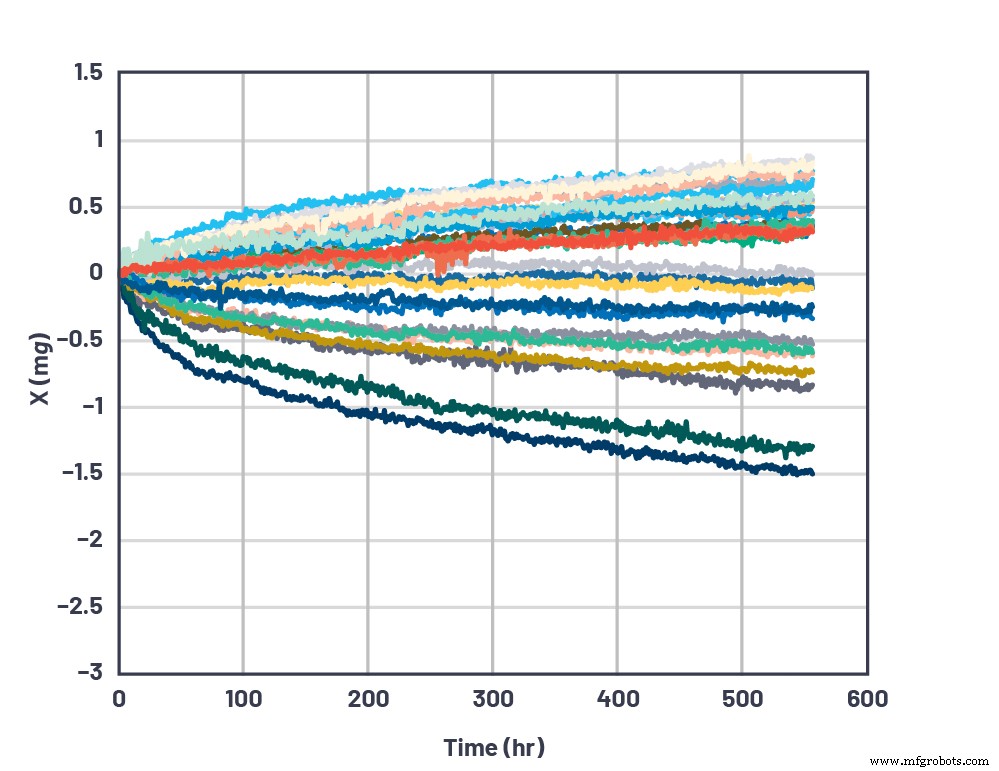

Die Wiederholbarkeit unter stabilen mechanischen, Umgebungs- und Trägheitsbedingungen folgt dem Quadratwurzelgesetz in Bezug auf die gemessene Zeit. Um beispielsweise eine Offset-Reproduzierbarkeit der x-Achse für 2,5 Jahre zu erhalten (möglicherweise ein kürzeres Missionsprofil für ein Endprodukt), verwenden Sie die folgende Gleichung:±2 mg × √(2,5 Jahre/10 Jahre) =±1 mg . Abbildung 1 zeigt ein Beispiel für ein HTOL-Testergebnis von 0 g Offset-Drift von 32 Geräten über 23 Tage. Das Quadratwurzelgesetz ist in dieser Abbildung deutlich zu beobachten. Es sollte auch hervorgehoben werden, dass sich jedes Teil aufgrund von Prozessvariationen bei der Herstellung der MEMS-Sensoren anders verhält – einige bieten eine bessere Leistung als andere.

Abbildung 1. 500 Stunden Langzeitstabilität des ADXL355. (Quelle:Analog Devices)

Empfehlungen zum Design mechanischer Systeme

Ausgestattet mit dem Wissen aus der vorherigen Diskussion ist klar, dass mechanische Montageschnittstellen und das Gehäusedesign zur Gesamtleistung eines 3-Achsen-Hochpräzisions-MEMS-Beschleunigungsmessersensors beitragen, da sie die auf den Sensor übertragenen physikalischen Belastungen beeinflussen. Im Allgemeinen bilden die mechanische Halterung, das Gehäuse und der Sensor ein System zweiter Ordnung (oder höher); Daher variiert seine Reaktion zwischen Resonanz oder Überdämpfung.

Mechanische Stützsysteme haben Moden, die diese Systeme zweiter Ordnung darstellen (definiert durch Resonanzfrequenz und Qualitätsfaktor). In den meisten Fällen besteht das Ziel darin, diese Faktoren zu verstehen und ihre Auswirkungen auf das Sensorsystem zu minimieren. Daher sollte die Geometrie jedes Gehäuses, in das der Sensor eingebaut wird, sowie aller Schnittstellen und Materialien so gewählt werden, dass eine mechanische Dämpfung (aufgrund von Überdämpfung) oder Verstärkung (aufgrund von Resonanz) innerhalb der Bandbreite der Beschleunigungsmesseranwendung vermieden wird. Die Einzelheiten solcher Designüberlegungen sind nicht Gegenstand dieses Artikels; Einige praktische Dinge werden jedoch kurz aufgelistet:

PCB, Montage und Gehäuse

- Befestigen Sie die Leiterplatte sicher an einem starren Gehäusesubstrat. Die Verwendung mehrerer Befestigungsschrauben in Kombination mit Kleber auf der Rückseite der Leiterplatte bietet den besten Halt.

- Platzieren Sie den Sensor in der Nähe einer Befestigungsschraube oder eines Befestigungselements. Wenn die Leiterplattengeometrie groß ist (einige Zoll), verwenden Sie mehrere Befestigungsschrauben in der Mitte der Leiterplatte, um niederfrequente Vibrationen der Leiterplatte zu vermeiden, die an den Beschleunigungsmesser gekoppelt und gemessen werden.

- Wenn Leiterplatten nur mechanisch durch eine Nut/Feder-Struktur unterstützt werden, verwenden Sie eine dickere Leiterplatte (mehr als 2 mm Dicke wird empfohlen). Bei Leiterplatten mit größerer Geometrie die Dicke erhöhen, um die Steifigkeit des Systems zu erhalten. Verwenden Sie die Finite-Elemente-Analyse wie ANSYS oder ähnliches, um die optimale PCB-Geometrie und -Dicke für ein bestimmtes Design zu ermitteln.

- Für Anwendungen wie die Überwachung des strukturellen Zustands, bei denen Sensoren über einen langen Zeitraum gemessen werden, ist die Langzeitstabilität der Sensoren entscheidend. Gehäuse-, PCB- und Klebstoffmaterialien sollten so gewählt werden, dass eine Verschlechterung oder Änderung der mechanischen Eigenschaften im Laufe der Zeit minimiert wird, was zu zusätzlichen Belastungen des Sensors und damit zu Offsets beitragen könnte.

- Vermeiden Sie Annahmen über die Eigenfrequenzen des Gehäuses. Die Berechnung der Eigenschwingungsformen bei einfachen Gehäusen und die Finite-Elemente-Analyse bei komplexeren Gehäusekonstruktionen sind hilfreich.

- Es hat sich gezeigt, dass der Spannungsaufbau beim Löten des Beschleunigungsmessers an eine Platine eine Offset-Verschiebung von bis zu einigen mg verursacht. Um diesen Effekt zu mildern, wird eine Symmetrie des PCB-Anschlussmusters, der Wärmeleitpads und der Leitungspfade durch die Kupferleiterbahnen auf der PCB empfohlen. Befolgen Sie genau die Lötanleitung im Datenblatt des Beschleunigungsmessers. Es wird auch beobachtet, dass in einigen Fällen Lötglühen oder thermische Zyklen vor einer Kalibrierung hilfreich sind, um den Spannungsaufbau abzubauen und längerfristige Stabilitätsprobleme zu bewältigen.

Vergussmassen

Vergussmassen werden häufig verwendet, um Elektronik in einem Gehäuse zu befestigen. Wenn das Sensorgehäuse ein Overmold-Kunststoff ist, wie z. B. ein Land Grid Array (LGA), wird dringend von der Verwendung von Vergussmassen abgeraten, da der Temperaturkoeffizient (TC) nicht mit dem Gehäusematerial übereinstimmt, was dazu führt, dass Druck direkt auf den Sensor ausgeübt und dann versetzt wird . Ein 3-Achsen-Hochpräzisions-MEMS-Beschleunigungsmesser in einem hermetisch abgedichteten Keramikgehäuse schützt den Sensor erheblich vor dem TC-Effekt. Vergussmassen können jedoch aufgrund von Materialabbau im Laufe der Zeit immer noch zum Aufbau von Spannungen auf der Leiterplatte beitragen, was möglicherweise zu einer Belastung des Sensors durch kleine Verwerfungen des Siliziumchips führt. Es wird generell empfohlen, die Sensoren in Anwendungen zu vermeiden, in denen eine hohe Stabilität über die Zeit erforderlich ist. Schutzlacke mit geringer Belastung wie Parylene C könnten eine Art Feuchtigkeitsbarriere als Ersatz für das Vergießen bieten. 8

Luftstrom, Wärmeübertragung und Wärmebilanz

Um die beste Sensorleistung zu erzielen, ist es wichtig, das Sensorsystem in einer Umgebung zu entwickeln, zu platzieren und zu verwenden, in der die Temperaturstabilität optimiert ist. Wie dieser Artikel zeigt, können selbst kleine Temperaturänderungen aufgrund unterschiedlicher thermischer Belastungen des Sensorchips zu unerwarteten Ergebnissen führen. Hier sind einige Tipps:

- Der Sensor sollte auf der Platine so positioniert werden, dass die Temperaturgradienten über den Sensor minimal sind. Linearregler können beispielsweise erhebliche Wärmemengen erzeugen; Daher kann ihre Nähe zum Sensor Temperaturgradienten über das MEMS verursachen, die mit der Zeit im Regler mit den Stromausgängen variieren können.

- Wenn möglich, sollte das Sensormodul in Bereichen abseits von Luftströmungen (z. B. HLK) eingesetzt werden, um häufige Temperaturschwankungen zu vermeiden. Wenn dies nicht möglich ist, ist eine thermische Isolierung außerhalb oder innerhalb der Verpackung hilfreich und kann mit einer thermischen Isolierung erreicht werden. Beachten Sie, dass sowohl Wärmeleitungs- als auch Konvektionspfade berücksichtigt werden müssen.

- Es wird empfohlen, die thermische Masse des Gehäuses so zu wählen, dass sie Temperaturschwankungen der Umgebung bei Anwendungen dämpft, bei denen thermische Veränderungen der Umgebung unvermeidlich sind.

Schlussfolgerung

Dieser Artikel hat gezeigt, wie die Leistung eines hochpräzisen MEMS-Beschleunigungsmessers ohne angemessene Berücksichtigung von Umwelteinflüssen und mechanischen Einflüssen beeinträchtigt werden kann. Durch ganzheitliche Designpraktiken und einen Fokus auf Systemebene können anspruchsvolle Ingenieure eine hervorragende Leistung für ihr Sensorsystem erzielen. Da viele von uns in ihrem Leben noch nie dagewesene Belastungen erleben, ist es nützlich zu wissen, dass es, ähnlich wie bei Beschleunigungsmessern, niemals der Stress ist, der uns umbringt – es ist unsere Reaktion darauf!

Referenzen

- Chris Murphy. „Auswahl des am besten geeigneten MEM-Beschleunigungsmessers für Ihre Anwendung – Teil 1.“ Analoger Dialog, Bd. 51, Nr. 4, Oktober 2017.

- Chris Murphy. "Beschleunigungsmesser-Neigungsmessung über Temperatur und in Anwesenheit von Vibrationen." Analoger Dialog, August 2017.

- SDP-K1-Bewertungssystem. Analog Devices, Inc.

- Mbed:Benutzerhandbuch für SDP-K1. Analog Devices, Inc.

- PanaVise Gelenkarmhalterung. PanaVise.

- Mbed-Code. Analog Devices, Inc.

- Weller 6966C Heiz-/Kühlluftpistole. Weller.

- Parylene. Wikipedia.

Eingebettet

- VersaLogic veröffentlicht Xeon-basierten Hochleistungs-Embedded-Computer

- Abaco:Robustes XMC bietet 2,3 TeraFLOPS Spitzenleistung und Unterstützung für CUDA und OpenCL

- Der Geschäftsbereich Hochleistungsmaterialien von Lanxess wird rechtlich unabhängig

- In-Mold-Etikettierung:Hohe Leistung zu geringeren Kosten

- CFRTP-Produktpalette kombiniert Verarbeitbarkeit, mechanische Leistung

- Hochleistungs-CNC-Zentren mit hoher Präzision

- Hochleistungsdrehen

- Multitasking-Drehzentrum bietet Doppelspindeln

- Werkzeugdrehmaschine bietet hohe Präzision

- MEMS-IMUs der nächsten Generation – Hochleistung, skalierbar