Miniaturisierte Leiterplatten an der Schnittstelle von Form und Funktion

In den letzten Jahren haben wir eine Zunahme neuer Elektronikanwendungen erlebt, die kleinere Gehäuse, neue Formfaktoren, einen geringeren Stromverbrauch und eine erhöhte Funktionalität erfordern, einschließlich eingebetteter Signalverarbeitung, Sensoren, Bildgebungsschnittstellen und Power-Management-Komponenten – alle in engen Abmessungen und manchmal sogar integriert flexible Untergründe. Dieser Trend stellt konventionelle PCB-Technologien vor zahlreiche Herausforderungen. Wo zuvor starre Leiterplatten mit flacher Oberfläche die Hauptstütze waren, hat das Aufkommen von Smartwatches, IoT-Geräten und anderen kompakten Systemen die Entwicklung fortschrittlicher neuer miniaturisierter Leiterplatten vorangetrieben, die sich an die Konturen immer kleiner werdender Gehäusegrößen anpassen. Diese neue PCB-Generation ähnelt kaum der Vorgängergeneration, und Designer haben sich schwer getan, sich anzupassen.

Diese Trends haben Designer dazu veranlasst, Produktionstechnologien auf dünnere Leitungen, Hochgeschwindigkeits-Signalübertragungsleitungen, schwierige Impedanzkontrollen und Durchkontaktierungspraktiken sowie modifizierte Substrate und eine erhöhte Abhängigkeit von eingebetteten Geräten zu konzentrieren. Dies erlegt zahlreiche Einschränkungen in Bezug auf das PCB-Design auf, mit erheblichen Auswirkungen auf die Systemzuverlässigkeit, Funktionalität, Energieverwaltung und den Gesamterfolg des Designprojekts.

Unzählige Designherausforderungen

Die Batterielebensdauer ist natürlich ein entscheidender Faktor für die neue Generation kompakter elektronischer Geräte, und dies beeinflusst das PCB-Design in vielfältiger Weise. Entwickler müssen auf Signalverlust- und -ausbreitungsprobleme achten, die zu einer verkürzten Batterielebensdauer führen, und ihr Augenmerk verstärkt auf Signalintegrität, Energieverwaltung und EMI-Probleme richten. Probleme mit der Signalintegrität können bei flexiblen PCBs besonders ausgeprägt sein, wo die Impedanzkontrolle in Fällen belastet werden kann, in denen Hochgeschwindigkeitssignale aufgrund der Biegung der PCB verzerrt werden.

Zusätzliche passive Bauelemente wie Widerstände, Kondensatoren und Induktivitäten werden benötigt, um den oben genannten Signal- und Interferenzherausforderungen zu begegnen, und der Mangel an verfügbarem Gehäuseraum erfordert normalerweise, dass diese Bauelemente in die Leiterplatte eingebettet werden. Das Einbetten passiver Bauelemente in PCBs ist jedoch keine ausgereifte, entwickelte Fähigkeit und kann zu Funktionsproblemen führen – möglicherweise hält das Bauelement nicht die Leistung oder die Zuverlässigkeit ist nicht wie erhofft – und dem Designfluss werden zahlreiche Einschränkungen auferlegt.

Die Erhöhung der Funktionalität kompakter elektronischer Geräte erfordert oft den Einsatz von Nahfeld-HF-Kommunikation – eine weitere Funktion, die in das PCB-Design eingebettet werden muss. In der konventionellen Elektronik sind HF-Komponenten in robusten, starren und teureren Materialien untergebracht, die viel Platz bieten. Kompakte Bauelemente erfordern jedoch die Verwendung dünnerer und flexiblerer Materialien, was die Designer unter Druck setzt, sich von den gängigen PCB-Designprinzipien zu lösen. Kupferspuren müssen mit viel größerer Präzision gebildet werden, und die Abstände zwischen den Leitungen sind viel geringer. Die Platzierung von Vias zwischen PCB-Schichten wird ebenfalls beeinflusst, was sich auf die Größe und Positionierung dieser Verbindungen auswirkt, und alternative Materialien müssen möglicherweise ersetzt werden, um diese Vias in Fällen zu verstärken, in denen die umgebenden PCB-Schichten nicht die Glasfaserzusammensetzung herkömmlicher verwenden starre Leiterplatten.

Innovationen in der miniaturisierten Leiterplattenherstellung

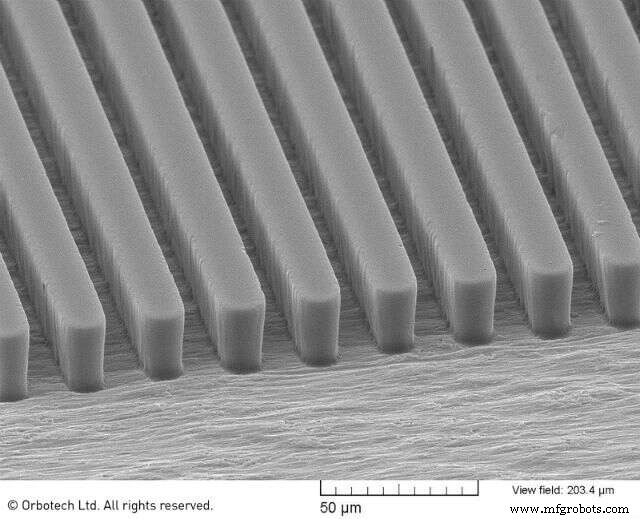

Um den zentralen Herausforderungen neuer Generationen kompakter elektronischer Geräte gerecht zu werden, werden von PCB-Herstellern zunehmend Laser-Direct-Imaging-Systeme (DI) eingesetzt, um sehr dünne Leiter mit einer Strukturgröße von 10 Mikrometern zu formen. Die ideale DI-Lösung sollte auch bei hohen Produktionsgeschwindigkeiten ein Gleichgewicht zwischen hoher Passergenauigkeit und optimaler Qualität bieten. Eine entsprechend hohe Schärfentiefe sollte günstige Ergebnisse bei Änderungen der PCB-Topographie mit einer präzisen Liniengleichmäßigkeit gewährleisten. Diese Systeme bieten eine kostengünstige Alternative zur Front-End-Lithographie, und mit kontinuierlichen Innovationen in der Technologie zum Positionieren von Lötstopplacken wird die Embedded-Elektronik-Industrie bald darauf vorbereitet sein, Linien unter 10 Mikrometer zu erreichen.

Abbildung. Direct Imaging ermöglicht jetzt mSAP- und fortschrittliche HDI-Leiterplatten mit einer Strukturgröße von 10 µm. (Quelle:Orbotech)

Parallel dazu können fortschrittliche UV-Laserbohrsysteme eingesetzt werden, um kleine Vias durch eine Vielzahl von Materialien unterschiedlicher Dicke und Stärke zu bohren, einschließlich ABF, Polyimid, Keramik, Harz, Formmassen, Metall und Lötstopplack, ohne Rückstände oder Schäden an den am Boden des Vias und ohne Hinterschneidung, mit einer Registrierungsgenauigkeit von bis zu 6 Mikrometer.

Diese Systeme wurden entwickelt, um die Herstellungsprozesse moderner elektronischer Geräte zu rationalisieren, da diese dünner, kleiner, flexibler und mit höherer Funktionalität werden. Diese Systeme ermöglichen es Herstellern miniaturisierter Leiterplatten, ihre Fertigungspräzision und -qualität zu erhöhen und gleichzeitig ihren Produktionsdurchsatz zu verbessern.

Auf der geschäftlichen Seite sollten Investitionen in diese Produktionssysteme letztendlich die Gesamtausbeute der Leiterplattenlieferanten und damit deren Gewinn verbessern. Viele Produktionsbetriebe haben es aus Gründen des Ertragsmanagements vermieden, hochfunktionale Geräte mit miniaturisierten PCBs herzustellen. Die neue Generation von PCB-Inspektions-, Imaging- und Laserbohrsystemen reduziert die Ertragsrisiken erheblich. Gleichzeitig eignen sich diese Systeme für kleinere Abmessungen und neuere PCB-Materialien mit Reparaturfähigkeiten, die die Ausbeute selbst unter den strengen Beschränkungen, die durch die fortschreitende Miniaturisierung der PCBs auferlegt werden, auf einem akzeptablen Niveau halten.

Gil Tidhar ist Co-Leiter der Global Product Organization (GPO) von Orbotech, wo er für die Leitung der Gesamtaktivitäten der Einheit sowie die Entwicklung der additiven Fertigungsprodukte verantwortlich ist. Gil verfügt über mehr als 25 Jahre Erfahrung als technischer Leiter und Manager in verschiedenen Bereichen der Elektrooptik, Physik und Systemtechnik, wo er eine nachgewiesene Erfolgsbilanz bei der Umsetzung grundlegender und angewandter wissenschaftlicher Entwicklungen vom Konzept bis zum eingesetzten System sowohl in der Industrie als auch in der Industrie vorweisen kann Start-up-Unternehmen. Gil hält eine Reihe von Patenten in seinen Fachgebieten und hat mehrere Veröffentlichungen veröffentlicht. Er war auch Mitglied des Konferenzausschusses und Sitzungsvorsitzender des internationalen jährlichen SPIE DSS-Symposiums.

Eingebettet

- Anpassen und vergessen:Die Bedrohung durch unkonfiguriertes IoT

- Der IoT-Datenverkehr im Unternehmen steigt und damit auch die Bedrohungen

- Die Bedeutung von Sicherheitsstandards und -regulierung in Höhe von 6 Billionen US-Dollar in der IoT-Ära

- Minderung der Cyberrisiken des IoT und Suche nach Lösungen

- ICS-Sicherheit, medizinische Geräte und der versehentliche Bogeyman

- Die Apps und Geräte, die Remote-Lieferkettenteams unterstützen

- Die 13 besten Smart-Home-Geräte und -Systeme des Jahres 2019

- Geschichte der PCB-Innovationen und ihre Auswirkungen

- Formgetreu:Der Wert des Metallspinnens und Hydroformens

- Leiterplatten und wie sie funktionieren?