Konnektivität durch Design

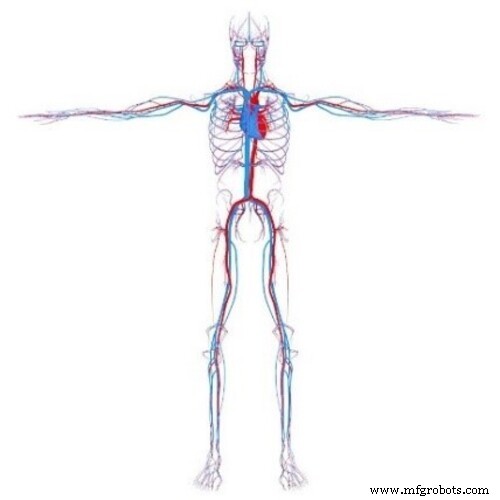

So wie der Blutkreislauf jedes einzelne System des menschlichen Körpers nährt, sind Informationen und Daten das Lebenselixier jedes Teils Ihrer Organisation. Das Problem ist, dass die meisten Organisationen schlecht vernetzt sind. Infolgedessen darf sich dieses Lebenselixier nicht richtig zwischen den Systemen bewegen, wodurch jedes System isoliert, nicht ausgelastet und unterernährt bleibt.

Datensilos sind ein Symptom für ein schlecht verbundenes System, das zu Zeit- und Ressourcenverschwendung führt und zu schlechter Entscheidungsfindung, verpassten Gelegenheiten und Doppelarbeit führt, da jeder Mitarbeiter versucht, vorhandene Datensätze aus seinem eigenen, höchstwahrscheinlich veralteten Cache wiederherzustellen von Informationen.

Daten sind das Lebenselixier Ihres Unternehmens. (Quelle:Bentley Systems)

Der Bedarf an einheitlichen und aggregierten Informationen

Der Weg zur Lösung des Datensilosproblems besteht darin, die Konnektivität zwischen diesen Datensilos und -systemen zu verbessern. Branchentrends und -standards wie Industrie 4.0 und digitale Zwillinge sind der Höhepunkt dieses Bedarfs an einheitlichen und aggregierten Informationen, um sowohl neue als auch ältere Datenquellen zu verbinden und zu kuratieren, um ein ganzheitlicheres und besser vernetztes Ökosystem zu schaffen.

Connectivity by Design erweitert und befürwortet nicht nur den Fortschritt der Konnektivität, sondern auch die Einbettung von Konnektivität in das eigentliche Design von Lösungen und Software. Systeme sollten von Natur aus in der Lage sein, Informationen über verschiedene Systeme oder Komponenten hinweg zu entdecken, zu erben, auszuwerten und zu teilen. Wir sollten in der Lage sein, auf Sub-Unit-Ebene in Echtzeit zu überwachen, zu analysieren und zu steuern und Daten auf Systemebene und innerhalb des gesamten Ökosystems zu visualisieren. Dies ist der Klebstoff, der die Digitalisierung beschleunigen wird.

Open gewinnt immer

Offen bedeutet, dass Sie nicht an eine Lösung eines einzigen Anbieters gebunden sind. Sie können Daten frei importieren und exportieren. Wenn Sie eine Anwendung mit einer offenen Technologie schreiben, kann sie überall ausgeführt werden. Es muss nicht in einer bestimmten Cloud ausgeführt werden und zwingt Sie nicht, Ihre Daten in einer Cloud zu speichern, die durch die Nutzungsbedingungen eingeschränkt ist. Sie können jederzeit auf Ihre Daten zugreifen und diese exportieren.

Es gibt viele Vorteile, von denen Unternehmen profitieren können, wenn sie den Austausch von Daten zwischen Geräten mehrerer Hersteller ohne geschlossene oder proprietäre Einschränkungen zulassen können. Wenn nicht proprietäre offene Standards verwendet werden, ist die Interoperabilität zwischen Datenquellen und Endpunkten ohne Einschränkungen gewährleistet. Peer Reviews können unabhängig von den verwendeten Designplattformen problemlos durchgeführt werden, sodass Designteams zu einem Bruchteil der Kosten zusammenarbeiten, Innovationen entwickeln und die Entwicklung beschleunigen können und gleichzeitig robuste und zuverlässige Daten sicherstellen.

Offenheit hängt von der Standardisierung ab

Für die meisten Unternehmen ist ihre IT-Infrastruktur ein Sammelsurium aus neuen, älteren, lokalen und Cloud-Anwendungen und -Diensten. Diese Systeme können nicht über Nacht ersetzt werden und müssen über Jahre oder sogar Jahrzehnte eine Rolle in einem vernetzten Informationsökosystem spielen. Der Echtzeit-Informationsaustausch zwischen diesen heterogenen und sehr oft geografisch verteilten Systemen ist entscheidend für die Unterstützung komplexer Geschäftsszenarien über funktionsübergreifende Geschäftsprozesse hinweg.

Industriestandards fördern die Offenheit und ermöglichen die Interoperabilität zwischen Produkten verschiedener Anbieter. Sie bieten eine Grundlage für gegenseitiges Verständnis und erleichtern die Kommunikation, was die Kommunikation zwischen Unternehmen verbessert und die Entwicklung beschleunigt. Interoperabilitätsstandards mit Durchhaltevermögen umfassen:

- ISO 15926 ist für die Datenintegration und Interoperabilität in Investitionsprojekten. Es befasst sich mit der gemeinsamen Nutzung, dem Austausch und der Übergabe von Daten zwischen Systemen.

- ISO 18101 enthält Leitlinien zu den Anforderungen an die Interoperabilität zwischen Systemsystemen, einzelnen Systemen (einschließlich Hardware und Software) und Komponenten. Dieser Standard ist aus dem offenen Standard MIMOSA CCOM hervorgegangen.

- OPC-UA (Einheitliche Architektur) ist eines der wichtigsten Kommunikationsprotokolle für Industrie 4.0 und das Industrial Internet of Things (IIoT). Es standardisiert den Datenaustausch zwischen Maschinen, Geräten und Systemen im industriellen Umfeld für Plattformunabhängigkeit und Interoperabilität.

- RAMI 4.0 ist ein standardisiertes Modell, das eine serviceorientierte Architektur (SOA) und ein Protokoll für Netzwerkkommunikation, Datenschutz und Cybersicherheit definiert.

Industriestandards für offene Interoperabilität ermöglichen es Anbietern, zusammenzuarbeiten, um ihre Systeme zu öffnen, sodass die Benutzer der Anbietersoftware ein vollständiges Bild ihrer Assets und Daten erhalten.

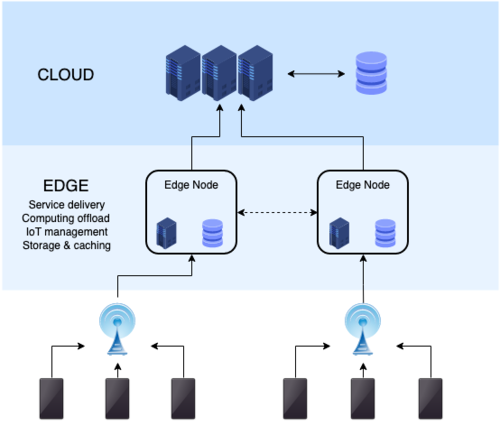

Edge oder Cloud, das Beste aus beiden Welten – solange sie verbunden sind

Wenn Sie IIoT in Ihrem Unternehmen einführen, werden Sie wahrscheinlich die Nutzung von Edge-Geräten in Betracht ziehen, um die Daten von diesem Gerät direkt auf dem Gerät zu sammeln und zu verarbeiten, wodurch die Rechenleistung näher an den Punkt der Datenerfassung (den Standort des IIoT-Geräts) rückt. Dies wird Edge-Computing genannt.

Die Rolle des Edge Computing besteht darin, Daten aufzunehmen, zu speichern, zu filtern und an Cloud-Systeme zu senden. SCADA (Supervisory Control and Data Acquisition) ist eine Leitsystemarchitektur, die für die Fernüberwachung und -steuerung industrieller Anwendungen entwickelt wurde. Der Unterschied zwischen Cloud- und Edge-Computing besteht lediglich darin, wo die Verarbeitung stattfindet. Cloud funktioniert über ein zentrales Rechenzentrum, während Edge Computing eine Sammlung von Punkten ist. Die Verwendung von Cloud Computing zur Zentralisierung und Aggregation von Informationen bietet viele Vorteile, was zu einem vollständigen digitalen Zwilling einer Einrichtung führen kann. Es gibt jedoch ebenso triftige und wichtige Gründe für den Einsatz von Edge-Computing, die von Latenz- und Bandbreitenproblemen bis hin zu Kosten, Zuverlässigkeit und Datenschutzproblemen reichen.

Edge-Geräte in einer hypervernetzten Umgebung. (Quelle:Bentley Systems)

Letztendlich ist es in einer hypervernetzten und offenen Umgebung, entweder in einem zentralisierten oder verteilten/Edge-IIoT-Ökosystem, für Entscheidungsträger wichtig, sich ein vollständiges, zeitnahes, genaues und vertrauenswürdiges Bild der Leistung des Assets zu machen, was zu die Arten von Vorteilen, die in einem Ökosystem mit Datensilo unmöglich sind.

Obwohl IIoT-Feeds einen enormen individuellen Wert haben, müssen sie darüber hinaus mit Informationen aus traditionellen Legacy-Datenquellen verbunden und kombiniert werden, einschließlich Anlagenregistern, Arbeitsplänen, Leistungs-, Ausfall- und Zuverlässigkeitsmanagementplänen sowie Wartungsaktivitäten, um ihren Wert für das Unternehmen zu optimieren Entscheidungsträger.

Geschäftsergebnisse und Entscheidungsfindung

Die Geschäftsergebnisse können sich ändern, wenn Hyperkonnektivität eingeführt wird. Beispielsweise möchte ein Team, das einen Bohrvorgang überwacht, möglicherweise bestimmen, wann der Austausch des Bohrkopfs ausgelöst und Arbeitsunterbrechungen minimiert werden müssen. Die Kamera an der Spitze des Bohrkopfs und die zugehörigen Sensoren messen Vibration, Temperatur, Winkelgeschwindigkeit und Bewegung und übertragen dann Zeitreihensignale, einschließlich Video-, Audio- und anderer Daten. Diese Daten müssen in Bezug auf Objektidentifikation, präzise Geolokalisierung und Prozessverknüpfung so nah wie möglich in Echtzeit analysiert werden.

Fortschrittliche prädiktive Analysen vergleichen den Zustand des Bohrkopfes mit früheren Mustern und ähnlichen Bohrgeräten oder Geologien, um zu bestimmen, wann die Bohrgeschwindigkeit und -leistung unter eine tolerierbare Geschwindigkeit sinken und vorhersehbare Komponentenausfälle zu identifizieren. Diese Vorhersagen in Kombination mit dem Bohrplan ermöglichen es den Betreibern zu entscheiden, wann der Bohrkopf ausgetauscht werden muss.

Im Idealfall kann die Ersatzteilversorgungskette basierend auf den Vorhersagen oder Ersatzentscheidungen automatisch ausgelöst werden. Wenn Bestellungen ausgelöst werden, folgen Transport und Logistik für die Lieferung und Personaleinsatzplanung, um den Austausch vor dem Bruch durchzuführen. Daten über den Bohrkopf und die Verzögerungszeit für jeden Prozess und Vorgang werden für zukünftige Gesamtstudien erfasst oder.

In diesem Szenario müssen die von den Geräten kommenden Signale zu einem aggregierten und vereinheitlichten Informationssatz synthetisiert werden, um einen optimalen Wert zu erzielen. In diesem Fall werden Zeitreihensignale, Asset-Registry-Daten, Leistungsdaten und Metriken am besten zusammen ausgewertet.

Die klare Kombination von Cloud Computing und Edge Computing mit Engineering-Modellen, Zuverlässigkeitsanalysen, Lieferketten- und Wartungsdaten liefert das beste Ergebnis, ist jedoch nur in einer Architektur möglich, die Datensätze und Daten verbindet. Verbundene Daten bieten Kontext in Echtzeit, sodass Sie sehen können, wie sich die Anlagenleistung auf wichtige Geschäftskennzahlen auswirkt.

Menschen-, Prozess- und Datenkonnektivität

Wenn wir von „Connectivity by Design“ sprechen, meinen wir auch die Konnektivität zwischen Menschen und zwischen Menschen und Daten. Eine Geschäftsstrategie der Konnektivität führt zu einem exponentiellen Produktivitätsgewinn.

Bei der Integration von Geschäftsprozessen geht es nicht nur um Software und schon gar nicht nur um IT. Die Integration von Geschäftsprozessen vereint die Unternehmenskultur mit einer verbesserten Datenanalysestrategie und macht es möglich, dass Daten von Menschen umsetzbar oder in Echtzeit automatisiert werden. Die Integration von Geschäftsprozessen ist eine wichtige Geschäftsinitiative, die darauf abzielt, Konnektivität zu nutzen.

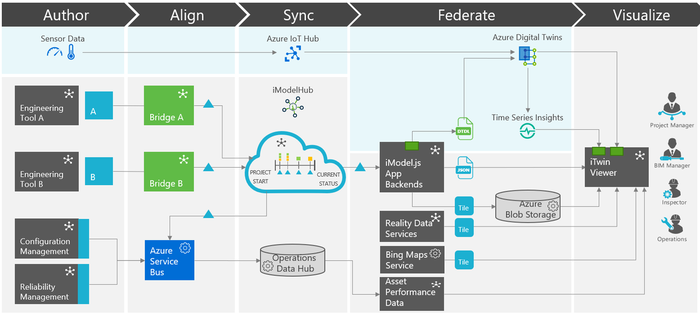

Bentleys iTwin Connected Data Environment

Die vernetzte Datenumgebung iTwin von Bentley. (Quelle:Bentley Systems)

Im Beispieldiagramm von Bentleys iTwin Connected Data Environment sind die Geschäftsprozesse rund um die Erfassung und Aggregation von Daten miteinander verbunden und tragen gemeinsam zur Erstellung eines digitalen Echtzeit-Zwillings bei. Dabei werden die Engineering-Modelle aus CAD-Tools wie denen von Bentley, AVEVA oder Hexagon, die Schemata nach dem Standard ISO 15926 implementieren, über sogenannte Bridges erfasst. Bridges A und B, auch als Konnektoren bezeichnet, verstehen diese Schemas und wandeln sie in die iModel BIS-Schemas um. Von dort aus werden die erfassten Daten zu einem einheitlichen technischen Datensatz aggregiert, der dann für die Visualisierung und Analyse zur Verfügung steht.

Gleichzeitig werden Informationen aus den Konfigurations- und Zuverlässigkeitsmanagementtools gesammelt und in ein branchenübliches CCOM-kompatibles Datenmodell umgewandelt. Wie beim iModel werden diese Betriebsdaten gesammelt und im Betriebsdaten-Hub vereinheitlicht. Dort kann es gemeldet und mit im iModelHub residenten Konstruktionsdaten und Geometriedaten sowie über den Microsoft Azure IoT Hub bereitgestellten IIoT-Daten kombiniert werden, um dem Benutzer einen vollständigen digitalen Zwilling in Echtzeit zur Verfügung zu stellen.

Ein digitaler Zwilling ist eine digitale Darstellung eines physischen Assets, Prozesses oder Systems, die es uns ermöglicht, seine Leistung zu verstehen und zu modellieren. Digitale Zwillinge werden kontinuierlich mit Daten aus mehreren Quellen aktualisiert, sodass sie den aktuellen Zustand realer Systeme oder Assets widerspiegeln. Alles ist mit allem verbunden und die Möglichkeit, diese Informationen zur Entscheidungsfindung zu nutzen, zeigt den wahren Wert eines digitalen Zwillings.

Warum offen, warum verbunden, warum jetzt?

Alle sagen „offen“. Aber es gibt keinen Grad an Offenheit – entweder Sie meinen es ernst oder nicht. Offene Technologie ist so konzipiert, dass sie über die Fähigkeit zum Anbieterwechsel verfügt. Die Übernahme und native Einbettung von Mustern wie Open-Source- und Open-Interoperabilitätsstandards wie ISO 15926 und neuerdings ISO 18181 macht es Kunden und Drittentwicklern so einfach wie möglich mit Anwendungen und Cloud-Diensten zu interagieren.

Open Source und Open Data ebnen den Weg zur Erstellung eines vollständigen und hochpräzisen digitalen Zwillings, der eine Einrichtung in allen Aspekten von Design, Bau, Inbetriebnahme, Wartung und Betrieb vollständig abbildet.

Offen und verbunden ist kein Selbstzweck. Es handelt sich um eine Unternehmensstrategie, die in die Struktur einer Organisation integriert ist und Benutzern der Technologie einen einfachen Zugriff auf ihre Daten ermöglicht.

Internet der Dinge-Technologie

- Überwachung des Zustands Ihrer IIoT-Systeme

- Untersuchung der Rolle der Blockchain in industriellen IoT-Systemen (Teil 2)

- Untersuchung der Rolle der Blockchain in industriellen IoT-Systemen (Teil 1)

- So meistern Sie Integrations-, Sicherheits- und Sicherheitsherausforderungen in autonomen Systemen

- Wie Cloud Services ERP modernisieren?

- Wahrscheinliche Fehler in unbewiesenen Systemen

- Daten, Konnektivität und IoT – Störungen in einer Covid-Welt meistern

- 5 Trends in der Konnektivität

- So sammeln Sie Daten aus Legacy-Systemen, um den Betrieb zu verbessern

- Integration von QK-Messdaten in Fertigungssysteme