Metallpassivierung:Verhindern, dass Eisen und Stahl aktiv werden

Chemische Schichten, die Metall vor Korrosion schützen

Viele Metalle sind anfällig für Korrosion, wenn sie Luft und Wasser ausgesetzt sind. Korrosion kann zu Metallspannungen und zum Versagen von Teilen führen, daher suchen Metallurgen nach Möglichkeiten, sie zu beseitigen. Ein solches Verfahren ist die Metallpassivierung, eine weniger bekannte Methode zum Korrosionsschutz einer Oberfläche, bei der eine dünne chemische Schicht als Versiegelung verwendet wird. Die Passivierung kann natürlich erfolgen oder durch Herstellungsprozesse gefördert werden.

Was ist Korrosion?

Metallkorrosion tritt auf, wenn Moleküle einer aktiven Metalllegierung in ihrer Umgebung reagieren, um elektrochemisch stabiler zu werden. Oxide, Hydroxide und Sulfide sind die Hauptbestandteile der Korrosion. Einfache Exposition kann zu der Reaktion führen, wie Eisen in Wasser und Luft rostet. Auch elektrochemische Prozesse können die Reaktion verursachen, wie bei der galvanischen Korrosion zwischen Nickel und Cadmium in einer Batterie.

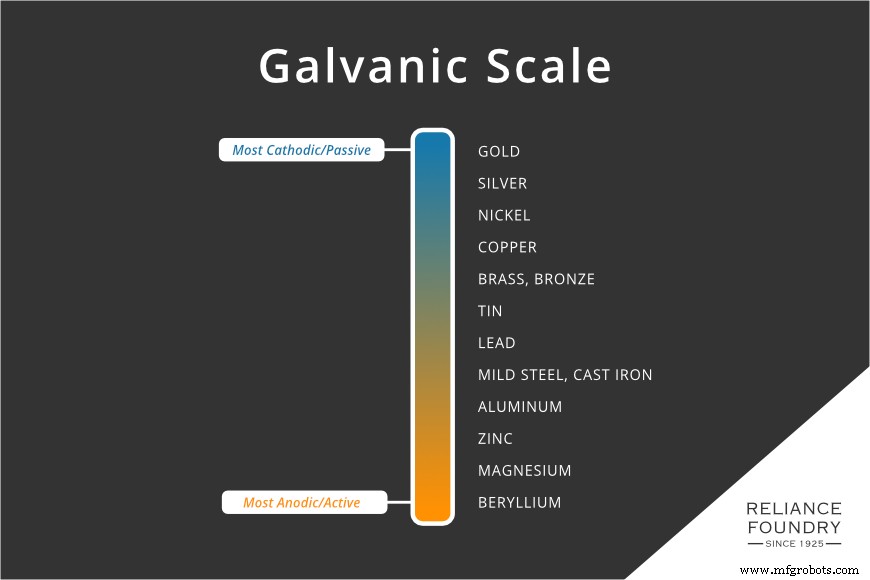

Es gibt Metalle, die korrosionsbeständig sind. Edelmetalle wie Gold, Silber und Platin sind unter vielen Bedingungen chemisch stabil. Edelmetalle sind nicht korrosionsbeständig, aber der Prozess erfolgt langsam oder mit weniger häufigen Molekülen. Zum Beispiel wird der dicke schwarze Anlauf von Silber normalerweise eher durch Schwefelwasserstoff als durch Sauerstoff und Wasser verursacht. Metallurgen überprüfen das aktive Potential von Metallen anhand der galvanischen Skala oder des anodischen Index. Diejenigen in der Nähe der Spitze sind von Natur aus weniger anfällig für Korrosion.

„Aktive“ Metalle oder solche am unteren Ende der Skala sind chemisch weniger stabil und neigen daher eher dazu, mit anderen Elementen in der Umwelt zu reagieren. Um dies zu verhindern, werden aktive oder passive Prozesse zur Reduzierung der Korrosion eingesetzt. Diese Prozesse funktionieren im Allgemeinen, indem sie das Metall mit einer Deckschicht „versiegeln“, wodurch verhindert wird, dass Luft und Wasser das darunter liegende Metall erreichen. Die Schicht kann künstlich hergestellt werden:Farbe, Pulverbeschichtung und Öl sind alles übliche Versiegelungsmittel. Werden sie jedoch zerkratzt, schleicht sich Korrosion ein.

Eine andere Möglichkeit, das Metall zu versiegeln, ist die chemische, bei der chemische Reaktionen anstelle von fabrizierten Materialien verwendet werden. Ein chemischer Prozess ist die Passivierung.

Was ist Passivierung?

Die Passivierung, die im Allgemeinen mit Edelstahl in Verbindung gebracht wird, ist eine Behandlungsmethode, um das Metall vor Durchkorrosion zu schützen und das Material für die Umgebung „passiv“ zu machen. Die Passivierung fördert, vielleicht entgegen der Intuition, das Auftreten von Korrosion auf der Oberfläche und erzeugt eine dünne Schicht einer neuen, nicht reaktiven Chemikalie. Diese oberste Schicht bleibt fest mit dem Metall verbunden und schafft eine natürliche Versiegelung, die verhindert, dass die Elemente nachfolgende Metallschichten korrodieren. Ein Metall ist passiviert, wenn jede Oberfläche mit einer fest gebundenen Korrosionsschicht überzogen ist. Diese Schicht kann sich im Laufe der Zeit auf natürliche Weise (passiv) bilden, aber Hersteller können sie auch aktiv herbeiführen.

Die Geschichte der Passivierung

Die Passivierung wurde von Wissenschaftlern entdeckt, die elektrochemische Experimente durchführten, aber sie erkannten nicht sofort die Nützlichkeit des Verfahrens für den allgemeinen Gebrauch. 1790 beobachtete der Chemiker James Keir, dass ein starkes Salpetersäurebad Eisen nicht korrodierte. Er stellte fest, dass das Eisen sofort korrodierte, wenn dieselbe Lösung mit Wasser verdünnt wurde, wodurch eine sprudelnde Lösung aus dunkelbraunem Wasser entstand. Bis 1836 spezifizierte der Schweizer Chemiker Christian Friedrich Schönbein das Experiment weiter. Er demonstrierte, dass sich ein in schwache Salpetersäure getauchtes Stück Eisen auflöst und Wasserstoff erzeugt, wie Keir feststellte. Wenn das Eisen jedoch zuerst in starke Säure getaucht wurde, konnte es der verdünnten Säure widerstehen. Die ätzenden Elemente des Wassers schienen zumindest für eine Weile in Schach gehalten zu werden.

Michael Faraday, der britische Elektrochemiker, beschrieb als erster, warum. Er stellte gegenüber Schönbein die Hypothese auf, dass eine durch die starke Säure erzeugte Oxidhaut den passiven Zustand verursachen könnte. Als Chemiker und Metallurgen die Idee einer chemischen „Haut“ erforschten, suchten sie nach Techniken zur Herstellung oder Verbesserung der Passivierung und nach Legierungen, die auf organische Weise passive Versiegelungen erzeugen würden.

Passive Oxidschichten

Da Metalle der Umgebung ausgesetzt sind, korrodieren sie auf natürliche Weise, wenn sie nicht durch Farbe oder Pulverbeschichtung blockiert werden, wodurch die Haut oder Versiegelungsschicht entsteht. Die meisten passiven Filme bestehen aus Oxiden, Kombinationen aus Metall und Sauerstoff, und werden daher als passive Oxidschichten bezeichnet.

Einer der größten Vorteile passiver Oxidschichten besteht darin, dass sie, wenn sie auf natürliche Weise entstehen, auch auf natürliche Weise „heilen“, wenn die Oberfläche des Metalls zerkratzt oder anderweitig beschädigt wird, da sich die nächste Molekülschicht dann mit den Umweltelementen verbindet.

Die Wirksamkeit passiver Oxidschichten hängt von der Art der beteiligten Elemente ab. Nicht alle Oxidschichten sind schützend:Wenn das Oxid porös genug ist, dass Sauerstoff durchdringen kann, wird keine Versiegelung gebildet und das darunter liegende Metall korrodiert weiter. Beispielsweise bildet Magnesiumoxid eine Schicht mit hoher Oberflächenporosität, die die Korrosion nicht stoppt. Sauerstoffmoleküle strömen immer noch durch und reagieren mit dem darunter liegenden Magnesium.

Ebenso spielen die Elemente in der Umgebung eine Rolle. Edelstahl beispielsweise kann durch Salz- oder Eisenablagerungen herausgefordert werden. Wenn die Gesamtchemie der Oberfläche nicht mehr auf natürliche Weise passiviert wird, setzt sich Rost ein.

Zwangspassivierung

Bei einigen Legierungen kann die natürliche Passivierung lange dauern; bei anderen kann es sich ungleichmäßig entwickeln, mit Variationen in der Körnung des Metalls oder bei Vorhandensein von Oberflächenablagerungen. Metallurgen haben aktive Passivierungsmethoden entwickelt, um den Prozess zu beschleunigen und zu standardisieren und sofort verwendbare Produkte herzustellen.

Das „Bläuen“ von Waffen war ein frühes Beispiel für erzwungene Passivierung durch chemische Herstellungsmittel. Eines der Eisenoxide ist Magnetit, ein schwarzes Oxid (Fe3O4), und dieses Oxid blättert nicht ab wie Rost (Fe3O3). Mehrere chemische Prozesse können verwendet werden, um diese schwarzen Oxide unter Verwendung von Hitze und ätzenden Lösungen zu erzeugen. Obwohl das Bläuen vor Korrosion schützt, „heilt“ eine beschädigte Schicht unter normalen Bedingungen nicht. Das Brünieren ist daher eine hergestellte Versiegelung, die gewartet und gepflegt werden muss.

Heutzutage haben übliche aktive Passivierungsbehandlungen mehrere Schritte:

- Reinigen des Artikels, um Oberflächenöl und Verunreinigungen zu entfernen. Es dürfen keine Bereiche durch eine Außenbeschichtung gegenüber dem Säurebad abgedichtet sein.

- Passivierung in Salpetersäure- oder Zitronensäurebädern oder durch Anwendung eines elektrochemischen Verfahrens. Bei Edelstahl entfernt dieser Schritt alle freien Eisenablagerungen, die den Edelstahl daran hindern würden, einen festen passiven Film zu bilden. Auf mikroskopischer Ebene würde eine Ablagerung von freiem Eisen verhindern, dass die passive Chromoxidschicht eine durchgehende Versiegelung bildet. Die Passivierungsschicht nach dem Salpetersäurebad besteht aus Cr2O3.

- Spülen des Artikels von allen Spuren der Säurelösung, wobei alles restliche freie Eisen mitgenommen wird.

- Der Gegenstand wird Bedingungen ausgesetzt, die die Oxidation fördern. Zu den Bedingungen gehören eine Kombination aus erhöhter Temperatur und Feuchtigkeit sowie die Verwendung von rostfördernden Mitteln wie Salzsprühnebel, Kupfersulfat oder Kaliumferricyanid.

Edelstahl und andere selbstpassivierende Legierungen

Edelstahl ist ein zähes Metall, das durch natürliche Passivierung korrosionsbeständig ist. Seit seiner Erfindung im Jahr 1913 verlassen sich viele Branchen auf das Metall. Es ist jedoch nicht garantiert rostfrei.

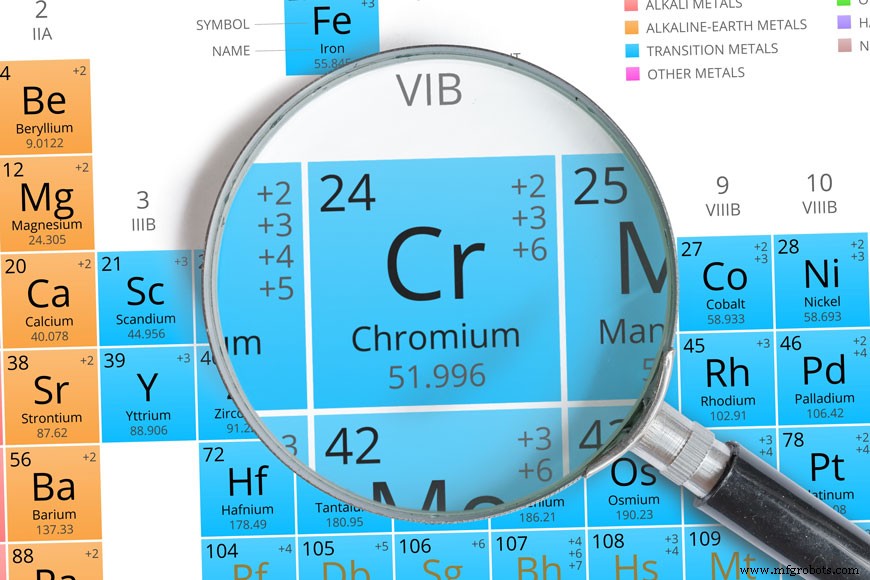

Edelstahl besteht wie andere Stähle hauptsächlich aus Eisen und Kohlenstoff. Der revolutionäre Zusatz zur Legierung ist Chrom. Chrom bildet an der Luft schnell eine passive Oxidschicht, die das Bügeleisen versiegelt und schützt. Verschiedene Edelstahlsorten enthalten unterschiedliche Trägermetalle:Molybdän, Silizium und andere Bestandteile verleihen verschiedenen Anwendungen passiven Halt. Einige Sorten sind besser in der Handhabung von Hitze, andere in der Beständigkeit gegen Korrosion durch Salz:Die chemische Mischung der Legierung verändert ihr Verhalten unter verschiedenen Bedingungen. Eisenablagerungen, Hitze, Kontakt mit anderen Metallen, Salz und Säuren können die Oxidschicht angreifen.

Aluminium ist ein weiteres Metall, das auf natürliche Weise passiviert. Aluminiumoxid bildet sich auf den meisten (wenn auch nicht allen) Aluminiumlegierungen, wenn es Luft ausgesetzt wird, wodurch die Oberfläche selbstschützend wird. Aluminiumoxid kann durch Salz, elektrochemische Belastung oder eingeschlossene Feuchtigkeit herausgefordert werden. Sowohl bei Edelstahl als auch bei Aluminium werden Herstellungsprozesse verwendet, um die Erzeugung von Passivschichten mit größerer Dicke oder Gleichmäßigkeit zu unterstützen, als dies auf natürliche Weise der Fall wäre.

Passivierungsstandards für Edelstahl und Aluminium

Edelstahl und Aluminium sind beides selbstpassivierende Materialien, aber sie sind nicht korrosionsbeständig. Unregelmäßigkeiten in der Maserung, die durch Herstellung oder Wärmebehandlungen entstehen, können zu Schwächen führen. Auch Oberflächenablagerungen von Öl oder anderen Chemikalien können den Passivfilm unterbrechen. Um die Qualität von Edelstahl- und Aluminiumgüten sicherzustellen, gibt es mittlerweile Standardpassivierungsprozesse und -prüfungen.

Die ASTM-Spezifikationen A380 und A967 legen Standards und Qualitätsprüfverfahren für die Passivierung von Edelstahl mit Salpetersäure, Zitronensäure oder mit elektrischen Mitteln fest.

Chrom wird manchmal verwendet, um andere Materialien zu passivieren, aber oft durch Anwendung, anstatt in die Legierung eingebaut zu werden. Ein Prozess namens Chromumwandlung wird für Aluminium und andere Metalle wie Zink und Nickel verwendet. Bei dieser Technik wird ein Chromgel auf die Metalloberfläche gestrichen. Die Chemikalie bindet an die Metalloberfläche und bildet eine Passivschicht, die eine hohe Korrosionsbeständigkeit aufweist. Ein Kratzer auf einer Chromumwandlungspassivierung unterliegt einem Selbstheilungsprozess. Chrom um den Kratzer herum bewegt sich hinein, um die Passivierungsschicht zu verbinden und neu zu erstellen. Der Kratzer muss jedoch klein genug sein, dass dies mit umgebendem Chrom möglich ist.

Beizen vs. Passivieren von Edelstahl

Die Passivierung von Stahl ist ein Prozess, bei dem ein Säurebad verwendet wird, um eine Oxidschicht zu hinterlassen. Beizen ist eine weitere Säurebadbehandlung, hat aber das gegenteilige Ziel:Beim Beizen wird eine Säure verwendet, um Oxide von der Metalloberfläche zu entfernen.

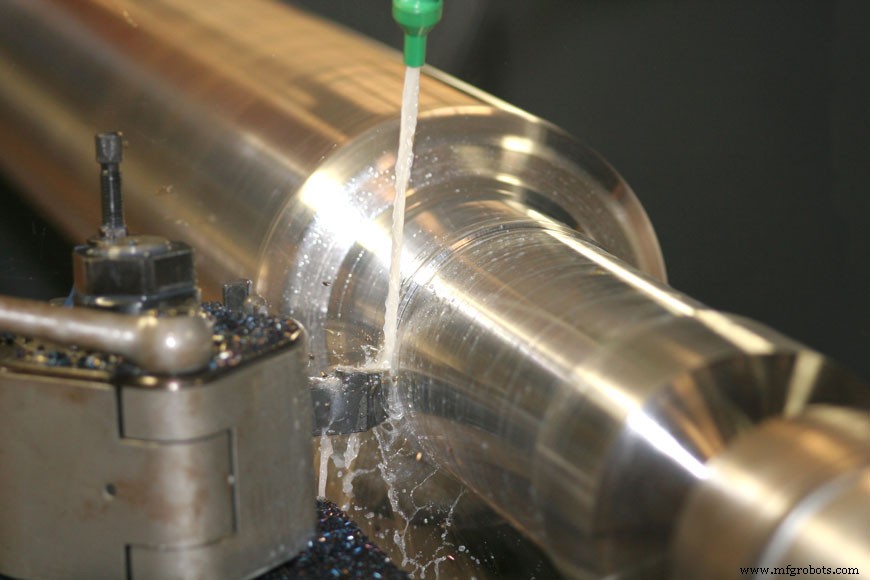

Wenn Oxide die Oberfläche eines Metalls beschichten, wird die Bearbeitung des Gegenstands schwieriger. Oxide verursachen eine stärkere Belastung der Werkzeugeinsätze und können Versuche vereiteln, die Oberfläche mit Farbe oder Pulverbeschichtung zu versiegeln. Durch das Beizen werden alle Oxide entfernt, auch solche, die als Passivschicht wirken. Stahl und Eisen werden üblicherweise gebeizt.

Bei der Herstellung eines Metallteils kann das Teil gebeizt, bearbeitet und dann passiviert werden.

Elektropolieren von Edelstahl und anderen Metallen

Elektropolieren ist ein Metallveredelungsschritt, der entgratet und glättet und eine glänzend saubere Oberfläche hinterlässt. Es kann auf vielen Metallen verwendet werden, einschließlich solchen, die nicht zur Passivierung angeregt werden, wie z. B. Kupfer. Auf passivierendem Metall kann eine glatte Oberfläche ununterbrochene, belastbare Passivschichten erzeugen.

Ein zu elektropolierendes Objekt wird positiv aufgeladen und in ein Elektrolytbad getaucht. Umgebende Kathoden ziehen die Oberflächenmoleküle vom Objekt ab und rasieren seine oberste Schicht. Gezackte Vorsprünge sind die ersten, die weggezogen werden. Sowohl auf makroskopischer als auch auf mikroskopischer Ebene weist elektropoliertes Metall nur wenige Unregelmäßigkeiten oder Spalten auf.

Beim Elektropolieren von Edelstahl wird vorzugsweise Eisen entfernt, wodurch mehr Chrom an der Oberfläche zurückbleibt. Eine glatte, durchgehende und eisenfreie Oberfläche fördert auf natürliche Weise eine solide Passivierungsschicht auf Edelstahl.

Wenn die Passivierung fehlschlägt

Passivierung ist nicht immer die ideale Lösung; potenzielle Probleme umfassen eine breite Palette von Variablen. Bestimmte Metallarten können nicht passiviert werden, da das Metall bei der Korrosion abblättert. Wenn ein Metall strukturell passivierbar ist, kann beim Säurebadprozess immer noch etwas schief gehen. Andererseits kann sogar ein perfekt passiviertes Metall in bestimmten Branchen nicht verwendbar sein – die Chemie kann Probleme bei elektrochemischen Anwendungen verursachen.

Warum blättert manches Metall ab, wenn es korrodiert?

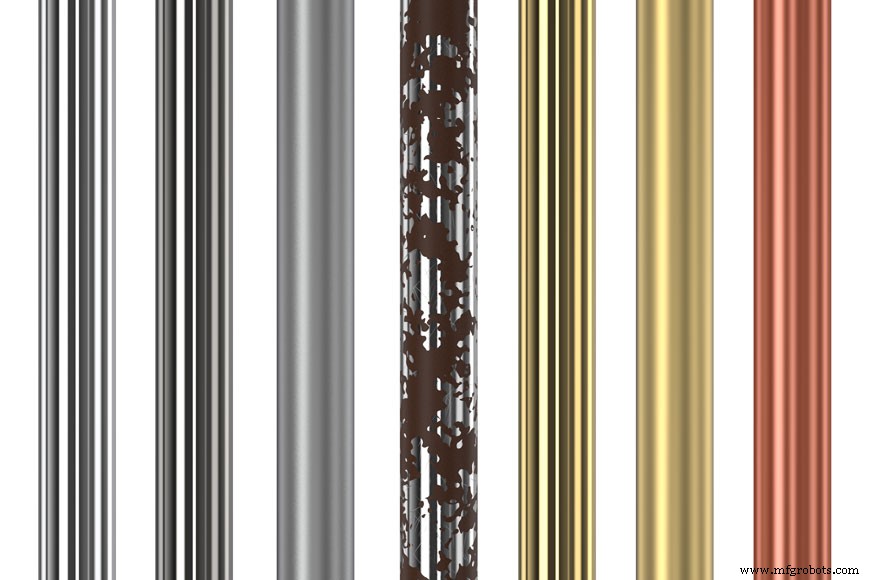

Metalloxide können eine größere Kristallstruktur haben als ihre konstituierenden Metallmoleküle. Beispielsweise hat Eisenoxid (III), das rote Korrosionsnebenprodukt, besser bekannt als Rost, eine größere Struktur und daher eine größere Oberfläche als das elementare Eisen, das es produziert. Diese größere Oberfläche zwingt das Oxid, sich von der Oberfläche des darunter liegenden Metalls abzuheben, was zu Blasenbildung und Abblättern führt. Die Trennung des Oxids vom Metall setzt die nächste Schicht Luft und Feuchtigkeit aus, und der Kreislauf geht weiter und frisst die Oberfläche weg.

In Situationen, in denen Oxide, Hydroxide oder Sulfide eine größere Oberfläche haben als das Metall, aus dem sie entstehen, bildet sich keine Passivierungsschicht.

Passivierungs-Flash-Angriffe

Manchmal stellt ein Hersteller fest, dass in einer Charge von Passivierungsartikeln einer oder mehrere schwarz werden und selbst in einem starken Salpetersäurebad zu ätzen beginnen. Dieser aktive Zustand wird als „Blitzangriff“ bezeichnet. Es kann ziemlich verwirrend sein, da es manchmal einige Gegenstände angreift, andere aber im gleichen Dip-Korb in Ruhe lässt.

Gründe für einen Flash-Angriff haben mit der Konsistenz der Chemikalien zu tun, die bei der Herstellung des passiven Films beteiligt sind. Wenn das Salpetersäurebad längere Zeit in Gebrauch war, kann es Salze oder Wasser angesammelt haben. Die Teile selbst sind oft ein Problem:Schneidölrückstände auf Maschinenteilen oder Wärmebehandlungen oder Wärmekontrolle während der Bearbeitung können die Molekularstruktur des Teils ungleichmäßig verändert haben. Es können auch Einschlüsse oder Inkonsistenzen in der Legierung selbst vorhanden sein.

Passivierung vermeiden

Es gibt Zeiten, in denen die Passivierung Probleme für die ordnungsgemäße Funktion eines Metallteils verursachen kann.

Elektrochemische Behandlungen erfordern häufig Metallkathoden und -anoden, um einen elektrischen Strom durch eine Lösung zu leiten. Diese Systeme können die Bildung von Oxiden fördern, die an der Außenseite der Kathoden haften. Wenn die Kathoden mit den Oxiden verschmutzt werden, wird das System weniger effektiv.

In diesen Systemen ist die Passivierung ein Problem. Das Umschalten der Polarität löst manchmal das Problem. Entgegengesetzte Stromimpulse lassen die Oxide von den Kathoden abfallen. Der Oxidschlamm oder die Schlacke kann abfallen und stört die elektrochemische Aktivität des Prozesses nicht.

Passivierungsschichten zum Versiegeln und Schützen

Viele Metalle reagieren mit der Umgebung unter Bildung von Oxiden, Hydroxiden oder Sulfiden. Diese Korrosionsprodukte entstehen auf ähnliche Weise, haben aber unterschiedliche Eigenschaften.

Silberbeschlag, der langsam entsteht, wenn sich Silber mit Sulfiden in der Luft verbindet, wirkt als Passivschicht. Es stumpft die Oberfläche des Metalls ab und wird oft wegpoliert. Im Vergleich dazu ist die grüne Patina oder Grünspan von Kupfer oft ein ästhetischer Preis für die Tiefe und Bandbreite der grünen Farbe, die sie erzeugt. Grünspan ist eine Mischung aus Karbonaten, Sulfiden, Sulfaten und Chloriden, die durch die Reaktion von Kupfer mit saurem Regen oder Kohlendioxid entsteht. Rost, das häufigste Eisenoxid, erzeugt orangefarbene oder ziegelrote Pigmente. Im Gegensatz zu Grünspan muss es sorgfältig kontrolliert werden, damit die sprudelnde Oberfläche den darunter liegenden Stahl nicht wegrosten lässt.

Passivierungsschichten versiegeln und schützen ein Metallobjekt vor weiterer Oxidation. Bei chrombasierten Passivschichten, wie z. B. auf Edelstahl, ist dieser Film oft so dünn, dass er die Oberflächenoptik oder Funktion des Metalls nicht verändert. Dünne Passivierung verändert das Metall oft nur in ganz bestimmten Situationen – wie Schweißen, Zerspanen oder in elektrochemischen Systemen. Der größte Vorteil von selbstpassivierenden Metallen ist die Fähigkeit zur „Selbstheilung“. Kombinieren Sie für maximalen Korrosionsschutz ein selbstpassivierendes Metall mit einem aufgebrachten Versiegelungsmittel wie Öl, Pulverbeschichtung oder Farbe.

Metall

- 4 Arten von Metall, die korrosionsbeständig sind oder nicht rosten

- Woher kommen Metalle?

- 6 Tipps zur Vorbeugung von Rost

- Wie man Metall verrostet

- Was ist ein Eisenmetall? – Ein vollständiger Leitfaden

- Was ist Korrosion? – Definition und Prävention

- Wie Sie Korrosion in Ihrer Metallausrüstung verhindern

- Wie man Metallkorrosion verhindert

- Was ist Silberstahl?

- Verständnis der gängigen Metallarten, ihrer Eigenschaften und Verwendungen