Lochkorrosion vs. Spaltkorrosion

Lochkorrosion vs. Spaltkorrosion:Die Unterschiede erkennen

Korrosion – die Verschlechterung technischer Materialien durch chemische Wechselwirkung mit ihrer Umgebung – ist ein außerordentlich kostspieliges Problem. Schäden durch unkontrollierte Korrosion an Rohrsystemen sind eine der Hauptursachen für Gewinnverluste bei Offshore- und Nearshore-Anwendungen, die jedes Jahr Milliarden kosten. Korrosion kann verhindert werden, solange Unternehmen wissen, worauf sie achten müssen, und präventive Maßnahmen ergreifen, um Korrosionsrisiken zu reduzieren, bevor es zu spät ist.

Nahezu jedes Metall, das weltweit verwendet wird, korrodiert unter bestimmten Umständen. Es gibt Maßnahmen, die ergriffen werden können, um Korrosion in Öl- und Gasanwendungen, insbesondere Offshore, zu verhindern. Diese Schritte erfordern ein grundlegendes Verständnis der verschiedenen Korrosionsarten und ihrer Ursachen. Wenn Sie wissen, wo Sie nach Korrosion suchen müssen, können Sie Risiken auf Bohrinseln und in Raffinerien minimieren und so viel Zeit und Geld sparen.

Sind Sie daran interessiert, die richtigen Materialien für Offshore- und Nearshore-Umgebungen zu finden? Ergreifen Sie Maßnahmen zur Korrosionskontrolle mit Swageloks Leitfaden zur Materialauswahl.

Wie Korrosion auftritt

Wie Korrosion auftritt

Korrosion tritt auf, wenn ein Metallatom durch eine Flüssigkeit oxidiert wird, was zu einem Materialverlust auf der Metalloberfläche führt. Der resultierende Materialverlust verringert die Wandstärke von Komponenten aus Kohlenstoff- und niedriglegierten Stählen, die von allgemeiner Korrosion betroffen sind, und macht sie anfällig für mechanisches Versagen.

Metallrohrsysteme werden am häufigsten für Analyse- und Prozessinstrumente, Hydraulikleitungen sowie Steuer- und Versorgungsanwendungen verwendet. Viele technische Metalle, die in Öl- und Gasanwendungen verwendet werden, bestehen aus Edelstahl, der mehr als 10 % Chrom enthält. Letzteres trägt zur Bildung einer Oxidschicht bei, die die Metalle vor Korrosion schützt. Edelstahlkorrosion tritt jedoch auf, wenn Umweltbedingungen dazu führen, dass diese Schicht abgebaut wird.

Nahezu jedes Metall korrodiert unter bestimmten Umständen. Beispielsweise ist Rost ein häufig auftretendes Nebenprodukt der Kohlenstoffstahlkorrosion, das aus der Korrosion von Eisen und der Bildung von Eisenoxid resultiert. Es gibt jedoch viele andere Arten von Korrosion. Jeder Typ stellt eine einzigartige Bedrohung dar, die bei der Auswahl des optimalen Materials für Ihre Anwendung bewertet werden muss.

Häufige Arten von Korrosion identifizieren

Häufige Arten von Korrosion identifizieren

Es gibt zahlreiche Arten von Korrosion, die Öl- und Gasanlagen verheerend anrichten können. Viele Arten von Korrosion sind spezifisch für die chemische Zusammensetzung des Metalls und die Betriebsumgebung. Während Sie weiterlesen, konzentrieren wir uns auf zwei Formen der lokalisierten Korrosion in Edelstahl:Lochfraß und Spaltkorrosion.

Lochkorrosion

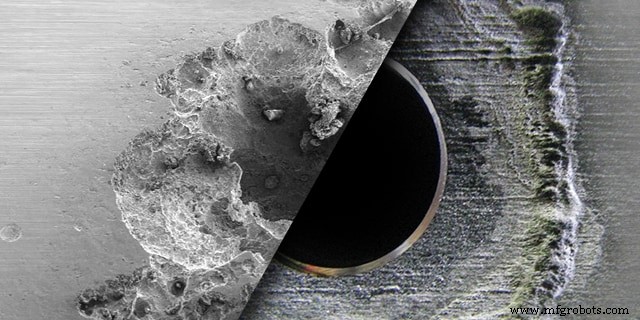

Lochkorrosion tritt auf, wenn die schützende Oxidschicht auf der Oberfläche von Edelstahl zusammenbricht und das blanke Metall darunter freigibt anfällig für einen Elektronenverlust durch Oxidation in Gegenwart einer korrosiven wässrigen Lösung. Diese elektrochemische Reaktion initiiert die Bildung kleiner Hohlräume oder „Gruben“.

Lochkorrosion tritt auf, wenn die schützende Oxidschicht auf der Oberfläche von Edelstahl zusammenbricht und das blanke Metall darunter freigibt anfällig für einen Elektronenverlust durch Oxidation in Gegenwart einer korrosiven wässrigen Lösung. Diese elektrochemische Reaktion initiiert die Bildung kleiner Hohlräume oder „Gruben“.

Obwohl sie normalerweise durch gründliche Sichtprüfung erkennbar sind, können diese Vertiefungen tief genug werden, um eine Rohrwand vollständig zu perforieren. Auch Lochkorrosion kann die Rissbildung in zugbeanspruchten Bauteilen begünstigen. Umgebungen mit höheren Chloridkonzentrationen, einschließlich solcher, die durch Verdunstung von abgelagerten Salzwassertröpfchen entstehen, sind anfällig für Lochkorrosion – insbesondere bei hohen Temperaturen.

Achten Sie bei der Untersuchung von Metallrohren auf Lochkorrosion auf rötlich-braune Eisenoxidablagerungen sowie auf potenzielle Löcher, die sich möglicherweise auf der Metalloberfläche gebildet haben.

Spaltkorrosion

Ähnlich wie Lochfraßkorrosion beginnt Spaltkorrosion mit dem Abbau des schützenden Oxidfilms von Edelstahl und setzt sich mit der Bildung fort von seichten Gruben. Spaltkorrosion tritt jedoch – wie der Name schon sagt – nicht in Sichtweite auf, sondern in Spalten.

Ähnlich wie Lochfraßkorrosion beginnt Spaltkorrosion mit dem Abbau des schützenden Oxidfilms von Edelstahl und setzt sich mit der Bildung fort von seichten Gruben. Spaltkorrosion tritt jedoch – wie der Name schon sagt – nicht in Sichtweite auf, sondern in Spalten.

In einem typischen Flüssigkeitssystem bestehen Spalten zwischen Schläuchen und Schlauchhalterungen oder -klemmen, zwischen benachbarten Schlauchverläufen und unter Schmutz und Ablagerungen, die sich möglicherweise auf Oberflächen angesammelt haben. Spalten sind bei Rohrinstallationen praktisch nicht zu vermeiden, und enge Spalten stellen eine der größten Gefahren für die Integrität von Edelstahl dar. Spaltkorrosion tritt auf, wenn Meerwasser in einen Spalt diffundiert, was zu einer chemisch aggressiven Umgebung führt, in der korrosionsverursachende Ionen nicht ohne weiteres aus dem Spalt diffundieren können. In einem solchen Szenario kann die gesamte Oberfläche innerhalb des Spalts schnell korrodieren.

Spaltkorrosion kann nur visuell beobachtet werden, wenn eine Schlauchschelle von dem installierten Schlauch entfernt wird. Es ist wichtig, sich daran zu erinnern, dass Spaltkorrosion bei niedrigeren Temperaturen als Lochfraßkorrosion auftreten kann, da weniger Aufwand erforderlich ist, um eine „Grube“ unter dem geometrischen Spalt (z. B. der Rohrschelle) zu erzeugen.

Korrosion verhindern

Korrosion verhindern

Korrosion kann in vielen Fällen minimiert werden, indem Arbeitskräfte mit grundlegenden Werkstoffkenntnissen geschult werden:

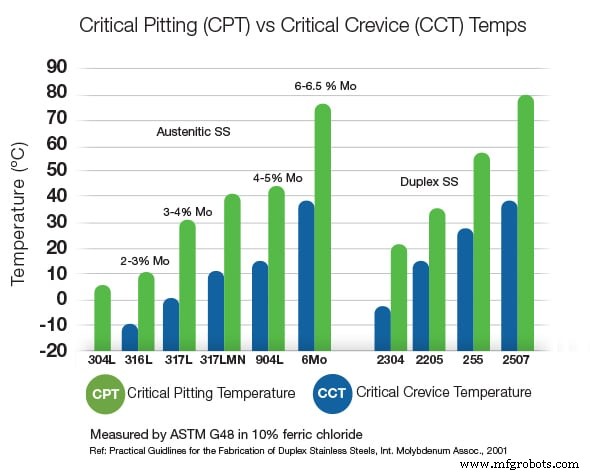

Materialauswahl:Berücksichtigen Sie zunächst die Materialauswahl für Rohranwendungen, vom Rohr selbst bis zu den Rohrhalterungen und Klemmen. Rohre aus Edelstahl 316 funktionieren in vielen Installationen gut, solange sie sauber gehalten werden und die Temperaturen nicht übermäßig hoch sind. In wärmeren Klimazonen, insbesondere an Orten, an denen sich leicht Salzablagerungen bilden, und in Installationen, in denen sich Rost von Konstruktionsträgern und Böden aus Kohlenstoffstahl auf Edelstahloberflächen ansammelt, wird die Korrosion von Edelstahlrohren des Typs 316 leichter beobachtet.

In diesen Situationen bieten Rohre aus superaustenitischem (z. B. 6Mo oder 6HN) oder Superduplex-Edelstahl (z. B. 2507) eine viel bessere Korrosionsbeständigkeit. Die höhere Streckgrenze und Zugfestigkeit von Superduplex-Edelstahl erleichtern auch den Bau von Systemen, die für einen höheren maximal zulässigen Betriebsdruck (MAWP) ausgelegt sein müssen. Um kostspielige Fehler zu vermeiden und festzustellen, welches Material für Ihre Anwendung geeignet ist, wenden Sie sich an Ihren autorisierten Händler vor Ort Swagelok Vertriebs- und Servicezentrum zur Beratung bei der Auswahl der richtigen Produkte und Materialien.

Platzierung und Design:Für den Korrosionsschutz sind sorgfältige Systempraktiken erforderlich, um die Anzahl der Stellen zu minimieren, an denen Spaltkorrosion auftreten kann. Eine Möglichkeit, Spalten in einem Rohrsystem zu verringern, besteht darin, zu vermeiden, dass Rohre direkt an Wänden oder gegeneinander platziert werden. Wenn Spaltkorrosion bei Edelstahlrohren des Typs 316 beobachtet wird, können Rohre des Typs 316 durch korrosionsbeständigere Rohre ersetzt werden, die mit kostengünstigen Rohrverschraubungen des Typs 316 installiert werden können. Swagelok bietet mehrere technische Kombinationen von Rohrverschraubungen aus Edelstahl 316 mit Rohren aus verschiedenen korrosionsbeständigen Legierungen an.

Korrosions- und Materialkundeschulung

Korrosions- und Materialkundeschulung

Über diese einfachen Maßnahmen hinaus beinhaltet der beste Ansatz zur Verhinderung von Korrosion eine gründliche Schulung und die Implementierung eines regelmäßigen und robusten Korrosionsüberwachungsprogramms. Swagelok bietet Materialwissenschaftsschulungen an, um Ingenieuren, technischen Mitarbeitern und allen anderen, die am Materialauswahlprozess beteiligt sind, beizubringen, wie man die richtigen korrosionsbeständigen Legierungen für Ihre Fluidsysteme auswählt. Der Aufbau eines grundlegenden Verständnisses von Korrosion – wie sie aussieht, wo sie auftritt und aus welchen Gründen – bei denen, die täglich mit Rohrsystemen arbeiten, kann Materialversagen und kostspielige Reparaturen verhindern. Wenden Sie sich an Ihr lokales Swagelok Vertriebs- und Servicezentrum, um zu erfahren, wie ein materialwissenschaftliches Schulungsprogramm Ihrem Unternehmen helfen kann, Korrosion zu bekämpfen.

Industrietechnik

- Das Metall, das Aqua Regia nicht fürchtet – Tantal

- Eine Einführung in die Passivierung in der Metallbearbeitung

- 4 Arten von Metall, die korrosionsbeständig sind oder nicht rosten

- Ursachen von PCB-Korrosion

- Blechumformprozess

- 5 Möglichkeiten, Ihre Metallteile korrosionsbeständig zu machen

- Wie Sie Korrosion in Ihrer Metallausrüstung verhindern

- Metallscheren

- Wie man Metallkorrosion verhindert

- Metallveredelung zur Verhinderung der Korrosion von Präzisionsteilen