Stahlverzinkung:„schockierender“ Oxidationsschutz

Warum verzinkter Stahl gegenüber Edelstahl wählen?

Wir sagen, wir sind „galvanisiert“, wenn uns etwas zum Handeln anspornt. Was bedeutet es also, wenn wir den Begriff verzinkter Stahl verwenden? oder Metall?

Es stellt sich heraus, dass es nur um den Schock geht.

Eisenmetalle enthalten Eisen und machen 90 % der weltweiten Metallherstellung aus. Eisen ist dicht, stark (wenn es mit Kohlenstoff zu Stahl gemischt wird), reichlich vorhanden und leicht zu veredeln. Diese Eigenschaften machen es zum wichtigsten Metall, das wir für Industrie und Bau haben.

Eisen und viele seiner Legierungen sind jedoch auch sehr anfällig für Rost, wenn sie Luft und Wasser ausgesetzt werden. Korrosionsschutz ist Teil der Konstruktion von Eisenmetallen. Manchmal kann dieser Schutz von der Art der Legierung herrühren; Edelstähle haben zum Beispiel Chrom und andere Elemente zum chemischen Korrosionsschutz. Diese Zusätze können jedoch mechanische Eigenschaften verändern. Sie können auch teuer sein. Manchmal wird ein Versiegelungsmittel wie Pulverbeschichtung, Farbe oder Ölbehandlung verwendet.

Verzinkter Stahl ist noch häufiger, aber weniger bekannt. Wie stellt man verzinkten Stahl her? Bringt es Eisenmetalle zum Handeln? Rostet verzinkter Stahl? Wann verwenden Sie verzinkten Stahl im Vergleich zu Aluminium im Vergleich zu Edelstahl?

Was ist verzinkter Stahl?

Galvanisierung ist ein Prozess, bei dem Zinkbeschichtungen auf Stahl oder Eisen aufgebracht werden, wodurch eine Barriere entsteht, die das Eisenmetall vor Korrosion schützt. Die Zinkschicht wirkt physikalisch, indem sie Wasser und Luft daran hindert, die Stahloberfläche zu erreichen, und chemisch, indem sie einen kathodischen Schutz bietet. Dieser Schutz ist elektrochemisch … wie die metaphorische „Galvanisierung“, die uns zum Handeln anregt. Das Wort stammt vom Namen des Wissenschaftlers Luigi Galvani aus dem 18. Jahrhundert, der ein Pionier der Bioelektromagnetik war.

Die Verzinkung erfolgt normalerweise bei hoher Hitze. Obwohl eine Zinkschicht durch Lackieren oder Galvanisieren hinzugefügt werden kann, entsteht bei beiden nur eine dünne Schicht – eine glänzende Oberfläche von nur 3 Mikrometer Dicke. Eine topische Anwendung wie diese ist bei Außenanwendungen, bei denen Korrosionsbeständigkeit wichtig ist, anfällig.

Echte Galvanisierung findet bei hoher Hitze statt und beruht auf der chemischen Wechselwirkung zwischen Zink, Sauerstoff und Kohlendioxid. Die drei reagieren bei Temperatur, um eine dunkelgraue Zinkkarbonatschicht zu erzeugen, die typischerweise 50 Mikron dick ist und im Außenbereich viel haltbarer ist.

Rost verzinkter Stahl?

Sie fragen sich vielleicht:„Rost verzinkter Stahl?“ Die Antwort ist ja ... bis zu einem gewissen Grad und basierend auf den Bedingungen. Das Ausmaß, in dem verzinkter Stahl rostet, basiert auf der Dicke der schützenden Zinkbeschichtung (auf die wir weiter unten näher eingehen werden) und der Art der korrosiven Umgebung.

Unter welchen Bedingungen rostet verzinkter Stahl? Zu den häufigsten gehören hohe Luftfeuchtigkeit, nasse oder durchnässte Umgebungen, Salz in der Luft oder im Wasser, Moos und Säuren. Die Verzinkung bietet aber auch eine gute Beständigkeit gegen Kontakt mit Beton, Mörtel, Blei, Zinn, Zink und Aluminium.

Die Verzinkung trägt dazu bei, den Kampf gegen Rostbildung zu verlängern. Es beruht auf der Oxidation von Zink, um vor der Oxidation von Stahl oder Eisen zu schützen. Unter den richtigen Bedingungen ist verzinkter Stahl bis zu 50 Jahre rostbeständig. Rost oder die Oxidation von Eisenmetallen wird gestoppt. Dennoch findet im Zink immer noch Oxidation statt (nur ist dies nicht als Rost bekannt).

Wenn das Zink schließlich vollständig durch die Oxidation umgewandelt ist, schützt es nicht mehr und der Stahl wird zerkaut.

Feuerverzinkung

Die Feuerverzinkung ist die häufigste Form der Verzinkung. Bei diesem Verfahren werden Stahl- oder Eisenteile von Schutt und Walzzunder gereinigt und dann in ein Zink- oder Zinklegierungsbad bei einer Temperatur nahe 840°F abgesenkt. Der Stahl wird im Bad belassen, bis er die gleiche Temperatur erreicht hat, danach wird er angehoben und gekühlt. Dieses Abkühlen kann je nach gewünschtem Aussehen des Endprodukts schnell oder langsam erfolgen.

Galvannealing ist das Verzinken in einem Zinkbad, dem Aluminium zugesetzt wird. Während das Metall noch heiß ist, wird das gesamte Produkt wärmebehandelt, wodurch sich mehrere Schichten von Zink-Eisen-Legierungen bilden. Die Zugabe von Aluminium und die anschließende Wärmebehandlung verleihen dem resultierenden Stahl eine bessere Schweißbarkeit. Galvannealed-Stahl entwickelt im Allgemeinen eine rötlich-rostähnliche Patina, korrodiert jedoch nicht so wie ungeschützte Eisenlegierungen.

Trockenverzinkung

Ein weniger verbreitetes Verfahren zur Verzinkung ist die Trockenverzinkung. Dieser Prozess ist auch als Sherardisieren bekannt, benannt nach dem Metallurgen Sherard Cowper-Coles, der das Verfahren entwickelt hat. Bei dieser Technik werden kleine Stahlteile zusammen mit Zinkstaub und Sand in einer geschlossenen rotierenden Trommel erhitzt, bis das Zink durch die Temperatur und das Taumeln chemisch mit der Oberfläche des Stahls verschmilzt. Das Teil wird dann abgeschreckt. Es wird häufig für kleine Teile und solche mit Innenflächen verwendet, die durch Schmelztauchen nicht erreicht werden können.

Splitter

Eines der traditionell erkennbaren Merkmale von verzinktem Stahl ist die Verzierung auf seiner Oberfläche. Alles Metall gefriert in kristalliner Form, wie eine Reihe von Schneeflocken, die dicht aneinander gepackt sind. Bei den meisten Metallen ist dieses kristalline Korn zu klein, um es zu sehen, oder die Korngrenzen sind ohne Ätzen nicht offensichtlich. Die Verzinkung von Zinklegierungen ermöglicht es den Menschen, das Kristallisationsmuster zu sehen, das sich während des Gefrierens des Metalls bildet.

Die Form und Größe der Zinkblume kann einen Hinweis auf die Abkühlbedingungen nach dem Feuerverzinken geben. Je langsamer die Oberfläche gefriert, desto größer werden die Kristallkörner, die sich oft als feder- oder blattähnliche Formen zeigen. Ein schnelles Abschrecken auf kältere Temperaturen kann zu kleineren, gleichmäßigeren oder kastenförmigeren Körnern führen.

Ein Großteil der auffälligsten Flitter wird oft mit kleinen Mengen Blei oder Zinn in der Zinklegierung erzeugt. Diese Zusätze ermöglichen die Dendriten-ähnliche Bildung der Körner – der Prozess des Einfrierens, der dazu führt, dass sich federähnliche Formen über die Oberfläche erstrecken. Die Entwicklung der bleifreien Verzinkung hat Zinküberzüge geschaffen, die vom Stahl aufwärts gefrieren. Diese bleifreien Legierungen können rundere Pailletten erzeugen, die kleiner als 0,5 mm im Durchmesser sein können. Das Zusammenspiel zwischen Legierung und Gefrierbedingungen bedeutet, dass ein erfahrener Verzinker die Größe und Form der Flitter im Endprodukt beeinflussen kann.

Galvanische Korrosion und Opferanoden

Beim Galvanisierungsprozess geht es nicht nur darum, eine Zinkhülle um das Metall herum zu schaffen, um eine physische Barriere zu schaffen. Wenn dies der Fall wäre, könnten andere Metalle verwendet werden. Vielmehr schützt Zink durch einen chemischen Prozess, der als „kathodischer Schutz“ bezeichnet wird.

Wenn zwei Metalle mit sehr unterschiedlichen elektrischen Potentialen zusammen in ein Elektrolytbad gebracht werden, beginnen sie in einer elektrochemischen Reaktion als Anode und Kathode zu wirken und einen Strom zu erzeugen. Das „aktivste“ der beiden Metalle, die Anode, korrodiert schneller, als wenn es allein wäre, weil es Elektronen abgibt. Die elektronengestrippten Moleküle innerhalb dieser Anode sind chemisch instabil und versuchen, mit Chemikalien in der Umgebung stabile Moleküle zu bilden, wodurch Oxide und andere Korrosionsprodukte entstehen. Batterien nutzen diese Form der galvanischen Korrosion, um Strom zu erzeugen.

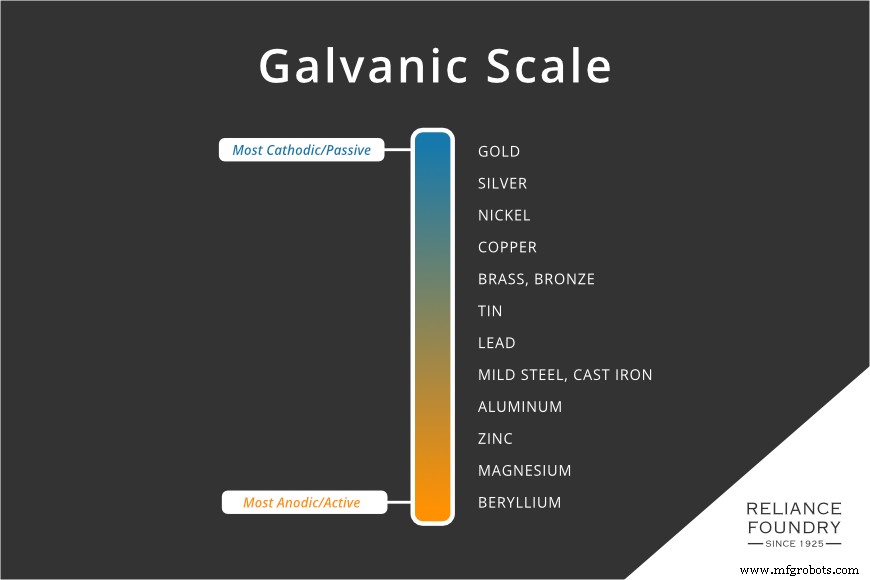

Metalle werden nach ihrer Reaktivität in einem anodischen Index klassifiziert. Als Referenzmaterial dient Gold, das trägeste oder passivste der Metalle. Alle anderen Metalle erhalten eine Zahl, die ihre Spannung in einem Elektrolytbad mit Gold darstellt. Dieser Index ist die Grundlage für die galvanische Skala, die Metalle von den passivsten bis zu den aktivsten sortiert:

Bei der Verzinkung überzieht Zink, ein anodisches Metall, Stahl oder Eisen. Es wirkt wie eine Versiegelung, aber wenn es Nadellöcher in der Beschichtung gibt, bedeutet das elektrochemische Opfer von Zink, dass es als das aktivere der beiden Metalle zuerst korrodiert. Diese Eigenschaft, dass ein eher anodisches Metall ein eher kathodisches schützt, wird gezielt bei Bootsrümpfen genutzt, die im Meerwasser korrosionsgefährdet sind. Diese Opferanoden, auch nur Zinken genannt, werden in der Regel mit einem Schiffsrumpf verschraubt. Oft sind Zinkteile in der Konstruktion eines Propellers oder eines anderen Geräts enthalten.

Zink opfert sich schnell, aber nicht zu schnell, in Gegenwart von Eisen. Betrachtet man die galvanische Skala, ist klar, dass Aluminium, Magnesium und Beryllium möglicherweise auch „aktiver“ und daher schützend sind. Aluminium ist jedoch schwieriger an Stahl zu binden, teurer und liegt zu nahe am anodischen Index, um als Opferanode zu funktionieren. Auf der anderen Seite würde sich Magnesium viel schneller auflösen und könnte außerdem in vielen Umgebungen reaktiver sein. Zink hat auch den Vorteil, dass es vor organischem oder bakteriellem Abbau schützt. Beryllium ist selten, teuer und sehr instabil.

Veredelung von verzinktem Stahl

Auf verzinktem Stahl kann sich Weißrost bilden, wenn das Zink zu Zinkhydroxid zerfällt. Dieser „Rost“ ist in der Tat das Produkt von Zinkkorrosion, aber unter normalen Bedingungen tritt er viel langsamer auf, als ungeschützter Stahl oxidiert. Um diesen Prozess noch weiter zu verlangsamen, wird das verzinkte Metall manchmal geölt oder gelegentlich chrompassiviert, um eine abschließende Versiegelungsschicht zu erzeugen. Dieses ölige oder passivierte Metall kann nicht lackiert oder anderweitig bearbeitet werden, sieht aber in vielen Klimazonen jahrzehntelang gut aus und bleibt noch länger strukturell stabil. Verzinkter Stahl ist nützlich für geölte Arbeitsteile, bei denen die Farbe schnell abgenutzt werden könnte.

Bei Anwendungen, bei denen die Ästhetik einer Lackierung oder Pulverbeschichtung bevorzugt wird, kann verzinkter Stahl unbeschichtet bleiben. Meistens wird ein Artikel jedoch entweder verzinkt oder lackiert, nicht beides, um die Kosteneinsparungen beider Ansätze aufrechtzuerhalten.

Verzinkter Stahl vs. Aluminium vs. Edelstahl

Die Verzinkung ist eine kostengünstige Methode zum Schutz von Metall, das potenziell korrosiven Elementen ausgesetzt ist. Aluminium und Edelstahl werden auch für Anwendungen verwendet, die starkes, korrosionsbeständiges Metall erfordern. Sie sind die bessere Wahl für Kochgeschirr, Utensilien und die Gesundheitspflege, da zu viel Zink giftig sein kann und sowohl Säuren als auch Hitze das Zink mobilisieren können. An Stellen, an denen die mattgrauen Pailletten von verzinktem Stahl nicht ideal sind, bieten sie eine glänzendere, anpassungsfähigere Ästhetik.

Aluminium und Edelstahl kosten jeweils mehr, und ihre mechanischen Eigenschaften sind nicht identisch mit denen von Stahl. Für Anwendungen, bei denen mechanische Eigenschaften, Ästhetik oder Metallgewicht wichtig sind, könnten teurere Materialien die optimale Wahl sein. An anderen Stellen, wo die Funktionalität von Standardstahl erwünscht ist, ist das Galvanisierungsverfahren ideal für eine kostengünstige Witterungsbeständigkeit.

Metall