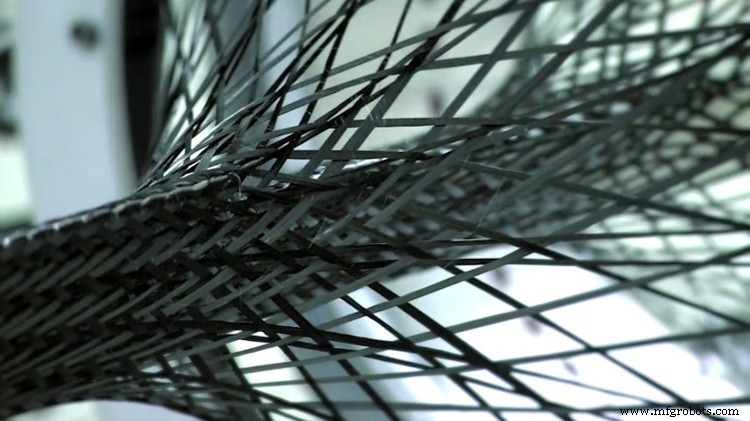

Der Aufstieg kohlenstofffaserverstärkter Kunststoffe

Kohlenstofffasern in Kunststoffmaterialien

Kohlenstofffasern in Kunststoffmaterialien

Der Einsatz von Carbonfasern in Kunststoffen hat eine lange Geschichte. Bereits 1879 experimentierte Thomas Edison mit Kohlefasern aus Baumwollfäden und Bambusspänen. Tatsächlich enthielt die erste elektrisch beheizte Glühbirne Kohlefasern.

In den 1960er Jahren entwickelte Dr. Akio Shindo von der Agency of Industrial Science and Technology in Japan eine Kohlefaser auf Basis von Polyacrylnitril (PAN). Die resultierende Faser enthielt 55% Kohlenstoff.

Der Umwandlungsprozess auf PAN-Basis wurde schnell zum wichtigsten Verfahren zur Herstellung von Kohlefasern. Neunzig Prozent der Kohlefasern bestehen heute aus Polyacrylnitril (C3 H3 N)n oder PAN, ein synthetisches, teilkristallines organisches Polymerharz. Die restlichen 10 % werden aus Kunstseide oder Erdölpech hergestellt. Fasern aus PAN sind extrem stark und leicht. Diese Fasern werden durch duroplastische oder thermoplastische Polymere wie Polyester, Vinylester oder Nylon gebunden, um kohlenstofffaserverstärkten Kunststoff oder kohlenstofffaserverstärkten Kunststoff herzustellen.

Das Hinzufügen von Kohlefasern zu einem Polymer hat viele Vorteile

Zugfestigkeit und Biegemodul werden ebenso erhöht wie die Wärmeformbeständigkeitstemperatur oder HDT. Darüber hinaus verringert das Hinzufügen von Kohlefaserverstärkungen das Schrumpfen und Verziehen.

Jede Kohlefaser ist ein langer, dünner Strang, der aus Tausenden von Kohlefasern besteht. Eine einzelne Faser hat einen Durchmesser von etwa 5-10 µm und besteht hauptsächlich aus Kohlenstoff. Mikroskopische Kristalle im Kohlenstoff verbinden sich zu einer Struktur, die mehr oder weniger parallel zur Längsachse der Faser ausgerichtet ist. Es ist diese Ausrichtung der Kristalle, die die Fasern so stark machen.

Klassifiziert nach Zugmodul

Carbonfasern werden nach dem Zugmodul klassifiziert* der Faser. Der Zugmodul kann von 34,8 Millionen psi bis 72,5-145,0 Millionen psi reichen. Stahl hat einen Zugmodul von 29 Millionen psi, daher ist die stärkste Kohlefaser fünfmal stärker als Stahl.

Fasern mit "niedrigem" Modul haben einen Zugmodul unter 34,8 Millionen psi (240 Millionen kPa). Fasern werden auch in aufsteigender Reihenfolge des Zugmoduls als „Standardmodul“, „Mittelmodul“, „Hochmodul“ und „Ultrahochmodul“ klassifiziert. Kohlenstofffasern mit einer Klassifizierung von ultrahohem Modul haben einen Zugmodul von 72,5-145,0 Millionen psi (500 Millionen-1,0 Milliarden kPa).

Spinnen, Stabilisieren, Karbonisieren, Oberflächenbehandlung und Schlichten

Spinnen, Stabilisieren, Karbonisieren, Oberflächenbehandlung und Schlichten

Der Herstellungsprozess für Carbonfasern ist teilweise chemisch und teilweise mechanisch.

- Drehen: Das PAN wird mit einem von wenigen Spinnverfahren gesponnen. Dieser Schritt ist wichtig, da er die innere Atomstruktur der Faser bildet. Anschließend werden die Fasern gewaschen und auf den gewünschten Durchmesser gestreckt. Das Strecken hilft auch, die Moleküle auszurichten, um die Bildung der Kohlenstoffkristalle zu unterstützen, die durch die Karbonisierung entstehen.

- Stabilisierend: In diesem Schritt werden die Fasern mit Chemikalien behandelt, um ihre lineare Bindung in eine thermisch stabile Leiterbindungsstruktur zu ändern. Die Filamente werden dann an der Luft erhitzt, damit sie Sauerstoffmoleküle aufnehmen und ihr Atombindungsmuster ändern.

- Karbonisieren: Die Fasern werden dann ohne Sauerstoff sehr hoher Hitze ausgesetzt, damit die Faser nicht verbrennen kann. Die Atome in der Faser vibrieren heftig und stoßen die meisten der Nicht-Kohlenstoffatome in der Vorstufe aus.

- Oberflächenbehandlung: Nach dem Karbonisieren verbindet sich die Oberfläche der Fasern nicht gut mit den Materialien, die bei der Herstellung von Verbundmaterialien verwendet werden. In diesem Schritt wird die Oberfläche der Fasern durch Eintauchen in verschiedene Gase oder Flüssigkeiten leicht oxidiert.

- Größen: Bei diesem Verfahren werden die Fasern beschichtet, um sie vor Beschädigungen beim Wickeln oder Weben zu schützen.

Einige Produkte aus Carbonfasern sind Angelruten, Fahrräder, Golfausrüstung, Tennisschläger, Teile für Flugzeuge, Brücken und Autos.

* Der Zugmodul gibt an, wie viel Zugkraft eine Faser mit einem bestimmten Durchmesser ausüben kann, ohne zu brechen. Der Zugmodul wird durch Pfund pro Quadratzoll oder psi beschrieben.

Fragen? Lass es mich im Kommentarbereich unten wissen.

Suchen Sie nach weiteren Informationen zu Kunststoffen? Laden Sie unseren kostenlosen Leitfaden herunter!

Harz

- Wie die Medizinindustrie Kohlefasern nutzt

- Die Vorteile von Kohlefaser in der Luft- und Raumfahrtindustrie

- Glasfaser vs. Kohlefaser:Was sind die Unterschiede?

- Die Top 5 der Verwendung von Kohlefasern im Sport

- Kosten von Kohlefaser:Warum sich die Qualität lohnt

- Die meistverkauften Vorteile von Gepäck aus Kohlefaser

- Die Vor- und Nachteile von Kohlefaserringen

- Ein Leitfaden für Anfänger zu faserverstärkten Kunststoffen (FRP)

- Kohlefaserverstärkter Kunststoff (CFK)

- Kohlenstofffaser-Innovationen in der Medizinindustrie