Der Zustand von recycelten Kohlefasern

Der Fall für recycelte Kohlefasern ist kompliziert. Die Industrie basiert auf der Hoffnung, Probleme zu lösen – nämlich den Wunsch, Kohlefaserabfälle von Deponien fernzuhalten und eine potenzielle Lücke zwischen Kohlefaserangebot und -nachfrage zu schließen. Es wird allgemein geschätzt, dass etwa 30 % der produzierten Kohlefasern als Abfall enden. Da wertvolles Material auf Deponien landet, sind sich die meisten Analysten einig, dass die jährliche Nachfrage nach dem Material in den nächsten Jahren die derzeitige jährliche Produktionskapazität übersteigen könnte. Der durchschnittliche weltweite Bedarf an Kohlefasern beträgt etwa 65.000 bis 85.000 Tonnen pro Jahr, mit einer globalen Kapazität auf dem Typenschild (die über der tatsächlichen Kapazität liegt) von etwa 150.000 Tonnen, so die Schätzungen von Brett Schneider, President, Global Fibers, Hexcel (Stamford, Connecticut, USA) und Dan Pichler, Geschäftsführer der CarbConsult GmbH (Hofheim am Taunus, Deutschland) auf der Carbon Fiber Conference im Dezember 2018. Wie von CW berichtet Mitarbeiterin Amanda Jacob im März schätzten einige Analysten, dass die Nachfrage nach Kohlefasern das Angebot bis 2022 um etwa 24.000 Tonnen übersteigen könnte (siehe „Vertrauen in recycelte Kohlefasern schaffen“)

Und während kommerzielle Anbieter von recycelten Kohlefasern (rCF) auf recyceltes und wiederverwendetes Material als potenzielle Lösung für diese Angebots- und Nachfragelücke hinweisen, hat die rCF-Branche ihre eigenen Herausforderungen. Während die Technologie zum Recycling von Kohlefaserverbundwerkstoffen seit mehreren Jahren existiert und in der Lage ist, ein Produkt mit mechanischen Eigenschaften zu liefern, die denen von Neumaterial sehr nahe kommen, ist die Recyclingindustrie für Verbundwerkstoffe relativ jung und befindet sich noch in der Anfangsphase der Entwicklung von Märkten für diese Materialien es produziert aus Rezyklat. Da das Vertrauen in die Qualität der von Recyclern hergestellten Fasern steigt, sind Fragen zu Kosten und Verfügbarkeit in den Vordergrund gerückt. Die vielleicht größte Herausforderung für die Branche ist die Sorge um die Sicherheit der Lieferkette.

„Die Technologien sind tatsächlich da, und zwar schon seit geraumer Zeit, aber die Lieferkette wurde einfach nicht überprüft“, sagt Andrew Maxey, CEO von Vartega (Golden, Colorado, USA). „Ohne die richtigen Teile zusammenzufügen, können Sie die beste Technologie der Welt haben, aber Sie werden kein Material zum Recyceln haben und Sie werden keine Produkte haben, in die Sie es einbauen können.“

Kommerzielle Zulieferer betrachten die Luft- und Raumfahrtindustrie oft als Quelle für Produktionsabfälle und Altmaterialien, die als Rezyklat verwendet werden sollen, doch während die von der Luft- und Raumfahrtindustrie erzeugte Abfallmenge in Bezug auf die Deponien groß ist, viele OEMs und Hersteller haben sich bisher nur ungern darauf verlassen, dass es sich um eine ständige Lieferquelle für eine Produktlinie mit hohem Volumen handelt.

Andererseits werden einige Fortschritte erzielt. Im Dezember 2018 gab Boeing bekannt, dass es den Kohlefaser-Recyclingspezialisten ELG Carbon Fiber Ltd. (Coseley, Großbritannien) mit ausgehärteten und nicht ausgehärteten Kohlefaserabfällen beliefern wird, die für die Verwendung in Sekundärprodukten für andere Anwendungen zur Herstellung von Verbundwerkstoffen recycelt werden. Die Vereinbarung ist die erste formelle Materiallieferbeziehung zwischen einem Kohlefaserrecycler und einem großen Flugzeug-OEM und scheint ein gutes Vorzeichen für die Branche zu sein.

Es geht nicht nur um Umweltbelange

Das Argument für den Einsatz von rCF geht über Nachhaltigkeit hinaus. Reduzierte Kosten sind auch ein Vorteil. Zum Beispiel kostet die rCF von ELG Carbon Fibre etwa 40 % weniger als reine Carbonfaser in Industriequalität. Andere kommerzielle Anbieter behaupten, ihr Material sei zwischen 20 und 40 % billiger als reine Kohlefasern. Außerdem werden für viele Anwendungen diskontinuierliche Faserformate benötigt – was auf eine Chance hindeutet, bei der rCF eine nachhaltigere und wirtschaftlichere Alternative zu Neumaterial bieten könnte.

„Überall, wo die Industrie diskontinuierliche oder geschnittene Kohlefasern verwendet, sollten recycelte [Fasern] die erste Überlegung sein“, sagt Maxey. „Wir geben all dieses Geld aus, um reine Kohlefaser in einem Endlosformat herzustellen … warum nehmen wir das dann und zerkleinern es, um es in Thermoplast zu verarbeiten? Wenn wir in diesen Resten bereits ein diskontinuierliches Format haben, ist das meiner Meinung nach das beste Material für die Formmassen, bei denen man es sowieso nur zerkleinern wird.“

Außerdem hat sich gezeigt, dass die Qualität des hergestellten rCF in einigen Fällen mit Frischfaser vergleichbar ist. ELG Carbon Fibre, das Kohlefasern durch Pyrolyse zurückgewinnt, sagt, dass seine Faser normalerweise mindestens 90% ihrer Zugfestigkeit ohne Änderung des Moduls behält. Vartega verwendet ein chemisches Recyclingverfahren und behauptet, dass seine Faser die gleichen mechanischen Eigenschaften wie reine Kohlefaser aufweist. Shocker Composites (Wichita, Kan., USA) verwendet einen Inline-Solvolyse-Prozess, um die Faser zurückzugewinnen und behauptet eine hohe Qualität ohne sichtbare Schäden an den Fasern.

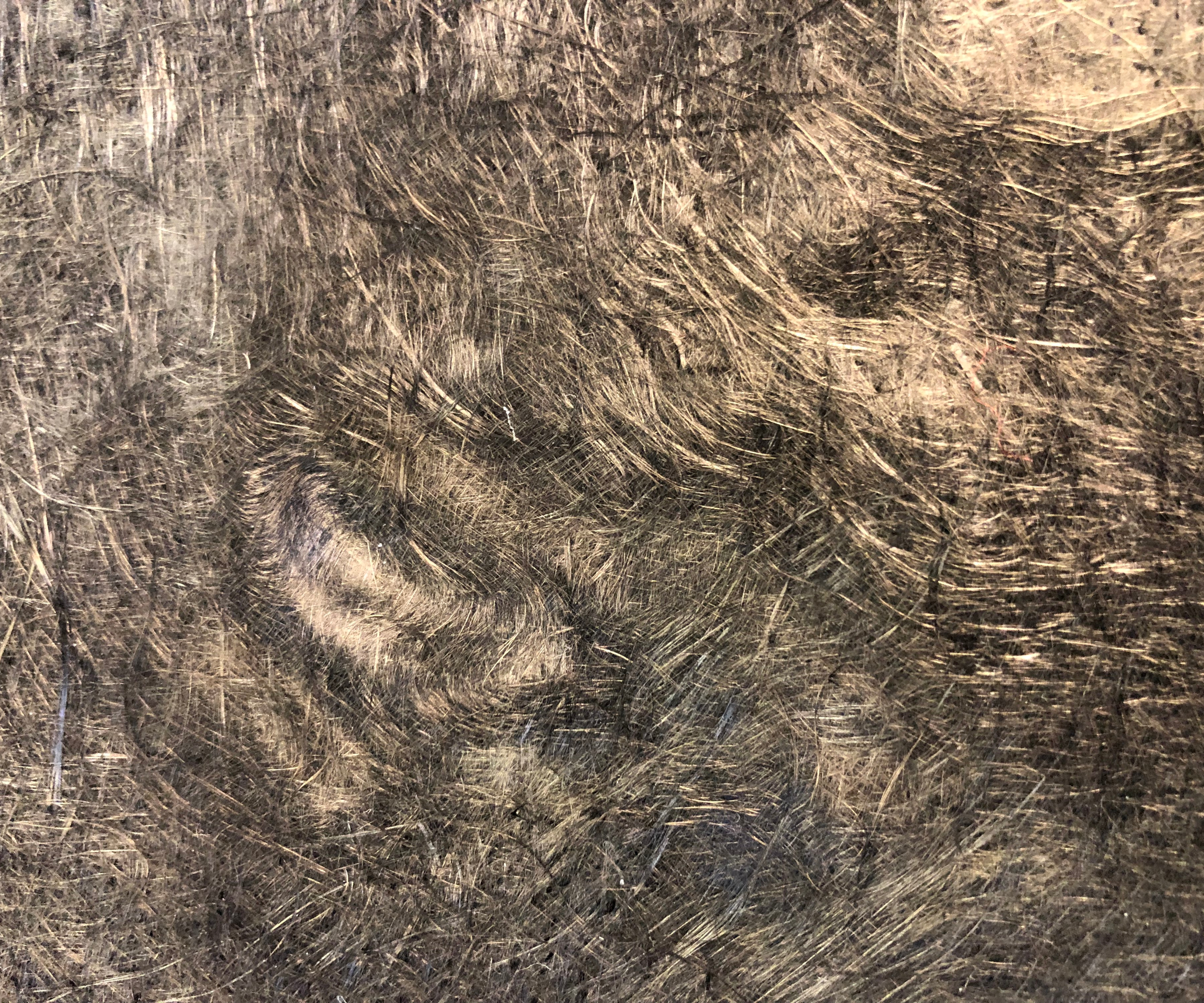

Recycelte Kohlefaservliesmatte von ELG Carbon Fibre.

CW-Foto | Scott Francis

Laut Vamsidhar Patolla, Ph.D. Student und Gründer von Shocker Composites besteht die Herausforderung darin, die Kosten auf ein Niveau zu senken, das mit dem anderer Materialien wie Aluminium vergleichbar ist. „Die Verarbeitbarkeit muss dem großvolumigen Produktionsmaßstab entsprechen“, sagt er. Das Verfahren von Shocker Composites bietet diesen Vorteil, da es sich um einen Inline-Prozess und keinen Batch-Prozess handelt. (Erfahren Sie mehr im Artikel „Nachhaltiges Inline-Recycling von Carbonfasern.“)

Angesichts der jüngsten Verbesserungen der rCF-Verarbeitung und der Faserqualität in den letzten Jahren haben kommerzielle Anbieter begonnen, ihren Fokus vom Downcycling von rCF auf Produkte mit geringerer Leistung zu verlagern und mehr auf geeignete Anwendungen zu finden, die von den Materialeigenschaften profitieren.

„Wir werden Frischfasern nie vollständig ersetzen, insbesondere in der Luft- und Raumfahrt, wo hohe Festigkeits- und Steifigkeitsanforderungen gestellt werden, aber die Leute kommen zu der Idee, dass recycelte Fasern nicht nur recycelte Fasern mit schwachem Potenzial sind“, sagt Benjamin Andrews, Field Technical Servicetechniker bei ELG Carbon Fiber. „Es hat seine eigenen Vorteile, die Frischfasern in einigen Anwendungen überlegen sind. Drapierbarkeit und Oberflächenfinish sind beide besser als die von Frischfaser … dies ist nicht nur ein wiederverwendbares Material; Dies ist ein Material, das seine eigenen Vorteile hat.“

Was ist los mit der Automobilindustrie?

Was die Märkte angeht, scheint die Automobilindustrie das größte Potenzial für den Einsatz von rCF zu haben. Die Fähigkeit des Materials, leichtes Gewicht mit guter Oberflächengüte zu kombinieren, macht es zu einer natürlichen Passform für Karosserieteile, ganz zu schweigen von verschiedenen Interieurkomponenten. Kommerzielle Anbieter von rCF haben lange mit angehaltenem Atem auf die Branche geschaut und auf eine breite Akzeptanz gehofft, aber ein Wendepunkt steht noch aus. Prozesszeit und Kosten sind nach wie vor Stolpersteine für die Branche.

Mark Mauhar, CEO von Carbon Conversions (Lake City, SC, USA), argumentiert, dass diese Bedenken angesichts der erzielten Fortschritte eine gewisse Entschuldigung sind, und er ist der Ansicht, dass die Haupthindernisse für die Einführung in einen Markt die Risikoaversion ist .

„Niemand möchte der Erste sein, der ein neues Material-Ökosystem einführt“, sagt er. Er betont auch, dass eine großangelegte Einführung von rCF durch die Automobilindustrie nicht unbedingt wünschenswert ist, und weist darauf hin, dass die Nutzung durch ein Dutzend großer Automobilplattformen schnell das weltweite Angebot an rCF verbrauchen könnte. Er sagt, der Ansatz sollte darin bestehen, auf Nischenprogramme abzuzielen, die wiederum die Lieferkette aus geschäftlicher Sicht robuster machen.

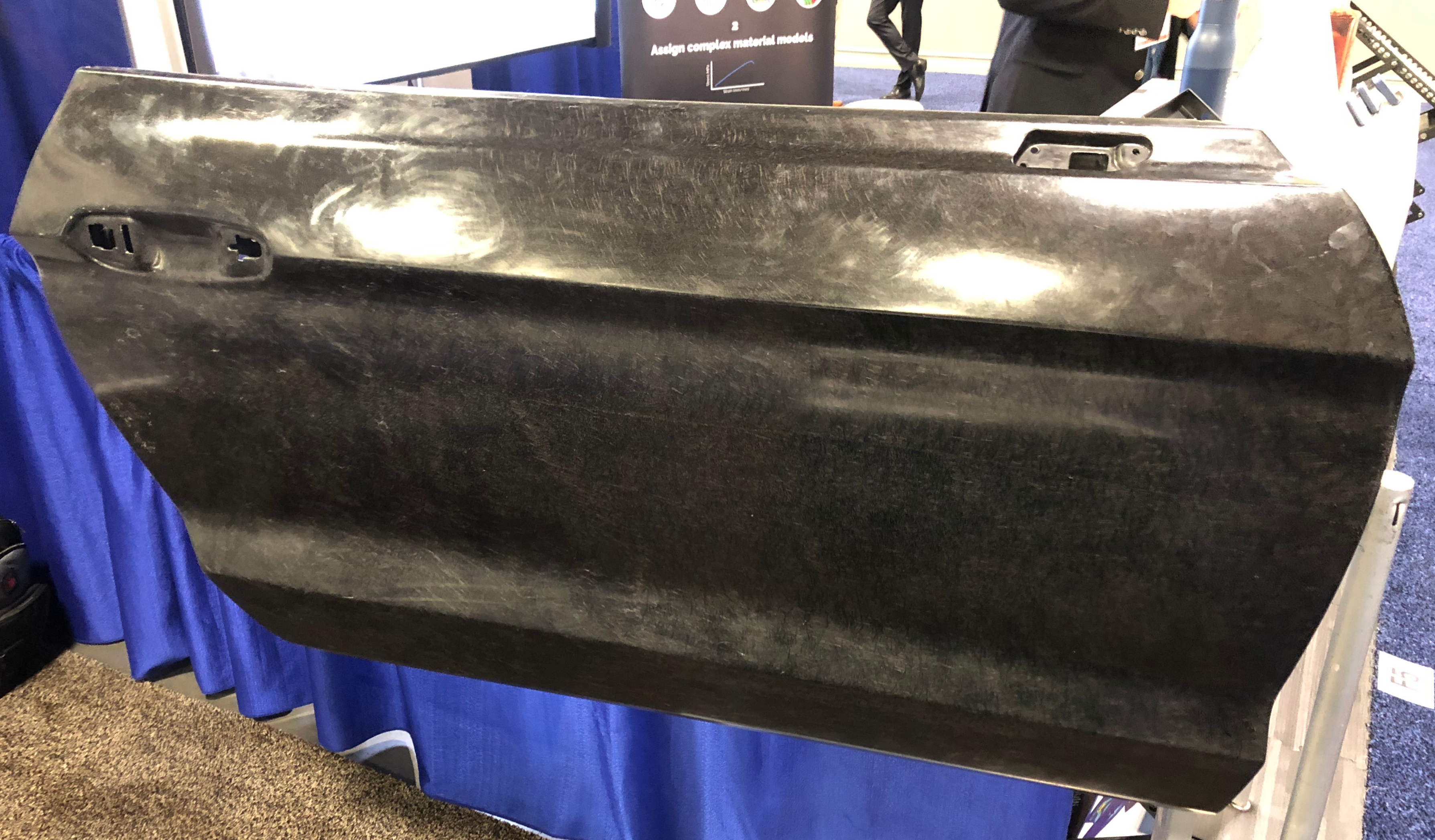

Autotürverkleidung aus Prepreg aus dem Re-Evo MCF von Carbon Conversions.

CW-Foto | Scott Francis

„Es zahlt sich aus, klug zu sein, wo man es in der Automobilindustrie einsetzt“, sagt er. „Auswahl bestimmter Teile für bestimmte Automodelle, die sinnvoll sind.“

Mauhar hofft, dass die Automobilindustrie der erste große Markt sein wird, der einen angemessenen Anteil der verfügbaren recycelten Kohlefasern verbrauchen wird. „In den nächsten 24 Monaten werden wir dort etwas Bewegung sehen“, prognostiziert er.

Verbundwerkstoffe im Allgemeinen halten in Form von Teilen wie Batteriekästen, Druckbehältern, Blattfedern und sogar Heckklappensystemen nach und nach Einzug in die Automobilindustrie. Es wäre sinnvoll, wenn rCF denselben Weg einschlägt.

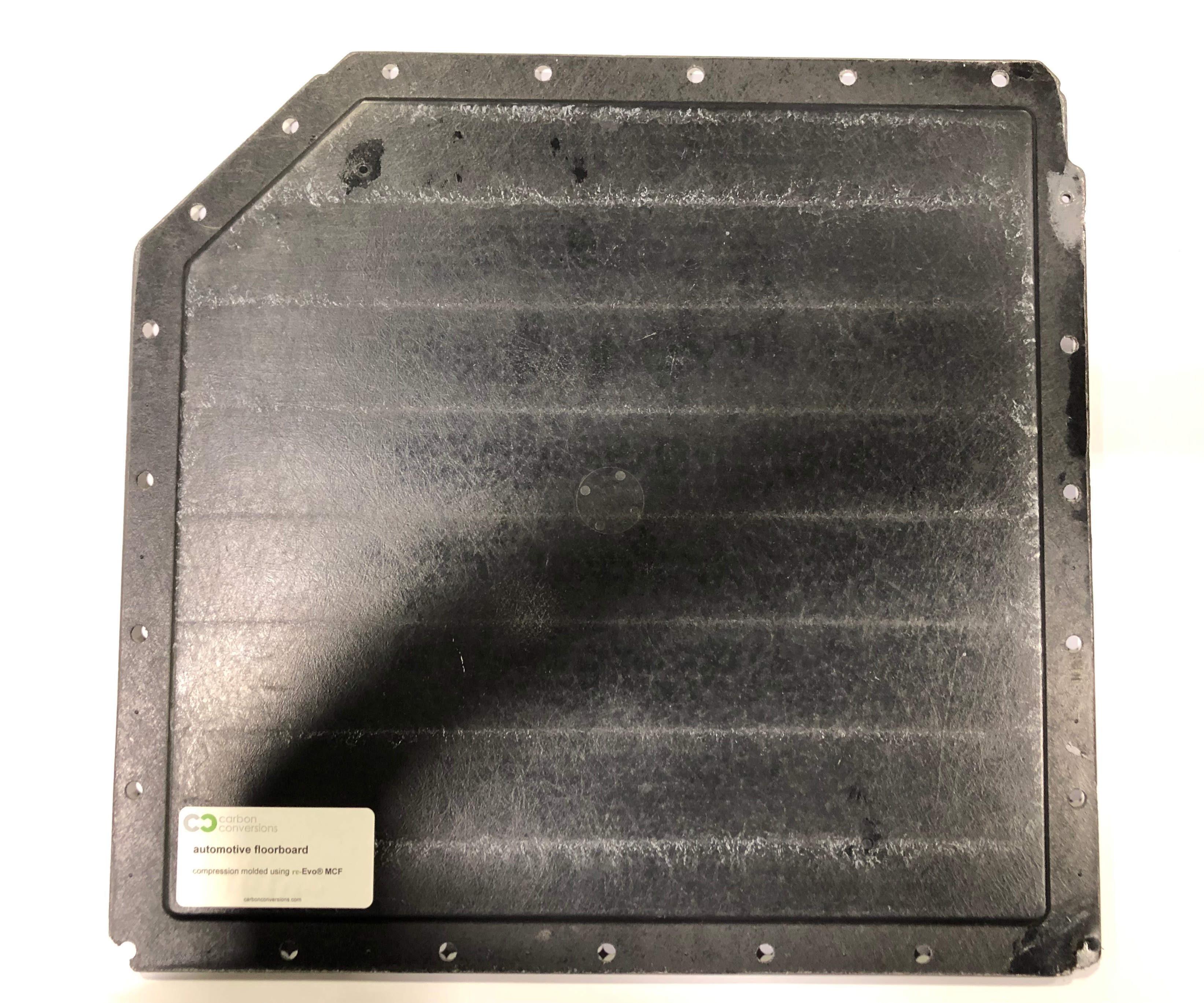

Diese formgepresste Autobodenplatte verwendet die Re-Evo MCF-Vliesmatte von Carbon Conversions.

CW-Foto | Scott Francis

Ein interessantes Beispiel für einen solchen Nischenansatz ist ProDrive Composites (Milton Keynes, Großbritannien), Hersteller fortschrittlicher leichter Verbundwerkstoffe für Anwendungen von Automobil und Motorsport bis hin zu Luft- und Raumfahrt und Verteidigung. Das Unternehmen hat mit dem Advanced Manufacturing Research Center der University of Sheffield (AMRC, Sheffield, Großbritannien) und ELG Carbon Fiber an seinem P2T-Prozess (Primary to Tertiary) zusammengearbeitet, einem neuen Prozess, bei dem ein reaktives thermoplastisches Harz zur Herstellung recycelbarer Verbundkomponenten verwendet wird. Ein Kunststoffmonomer wird mit einem Katalysator in Gegenwart von recycelten Fasern umgesetzt, um aus dem Autoklaven ein gehärtetes Laminat herzustellen.

Beispiel für ein Tertiärteil, das mit dem P2T-Verfahren von ProDrive hergestellt wurde.

CW-Foto | Scott Francis

„[Wir] haben gezeigt, dass recycelbare Verbundplatten mit einer Geschwindigkeit und Kosten hergestellt werden können, die für viele Branchen geeignet sind“, sagt John McQuilliam, Chefingenieur bei ProDrive Composites.

Das Unternehmen sagt, dass P2T es ermöglicht, dass ein Verbundmaterial dreimal oder öfter verwendet wird. Am Ende der Lebensdauer des Primärteils können die Fasern und möglicherweise das Harz recycelt werden, um Rohstoffe für ein thermoplastisches Sekundärteil, beispielsweise ein Karosserieblech, bereitzustellen. Wenn dieses Teil sein Lebensende erreicht, kann es zerkleinert und zu neuen Teilen umgeformt werden. (Erfahren Sie mehr im Artikel „P2T-Prozess für Recycling positioniert.“)

Unterdessen leitet Vartega ein Projekt des Institute for Advanced Composites Manufacturing Innovation (IACMI, Knoxville, Tennessee, USA), das sich auf die Automobilindustrie konzentriert. Die zweijährige technische Zusammenarbeit soll die Herausforderungen bei der Entwicklung konsistenter recycelter kohlenstofffaserverstärkter Thermoplaste für den Einsatz in Fahrzeugleichtbauanwendungen angehen. Laut Maxey macht das Projekt Fortschritte in Richtung eines robusten Datensatzes, der eine vollständige Charakterisierung von Materialien bietet, von der Faserschnittstelle bis hin zu den Eigenschaften des fertigen Teils.

Wenn man die Autoindustrie in Betracht zieht, ist natürlich die beste Wahl auf verwandte neue Technologien. Elektrofahrzeuge, autonome Fahrzeuge und Konnektivitätsaspekte in Autos bringen neue Teile und Anwendungsmöglichkeiten, bei denen Verbundwerkstoffe wahrscheinlich eine große Rolle spielen werden.

Maxey gibt seine Einschätzung zur Entwicklung der Autoindustrie ab:„In den letzten Jahren hat sich in der Autoindustrie viel getan, wobei sich der Fokus vom Kraftstoffverbrauch auf andere Prioritäten verlagern wird, je nachdem, was die Vorschriften sind und was die [Präsidial-]Verwaltung sagt“, sagt er. „[Wir] sehen keinen großen Rückgang beim Leichtbau, aber vielleicht entwickelt sich die Motivation dafür. Ich denke, was Sie in der Branche sehen werden, ist der Fokus auf Leichtbau für Mobilitätsanwendungen.“

Kann die Raumfahrt den Kreis schließen?

Die Luft- und Raumfahrtindustrie erzeugt die meisten Kohlefaserabfälle, und kommerzielle rCF-Lieferanten greifen häufig auf die Luft- und Raumfahrtindustrie als Quelle für Rezyklate zurück. Überschüssiges Material, typischerweise ungehärtetes duroplastisches Verbundprepreg, wird gesammelt und das Harz wird durch Hitze (Pyrolyse) oder ein chemisches Lösungsmittel (Solvolyse) entfernt, um Fasern zu ergeben, die gemahlen, zerhackt oder pelletiert werden.

Da sich die Industrie in Richtung einer verstärkten Verwendung von thermoplastischen Verbundwerkstoffen (TPCs) bewegt, bietet dieses Material eine Reihe neuer Recyclingmöglichkeiten. Da thermoplastische Polymere umgeschmolzen und umgeformt werden können, hat die Luft- und Raumfahrtindustrie mehr Möglichkeiten, einen Teil ihres eigenen Abfalls für sekundäre Anwendungen zu resorbieren, wobei möglicherweise sowohl Fasern als auch Matrix wiederverwendet werden. Thomas de Bruijn, Forscher am Thermoplastic Composites Application Center (TPAC, Enschede, Niederlande) – einem Forschungs- und Entwicklungszentrum für thermoplastische Verbundwerkstoffe, das mit dem Thermoplastic Research Center (TPRC, Enschede, Niederlande) auf angewandter Forschungsebene zusammenarbeitet – verweist auf die Bemühungen in der Industrie gemacht wird, um das Material intern zu recyceln.

„Aus Sicht der Machbarkeit ist bei thermoplastischen Verbundwerkstoffen ein innerbetrieblicher Ansatz viel sinnvoller“, sagt er.

Laut de Bruijn recyceln Flugzeug-OEMs eher intern, als sich an einen kommerziellen Lieferanten von rCF zu wenden. Der Hauptgrund dafür ist die Rückverfolgbarkeit. Die Anpassung der Polymertypen an eine gegebene Anwendung wird viel schwieriger, wenn die Lieferung aus dem Haus verlagert wird.

Johan Meuzelaar, Spezialist für technische Belastungen bei GKN Fokker (Hoogeveen, Niederlande), glaubt, dass die Antwort darin besteht, so viele Anwendungen wie möglich in Ihrer eigenen Produktionsumgebung zu finden. „Wenn ich mir die Art von thermoplastischen Bauteilen anschaue, die wir aus Neumaterial herstellen, gibt es viele Teile, die wir recyceln könnten“, sagt er. „[Wir könnten] sicherlich eine beträchtliche Menge an Abfall verbrauchen, die wir erzeugen.“

„Wir haben bereits die Einrichtungen“, fügt Guillaume Vincent, Ingenieur für thermoplastische Verbundwerkstoffe am TPRC, hinzu. Er erklärt, dass das Recycling intern in die normalen Prozessketten passt und dass der Großteil der Ausrüstung bereits vorhanden ist, was es zum günstigsten Weg macht. „[Es] passt zu Aktivitäten, die wir in einer normalen Produktionsumgebung haben.“

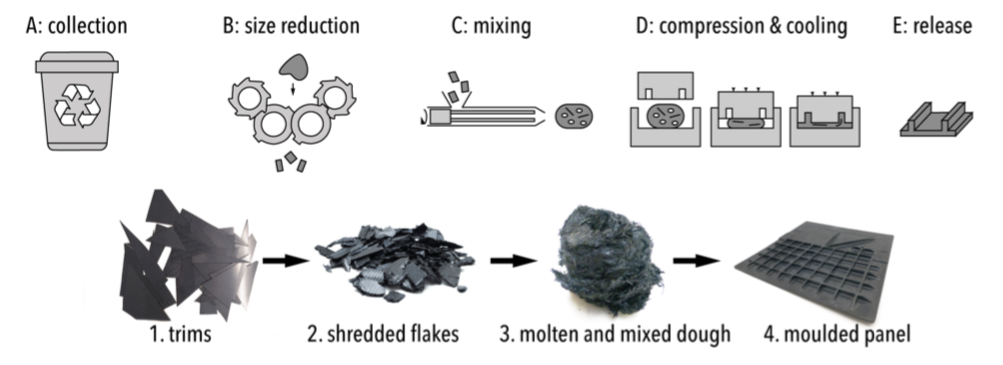

TPC-Cycle-Recyclingroute

TPC-Cycle-Recyclingroute Quelle | TPRC, TPAC

De Bruijn, Vincent und Meuzelaar sind am TPC-Cycle-Projekt beteiligt, das von TPAC und TPRC betrieben wird. Ziel des Projekts ist die Wiederverwendung von Produktionsabfällen aus der Verarbeitung thermoplastischer Verbundwerkstoffe für die Luft- und Raumfahrt und Großserienanwendungen. Ziel ist es, die hohen mechanischen Eigenschaften von thermoplastischen Verbundwerkstoffen beizubehalten und die Umweltbelastung insgesamt zu einem erschwinglichen Preis zu reduzieren. Der TPC-Cycle zeichnet sich durch kurze Zykluszeiten aus und soll die Herstellung komplexer Formen ermöglichen.

Demonstrator-Zugangsplatte für Drehflügler entwickelt mit dem TPC-Cycle-Verfahren.

Quelle | TPRC, TPAC, GKN Fokker

Mehrere Industriepartner, darunter GKN Fokker, Toray Advanced Composites (Morgan Hill, Kalifornien, USA; Nijverdal, Niederlande), Cato Composite Innovations (Rheden, Niederlande), Dutch Thermoplastic Components (Almere, Niederlande) und Nido RecyclingTechniek (Nijverdal, Niederlande) , sind am TPC-Cycle-Projekt beteiligt und repräsentieren verschiedene Segmente der Wertschöpfungskette von Material, Herstellung, Design und Anwendung.

Laut de Bruijn prüft das TPC-Cycle-Projekt nun die Durchführung von Kostenanalysen und Lebenszyklusanalysen, um zu beweisen, dass der Prozess wirtschaftlich sinnvoll ist.

Darüber hinaus fördern Programme wie das gemeinsame Unternehmen Clean Sky 2 (das durch das EU-Programm Horizon 2020 finanziert wird) FuE, die sich auf die Schließung des Kreislaufs für Luft- und Raumfahrtschrott konzentrieren. OEMs suchen nach dem Potenzial der Verwendung recycelter Fabrikabfälle für Innenteile, Zugangsklappen, kleine Komponenten und sogar Flugzeugzellenclips und Systemhalterungen.

Dr. Bas Veldman, GKN Fokker-Programmmanager für die untere Hälfte eines thermoplastischen multifunktionalen Rumpfdemonstrators, fördert dieses Konzept, indem er eine Aufforderung zur Einreichung von Vorschlägen im Rahmen des Clean Sky 2-Programms für Clips und Brackets startet. Ein wichtiges Element bei der Entwicklung des Demonstrators ist die Reduzierung der Umweltbelastung durch die Verwendung von Fabrikabfällen für Produkte wie Rahmenclips und Halterungen. Der Demonstrator zielt auch darauf ab, Befestigungselemente durch Schweißen zu ersetzen, wodurch Material, Energie und Kosten eingespart und gleichzeitig zum Leichtbau beigetragen werden.

Laut Meuzelaar untersucht GKN Fokker, wie Recyclingtechnologie Teil des Konzepts des Unternehmens für den Rumpf von morgen sein könnte. Er sagt, dass das Konzept potenziell viele thermoplastische Verbundwerkstoffe verwenden wird, was wiederum viel Abfall erzeugen könnte, der für recycelte Halterungen, Beschläge und nichtstrukturelle Teile verwendet werden könnte.

„Der Grund für die Betrachtung eines thermoplastischen Rumpfes sind die Kosten, und wir denken, dass dies eine kostengünstige Produktionsmethode ist, die auch Recycling beinhaltet“, sagt er.

Laut Meuzelaar besteht das Ziel auf hohem Niveau darin, erschwinglichere und nachhaltigere Produkte in der Luft- und Raumfahrt herzustellen. Während bei Thermoplasten Fortschritte in Richtung Serienfertigung gemacht werden, entsteht dabei auch Abfall (wie leider bei Verbundwerkstoffen allgemein). Aber er glaubt, dass Abfall kommerziell rentabel sein kann, und sagt, dass das Mischen/Kompressionsformen von recycelten Kohlefaser-TPCs mit geringer Scherung eine Designfreiheit bietet, die durch das traditionelle Laminieren mit Endlosfasern nicht möglich ist. „Sie erhalten viele zusätzliche Optionen, um sehr interessante nichtstrukturelle Teile wie Verkleidungen, kleine Verkleidungen oder Systemhalterungen herzustellen, die normalerweise in der Luft- und Raumfahrt in Bezug auf die verwendeten Materialien, verwendeten Legierungen [und] die verwendeten Produktionssysteme überdimensioniert sind.“ er erklärt.

Er glaubt, dass die Chance hauptsächlich in nichtstrukturellen Teilen mittlerer Größe und mittlerer Komplexität liegt, die immer noch einen erheblichen Teil der Gesamtkosten der größeren Komponenten ausmachen.

„Wir werden in naher Zukunft keine Flügel aus recyceltem Thermoplast herstellen“, sagt Meuzelaar. „Aber innerhalb des Flügels gibt es Teile, die wir wirtschaftlich sinnvoll machen können.“

Trotzdem ist es etwas zu weit, die Auswirkungen thermoplastischer Verbundwerkstoffe auf die Recyclingindustrie vorherzusagen.

„Der Prozentsatz des Abfalls wird wahrscheinlich aufgrund neuer Produktionsmethoden wie der Tape-Platzierung oder Tailored Blanks sinken, die wahrscheinlich weniger Abfall produzieren als die derzeitigen typischen Nesting- und Stanzformverfahren, die wir sehen“, sagt de Bruijn in den kommenden Jahren und Jahrzehnten mehr thermoplastische Abfälle.“

Und während das Interesse am eigenen Recycling zunimmt, wird es immer Abfälle geben, die nicht verwertbar sind und die Hersteller nicht bereit oder nicht in der Lage sind, sie selbst zu recyceln. In solchen Fällen können diese Materialien von einem Materiallieferanten zurückgefordert werden. Die Zeit wird zeigen, was der verstärkte Einsatz von thermoplastischen Verbundwerkstoffen für die Lieferkette bedeuten könnte. (Erfahren Sie mehr über das TPC-Cycle-Projekt und die Clean Sky 2-Initiative in „Recycelte thermoplastische Verbundwerkstoffe für die Produktion.“)

Additive Fertigung

Additive Fertigung ist ein weiterer Bereich, der Potenzial für rCF birgt. Shocker Composites hat beispielsweise seine recycelten Kohlefasern zu 20-40% verstärktem ABS-Filament verarbeitet und seinen erfolgreichen Einsatz mit dem 3D-Druckverfahren Big Area Additive Manufacturing (BAAM) von Cincinnati Inc. (Harrison, Ohio, USA) demonstriert.

Darüber hinaus nutzt Vartega seine Expertise im Bereich Carbonfaser-Recycling und Materialentwicklung, um Polymer-Rohstoffe für die additive Fertigung mit Pulverbett-Fusion zu verbessern. Das Unternehmen wurde kürzlich mit einem Small Business Innovation Research (SBIR)-Stipendium der National Science Foundation (NSF, Alexandria, Virginia, USA) für Forschung und Entwicklung (F&E) in der Region ausgezeichnet.

Vartega behauptet, auch ein Verfahren zu entwickeln, das es ermöglicht, thermoplastische Pulver mit Kohlefasern zu verstärken und gleichzeitig sicherzustellen, dass die Materialien funktionelle Teile in Infrarot-Additivsystemen produzieren. Dieser Fortschritt wird es digitalen Herstellern ermöglichen, das volle Potenzial neuer pulverbasierter Hardwareplattformen auszuschöpfen, um Teile herzustellen, die bei mittleren Produktionsraten eine ähnliche Leistung wie spritzgegossene Materialien aufweisen.

„Durch das Angebot von kohlenstofffaserverstärkten Polymerpulvern werden Hersteller in Sektoren wie UAV [unmanned Aerial Vehicles] und medizinische Prothetik die Vorteile des schnellen, komplexen und kundenspezifischen 3D-Drucks erkennen und gleichzeitig sicherstellen, dass ihre Materialauswahl die für sie erforderliche strukturelle Integrität aufweist Produkt“, sagt Alice Havill, Chief Operating Officer bei Vartega.

Andere Anwendungen

Inzwischen entstehen weitere Märkte und Anwendungen, in denen recycelte Kohlefasern eine Rolle spielen können.

Dieses Brettsperrholz (CLT) in Bauqualität kombiniert thermisch modifiziertes Schnittholz mit recycelten Kohlefasern aus dem Composite Recycling Technology Center.

Quelle | Das Composite Recycling Technology Center

The Composite Recycling Technology Center (CRTC, Port Angels, Wash., U.S.) has been exploring use of recycled carbon fiber in a variety of products, from park benches to high-performance sporting goods to composite tubing. The company works with reclaimed uncured prepreg material from Toray Composite Materials America (Tacoma, Wash., U.S.) as well as rCF from ELG Carbon Fibre.

Dave Walter, CEO of the CRTC, points to the construction industry as an area of potential growth. The company recently developed a construction grade cross-laminated timber (CLT) under a patent-pending process that combines thermally modified lumber with recycled carbon fiber. The thermal modification process cooks off the sugars and lignin, providing rot and termite resistance, and then carbon fiber strips are integrated for strength.

The CRTC also uses recycled carbon fiber to create panels bonded with wood veneer. These panels showcase the beauty of wood with a strong, light and flexible substrate for various interior and exterior applications, as shown in the picture below from a 2019 installation at the Benaroya Hall in Seattle.

Octave 9 Raisbeck Music Center – Benaroya Hall (Seattle, Wash., U.S.)

Photo | The Composite Recycling Technology Center

A mind change for the industry?

Big changes often happen incrementally, and the relatively young recycled carbon fiber industry continues to slowly push forward. While downcycling of rCF continues, perceptions about the material are beginning to change. Quality of fiber has been proven and processes continue to evolve. Awareness of the necessity to recycle carbon fiber is high and more players are getting involved.

“The ELG and Boeing announcement was a really big deal; it helps everyone move the ball forward [and] to accelerate the supply chain connections,” says Maxey.

“We’re here to enable and connect the dots,” he adds, summing up the industry. “We have this enabling technology that sits in the middle of the supply chain, but its really about connecting that stranded asset in the waste stream to an unmet demand downstream.”

The biggest change, according to Mark Mauhar of Carbon Conversions, is that suppliers now want to be part of the solution. “Prior to two years ago we’d get multiple calls a week from suppliers about getting rid of scrap, but no interest in using the material,” he says. “Now, people are starting to walk the walk. Only recently, we are finally starting to see potential customers of reclaimed carbon fiber spend significant resources in cutting molding tools, building prototypes and mock-ups, solving process issues — all activities that are well down the line in terms of commercial adoption.”

Perhaps what it really boils down to is patience. Detlef Drafz, CEO at ELG Carbon Fibre, points out that it’s helpful to examine the recycling history for other legacy materials.

“For over 50 years, ELG has recycled raw materials for the stainless steel industry. With metal, it’s accepted that you use the scrap even in vacuum furnaces for turbine blades … it’s accepted that recycled metal is a raw material, which properly processed can just be used. That wasn’t common in the aerospace application 25 years ago; however, we established a supply chain in order to give the guarantees that the material performs. We do the same here,” he says.

Harz

- Kohlenstofffasern

- Wie die Medizinindustrie Kohlefasern nutzt

- Die Vorteile von Kohlefaser in der Luft- und Raumfahrtindustrie

- Glasfaser vs. Kohlefaser:Was sind die Unterschiede?

- Die Top 5 der Verwendung von Kohlefasern im Sport

- Kosten von Kohlefaser:Warum sich die Qualität lohnt

- Die meistverkauften Vorteile von Gepäck aus Kohlefaser

- Kohlenstofffaser-Innovationen in der Medizinindustrie

- Kann Kohlefaser recycelt werden?

- Einführung des weltweit ersten Carbonfaser-Smartphones