Wie der 3D-Druck die Ersatzteilindustrie verändert [2021 Update]

Im Ersatzteilmanagement besteht das oberste Ziel darin, das Gleichgewicht zwischen den Kosten der Ersatzteilproduktion, der Durchlaufzeit und der Menge der auf Lager zu haltenden Teile zu finden. Eine Technologie, die sowohl Herstellern als auch Zulieferern dabei hilft, dieses Ziel zu erreichen, ist der 3D-Druck.

Als digitale Fertigungstechnologie ermöglicht der 3D-Druck die Lagerung einiger Ersatzteile in einem virtuellen Inventar und die Produktion am Bedarfspunkt, wodurch die Lagerkosten gesenkt und der Service verbessert werden. Mit weniger Fixkosten im Vergleich zu herkömmlichen Technologien erweist sich der 3D-Druck auch für die Kleinserienfertigung als kostengünstiger.

Es überrascht daher nicht, dass 33 Prozent der von EY befragten Unternehmen der Meinung sind, dass der 3D-Druck von Ersatzteilen einen effizienteren After-Sales-Markt ermöglicht, weitere 26 Prozent geben an, dass die Technologie Logistikaufwand und Lagerbestände reduzieren kann.

Heute werfen wir einen Blick auf die wichtigsten Vorteile des 3D-Drucks für Ersatzteile, tauchen in die spannendsten Beispiele der Technologie in Aktion ein und geben einige Tipps, wie Sie den 3D-Druck für Ersatzteile in Ihr Unternehmen integrieren können.

Die Kosten für die Bestellung von Ersatzteilen sind ein solches Thema. Um die Gesamtkosten pro Teil zu senken, werden in der traditionellen Fertigung die meisten Dinge in großen Stückzahlen hergestellt.

Die Volumenfertigung ermöglicht es Unternehmen, Fixkosten wie Werkzeugherstellungs- und Rüstkosten über eine große Anzahl von Teilen zu amortisieren. Aber Ersatzteile werden oft in viel kleineren Mengen produziert, wodurch die Gesamtkosten für solche Teile steigen.

Ein weiteres Problem bei der traditionellen Herstellung von Ersatzteilen sind lange Vorlaufzeiten. Das richtige Ersatzteil zu finden und dann an einen Kunden am anderen Ende der Welt zu versenden, dauert manchmal Wochen, was sich negativ auf die Kundenzufriedenheit auswirkt.

In einigen Fällen entscheiden sich Hersteller, einige Ersatzteile überhaupt nicht mehr anzubieten, sodass ihre Kunden mit leeren Händen dastehen.

Darüber hinaus haben Unternehmen oft Schwierigkeiten zu bestimmen, wie viel Inventar sie einlagern sollen. Die Lagerhaltung von Lagerbeständen ist an sich schon ein kostspieliger Aufwand und erst recht bei Überbeständen.

Mit dem Aufkommen des 3D-Drucks können jedoch viele dieser Probleme erfolgreich angegangen werden.

Der 3D-Druck hat im Vergleich zu herkömmlichen Herstellungsverfahren wie Spritzgießen und Vakuumformen niedrigere Fixkosten in der Produktion. Da der 3D-Druckprozess hochautomatisiert ist, sind keine teuren Werkzeuge erforderlich und im Allgemeinen sind die Kosten für die Einrichtung einer Produktionsanlage geringer.

Niedrigere Fixkosten verschaffen dem 3D-Druck einen wirtschaftlichen Vorteil bei der Herstellung kleinerer Stückzahlen.

Wenn es um Ersatzteile geht, stehen Unternehmen vor der Herausforderung, die Investition in die Bevorratung einer hohen Anzahl von Ersatzteilen und die Fähigkeit, den Bedarf des Kunden termingerecht zu decken, in Einklang zu bringen.

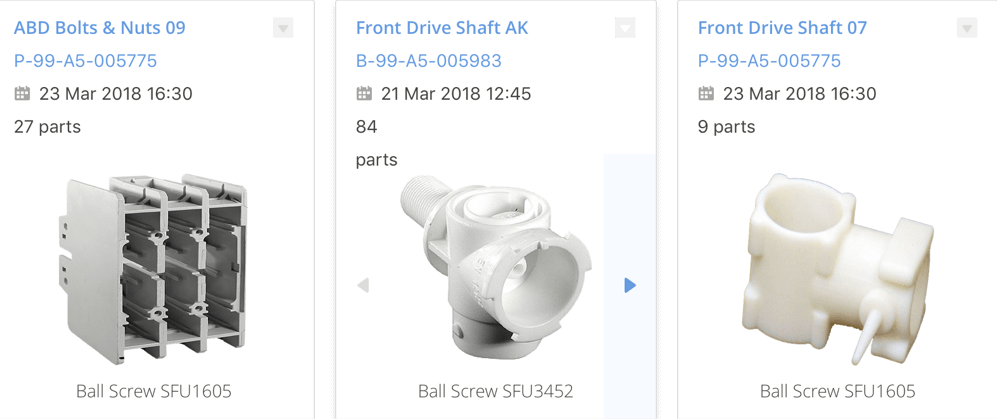

Der 3D-Druck ermöglicht es OEMs, ihre Herangehensweise an die Lagerung von Teilen zu überdenken, und erleichtert so die Umstellung auf digitale Lagerbestände. Der Hauptgrund dafür ist, dass Sie mit dem 3D-Druck Teile direkt aus einer digitalen Konstruktionsdatei herstellen können, ohne Werkzeuge wie Formen zu verwenden.

Mit der digitalen Inventur können einige Ersatzteile, insbesondere Teile mit geringerer Nachfrage, wie veraltete Komponenten, für den 3D-Druck umgestaltet und in einem virtuellen Teilekatalog gespeichert werden, wodurch Platz in einem Lager frei wird.

Wenn das Teil benötigt wird, können Sie es einfach in Ihrem digitalen Inventar finden, das Design an einen 3D-Drucker senden und es innerhalb weniger Stunden oder Tage fertig haben.

Die Fähigkeit, Teile zum Zeitpunkt des Bedarfs herzustellen, weist auf eine Verlagerung von „Make-to-Stock“ hin zu einem nachhaltigeren „Make-to-Order“-Modell für geringe Ersatzteilmengen hin. Dies bietet OEMs und Zulieferern einen erheblichen Vorteil – nicht zuletzt durch die Reduzierung der Lagerhaltung von Teilen und damit die Senkung der Lagerhaltungskosten.

Bei traditionellen Herstellungsmethoden werden die Durchlaufzeiten oft in Monaten gemessen, da ein Werkzeug entworfen und erstellt und eine Produktionslinie eingerichtet werden muss. Der 3D-Druck hingegen bietet viel kürzere Vorlaufzeiten.

So kann beispielsweise ein kleines Aluminiumbracket mit DMLS-Technologie innerhalb weniger Tage hergestellt werden, während die Herstellung im Strangpress- und Metallbiegeverfahren mindestens 12 Wochen dauern würde.

Wenn außerdem eine kleine Anzahl veralteter Teile ersetzt werden muss und keine Ersatzteile verfügbar sind, sind Reverse Engineering und 3D-Druck wohl eine perfekte Kombination.

Beim 3D-Scannen wird ein 3D-druckbares digitales Modell eines Ersatzteils erstellt, das dann an einen 3D-Drucker gesendet und in einem viel schnelleren Zeitrahmen produziert wird. Durch die Einführung dieses Prozesses können Lieferanten und Hersteller ihre Flexibilität und geschäftliche Agilität erheblich verbessern.

Die Wiederholbarkeit von Prozessen gehört zu den größten Sorgen vieler OEMs und Zulieferer.

Die Herausforderung besteht daher darin, Qualitätsstandards für Ersatzteile zu setzen und sicherzustellen, dass 3D-gedruckte Teile diesen Standards und Branchenspezifikationen entsprechen.

Dedizierte Software wird eine Schlüsselrolle bei der Sicherstellung der Einhaltung von Standards spielen. Beispielsweise gewährleistet die für den 3D-Druck entwickelte Manufacturing Execution System-Software die Prozesswiederholbarkeit, indem jede Phase des Produktionsworkflows protokolliert und verfolgt wird.

Es gibt auch rechtliche Hindernisse in Form von geistigem Eigentum (IP) und Urheberrechten, die beseitigt werden müssen.

Da der 3D-Druck die Fertigung hin zu einer digital gesteuerten Lieferkette verlagert, besteht immer noch Unsicherheit in Bezug auf geistiges Eigentum und wie die von Zulieferern bereitgestellten Konstruktionen von Teilen urheberrechtlich geschützt werden sollten.

Bevor der 3D-Druck in der Ersatzteilindustrie weit verbreitet ist, müssen sowohl Zulieferer als auch OEMs die Sicherheit ihres geistigen Eigentums gewährleisten.

Um die Vorteile des On-Demand-3D-Drucks zu demonstrieren, hat sich der amerikanische Hersteller Moog mit Microsoft, ST Engineering und Air New Zealand für eine praktische Demonstration in der Luft- und Raumfahrtindustrie zusammengetan.

Für dieses Projekt führte eine Boeing 777-300, die nach dem Abflug von Auckland zum Flughafen Los Angeles flog, einen Machbarkeitsnachweis durch, bei dem es um die Simulation eines gebrochenen Kabinenteils ging.

Beim Erreichen der Reiseflughöhe benachrichtigte die Flugbesatzung die Wartung in Auckland, dass ein Stoßfängerteil von Business Premier ausgetauscht werden musste – der zwischen Sitz und Monitor sitzt, um sicherzustellen, dass der Sitz nicht beschädigt wird, wenn der Bildschirm in eine Standardposition zurückgeschoben wird.

Das Wartungsteam nutzte seinen Zugriff auf einen digitalen Teilekatalog, der von Air New Zealands MRO-Anbieter ST Engineering aus Singapur hochgeladen wurde, und bestellte eine Ersatzkomponente.

ST Engineering identifizierte, wo das Ersatzteil in Los Angeles 3D-gedruckt und direkt an den Flughafen geschickt werden könnte.

Der lokalisierte 3D-Druck ermöglichte die Produktion des Teils lange vor der Landung des Flugzeugs. Innerhalb von 30 Minuten auf dem Rollfeld war das Teil ersetzt und das Flugzeug konnte seine weiteren drei geplanten Flüge absolvieren, bevor es nach Auckland zurückkehrte.

Wäre dieses Ersatzteil traditionell beschafft worden, hätte es laut Moog eine Vorlaufzeit von 44 Tagen und einen Umsatzverlust von rund 30.000 US-Dollar gekostet.

Um die Ersatzteilversorgung effizienter zu gestalten, hat sich der internationale Haushaltsgerätehersteller Whirlpool mit Spare Parts 3D, einem Anbieter von digitalen Inventarlösungen, zusammengetan.

Gemeinsam haben sich die Unternehmen dazu verpflichtet, den Teilekatalog von Whirlpool zu digitalisieren, um Probleme mit der Veralterung von Teilen und der Knappheit von Teilen zu überwinden.

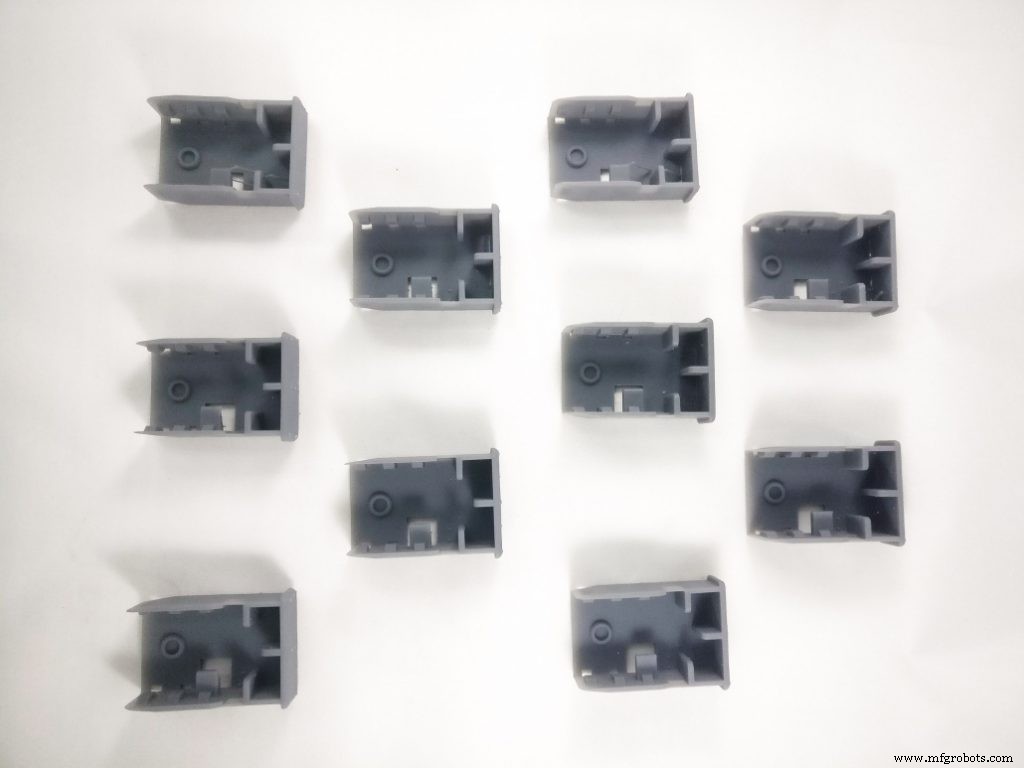

Im Katalog von Whirlpool wurden 150 Teile überprüft und für jedes dieser Teile hat das Spare Parts 3D-Team verschiedene 3D-Drucktechnologien und -materialien ausprobiert.

Die drei vom Unternehmen ausgewählten Methoden sind FDM, SLA und HP Multi Jet Fusion (MJF). Die Materialien, die auf diesen Plattformen für Whirlpool-Teile verwendet werden, umfassen ABS, ABS V0, PA12, ein gummiähnliches Harz und PP-ähnliche Harze.

Der erste Teil, der alle internen Überprüfungen besteht, ist ein Druckknopf, der mit PA12 auf einem MJF-System hergestellt wurde.

Beide Unternehmen wollen nun den Pool an für den 3D-Druck geeigneten Komponenten weiter ausbauen. Ein wichtiges Ergebnis dieser Zusammenarbeit ist die erhöhte Teileverfügbarkeit, die sich erheblich auf die Kundenbetreuung auswirkt.

Die deutsche Bahngesellschaft Deutsche Bahn hat den 3D-Druck für Ersatzteile bereits frühzeitig eingesetzt. In den letzten Jahren hat die Deutsche Bahn mehr als 100 Anwendungsfälle identifiziert, die vom 3D-Druck profitieren können. Die meisten Teile sind verfügbarkeitsrelevant, können also schwer zu beschaffen sein und einen monatelangen Fahrzeugstillstand verursachen.

Ein Beispiel für ein solches Teil ist ein Radsatzlagerdeckel für eine Lokomotive der Baureihe 294. Dieses Modell wurde in den 1960er und 70er Jahren in Dienst gestellt und Ersatzteile für einige Komponenten, wie diese Abdeckung, fehlen.

Traditionell musste die Deutsche Bahn ein neues Teil im Gießverfahren herstellen lassen. Bei diesem Verfahren sind jedoch typischerweise hohe Mindestabnahmemengen erforderlich, und die Teillieferung kann mehrere Monate dauern.

AM erschien als natürliche Alternative, da dieses Teil schneller und bedarfsgerecht erstellt werden konnte. Das Unternehmen wandte sich an ein Servicebüro, das einen Lagerdeckel mit der Wire Arc Additive Manufacturing (WAAM)-Technologie in 3D druckte. Das WAAM-Verfahren verwendet Draht als Rohstoff. Der Draht wird durch eine Düse geführt und Schicht für Schicht zum fertigen Werkstück verschweißt.

Das 13 kg schwere Teil wurde in nur 7 Stunden gedruckt, was der Deutschen Bahn Vorteile wie eine erhöhte Teileverfügbarkeit und deutlich niedrigere Herstellungskosten verschafft.

Jung &Co. Gerätebau GmbH ist ein in Deutschland ansässiger Hersteller, der sich auf Edelstahlkomponenten spezialisiert hat. Mit dem 3D-Druck fertigt das Unternehmen bedarfsgerechte Ersatzteile, beispielsweise ein Dosenfüllventil für die Getränkeabfüllanlage.

Das traditionell gefertigte Dosenfüllventil besteht aus 7 Baugruppen plus Dichtungen und Verschraubungen. Die Herstellung dieses Ventils dauert 8 Wochen oder länger, einschließlich der Beschaffung des erforderlichen Gussteils.

Bisher hielt das Unternehmen den Ersatz für dieses Teil auf Lager, um ihn im Fehlerfall schnell bereitstellen zu können.

Der Umstieg auf den Metall-3D-Druck hat es Jung &Co. jedoch ermöglicht, ihre Herangehensweise an die Produktion des Ventils zu überdenken.

Durch die Neukonstruktion des Ventils für den 3D-Druck und die Herstellung auf einem laserbasierten 3D-Drucker konnte das Unternehmen mehrere Vorteile erzielen. Erstens ermöglichte der 3D-Druck die Herstellung des gesamten Dosenfüllventils in einem Arbeitsgang, wodurch der Montageschritt entfällt. Das neu gestaltete Ventil ist außerdem 35 Prozent leichter als die Originalbaugruppe.

Eine kürzere Vorlaufzeit ist ein weiterer Vorteil. Für die Getränkeabfüllbetriebe ist die Zeit von der Anforderung bis zum Erhalt eines Ersatzteils kritisch. Die Rentabilität sinkt schnell, wenn eine Anlage stillgelegt werden muss, und eine Stunde Produktionsausfall kann zwischen etwa 4.000 und etwa 30.000 Euro kosten.

Mit 3D-Druck kann das Ventil in einer Woche produziert werden – 8-mal schneller als mit herkömmlichen Verfahren – was für Getränkefabriken die Möglichkeit bedeutet, kostspielige Stillstandzeiten deutlich zu reduzieren.

Schließlich ist das 3D-gedruckte Dosenfüllventil auch günstiger als eine herkömmliche Alternative und muss nicht mehr im Voraus gekauft und gelagert werden.

Der Geschäftsbereich von Porsche Classic liefert Teile für seine Oldtimer und Auslaufmodelle und produziert mit 3D-Druck seltene Kleinserien-Ersatzteile für seine älteren Fahrzeuge.

Viele dieser Teile werden nicht mehr hergestellt, und die für ihre Herstellung erforderlichen Werkzeuge sind entweder nicht vorhanden oder in einem schlechten Zustand. Die Herstellung neuer Werkzeughilfsmittel mit traditionellen Methoden ist von Natur aus kostenintensiv, insbesondere angesichts der fraglichen geringen Stückzahlen.

Um diese Herausforderungen zu lösen, hat Porsche Classic damit begonnen, diese Teile (aus Metall und Kunststoff) auf Anfrage in 3D zu drucken.

Der Vorteil besteht darin, dass Teile ohne zusätzliches Werkzeug und nur bei Bedarf hergestellt werden können, wodurch Porsche Werkzeug- und Lagerkosten für die konventionelle Herstellung dieser Ersatzteile spart.

3D-Druckteile, die selten bestellt werden oder nicht mehr produziert werden, sind ein wachsender Trend in der automobilen Lieferkette. Mercedes-Benz Trucks, Volkswagen und BMW setzen ebenfalls auf den 3D-Druck für diese Anwendung, um Kosten zu senken, die betriebliche Effizienz zu steigern und den Bestand zu optimieren.

Wenn nur kleine Stückzahlen an Ersatzteilen produziert werden sollen, müssen Unternehmen nicht unbedingt in 3D-Drucker investieren. Mit der wachsenden Zahl von 3D-Druckbüros können Hersteller ihre Ersatzteile problemlos extern in 3D drucken lassen.

Generell hängt die Entscheidung, ob Ersatzteile ausgelagert oder intern produziert werden, stark davon ab, inwieweit ein Unternehmen AM in seinen Workflow integrieren möchte.

Ein Unternehmen sollte klein anfangen, damit der 3D-Druck sofort helfen kann, Probleme in der Lieferkette zu lösen. Dies erfordert, dass ein Unternehmen die technische Bedruckbarkeit und Wirtschaftlichkeit bewertet, um zunächst zu identifizieren, welche Ersatzteile 3D-gedruckt werden können und sollten.

Diese Bewertung sollte auf technischen Details wie Größe, Material und Komplexität basieren. Typischerweise ist es sinnvoll, kleinere Teile mit komplexen Strukturen in 3D zu drucken, obwohl die Möglichkeiten zum Drucken großer Komponenten erweitert werden.

Auch wirtschaftliche Gründe müssen berücksichtigt werden, wie zum Beispiel die Kosten für Ausfallzeiten, wenn das bestimmte Teil nicht verfügbar ist.

Ausgehend von kleinen Projekten dient es als Startrampe für die weitere Integration des 3D-Drucks in Ihre Lieferkettenprozesse.

Der Aufbau eines digitalen Liefernetzwerks und die Entwicklung einer Roadmap für die vollständige Integration des 3D-Drucks von Ersatzteilen sind die nächsten Schritte, die Ihnen helfen, die Vorteile des 3D-Drucks in der Lieferkette zu skalieren und zu maximieren.

Um jedoch die Vorteile des 3D-Drucks von Ersatzteilen voll ausschöpfen zu können, müssen Unternehmen den richtigen Ansatz und die richtigen Tools wie die digitale Bestandsaufnahme anwenden. Dies wird ihnen helfen, den Übergang zu einem neuen Geschäftsmodell zu erleichtern und die Tür zu einer flexibleren, nachfrageorientierten Lieferkette zu öffnen.

Ersatzteile – Eine Landschaft im Wandel

Ersatzteilhersteller stehen derzeit vor einer Reihe von Herausforderungen, die sich vor allem aus der Produktion und Lagerung von Ersatzteilen ergeben. Wie kann 3D-Druck helfen, Herausforderungen in der Ersatzteilindustrie zu lösen?

Wirtschaftliche Kleinserienproduktion Digitales Inventar:3D-Druckteile nach Bedarf

Schnellere Vorlaufzeiten

Herausforderungen bei der Einführung von 3D-Druck für Ersatzteile

Obwohl die Vorteile des 3D-Drucks für Ersatzteile allgemein anerkannt sind, ist die Integration der Technologie in eine optimierte Lieferkette nicht ohne Herausforderungen.5 Beispiele für die Verwendung von 3D-Druck für Ersatzteile

1. Lokalisierter On-Demand-3D-Druck von Flugzeugersatzteilen 2. Whirlpool erstellt ein digitales Inventar, um sein Ersatzteilsystem zu optimieren

3. Deutsche Bahn nutzt 3D-Druck zur Reduzierung von Fahrzeugausfallzeiten

4. 3D-Druck Metallersatzteile für Getränkeabfüllanlagen

5. Porsche:3D-Druckersatzteile für Oldtimer

Outsourcing oder 3D-Druck von Ersatzteilen im eigenen Haus?

Da Hersteller zunehmend AM-Systeme intern einsetzen, möchten viele möglicherweise in Erwägung ziehen, eine eigene AM-Einrichtung für Ersatzteile einzurichten, anstatt sie zu beschaffen. Bei der Überlegung, eine solche Strategie zu implementieren, müssen Hersteller jedoch mehrere Faktoren berücksichtigen, z. B. Produktionsvolumen, Budget und Zeitplan für die Implementierung des 3D-Drucks.Integration des 3D-Drucks für Ersatzteile in Ihr Unternehmen

Allerdings sollten Sie bei der Einführung des 3D-Drucks für die eigene Ersatzteilproduktion einige Tipps beachten, um die Reise reibungsloser zu gestalten. Steigerung der Lieferkettenflexibilität

Der 3D-Druck von Ersatzteilen eröffnet Herstellern und Zulieferern gleichermaßen ein neues Geschäftsmodell. Das Drucken von Ersatzteilen, anstatt sie in einem Lager zu halten, kann Kosten senken, die Teileverfügbarkeit verbessern und die Abhängigkeit eines Unternehmens von der Lieferkette durch lokalisierte Produktion minimieren.

3d Drucken

- 4 Wege, wie 3D-Druck die Medizinbranche verändert

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- Wie verändert der 3D-Druck die Automobilindustrie? (2021)

- Wie Desktop-3D-Drucker den 3D-Druck verändern

- Wie die 3D-Druckindustrie hilft, die Herausforderungen der Coronavirus-Pandemie zu bewältigen

- Drucken der Sicherung 1 mit der Sicherung 1

- Wie vernetzte Technologie die Wasserversorgungsbranche verändert

- Einsatz des 3D-Drucks in der Formenbauindustrie

- Anwendung des 3D-Drucks in der Automobilindustrie

- Was ist die Druckindustrie?