Wie verändert der 3D-Druck die Automobilindustrie? (2021)

Die Tage des 3D-Drucks als reines Rapid-Prototyping-Tool für die Automobilindustrie sind vorbei. Fortschritte in der additiven Fertigung (AM) führen dazu, dass Automobilhersteller heute zunehmend den 3D-Druck in ihre Produktionslinien integrieren.

Tatsächlich planen 94 % der Interessenvertreter der Automobilindustrie, ihre 3D-Druckfunktionen zu erweitern, so Jabils 2018 durchgeführte Umfrage.

In diesem Artikel tauchen wir in die Vorteile ein, die der 3D-Druck Autoherstellern bietet, und untersuchen, wie die Technologie heute in die Automobilproduktionsprozesse integriert wird. Außerdem werden wir uns die aktuellen Herausforderungen bei der Einführung des 3D-Drucks für Autoendteile sowie die Zukunft des 3D-Drucks im Automobilsektor ansehen.

Mit dem 3D-Druck lassen sich komplexe, komplizierte Designs erstellen, die mit herkömmlichen Herstellungsverfahren sonst nicht möglich wären. Diese Fähigkeit ist besonders vorteilhaft, wenn kundenspezifische Funktionsteile erstellt werden.

Da die Gewichtsreduzierung ein zentrales Anliegen der Automobilhersteller ist – leichtere Fahrzeuge haben in der Regel einen geringeren Kraftstoffverbrauch – können Konstrukteure auch von der Kombination von 3D-Druck mit Werkzeugen wie Topologieoptimierung und generativem Design profitieren. Diese können verwendet werden, um Material in bestimmten Bereichen zu entfernen und Teile mit optimiertem Gewicht und Leistung zu erstellen.

Die Teilekonsolidierung ist eine weitere Möglichkeit, wie Automobilhersteller vom 3D-Druck profitieren können. Da traditionellen Fertigungsmethoden die Gestaltungsfreiheit des 3D-Drucks fehlt, müssen in der Regel mehrere Komponenten hergestellt werden, um ein endgültiges Bauteil zu erstellen.

Mit der Teilekonsolidierung können in der Konstruktionsphase mehrere Teile einer Komponente zu einer einzigen Komponente integriert werden. Aufgrund seiner Komplexität kann das konsolidierte Design oft nur mit Hilfe des 3D-Drucks hergestellt werden.

Mit diesem Ansatz kann der 3D-Druck den Montageprozess vereinfachen, indem die Anzahl der in der Montagephase benötigten Komponenten reduziert wird. Die Überwindung der Notwendigkeit mehrerer Teile hilft, sowohl den Materialverbrauch als auch die Montagezeit oder -kosten zu reduzieren.

Da sich die Fertigung immer weiter in Richtung Massenanpassung neigt, müssen Automobil-OEMs zunehmend Wege finden, um Fahrzeuge zu entwickeln, die auf die Bedürfnisse ihrer Kunden zugeschnitten sind. Der 3D-Druck bietet eine kostengünstige und flexible Möglichkeit, kundenspezifische Teile herzustellen.

Im Luxus- und Motorsportsegment der Branche nutzen Unternehmen die Technologie bereits, um personalisierte Teile sowohl für die Innen- als auch für die Außenteile eines Fahrzeugs herzustellen.

Das Anbieten von Anpassungsoptionen für Kunden ist ein Weg, mit dem Automobilhersteller das Kundenerlebnis verbessern und ihren Wettbewerbsvorteil steigern möchten.

Ein Segment der Automobilindustrie, das den 3D-Druck für die Individualisierung übernommen hat, sind Luxusfahrzeuge. In einem Segment, in dem Kleinserien die Regel sind, lassen sich mit dem 3D-Druck in relativ kurzer Zeit kundenindividuelle Teile herstellen.

Mini ist ein gutes Beispiel:Der deutsch-britische Autohersteller setzt auf den 3D-Druck, um Kunden die Bestellung von Sonderteilen wie Verkleidungsteilen und Türgriffen zu ermöglichen.

Porsche 3D druckt individuelle Sitze

In einem anderen Beispiel hat Porsche ein neues Konzept für Sportwagensitze eingeführt, das den 3D-Druck zur Individualisierung nutzt.

Die neuen Sitze verfügen über 3D-gedruckte zentrale Sitz- und Lehnenpolsterabschnitte aus Polyurethan, die in drei Härtegraden angepasst werden können:hart, mittel und weich.

Porsche plant, bereits im Mai 2020 40 Sitzprototypen für den Einsatz auf europäischen Rennstrecken in 3D zu drucken, wobei das Kundenfeedback zur Entwicklung der endgültigen straßenzugelassenen Modelle für Mitte 2021 verwendet wird.

Auf der ganzen Linie will Porsche die Sitzindividualisierung über Härte und Farbe hinaus erweitern, indem der Sitz an die spezifische Körperkontur des Kunden angepasst wird.

Druck hat das Potenzial, die Produktentwicklungsphase zu verändern, da die Kunden mehr Einfluss auf das Aussehen ihrer Fahrzeuge haben.

Viele Automobilanwendungen erfordern Materialien, die Zähigkeit und Duktilität mit Hitze- und Chemikalienbeständigkeit kombinieren. 3D-Druck mit hochfesten Polymeren (Nylon, PEEK), Kunststoffen (ABS, ASA) und Metallen (Aluminium, Stahllegierungen, Titan) sind daher die gängigsten Möglichkeiten zur Herstellung von funktionalen Autokomponenten und Werkzeugen.

Jetzt gibt es auch die Möglichkeit des 3D-Drucks mit Kohlefaser-Verbundwerkstoffen, was eine weitere Tür zu noch leichteren Autokomponenten öffnet.

Mit der Möglichkeit, mehrere Designiterationen in kürzerer Zeit (und mit geringen Zusatzkosten) zu erstellen, ist der 3D-Druck ein effektives Werkzeug für die Produktentwicklung. Normalerweise muss ein Teil mehrere Konstruktionszyklen durchlaufen, bevor die endgültige Konstruktion vereinbart wird.

Mit 3D-Druck kann diese Phase dramatisch beschleunigt werden. Darüber hinaus können relativ schnell kostengünstige Designverbesserungen vorgenommen werden, da die Technologie keine teuren Werkzeuge erfordert, um einen Prototyp herzustellen.

Der Einsatz von 3D-Druck für Prototyping, Tests und Leistungsvalidierung ist derzeit eine der beliebtesten Anwendungen der Technologie in der Automobilindustrie.

Niedrige Produktionskosten, ermöglicht durch 3D-Druck, bedeuten, dass Konstrukteure zuerst die Passgenauigkeit und Funktion eines Bauteils überprüfen können, bevor sie in teure und typischerweise arbeitsintensive Formen für die Endteilfertigung investieren.

Designverifizierung mit 3D-Druck bei Audi

Bevor ein neues Fahrzeug in Serie geht, baut das Audi Vorserienzentrum in Ingolstadt physische Modelle und Prototypen für die Marke, um neue Designs und Konzepte evaluieren zu können.

Der Einsatz von Polymer-3D-Druck ist zu einem integralen Bestandteil des Automobildesignprozesses im Audi Pre-Series Center geworden, wodurch das Team die Grenzen konventioneller Prozesse überwinden und die Designverifizierung beschleunigen kann.

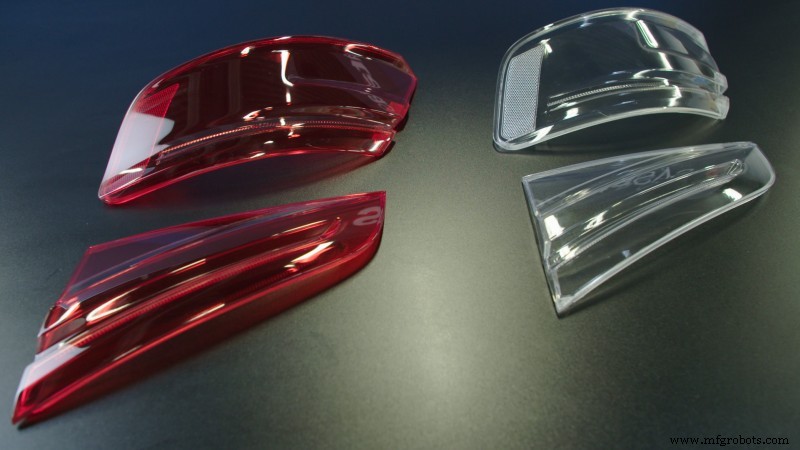

Nehmen Sie zum Beispiel Rücklichtabdeckungen. Traditionell werden die Prototypen dieser Teile durch Fräsen oder Formen hergestellt. Die größte Herausforderung bei diesen Fertigungstechniken besteht darin, dass die mehrfarbigen Abdeckungen der Rückleuchtengehäuse separat gefertigt und anschließend montiert werden müssen. Dies verlängert die Vorlaufzeiten für die Designverifizierung und verzögert anschließend die Markteinführungszeit.

Durch die Verwendung der Mehrfarben-3D-Drucktechnologie von Stratasys kann das Team vollständig transparente, mehrfarbige Rücklichtabdeckungen in einem einzigen Druck herstellen, wodurch ein zuvor mehrstufiger Prozess überflüssig wird.

Für die Produktion von Rücklichtabdeckungen erwartet Audi, die Vorlaufzeiten für Prototypen dank 3D-Druck um bis zu 50 Prozent zu verkürzen.

Während das Prototyping nach wie vor die Hauptanwendung des 3D-Drucks in der Automobilindustrie ist, setzt sich der Einsatz der Technologie für den Werkzeugbau schnell durch.

Das Montagewerk von Volkswagen Europa verwendet AM bereits, um Werkzeugausrüstungen im eigenen Haus herzustellen, anstatt sie von Drittanbietern zu beziehen.

Das Unternehmen begann 2014 für ein Pilotprojekt mit dem Einsatz des 3D-Drucks für Werkzeuge. Der Erfolg des Pilotprojekts überzeugte Volkswagen, einen Großteil der Werkzeugproduktion auf 3D-Druck umzustellen.

Die Verwendung der Technologie für diese Anwendung bringt viele Vorteile.

Die Eigenfertigung der Werkzeuge senkt die Werkzeugherstellungskosten des Automobilherstellers um 90 Prozent – und verkürzt die Durchlaufzeiten von Wochen auf wenige Tage. Um ein Beispiel zu nennen:Ein Werkzeug wie ein Heckklappen-Emblem würde Berichten zufolge 35 Tage brauchen, um mit herkömmlicher Herstellung zu entwickeln und bis zu 400 € kosten. Mit 3D-Druck kann das gleiche Werkzeug in vier Tagen für nur 10 € produziert werden.

Der Einsatz von 3D-Druck für Werkzeuge soll Volkswagen im Jahr 2017 fast 325 000 € gespart haben und gleichzeitig Ergonomie, Produktivität und Bedienerzufriedenheit verbessert haben.

Wenn es um Fertigungshilfsmittel geht, nimmt der 3D-Druck als Alternative zu den etablierteren Methoden zur Herstellung von Werkzeugen schnell zu. In einigen Jahren werden wahrscheinlich mehr Automobilhersteller auf 3D-gedruckte Werkzeuge umsteigen, um die Effizienz ihrer Produktion und die Leistung ihrer Werkzeuge zu verbessern.

Automobilhersteller können die Vorteile des 3D-Drucks nutzen, um Ersatzteile nach Bedarf herzustellen.

Bei hohen Lagerkosten im Zusammenhang mit der Lagerung von Ersatzteilen (und oft selten bestellten) bietet der 3D-Druck ein kostengünstiges Mittel, um benötigte Teile termin- und bedarfsgerecht zu produzieren, was zu verbesserten Lieferzeiten, geringeren Lagerkosten und einer vereinfachten Lieferkette führt.

Daimler Buses sucht 3D-Druckersatzteile

Anfang 2020 kündigte Daimler Buses an, ein neues Geschäftsmodell zu entwickeln:Ersatzteile direkt im eigenen Haus für Kunden per 3D-Druck zu produzieren.

Aktuell untersucht das Kompetenzzentrum für 3D-Druck von Daimler Buses mehr als 300.000 Bus-Ersatzteile für diesen Druck im Detail. Rund 200 wurden bisher als geeignet identifiziert, wie Abdeckungen, Griffe und diverse Halterungen.

Einer der Hauptgründe für den Wechsel zum 3D-Druck für solche Teile ist die Möglichkeit, die Teileproduktion und -lieferung zu beschleunigen. Daimler Buses gibt an, dass diese Prozesse nur wenige Tage statt mehrere Monate dauern.

Ein weiterer Vorteil des 3D-Drucks, den Daimler Buses nennt, ist die verbesserte Materialeffizienz:Die Technologie produziert deutlich weniger Abfall und ungenutztes Material kann sofort für den nächsten 3D-Druckauftrag verwendet werden.

Jüngste Fortschritte in der AM-Technologie und -Materialien haben den 3D-Druck ermöglicht, um kleine und mittelgroße Endverbrauchsteile herzustellen. Laut einer Umfrage von Jabil unter Automobil-OEMs aus dem Jahr 2018 gehen 40 Prozent davon aus, dass der 3D-Druck bei der Produktion von Fahrzeugkomponenten für den Endverbraucher helfen wird.

3D-gedruckte Automobilteile für den Endverbrauch können von Außenkomponenten bis hin zu Innenteilen wie Faltenbälgen, komplexen Kanälen, Montagehalterungen und Motorkomponenten reichen.

Ein Beispiel ist Ford:Im vergangenen Jahr gab das Unternehmen den Start der 3D-Druckproduktion von Strukturbauteilen bekannt.

Zu den fraglichen Teilen gehören Ford Focus HVAC (Heating, Ventilation and Cooling) Hebelarm-Serviceteile, Ford F-150 Raptor-Zusatzstecker und Ford Mustang GT500 elektrische Feststellbremshalterungen.

Diese Komponenten werden mit der 3D-Drucktechnologie Digital Light Synthesis (DLS) von Carbon und dem Material EPX (Epoxy) 82 hergestellt und erfüllen alle Leistungsstandards und Anforderungen von Ford.

Im Motorsport ist der 3D-Druck zu einem unverzichtbaren Werkzeug geworden, um langlebige und genaue Teile für Windkanaltests herzustellen. Ein weiterer Vorteil ist die Geschwindigkeit:Wenn eine Designänderung erforderlich ist, können mit AM im Windkanal testbare Komponenten viel schneller hergestellt werden.

Viele Rennwagenteams erforschen den 3D-Druck auch bei der Herstellung von Fahrzeugkomponenten für den Endverbraucher. Das Alfa Romeo Sauber F1 Team beispielsweise druckt in 3D einen Metall-Rollreifen – eine kritische Sicherheitsstruktur, die den Fahrer im Falle eines Überschlags schützt.

Dieses Teil besteht insbesondere aus Scalmalloy, einem Leichtmetall, das speziell für AM entwickelt wurde. Durch die Kombination dieses Materials mit der Selective Laser Melting (SLM)-Technologie kann Sauber F1 einen viel leichteren Rollreifen mit komplexen internen Merkmalen für strukturelle Integrität herstellen. Darüber hinaus konnten die Produktionsdurchlaufzeiten um rund 25 Prozent reduziert werden.

Während Automobil-OEMs zunehmend AM-Systeme in Entwicklung und Produktion integrieren, ist eine Herausforderung für eine breitere Akzeptanz das Produktionsvolumen. Mit über 92 Millionen produzierten Autos allein im Jahr 2019 ist die Automobilindustrie stark auf die Massenproduktion angewiesen.

Der 3D-Druck kann derzeit keine Teile in der von der Automobilindustrie geforderten Menge und Geschwindigkeit herstellen. Die Technologie sollte daher kein Ersatz für traditionelle Herstellungsverfahren sein, die sich gut für Massenvolumen eignen, sondern als ergänzendes Werkzeug für die kundenspezifische Produktion in geringerer Stückzahl.

Die Hersteller von 3D-Druck-Hardware entwickeln jedoch Produktionsverfahren für höhere Stückzahlen, um den Anforderungen der Automobilindustrie gerecht zu werden. Eine davon ist das Metal Binder Jetting, entwickelt von HP, Desktop Metal, ExOne und auch GE Additive.

Neben Metall können 3D-Drucker mit Binder-Jetting auch pulverförmige Materialien wie Kunststoff, Sand und Keramik sowie ein Bindemittel verwenden, um schnell ein Teil Schicht für Schicht aufzubauen, wobei Daten aus einer digitalen Konstruktionsdatei verwendet werden.

Im Gegensatz zu einem 3D-Drucker, der einen Laser oder einen Elektronenstrahl verwendet und ein oder zwei Teile gleichzeitig herstellt, kann eine Binder-Jetting-Maschine beispielsweise Dutzende von Klammern auf einmal herstellen, da die Druckfläche viel größer ist und die Schichten sind viel schneller aufgebaut.

Das Metal Binder Jetting steht jedoch erst am Anfang seiner Einführung in die Automobilindustrie. Laut Matthias Schmidt-Lehr, geschäftsführender Gesellschafter des Beratungsunternehmens Ampower GmbH &Co, ist die Binder-Jetting-Technologie noch fünf bis zehn Jahre davon entfernt, Teile in automobilen Stückzahlen produzieren zu können.

Eine weitere Herausforderung für die Automobilhersteller ist die begrenzte Baugröße vieler AM-Systeme. Mit der 3D-Drucktechnik lassen sich zwar größere Teile herstellen, dies muss jedoch in Form von modularen Teilen erfolgen. Diese wiederum müssen derzeit durch andere Prozesse, wie beispielsweise Schweißen, montiert oder befestigt werden.

Die additive Fertigung im großen Maßstab ist jedoch ein wichtiger und wachsender Forschungsbereich, wobei Technologien, die größere Baugrößen unterstützen können, wie Wire Arc Additive Manufacturing (WAAM) und Big Area Additive Manufacturing (BAAM), aktiv erforscht und entwickelt werden.

Zusätzliche Investitionen in die Entwicklung von AM-spezifischen Fähigkeiten müssen ebenfalls in Angriff genommen werden, wenn die Technologie breiter durchgesetzt werden soll. Design for AM sowie der Betrieb und die Wartung von AM-Systemen, Materialien und Nachbearbeitung sind allesamt wichtige Fähigkeiten, die entwickelt und gefördert werden müssen.

Obwohl viel über die derzeitige Qualifikationslücke bei AM gesagt wurde, sind Partnerschaften mit Universitäten und interne Schulungsprogramme eine Möglichkeit, einen qualifizierten Talentpool sicherzustellen, der in der Lage ist, mit den Besonderheiten der AM-Technologie zu arbeiten.

In diesem Zusammenhang wird die Automobilindustrie voraussichtlich noch mehr 3D-gedruckte Funktionskomponenten wie Halterungen, Gehäuse und sogar Motorteile erleben.

Und vielleicht eine Vision einer ferneren Zukunft, die Aussicht, ein ganzes Auto in 3D zu drucken, ist vielleicht gar nicht so weit hergeholt.

Der US-Autohersteller Local Motors hat bereits ein 3D-gedrucktes, autonomes elektrisches Shuttle namens Ollie getestet, das für den Nahverkehr mit niedriger Geschwindigkeit entwickelt wurde.

Die meisten Komponenten von Ollie wurden 3D-gedruckt, einschließlich des Dachs und der unteren Karosserie des Fahrzeugs.

Es wird zwar einige Zeit dauern, bis vollständig 3D-gedruckte Fahrzeuge auf den Straßen zu sehen sind, aber Projekte wie Ollie von Local Motors könnten uns dieser aufregenden Möglichkeit einen Schritt näher bringen.

Die Vorteile des 3D-Drucks für die Automobilindustrie

1. Designinnovation

2. Vereinfachte Montage

3. Anpassung

3D-Druckmaterialien für Automobilanwendungen

Integration des 3D-Drucks in den Automobilproduktionsprozess

Produktentwicklung und -validierung

Werkzeuge

Ersatzteile

Endteilfertigung

3D-Druck im Motorsport

Der Einsatz von AM als Wettbewerbsvorteil für die Rennwagenentwicklung ist heute gängige Praxis.Herausforderungen beim 3D-Druck in der Automobilindustrie

Massenproduktion

Build-Größen

AM-Kenntnisse

3D-Druck in der Automobilindustrie:der Weg vor uns

Da Automobilhersteller immer neue Anwendungen für den 3D-Druck finden, ist eines klar:Der Einsatz von 3D-Druck für die Endteilfertigung gewinnt zunehmend an Bedeutung. Der neueste Bericht von SmarTech Analysis, einem Forschungsunternehmen für 3D-Druck, unterstützt diesen Trend, indem er feststellt, dass der Einsatz von AM für die Automobilproduktion bis 2030 ein 10-Milliarden-Dollar-Geschäft werden soll.

3d Drucken

- 4 Wege, wie 3D-Druck die Medizinbranche verändert

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- Wie der 3D-Druck die Ersatzteilindustrie verändert [2021 Update]

- 10 spannende Beispiele für den 3D-Druck in der Automobilindustrie im Jahr 2021

- Wie die Automobillogistikbranche mit COVID-19 konfrontiert ist

- Wie die IoT-Technologie den Betrieb in der Automobilindustrie überwacht

- Einsatz des 3D-Drucks in der Formenbauindustrie

- 5 Wege, wie der 3D-Druck die Automobilindustrie verändert

- Anwendung des 3D-Drucks in der Automobilindustrie

- Was ist die Druckindustrie?